一种行星滚柱丝杠公差优化方法

本发明涉及行星滚柱丝杠设计优化,特别是涉及一种行星滚柱丝杠公差优化方法。

背景技术:

1、行星滚柱丝杠是一种新型精密重载直线传动机构,主要由丝杠、多根滚柱、螺母组成,实现旋转运动与直线运动高效转换,在航空航天、武器装备、智能制造等高端装备领域具有广阔应用前景。因其“多点”、“多副”、“多体”的传动特征使得行星滚柱丝杠服役性能对设计参数变动高度敏感,以及核心零件丝杠、滚柱、螺母螺纹极高的加工难度,赋予了行星滚柱丝杠公差参数分配显著的意义。

2、目前基于光轴与梯形螺纹加工公差区间和工程经验的公差参数设计方法是行星滚柱丝杠公差参数的主要设计方法。该方法未能协同考虑行星滚柱丝杠传动精度、轴向间隙、疲劳寿命服役需求的同时兼顾零件的可加工性,无法在满足服役性能需求与加工能力前提下,进一步降低服役风险概率并提高零件可加工性。因此,设计一种行星滚柱丝杠公差优化方法是十分有必要的。

技术实现思路

1、本发明的目的是提供一种行星滚柱丝杠公差优化方法,能够在满足服役性能需求与加工能力前提下,进一步降低服役风险概率并提高零件可加工性,便于使用。

2、为实现上述目的,本发明提供了如下方案:

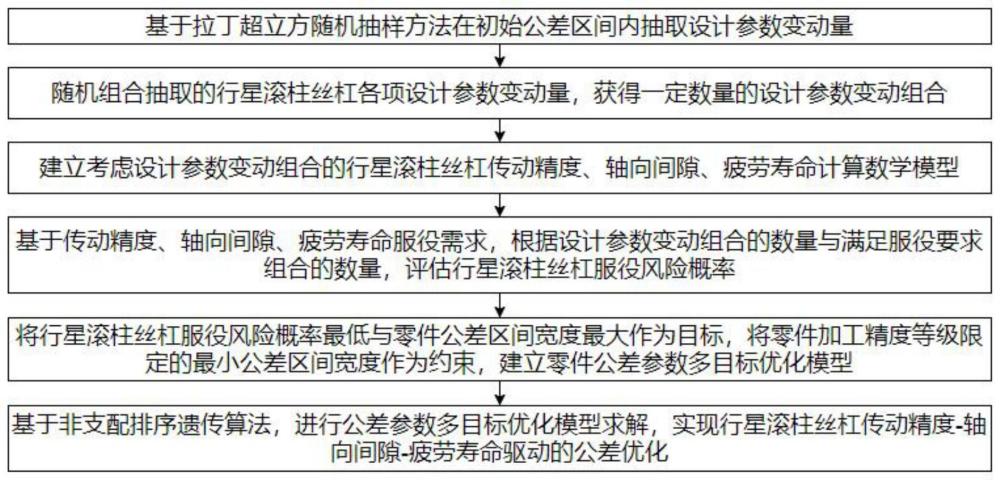

3、一种行星滚柱丝杠公差优化方法,包括如下步骤:

4、步骤1:基于拉丁超立方随机抽样方法在初始公差区间内抽取设计参数变动量;

5、步骤2:随机组合抽取的行星滚柱丝杠各项设计参数变动量,获得一定数量的设计参数变动组合;

6、步骤3:建立考虑设计参数变动组合的行星滚柱丝杠传动精度、轴向间隙、疲劳寿命计算数学模型;

7、步骤4:基于传动精度、轴向间隙、疲劳寿命服役需求,根据设计参数变动组合的数量与满足服役要求组合的数量,评估行星滚柱丝杠服役风险概率;

8、步骤5:将行星滚柱丝杠服役风险概率最低与零件公差区间宽度最大作为目标,将零件加工精度等级限定的最小公差区间宽度作为约束,建立零件公差参数多目标优化模型;

9、步骤6:基于非支配排序遗传算法,进行公差参数多目标优化模型求解,实现行星滚柱丝杠传动精度-轴向间隙-疲劳寿命驱动的公差优化。

10、可选的,步骤1中,基于拉丁超立方随机抽样方法在初始公差区间内抽取设计参数变动量,具体为:

11、基于行星滚柱丝杠零件设计参数的初始公差区间,通过拉丁超立方随机抽样方法,对设计参数在初始公差区间内的变动量进行抽样模拟,其中,公差区间根据设计参数变动量的抽样数量划分为ns个子抽样区间,设计参数变动量抽样样本与子抽样区间满足:

12、

13、式中,nlhs为拉丁超立方抽样子区间组成的向量,xd为拉丁超立方抽样子区间,ns为设计参数变动量的抽样数量,和分别为拉丁超立方抽样子区间的上、下界,fd(·)为累计概率分布函数值,xn为拉丁超立方抽样子区间内的设计参数变动量随机抽样个体。

14、可选的,步骤2中,随机组合抽取的行星滚柱丝杠各项设计参数变动量,获得一定数量的设计参数变动组合,具体为:

15、随机组合行星滚柱丝杠的丝杠、滚柱、螺母偏心、螺距、中径、牙型半角设计参数变动量抽样结果以获得数量为ns的设计参数变动组合,为:

16、

17、式中,为数量为ns的设计参数变动组合,δxx为丝杠、滚柱、螺母的偏心设计参数变动量,δpx为丝杠、滚柱、螺母的螺距设计参数变动量,δdx为丝杠、滚柱、螺母的中径设计参数变动量,δβx为丝杠、滚柱、螺母的牙型半角设计参数变动量,x表示行星滚柱丝杠的丝杠、滚柱、螺母。

18、可选的,步骤3中,建立考虑设计参数变动组合的行星滚柱丝杠传动精度、轴向间隙、疲劳寿命计算数学模型,具体为:

19、建立考虑丝杠、滚柱、螺母设计参数变动组合的行星滚柱丝杠传动精度、轴向间隙、疲劳寿命计算数学模型,基于数学模型计算行星滚柱丝杠在不同设计参数变动组合下的行程偏差、行程变动量、轴向间隙、疲劳寿命,其中,传动精度数学模型包括传动误差计算、传动误差与丝杠转角线性方程拟合、行程偏差与行程变动量计算,其中,传动误差计算为:

20、

21、式中,为丝杠转角下行星滚柱丝杠的传动误差,为丝杠转角,和分别为丝杠转角下由偏心和螺距设计参数变动量引起的传动误差,和分别为中径和牙型半角设计参数变动量引起的传动误差,ph为行星滚柱丝杠导程,lu为螺母有效运行范围;

22、传动误差与丝杠转角的线性拟合方程为:

23、

24、式中,me和ce为传动误差与丝杠转角线性拟合方程的待定系数,te为在各个丝杠转角下行星滚柱丝杠传动误差组成的列向量,p为1组成的列向量,维数与te相同,为丝杠转角组成的列向量,维数与te相同;

25、行程偏差与行程变动量计算为:

26、

27、式中,ea和vua分别为行星滚柱丝杠行程偏差与行程变动量,和分别为行星滚柱丝杠达到最大和最小传动误差对应的丝杠转角;

28、轴向间隙数学模型为:

29、

30、式中,为丝杠转角下行星滚柱丝杠轴向间隙;

31、疲劳寿命数学模型包括螺纹牙轴向载荷计算、接触应力计算、疲劳寿命计算,其中,丝杠-滚柱和滚柱-丝杠侧的螺纹牙轴向载荷计算为:

32、

33、式中,δbx、δtx和δcx分别表示丝杠、滚柱、螺母轴段轴向变形、螺纹牙变形、接触变形,nt为滚柱螺纹牙数量(i,j=1,2,...,nt),k为丝杠-滚柱和滚柱-螺母侧的接触螺纹对;

34、螺纹牙接触应力计算为:

35、

36、式中,σh为螺纹牙hertz接触应力,f为螺纹牙轴向载荷,a和b分别为hertz接触椭圆长、短轴长度;

37、疲劳寿命计算为:

38、n=cs-m (9)

39、式中,n为螺纹牙接触疲劳寿命,c和m分别为basquin接触疲劳寿命计算公式待定系数,s为螺纹牙hertz接触应力。

40、可选的,步骤4中,基于传动精度、轴向间隙、疲劳寿命服役需求,根据设计参数变动组合的数量与满足服役要求组合的数量,评估行星滚柱丝杠服役风险概率,具体为:

41、基于行星滚柱丝杠的传动精度、轴向间隙、疲劳寿命服役需求,设定行程偏差阈值et、行程变动量阈值vt、轴向间隙阈值aup及adown、疲劳寿命阈值t,判断设计参数变动组合是否使行星滚柱丝杠满足服役要求,即:

42、

43、式中,nu和nfcu为使得行星滚柱丝杠满足传动精度、轴向间隙、疲劳寿命服役需求的设计参数变动组合,am和amin为行星滚柱丝杠平均和最小轴向间隙,lf为行星滚柱丝杠疲劳寿命;

44、基于设计参数变动组合的数量与使得行星滚柱丝杠满足服役要求计参数变动组合的数量,评估行星滚柱丝杠服役风险概率为:

45、rsys=1-(∑nfcu)/ns(u≤ns) (11)

46、式中,rsys为行星滚柱丝杠服役风险概率。

47、可选的,步骤5中,将行星滚柱丝杠服役风险概率最低与零件公差区间宽度最大作为目标,将零件加工精度等级限定的最小公差区间宽度作为约束,建立零件公差参数多目标优化模型,具体为:

48、以行星滚柱丝杠服役风险概率最低与零件公差区间宽度最大为目标,选择丝杠、滚柱、螺母的偏心、螺距、中径、牙型半角公差参数为设计变量,零件加工精度等级限定的最小公差区间宽度为约束,建立公差参数多目标优化模型,目标函数为:

49、

50、式中,f1和f2为目标函数,n为设计变量,δw为公差区间宽度加权平均值,和为丝杠、滚柱、螺母的偏心、螺距、中径、牙型半角公差区间宽度,其中,slim=upper&lower;

51、设计变量为:

52、

53、式中,和为设计参数公差区间的下界,和为设计参数公差区间的上界;

54、设计约束为:

55、

56、式中,ωlimxx、ωlimpx、ωlimdx和ωlimβx为丝杠、滚柱、螺母的偏心、螺距、中径、牙型半角在加工精度等级限定下的最小公差区间宽度。

57、可选的,步骤6中,基于非支配排序遗传算法,进行公差参数多目标优化模型求解,实现行星滚柱丝杠传动精度-轴向间隙-疲劳寿命驱动的公差优化,具体包括如下步骤:

58、步骤601:设定非支配排序遗传算法最大迭代次数与种群数量;

59、步骤602:随机产生包含公差参数解的初始种群n1;

60、步骤603:对种群n1中的优化解进行非支配排序与拥挤度计算;

61、步骤604:设定交叉率与变异率,实施选择、交叉、变异操作获得下一代种群n2;

62、步骤605:对种群n2中的优化解进行非支配排序与拥挤度计算;

63、步骤606:剔除种群n2中的劣质解使得公差参数解的数量与种群n1相同,获得新种群n3,判断迭代次数是否达到最大值,若未达到,则将种群n3替换种群n1,重复步骤603-步骤606,反之,则输出种群n3中前沿面等级最低的公差参数解为pareto优化解集zof;

64、步骤607:采用topsis综合评价法评价pareto优化解集zof中的公差参数解,找到最优公差参数,为:

65、

66、式中,和为优化解集中公差参数解导致的目标函数值距离定义最大、最小值的距离,和为定义最大、最小值,zof为pareto优化解集中的公差参数解导致的目标函数值,so为解集中公差参数解的综合得分,f为优化目标数量,o为pareto优化解集中公差参数解的数量。

67、根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的行星滚柱丝杠公差优化方法,该方法采用拉丁超立方抽样,对设计参数在公差区间内的变动量进行抽样模拟,随机组合行星滚柱丝杠的丝杠、滚柱、螺母偏心、螺距、中径、牙型半角设计参数变动量抽样结果获得设计参数变动组合,建立考虑丝杠、滚柱、螺母设计参数变动组合的行星滚柱丝杠传动精度、轴向间隙、疲劳寿命计算数学模型,计算行星滚柱丝杠在不同设计参数变动组合下的行程偏差、行程变动量、轴向间隙、疲劳寿命,基于设计参数变动组合的数量与使得行星滚柱丝杠满足服役要求计参数变动组合的数量评估服役风险概率,以行星滚柱丝杠服役风险概率最低与零件公差区间宽度最大为目标,丝杠、滚柱、螺母的偏心、螺距、中径、牙型半角公差参数为设计变量,零件加工精度等级限定的最小公差区间宽度为约束,建立公差参数多目标优化模型,基于非支配排序遗传算法与topsis综合评价求解优化模型,在满足服役性能需求与加工能力前提下,进一步降低服役风险概率的同时提高零件可加工性,具有重要的研究和工程应用意义。

- 还没有人留言评论。精彩留言会获得点赞!