一种钢铁企业板材产线铸轧协同仿真评价系统的制作方法

本发明属于钢铁企业计划调度,特别是提供了一种钢铁企业板材产线铸轧协同仿真评价系统,针对钢铁企业板材产线连铸-热轧计划协同排产问题,使计划由事中调整变为事前优化,为计划排产人员提供优化调整的决策支持,有助于从计划层面推动生产的动态有序、连续紧凑。

背景技术:

1、连铸-轧钢是集快速凝固和热态轧制为一体的近终态成形工艺,是承接上游炼钢区段钢水浇铸、连接下游轧制卷取工艺的重要工艺区段,一般包括连铸、加热炉与轧钢三个主要处理工序。各工序设备因产能、工艺约束、生产组织模式不同,使工序之间呈现连续、离散、准连续等不同的衔接方式,各工序的生产目标和工艺约束存在差异,同时又相互关联相互制约,因此铸轧计划的协同排产及迭代优化是确保钢铁生产流程连续高效运行的关键。

2、目前大部分钢铁企业的浇次计划及轧制计划均依靠人工编制,编制计划过程中需要综合考虑铸机计划与热轧计划在规格、温度、质量、生产节奏等方面的衔接匹配关系,考虑因素多,而且涉及到炼钢、热轧多岗位联合排产,即要考虑各工序自身的目标和约束,又要考虑工序间协同的目标和约束,排产周期长,且反复调整,为了满足生产目标,计划人员往往采用保守的预估方式,无法做到对节奏的准确预估和有效协同,往往造成铸坯在库区停留时间长、温降和热量损失大。

技术实现思路

1、本发明的目的在于提供一种钢铁企业板材产线铸轧协同仿真评价系统,针对钢铁企业板材产线铸轧协同仿真评价技术与方法,基于多智能体仿真技术,为计划的迭代优化提供技术支持;从生产组织层面模拟计划驱动下的生产过程,实现生产计划在制造链上的生产仿真,为计划的协调优化,提供低成本的试错环境及评价。

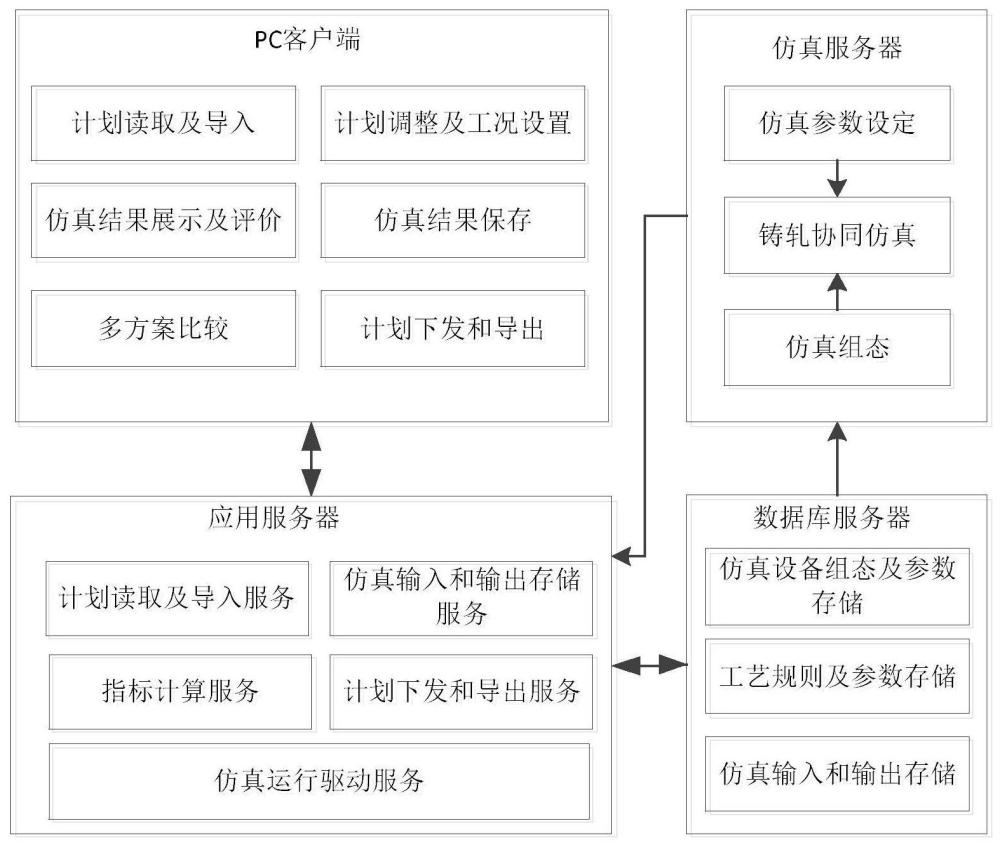

2、本发明包括应用服务器、仿真服务器、数据库服务器及pc客户端;系统功能模块包括铸轧协同仿真计算模块、仿真组态、仿真参数设定模块、计划的读取及导入服务模块、仿真输入输出存储服务模块、指标计算服务模块、计划下发和导出服务模块、仿真运行驱动服务模块。系统功能模块部署结构图如图1所示。

3、本发明中的铸轧协同仿真模型、仿真组态、仿真参数设定模块部署在仿真服务器上,计划的读取及导入服务模块、仿真输入输出存储服务模块、指标计算服务模块、计划下发和导出服务模块、仿真运行驱动服务模块部署在在应用服务器上,铸轧协同仿真模型通过应用服务器中的仿真运行驱动服务进行触发调用,仿真设备组态结果及参数列表、工艺规则及相关工艺参数、仿真输入输出数据均存储在数据库服务器上的关系数据库中,应用服务器、仿真服务器、数据库服务器通过局域网进行连接,客户端通过网关、防火墙设备与应用服务器通讯,进行人机交互。

4、所述的仿真服务器中,仿真组态模块实现了设备配置及流程布局配置;仿真参数设定模块,包括仿真展示的时间倍速、加热炉装炉模式、辊道速度设置。

5、所述的数据库服务器是指关系数据库,主要存储仿真设备组态结果及设备参数、工艺规则及工艺参数、仿真输入及输出。

6、所述的应用服务器中,计划的读取及导入服务模块,支持计划直接从erp系统或者mes系统读取,也可以以excel表格方式导入;指标计算服务模块,是指根据仿真结果进行指标的评价计算;仿真的输入和输出存储服务模块,是指根据每次设定的工况场景,主动存储仿真相关的输入和输出,以便后续进行多版本的比较分析;计划下发和导出服务模块,指用户可以在客户端看到铸轧协同仿真的指标计算结果及评价性展示,在对比多方案的不同结果后,可选择一个最佳方案进行确认并导出或下发生产系统中;仿真运行驱动服务模块,是指驱动仿真服务器中的铸轧协同仿真模型运行。

7、所述的客户端中,包括计划读取及导入模块、计划调整及工况设置模块、仿真结果展示及评价模块、仿真结果保存模块、多方案比较、计划下发和导出几个人机交互模块。所述的计划调整及工况设置模块,是指在人机交互页面的甘特图处,针对设备状态或设备事件如换辊、故障、维修等进行设置,包括设备名称、设备事件、事件类型、开始及结束时间。

8、本发明的系统流程图如图2所示,包括计划获取、铸轧协同仿真计算、仿真结果及评价展示、计划调整及多方案比较、计划下发及导出几个重要流程,涉及的具体步骤如下:

9、1、计划获取:提供两种方式,第一种通过系统间通讯直接读取mes系统中待下发的浇次炉次计划、切割计划、热轧计划;第二种通过excel表格导入的形式,读取用户excel模板内调整完成的计划。

10、2、计划调整及工况设定:获取计划后可以在客户端通过人机交互进行计划调整或者工况设置,计划调整主要调整浇次计划的开浇时间及浇次顺序,热轧计划的开轧时间及轧程执行顺序。

11、3、铸轧协同仿真:计划调整完毕,启动铸轧协同仿真模块运行,仿真输出板坯切割、入炉、出炉的生产节奏及铸轧匹配信息。

12、4、仿真结果展示及评价:仿真结果,以甘特图形式展示,并计算直装率、热装率、回装率等指标进行铸轧协同评价,用户可以保存不同场景下的仿真计算结果,以备多方案比较。

13、5、多方案比较:用户可以选择不同场景下的仿真计算结果进行多方案的比较和分析,方案比较以雷达图、多指标柱状对比图、表格几种形式进行展示。

14、6、计划下发及导出:用户可以根据多方案比较的结果,选择最佳方案进行计划导出或者直接传递给生产管理系统。

15、所述的铸轧协同仿真计算模块,基于多智能体方法进行构建,所涉及到的智能体类型及结构体系如图3所示。本发明使用的多智能体建模仿真方法,将铸轧区段复杂耦合的生产系统分解为多个智能体对象类,实现网络化建模,结合工艺规则约束,将流程中物理对象及活动抽象成的单智能体的属性和事件进行网络化建模,解决了不同生产工况、不同设备状态的复杂耦合非线性系统中工艺流程难以描述的难题。此结构体系中,将生产设备抽象为一个个单智能体,分为物料类(钢水智能体、板坯智能体)、生产设备类(连铸智能体、大包浇铸智能体、板坯切割智能体、加热炉管理智能体、加热炉智能体、加热炉步进智能体、轧线智能体)、运输设备类(辊道运输智能体、横移车智能体、天车智能体)、存储设备类(板坯库智能体)、计算及协同类(板坯匹配智能体),结合工艺规则对智能体行为进行约束,实现大包浇铸、换中包、倒浇次、板坯切割、辊道运输、板坯上下线、入炉、出炉、轧制结束这一铸轧区段生产流程的完整描述。

16、所述的铸轧协同仿真计算模块其智能体间的逻辑结构如图4所示,在板坯产出侧涉及到的智能体包括钢水智能体、连铸智能体、板坯切割智能体、板坯智能体,其中钢水智能体携带每炉钢水的基本信息(浇次号、炉次号、炉次计划号、工艺路径、钢种、重量)、工艺要求(过热度控制、目标拉速)及切割计划(板坯个数、定尺),连铸智能体负责根据钢水智能体的到达时间及工艺要求进行浇铸,板坯切割智能体负责根据炉次切割计划按照定尺要求切割板坯,当钢水到达切割位置开始计算定尺要求,满足要求后切断产生板坯智能体,板坯智能体携带板坯的信息包括钢种、规格尺寸、切断时间、切断温度、是否头尾坯、是否混浇坯、是否调宽坯);板坯消耗侧智能体包括加热炉智能体和轧线智能体,其中轧线智能体按照轧制节奏向加热炉管理智能体请求板坯,加热炉智能体根据分配的板坯按照加热制度进行板坯的加热,控制板坯步进、入炉及出炉操作;加热炉管理智能体负责加热炉任务分配及加热炉入炉、出炉节奏控制;板坯切割完成后首先由铸轧协同智能体根据铸轧协同规则,判断是否满足轧制节奏,不满足轧制节奏则下线入库,满足轧制节奏则直送,因此铸轧协同智能体主要负责板坯的去向控制;板坯库存智能体负责板坯的入库和出库管理,承接下线板坯,并根据铸轧协同智能体的匹配判断,挑选上线板坯排队入炉;运输类智能体包括辊道智能体、横移车智能体、天车智能体,各智能体相互配合,完成板坯的辊道输送和上下线操作。

- 还没有人留言评论。精彩留言会获得点赞!