一种淹没式闸门水下驱动装置的精细化定位方法与流程

本发明涉及水电水利工程金属结构,尤其涉及一种淹没式闸门水下驱动装置的精细化定位方法。

背景技术:

1、传统处于水下淹没状态的闸门一般通过坝(闸)顶上部设置的启闭设备操作,该种布置方式,闸门的启闭设备通常采用卷扬机,闸门每次操作需通过卷扬机提升或下放的行程较大,且一扇闸门顶部只能设置一台卷扬机,因此卷扬机每次只能操作一扇闸门,因此操作比较麻烦且耗时过长,有时不能满足功能要求。随着技术进步,基于满足功能的需求,国内已在水电水利、港航、景观水闸等工程开展了一些在淹没式闸门设置水下驱动装置的研究,比如在水电工程水生态环保领域针对现有分层取水技术存在的取水范围有限、操作繁琐、耗时过长、检修维护困难等问题,已在研发能够实现高效快捷的取水闸门或设备,以达到精确实施对高坝水库取水口引用水量、水温水质的严格控制,更好的满足河流水生态环保要求。

2、现有技术中公开号为cn114215020a的中国专利公开了一种高效快捷的无级分层取水闸门装置,该种闸门装置长期处于水下淹没状态,每节闸门由活动门瓣和支撑活动门瓣的流道闸及水下驱动装置组成,活动门瓣通过流道闸内设置的水下驱动装置操作,活动门瓣通过水下驱动装置进行局部开启或全开全闭操作实现任意深度取水要求;但该无级分层取水闸门装置尚未公开水下驱动装置的定位方法,且水下驱动装置的上吊点定位在流道闸内,会导致水下驱动装置力臂较小、推拉力较大,增加了水下驱动装置的外形尺寸及重量,投资成本较高;且流道闸内设置的用于与水下驱动装置上端部转动铰接的吊板悬挂于流道过流孔中,在取水运行过程中,会阻碍水流,减小了流道过流面积,加大了阻尼,从而导致流道闸过流孔流速加快,诱发水下驱动装置发生过流振动,长期作用疲劳效应问题比较突出,不利于水下驱动装置的长期安全稳定运行;此外,对于水下驱动装置采用深潜液压机,传统油泵采用箱式结构水流阻尼较大,且油泵上缘与活动门瓣相碰问题突出,有时需加宽活动门瓣与流道闸的间距,增加投资较多;所以,现有的技术还是不够完善,有待于进一步提高。

技术实现思路

1、本发明的主要目的是提出一种淹没式闸门水下驱动装置的精细化定位方法,旨在解决上述技术问题。

2、为实现上述目的,本发明提出一种淹没式闸门水下驱动装置的精细化定位方法,该淹没式闸门包括活动门瓣和流道闸,活动门瓣的底部设置有转动铰板,流道闸上游侧底端设置有固定铰板;转动铰板与固定铰板之间采用转动铰轴连接;水下驱动装置的上端与设置于流道闸下游侧顶端的悬臂支座转动铰接,水下驱动装置的下端与活动门瓣下游侧表面上的耳板转动铰接,定位方法包括以下步骤:

3、步骤s1:根据流道闸过流孔口的宽度b和高度h、以及承受水压力,预估水下驱动装置的缸体的半径,根据缸体的半径确定水下驱动装置运行过程中不与流道闸、活动门瓣相碰的最小安全距离r;

4、步骤s2:根据最小安全距离r值确定驱动活动门瓣运动的最大力臂值lmax;

5、步骤s3:确定水下驱动装置的拉推力比值系数ζ;

6、步骤s4:定位确定水下驱动装置的转动铰点;

7、步骤s5:确定水下驱动装置的工作行程;

8、步骤s6:确定水下驱动装置的上端与悬臂支座的铰接结构及铰接点位置。

9、优选的,依据活动门瓣开启及关闭状态时的阻力距根据力矩平衡方程法确定合理的推拉力量值,反推出合理的推拉力臂值,按相交线的交点唯一法则定位确定水下驱动装置的转动铰点为其活动门瓣全关和全开状态下驱动时推拉力作用线的交点,并通过水下驱动装置全伸状态上下铰点距离与全缩状态上下铰点距离的差值确定其工作行程。

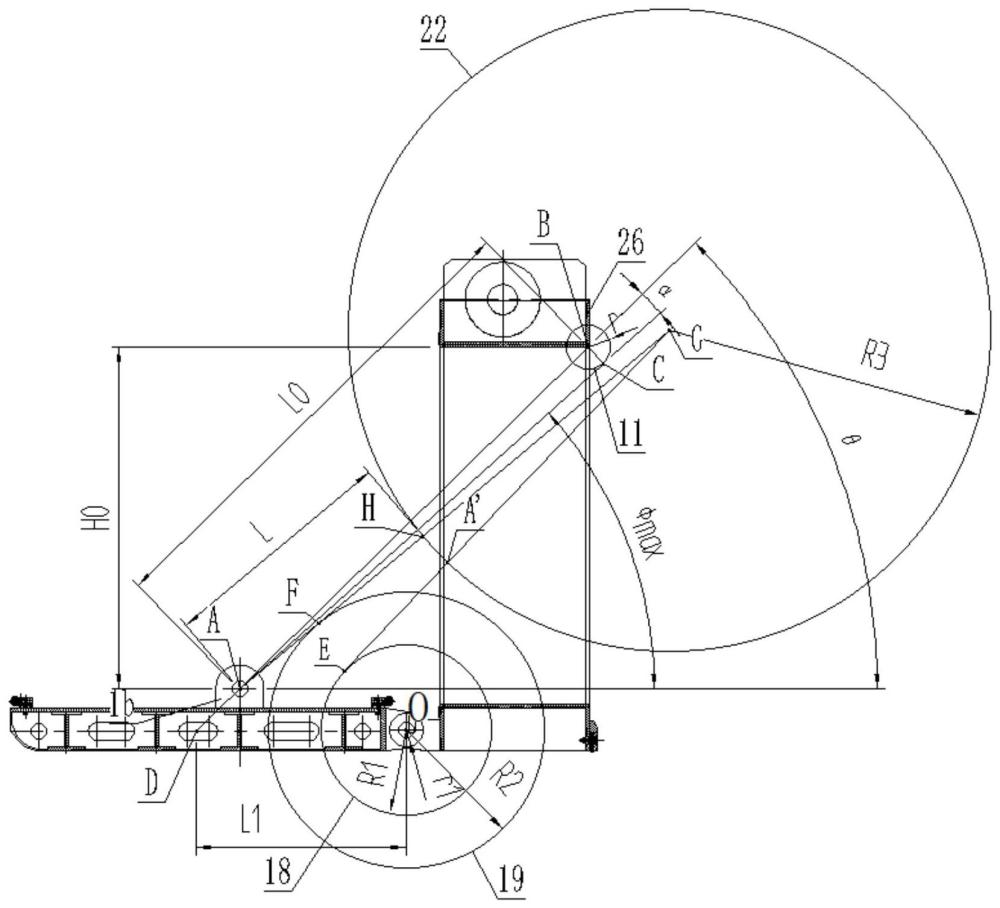

10、优选的,在步骤s2中,在确定驱动活动门瓣运动的最大力臂lmax时,需要确定水下驱动装置的中心轴线与水平方向的最大夹角φmax;该最大夹角φmax的计算方法如下:活动门瓣全开状态时,耳板的转动中心标记为点a,在流道闸过流孔口顶部后缘取一点记作后缘点b,在后缘点b以最小安全距离r为半径作圆得到第一圆,以经过点a作第一圆的切线,切点为c,得到切线ac,则切线ac即为水下驱动装置的上限中心轴线;

11、θ=sin-1(h0/l0);

12、α=sin-1(r/l0);

13、φmax=θ-α=sin-1(h0/l0)-sin-1(r/l0);

14、式中:θ为点a、后缘点b的连线ab与水平方向的夹角;

15、h0为活动门瓣全开状态时,点a至后缘点b的垂直高度;

16、l0为活动门瓣全开状态时,点a至后缘点b的距离;

17、α为活动门瓣全开状态时,点a、后缘点b的连线ab与水下驱动装置的上限中心轴线的夹角。

18、优选的,计算驱动活动门瓣运动的最大力臂值lmax的方法为:以转动铰轴的转动中心为o点,按水下驱动装置的上限中心轴线与水平方向的夹角为φmax时,转动铰轴的转动中心o点至水下驱动装置中心轴线的垂直为d;反向延长切线ac,与经过转动铰轴的转动中心为o点的水平线相交于d点,转动铰轴的转动中心o点与至d点的水平间距为l1,则:

19、d=l1sinφmax;

20、lmax=l1sinφmax=l1sin(θ-α)。

21、优选的,在步骤s3中,确定水下驱动装置的拉推力比值系数ζ时,需要确定活动门瓣由全开状态进行关闭时的阻力矩mf,再计算水下驱动装置驱动活动门瓣由全开状态进行关闭所需拉力fl;计算公式为:

22、mf=ps1l2+gl3+fd1r1+fs1l4;

23、fl≥nlmf/lmax=nl(ps1l2+gl3+fd1r1+fs1l4)/lmax;

24、其中:ps1为活动门瓣全开状态时受到的水压力,l2为活动门瓣全开状态时ps1作用中心至转动铰轴的转动中心o点的水平距离;

25、g为活动门瓣的重力,l3为活动门瓣全开状态时的重心至转动铰轴的转动中心o点的水平距离;

26、fd1为活动门瓣全开状态关闭时转动铰轴的摩擦力,r1为转动铰轴的半径;

27、fs1为活动门瓣全开状态关闭时侧水封的摩擦力,l4为fs1作用力中心至转动铰轴的转动中心o点的水平距离;

28、nl为拉力距安全系数,取1.0~3.5。

29、优选的,在步骤s3中,确定水下驱动装置的拉推力比值系数ζ时,还需要确定活动门瓣由全关状态进行开启时的阻力矩mf`,再计算水下驱动装置驱动活动门瓣由全关状态进行开启所需推力ft;计算公式为:

30、mf`=ps2l5+gl6+fd2r1+fs2l7;

31、ft≥ntmf`/lmax=nt(ps2l5+gl6+fd2r1+fs2l7)/lmax;

32、其中:ps2为活动门瓣全关状态时受到的水压力;l5为活动门瓣全关状态时ps2作用中心至转动铰轴的转动中心o点的垂直距离;

33、g为活动门瓣的重力,l6为活动门瓣全关状态时的重心至转动铰轴的转动中心o点的水平距离;

34、fd2为活动门瓣全关状态开启时转动铰轴的摩擦力,r1为转动铰轴的半径;

35、fs2为活动门瓣全关状态开启时侧水封的摩擦力,l7为fs2作用力中心至转动铰轴的转动中心o点的垂直距离;

36、nt为推力距安全系数,取1.0~3.5;

37、根据拉力fl、推力ft计算得到水下驱动装置的拉推力比值系数ζ为:ζ=(nlmf)/(ntmf`),则:fl=ζft。

38、优选的,水下驱动装置根据标准系列参数按ft≥ntmf`/lmax要求选定ft`数值,再根据fl=ζft按水下驱动装置标准系列参数确定fl`数值,从而确定满足活动门瓣开启和关闭时的力臂lt=ntmf`/ft`、ll=nlmf/fl`。

39、优选的,在步骤s4定位确定水下驱动装置的转动铰点,方法如下:

40、活动门瓣全关状态时,耳板的转动中心标记为点a’,以转动铰轴的转动中心o点为圆心,力臂lt的值作为半径r1作圆,得到第二圆,作点a’与第二圆的切线确定切点e,并得到切线a’e;

41、以转动铰轴的转动中心o点为圆心,拉力fl的值作为半径r2作圆,得到第三圆,作点a与第三圆的切线确定切点f,并得到切线af;

42、延长切线a’e和切线af得到交点g;

43、以交点g为圆心,以交点g与点a’的线段ga’的长度为半径r3作圆,得到第四圆,点a与交点g的连线ag与第四圆相交与点h;

44、点a与点h的线段ah的长度l即为水下驱动装置工作行程;

45、点h与交点g的线段hg的长度为水下驱动装置的全缩长度ls,其中ls=r3。

46、优选的,当全缩长度ls满足水下驱动装置全缩时布置上吊头的外形几何尺寸,且水下驱动装置的缸体位于悬臂支座的外部时,在所述水下驱动装置的上部设置有上吊头,上吊头的厚度为δ;

47、所述悬臂支座由顶板和双吊板焊接组成,双吊板之间的宽度与上吊头的厚度δ相适配,且交点g位于上吊头与双吊板的转动销轴的中心线上。

48、优选的,当全缩长度ls满足水下驱动装置全缩时布置上吊头的外形几何尺寸,且水下驱动装置的缸体位于悬臂支座的内部时,在所述水下驱动装置的上部设置有上吊头;所述悬臂支座由顶板和双吊板焊接组成,双吊板之间的宽度与水下驱动装置的缸体外径相适配,且交点g位于上吊头与双吊板的转动销轴的中心线上。

49、优选的,当全缩长度ls不能满足水下驱动装置全缩时布置上吊头的外形几何尺寸,水下驱动装置按中部转动铰点进行设计,在水下驱动装置上设置有中部固定铰筒;所述悬臂支座由顶板和双吊板焊接组成,在顶板的下游端设置有开槽形成让位结构,双吊板之间的宽度与中部固定铰筒的外径相适配,且交点g位于中部固定铰筒与双吊板的转动销轴的中心线上。

50、优选的,当全缩长度ls不能满足水下驱动装置全缩时布置上吊头的外形几何尺寸,水下驱动装置重新定位确定上端部转动铰点时,采用如下方法:以交点g为圆心,以满足水下驱动装置全缩时布置上吊头外形几何尺寸的长度ls`与全缩长度ls的差值△ls为半径r4作圆,得到第五圆,延长点a与交点g的连线ag与第五圆相交于点i;延长点a’与交点g的连线a’g与第五圆相交于点j;第五圆上的交点i与交点j之间的圆弧上的点能满足水下驱动装置全缩时布置上吊头的要求;在所述水下驱动装置的上部设置有上吊头,所述悬臂支座由顶板和双吊板焊接组成,顶板由下部水平段、反向弧段、正向弧段、上部水平段组成,在流道闸下游侧底部设置有底水封装置,下部水平段的长度b大于底水封装置的宽度c;双吊板之间的宽度与水下驱动装置的缸体外径相适配,且上吊头与双吊板的铰点位于交点i与交点j之间的圆弧上。

51、优选的,水下驱动装置采用深潜液压机,该深潜液压机具备环型结构的油泵。

52、由于采用了上述技术方案,本发明的有益效果如下:

53、(1)本发明提供的定位方法中,根据流道闸过流孔口的宽度b和高度h及承受水压力ps,预估水下驱动装置的缸体外径,从而确定满足水下驱动装置运行过程中不与流道闸、活动门瓣相碰最小安全距离为前提情况下的最大力臂值,依据活动门瓣开启及关闭状态时的阻力距根据力矩平衡方程法确定合理的推拉力量值,反推出合理的推拉力臂值,按相交线交点唯一法则定位确定水下驱动装置的转动铰点为其活动门瓣全关和全开状态下驱动时推拉力作用线的交点,并通过水下驱动装置其全伸状态上下吊点距离与全缩状态上下吊点距离的差值确定工作行程,从而不仅能快速对水下驱动装置的转动铰点进行精细化定位以确定其合理的推拉力量值及工作行程,提高设计效率,且使水下驱动装置在满足自身运行不与流道闸发生碰撞的安全前提基础上使其作用力臂达到最大化,有效降低了水下驱动装置的推拉力量值,达到了通过减小水下驱动装置外形尺寸及重量以节约投资的目的。

54、(2)本发明提供的定位方法中,将水下驱动装置上端部的转动铰点定位于流道闸的过流孔外,因在流道闸下游侧顶端设置有与驱动装置上端部转动铰接的悬臂支座不在过流孔内,故水下驱动装置铰接的悬臂支座不影响流道闸的过流,从而减小了水流对驱动装置的冲击作用,降低了水下驱动装置过流振动的幅度和发生的频率,有效保障了水下驱动装置的长期安全稳定运行。

55、(3)在本发明中,水下驱动装置可以采用中部铰接与流道闸下游侧顶部固定设置的悬臂支座的吊板间距按中部固定铰筒转动要求设计或以水下驱动装置采用端部铰接的全缩长度差值为半径作圆与推拉力作用线的交点之间圆弧段区间选点重新定位确定转动铰点,解决了水下驱动装置全缩状态下长度不能满足布置其上吊头要求的难题。

56、(4)在本发明中,当水下驱动装置采用中部铰接与流道闸下游侧顶部固定设置的悬臂支座的吊板间距按中部固定铰筒转动要求设计,悬臂支座的顶板下游端设置有开槽形成让位结构,满足了水下驱动装置上部外露部分摆动幅度要求。

57、(5)在本发明中,水下驱动装置采用端部铰接的全缩长度差值为半径作圆与推拉力作用线的交点之间圆弧段区间选点重新定位确定转动铰点时,悬臂支座上部顶板按流线型结构设计,有效减少取水运行时的阻尼,降低了流道闸过流振动问题,其顶板由下部水平段、反向弧段、正向弧段、上部水平段组成,下部水平段设置长度大于底水封装置宽度,满足密封时均匀压缩要求,有效防止了底水封压缩不均翻转失效的发生,增强了底水封止水的可靠性。

58、(6)在本发明中,水下驱动装置采用深潜液压机时,油泵采用环型结构,相对传统的箱型油泵,减少了水流阻尼,且上缘外部突出尺寸小,有效解决了油泵上缘与活动门瓣的相碰问题,并节省投资。

- 还没有人留言评论。精彩留言会获得点赞!