一种铝合金熔铸产品质量溯源方法

本发明涉及铝合金熔铸产品数据管理,尤其涉及一种铝合金熔铸产品质量溯源方法。

背景技术:

1、铝合金是一种重要的合金材料,在航天航空、铁路、汽车等领域逐渐取代钢铁材料,成为应用越来越广泛的金属材料。铝合金的生产离不开铝合金熔铸制造过程。

2、铝合金熔铸制造过程包括熔炼、保温、除气、过滤、铸造等过程,每个工序由一台或者多台设备组成,其生产制造信息具有数据多源异构,数据变量多,变量之间关联耦合关系复杂,制造产品离散等特点。目前铝合金熔铸产品工艺提升依托于机理理论研究与制造专家的经验,无法针对某个具体的生产线,某个具体的生产工艺从数据的角度对其熔铸过程进行量化描述。在熔铸生产制造实际中,熔铸生产工序多,单个工序涉及工艺参数数据属性多,不同工艺之间,单个工序的不同工艺参数之间,存在一定的关联性,在一定程度上影响最终产品的质量。基于此复杂的制造数据关系,仅依靠理想化的理论模型与层次不齐的专家经验无法有效实现对产品的有效质量溯源与高效的工艺优化目的,不便提高产品质量和产品成品率。

3、因此,亟需一种铝合金熔铸产品质量方法,能够实现对铝合金熔铸产品质量溯源及熔铸次品关键敏感工艺分析,能够对新高性能铝合金材料熔铸工艺的研发提供数据基础分析,提高产品质量与成品率。

技术实现思路

1、本发明的目的是提供一种铝合金熔铸产品质量溯源方法,旨在解决传统的专家经验无法有效实现对铝合金熔铸产品的有效质量溯源,以及无法高效优化的铝合金熔铸产品制造工艺的技术问题。

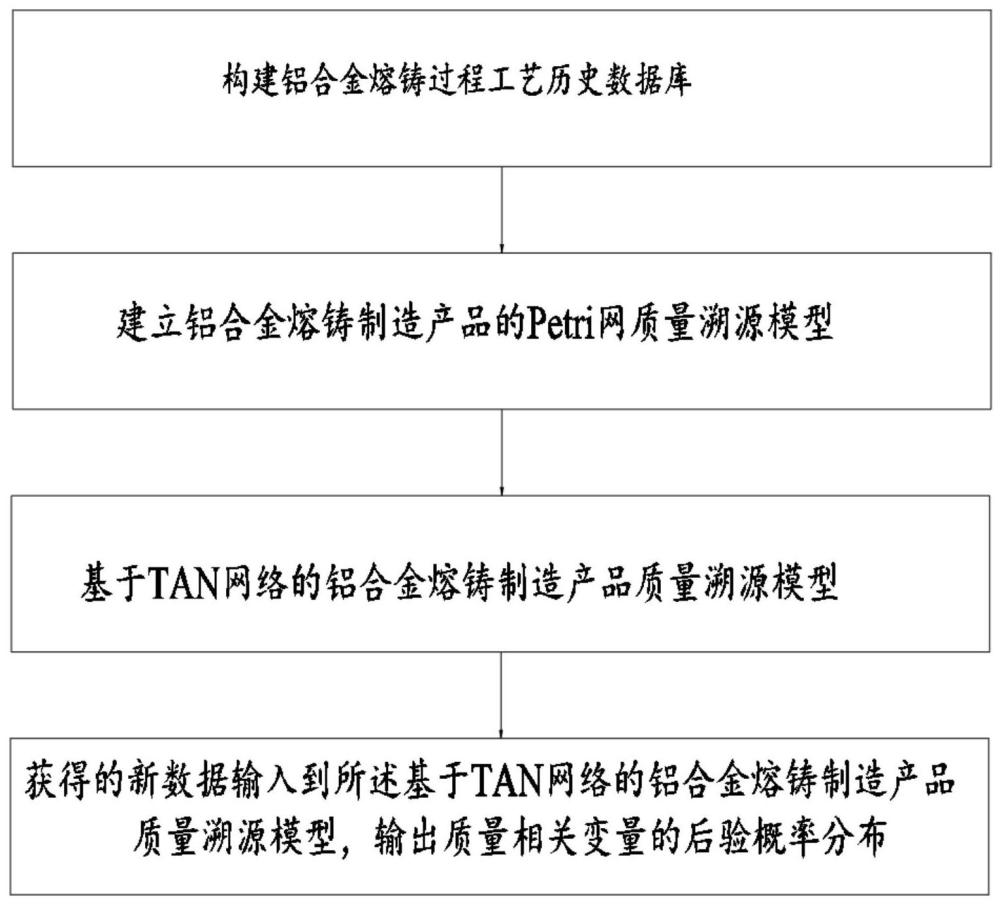

2、为实现上述目的,本发明提供一种铝合金熔铸产品质量溯源方法,其步骤包括:

3、s1:对铝合金熔铸过程进行数据源采集与分析、数据挖掘和离散,得到可用于表征铝合金熔铸生产工序的特征数据,构建铝合金熔铸过程工艺历史数据库;

4、s2:针对数据源的信息流过程,基于petri网对其质量溯源过程建模分析,建立铝合金熔铸制造产品的petri网质量溯源模型;

5、s3:基于所述铝合金熔铸过程工艺历史数据库,依据步骤s2获得的petri网质量溯源模型,并结合贝叶斯网络有向无环图,构建基于贝叶斯网络的铝合金熔铸制造产品质量溯源模型;

6、然后基于树扩展朴素贝叶斯网络(tan网络)对所述模型进行优化,获得基于tan网络的铝合金熔铸制造产品质量溯源模型;

7、s4:将获得的新数据输入到所述基于tan网络的铝合金熔铸制造产品质量溯源模型,所述模型输出质量相关变量的后验概率分布,实现铝合金熔铸产品质量溯源。

8、作为上述方案进一步的改进,在步骤s1中,构建铝合金熔铸过程工艺历史数据库的方法具体如下:

9、s11:从人、机、物三个维度对铝合金熔铸制造过程进行数据信息源分析;

10、s12:构建设备局部局域网,通过通讯协议对设备的实时数据信息进行数据采集与数据交互,并将收集交互的数据进行数据存储;

11、s13:基于数据挖掘,对数据进行预处理,识别剔除错点数据;

12、s14:再对预处理后实时采集数据进行离散化数据表征;

13、s15:将获得的离散数据进行数据分类编码,构建铝合金熔铸过程工艺历史数据库。

14、作为上述方案进一步的改进,在步骤s11中,从人、机、物三个维度进行数据信息源分析时,其中,

15、人的维度为熔铸过程中的所有参与人员信息,包括工艺线操作人员、工艺研发人员、质检员、管理人员、电气工程师等;

16、机的维度为在熔铸过程中的所有参与设备信息,包括熔炼炉、保温炉、铸造机等;

17、物的维度为在熔铸过程关联中的所有物质信息,包括原材料、产品、工艺文件、质量文件等。

18、作为上述方案进一步的改进,在步骤s12中,对设备的实时数据信息进行数据采集时,

19、采集的工艺包括熔炼工艺、保温工艺、过滤工艺、除气工艺、铸造工艺等工艺;

20、采集的关键工艺参数包括熔炼温度、熔时长、熔炼转炉温度、熔炼转炉时间、保温温度、保温时长、保温转炉温度、熔炼炉压、氩气供应压力、流槽液位、氩气流转子转速、反应器内温度、铸造速度、主水流温度、主水流流量、热端温度、冷端温度、水压等参数。

21、作为上述方案进一步的改进,在步骤s12中,对设备的实时数据信息进行数据采集时,还包括通过质量检测系统获取历史工艺中的质量评价数据y=y1,y2,y3…yn等,其中yn表示每一道工序的质量评价数据。

22、作为上述方案进一步的优化,在步骤s12中,对设备的实时数据信息进行数据交互,具体为与mes系统交互,交互的流程数据包括铝合金熔铸制造过程中的铝合金牌号、铝合金熔次号、铝合金生产型号、铝合金生产尺寸、铝合金生产日期、工序开始时间、工序结束时间等。

23、作为上述方案进一步的改进,在步骤s13中,对数据进行预处理,识别剔除错点数据的方法具体如下:

24、先对最新的数据行进行定位,判断是否在温度区间内,若不在温度区间内,则判定数据异常;

25、若在温度区间内,则遍历是否所有数据为零或空,若为零或空,则判定数据异常;然后计算当前最新数据与前序数据的变化率,若变化率是否在预设区间,若超出预设区间则判定数据异常,

26、若判定为异常数据,直接丢失删除该数据。

27、作为上述方案进一步的改进,在步骤s14中,基于k-means聚类分析的方法对实时采集数据进行离散化处理,其处理步骤包括:

28、根据数据进行字段的聚类类别差异性分析;

29、根据聚类汇总分析各聚类类别的频数;

30、根据数据集聚类标注获得每一个样本数据被分到哪个类别;

31、使用聚类中心坐标来计算每个样本数据与所属聚类中心之间的距离;

32、聚类结果输出。

33、作为上述方案进一步的改进,在步骤s2中,通过对产品制造工艺流程与质量缺陷分析,建立铝合金熔铸制造产品质量溯源流程,

34、然后将铝合金熔铸制造产品质量溯源流程中的动态关系简化抽象,基于petri网对其进行溯源信息动态模型建模,建立铝合金熔铸制造产品的petri网质量溯源模型。

35、作为上述方案进一步的改进,在步骤s3中,建立基于tan网络的铝合金熔铸制造产品质量溯源模型的方法步骤具体如下:

36、s31、确定变量和数据集:确定要构建质量溯源模型的变量,并收集包含这些变量的训练数据集;

37、s31、数据预处理:对收集到的训练数据集进行预处理,包括缺失值处理、异常值处理和数据标准化等;

38、s32、计算变量之间的互信息:使用互信息(mutual information)来度量变量之间的依赖性;然后计算所有变量之间的互信息,并根据各个变量互信息的值来选择有关系的变量对;

39、s33、构建初始网络结构:基于选择的有关系的变量对,构建初始的贝叶斯网络结构;并在tan网络中,引入一个树结构来增强naive bayes模型;

40、s34、估计参数:使用训练数据来估计贝叶斯网络的参数;

41、根据构建的贝叶斯网络结构,计算每个节点的条件概率表(cpt)。

42、作为上述方案进一步的改进,在步骤s3中,获得基于tan网络的铝合金熔铸制造产品质量溯源模型后,对所述模型进行样本数据学习和验证分析。

43、由于本发明采用了以上技术方案,使本技术具备的有益效果在于:

44、本发明提供的一种铝合金熔铸产品质量溯源方法,首先对铝合金熔铸过程进行数据源采集与分析、数据挖掘和离散,得到可用于表征铝合金熔铸生产工序的特征数据,构建铝合金熔铸过程工艺历史数据库;在针对数据源的信息流过程,基于petri网对其质量溯源过程建模分析,建立铝合金熔铸制造产品的petri网质量溯源模型;然后基于所述铝合金熔铸过程工艺历史数据库,依据获得的petri网质量溯源模型,并结合贝叶斯网络有向无环图,构建基于贝叶斯网络的铝合金熔铸制造产品质量溯源模型;再基于树扩展朴素贝叶斯网络(tan网络)对所述模型进行优化,获得基于tan网络的铝合金熔铸制造产品质量溯源模型;最后将获得的新数据输入到所述基于tan网络的铝合金熔铸制造产品质量溯源模型,所述模型输出质量相关变量的后验概率分布,实现铝合金熔铸产品质量溯源;本发明基于贝叶斯网络算法,针对铝合金熔铸过程产品质量溯源问题,进行铝合金熔铸过程相关数据的源分析、采集、预处理、离散、评价与编码,并构建了工艺历史数据库,在工艺历史数据库的基础上通过petri网构建质量溯源模型,再结合贝叶斯网络和tan网络获得基于tan网络的铝合金熔铸制造产品质量溯源模型;

45、由于在熔铸制造过程中,各个变量之间的关系并未完全独立的,相互之间存在弱关联性,如保温炉静置温度与铸造起铸温度之间存在一定的关联。而贝叶斯网络存在条件独立性的假设,其假设认为网络中的节点与其本身的非父子节点相互独立,该特性无法贴切的描述铝合金的熔铸制造的质量溯源与预测过程;基于tan网络能够对其节点条件独立性假设进行处理,通过构造最大权重生成树包含所有非类节点,从而放松独立性假设;从而使得通过基于tan网络的铝合金熔铸制造产品质量溯源模型实现对铝合金熔铸产品的质量溯源及熔铸次品关键敏感工艺分析,提升高性能铝合金熔铸成品率;且便于对新高性能铝合金材料熔铸工艺的研发提供数据基础分析,进一步提高产品质量与成品率。

- 还没有人留言评论。精彩留言会获得点赞!