一种轨道磨耗测量方法、装置、介质及设备与流程

本发明涉及一种轨道磨耗测量方法、装置、介质及设备,属于轨道磨耗检测。

背景技术:

1、随着我国经济的高速发展,物流运输的需求日益增加,对运输列车的需求也同比增长,承载列车的轨道的磨耗也逐渐加剧,对轨道磨耗量的检测需求也日益增加,快速而精确的测量出轨道的磨耗量是十分重要。

2、目前,由于深度学习技术的飞速发展,尤其是在部件分割和场景分割的工作中,其稳定性好、分割效率高、分割精度高、对环境的适应性更强,深度学习技术在轨道交通行业得到广泛的应用。

3、近年来深度学习技术在钢轨磨损测量上的应用方案逐年递增,但是常规的方法,通过结构光产生轨道点云数据,利用半径值滤波(radius filter)算法去噪、直通滤波(pass through)算法获取轨腰,采用迭代最近点(iterative closet point)算法对轨腰进行配准,从而实现对钢轨的轨头磨损量进行测量。

4、由于轨道所处环境为自然光环境,结构光相机采集到的点云数据杂质较多,点云数据的背景复杂,容易导致数据的稳定性不好;且会导致在轨道的轨腰和轨头部分所分割数据的不稳定,造成迭代最近点(iterative closet point)算法对轨腰的配准不准确,另外由于点云数据的背景中存在弹条、螺钉和螺母等干扰,导致轨道数据分割难度增加,轨腰的迭代最近点(iterative closet point)算法稳定性降低,会导致轨头的磨损测量误差增大;同样,当采集设备存在抖动或者激光器存在倾斜的情况,生成的轨道点云数据存在变形,直通滤波(pass through)算法提取的轨腰目标区域发生改变,导致轨腰的迭代最近点(iterative closet point)算法失效,最终导致轨头的磨损测量结果不准确,无法满足轨道磨损检测的测量要求。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种轨道磨耗测量方法、装置、介质及设备,解决了现有技术中存在的轨道分割稳定性差、轨道磨耗测量精度低的问题,能够得到轨道磨耗的测量值,提高了轨道测量的稳定性和准确性。为达到上述目的,本发明是采用下述技术方案实现的:

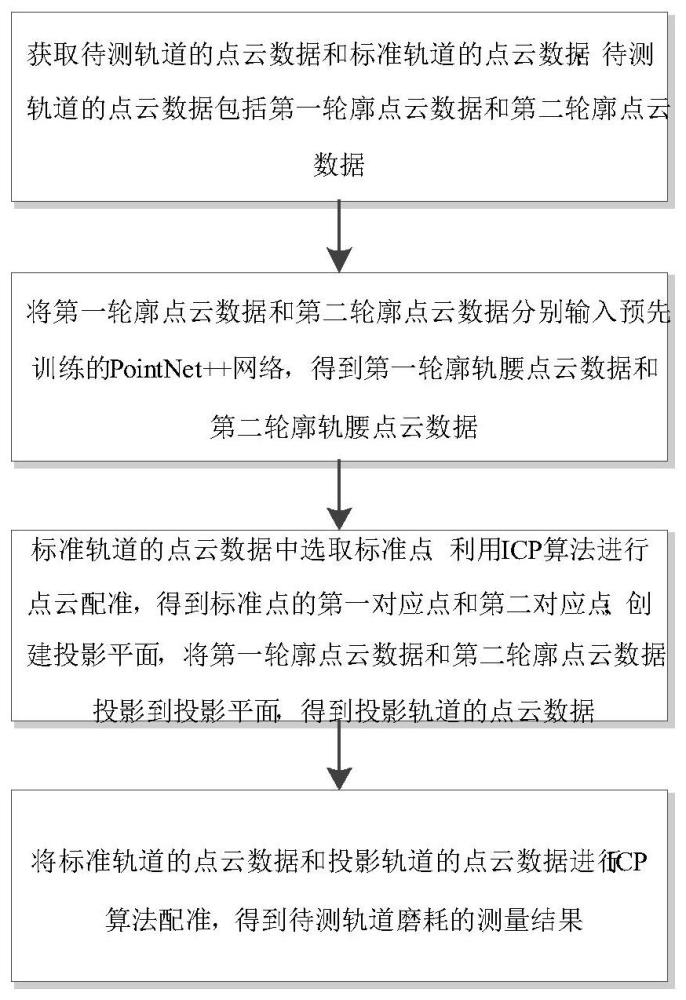

2、第一方面,本发明提供了一种轨道磨耗测量方法,包括:

3、获取待测轨道的点云数据和标准轨道的点云数据;其中,待测轨道的点云数据包括第一道激光线生成的第一轮廓点云数据和第二道激光线生成的第二轮廓点云数据;

4、将第一轮廓点云数据和第二轮廓点云数据分别输入预先训练的pointnet++网络,得到第一轮廓轨腰点云数据和第二轮廓轨腰点云数据;

5、从标准轨道的点云数据中选取一个标准点,利用icp算法对标准轨道的点云数据中的标准轨腰点云数据与第一轮廓轨腰点云数据、第二轮廓轨腰点云数据进行点云配准,在第一轮廓轨腰点云数据和第二轮廓轨腰点云数据中分别得到标准点的第一对应点和第二对应点;基于标准点的第一对应点和第二对应点创建投影平面,将第一轮廓点云数据和第二轮廓点云数据投影到投影平面,得到投影轨道的点云数据;

6、将标准轨道的点云数据和投影轨道的点云数据进行icp算法配准,得到待测轨道磨耗的测量结果。

7、结合第一方面,可选地,所述预先训练的pointnet++网络,通过以下步骤训练:

8、获取现场轨道的点云数据;

9、利用语义分割标签对生成的轨道的点云数据进行分类标注,轨腰点云数据的语义分割标签的标签值为“1”,其余部分的语义分割标签的标签值为“0”,得到用于训练pointnet++网络的点云数据集;

10、将点云数据集划分为训练集、验证集和测试集;

11、将训练集输入预先建立的pointnet++网络,对预先建立的pointnet++网络进行训练,得到预先训练pointnet++网络,所述预先训练pointnet++网络学习轨腰的分布特征,设置损失函数的参数,输出权重文件;

12、将验证集和测试集分别输入预先训练pointnet++网络,对预先训练pointnet++网络输出的权重文件进行优化和评估,得到轨道基于pointnet++网络的权重文件,所述轨道基于pointnet++网络的权重文件用于在待测轨道的点云数据输入预先训练pointnet++网络时,基于所述轨道基于pointnet++网络的权重文件中每个点的权重,输出轨腰点云数据。

13、结合第一方面,可选地,获取轨道的点云数据,包括:

14、利用设于轨道前后的两个激光器,得到轨道的第一激光平面的数据和第二激光平面的数据;

15、利用设于轨道上方的相机,得到轨道的实时图像;

16、采用张正友标定法对相机的内外参数标定,进行结构光标定获取到相机坐标系下的结构光平面方程;

17、将第一激光平面的数据和第二激光平面的数据转换到到相机坐标系中,生成轨道的点云数据,所述轨道的点云数据包括两个激光器的激光线生成的第一轮廓点云数据和第二轮廓点云数据。

18、结合第一方面,可选地,所述预先建立的pointnet++网络,包括以下模块:

19、采样操作模块:用于通过随机采样或者均匀采样的方式,将原始的点云数据集降采样到一个较小的子集上;

20、提取特征模块:由点云特征网络和局部特征网络组成,用于从点云数据集中提取局部特征和全局特征;

21、层次特征编码模块:用于利用递归层次结构,将局部特征和全局特征进行编码整合;

22、聚合模块:用于将多个层次特征编码模块的输出进行聚合,得到整个点云的全局特征表达;

23、分割模块:用于将轨腰点云数据从原始数据中分割出来。

24、结合第一方面,可选地,所述预先建立的pointnet++网络的损失函数,通过下式表示:

25、l_seg=-∑(y_seg*log(y_pred_seg))/n_seg (1)

26、式(1)中,l_seg为pointnet++网络的损失函数,y_seg为真实的语义分割标签的标签值,y_pred_seg为预测的语义分割标签的标签值,n_seg为点云中的点数。

27、结合第一方面,可选地,所述将标准轨道的点云数据和投影轨道的点云数据进行icp算法配准,得到轨道磨耗的测量结果,包括:

28、将标准轨道的点云数据和投影轨道的点云数据进行迭代icp算法配准,得到点云对;

29、测量轨头上方的点云对中点云之间的距离,得到轨头上方磨耗的测量结果;测量轨头内侧的点云对中点云之间的距离,得到轨头上方磨耗的测量结果;

30、根据轨头上方磨耗的测量结果和轨头上方磨耗的测量结果,得到轨道磨耗的测量结果。

31、结合第一方面,可选地,所述点云对中点云之间的距离,通过下式计算:

32、

33、式(2)中,d为点云对中点云之间的距离,p1(x1,y1,z1)为点云对中标准轨道中的点云的坐标,p2(x2,y2,z2)为点云对中投影轨道中的点云的坐标。

34、第二方面,本发明提供了一种轨道磨耗测量装置,包括:

35、获取模块:用于获取待测轨道的点云数据和标准轨道的点云数据;其中,待测轨道的点云数据包括第一道激光线生成的第一轮廓点云数据和第二道激光线生成的第二轮廓点云数据;

36、轨腰分割模块:用于将第一轮廓点云数据和第二轮廓点云数据分别输入预先训练的pointnet++网络,得到第一轮廓轨腰点云数据和第二轮廓轨腰点云数据;

37、轮廓矫正模块:用于从标准轨道的点云数据中选取一个标准点,利用icp算法对标准轨道的点云数据中的标准轨腰点云数据与第一轮廓轨腰点云数据、第二轮廓轨腰点云数据进行点云配准,在第一轮廓轨腰点云数据和第二轮廓轨腰点云数据中分别得到标准点的第一对应点和第二对应点;基于标准点的第一对应点和第二对应点创建投影平面,将第一轮廓点云数据和第二轮廓点云数据投影到投影平面,得到投影轨道的点云数据;

38、输出模块:用于将标准轨道的点云数据和投影轨道的点云数据进行icp算法配准,得到待测轨道磨耗的测量结果。

39、第三方面,本发明提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时,实现如第一方面所述的面向算法交易的绩效归因计算方法。

40、第四方面,本发明提供了一种设备,包括:

41、存储器,用于存储指令;

42、处理器,用于执行所述指令,使得所述设备执行实现如第一方面所述的面向算法交易的绩效归因计算方法的操作。

43、与现有技术相比,本发明实施例所提供的一种轨道磨耗测量方法、装置、介质及设备所达到的有益效果包括:

44、本发明获取待测轨道的点云数据和标准轨道的点云数据;待测轨道的点云数据包括第一道激光线生成的第一轮廓点云数据和第二道激光线生成的第二轮廓点云数据;将第一轮廓点云数据和第二轮廓点云数据分别输入预先训练的pointnet++网络,得到第一轮廓轨腰点云数据和第二轮廓轨腰点云数据;本发明通过预先训练的pointnet++网络,得到分割后的轨腰点云数据,提高了将轨道从复杂背景中分割的稳定性和准确性,提高了轨道分割的稳定性和环境的适应性;本发明通过深度学习的方法对轨道点云数据的提取,不仅提高了轨道的分割精度,同时也提高了钢轨磨耗测量算法对不同工况的适应性;

45、本发明通过第一轮廓点云数据和第二轮廓点云数据创建投影平面,将发生变形的点云数据进行轮廓矫正,解决了因采集设备存在抖动或者激光器存在倾斜的情况,生成的轨道点云数据存在变形的问题,提高了轨道磨耗测量精度;

46、本发明对矫正后的投影轨道和模板轨道进行匹配,然后得到钢轨磨耗的测量值,提高了轨道测量的稳定性和准确性;

47、本发明通过两次对标准轨道点云数据和轨道点云数据进行icp算法配准,提高了轨道磨耗测量的精度。

- 还没有人留言评论。精彩留言会获得点赞!