减少AOI检测设备误报率的PCBA缺陷检测方法、检测设备与流程

本发明涉及pcba检测设备,尤其涉及减少aoi检测设备误报率的pcba缺陷检测方法、检测设备。

背景技术:

1、pcba(printed circuit board assembly)是指在印刷电路板的表面贴装电子元器件的电路板。在过去的几十年中,pcba技术经历了从手工插件贴装到自动化插件贴装的转变,实现了高速、高精度、大规模的生产。由于pcba集成度高、元器件小且密集,其返修难度大,所以在不破坏样品的前提下对pcba进行质检就十分重要。

2、随着印刷电路板的精度、集成度、复杂度、以及数量的不断提高,pcba的缺陷检测已成为整个电子行业中重要的检测内容。pcb的缺陷检测方法可总结为以下四类:

3、1、人工目视主观判定法

4、借助于校准的显微镜或者放大镜,完全依据操作人员直观视觉测量来确定电路板的合格率,获得校正操作的时间。他虽然预算成本低且不需要测试夹具,但此种方法因人员主观判断因素强而准确率低、人员成本投入高、缺陷检测不连续、数据集合困难度大等诸多缺点被淘汰。

5、2、仪器线上检测法

6、线上测试法是通过模拟测试实验和电性能的测试,检查电路板焊接的开路、短路及故障元器件和元器件的功能检测。若电板上元器件部署密度过大,测试点的设置具有一定难度,此时可使用边界扫描技术,通过预先设计的测试电路把测试点汇总至电路板焊接的边缘连接器,使各个位置的点都能被在线测试仪所检测到。基于电信号为媒介的在线测试技术,可以非常接近于实用情况下的检测到电路板焊接的实际形态。仪器线上测试技术具有使用转换率高、成本低廉、缺陷检测覆盖大、易于操控的优点。但需要测试夹具且夹具制造成本高,使用难度大、编程与调试时间多等缺点。

7、3、功能测试法

8、系统功能测试法是借用专门的测试设备在生产线的中、末端,全面测试电路板的功能模块,以便于及时确认电路板的好坏。但用于过程改进的元器件级诊断等深层数据,是功能测试法所无法提供的,而且需用特种设计的测试流程和专门的测试设备,不仅测试程序的编写复杂,而且推广使用局限性大。

9、4、视觉检测技术

10、基于以上缺陷检测方法的局限性,视觉检测技术已经成为当前pcba缺陷检测研究的主体方向。具体又可细分为:

11、(1)自动光学检测技术(aoi):它综合采用自动控制、图像分析处理、电子计算机应用等多种技术,基于光学原理对生产中遇到的焊接缺陷进行检测和处理,是一种能快速、准确检测出制造缺陷的方法。它主要通过相机对pcba板进行扫描获取到pcba缺陷区域的图像,运用视觉处理技术高速、精准完成自动检测pcba上的缺陷,提取相应缺陷的特征。根据提取的缺陷特征与数据库中标准特征进行对比,确定缺陷类型并标记,分析质量问题给出检测结果数据,等待相关人员处理。该方法原理简单,但易受环境影响,算法检出率不高。

12、(2)机器视觉检测技术(mvi):视觉检测技术的应用范围和实用功能伴随着不断发展和进步的现代工业自动化,也越来越广泛和完善,特别是cmos和ccd摄像机、图像处理和模式识别技术、数字图像传感器、嵌入式技术dsp、fpga、arm的快速发展,快速的推动了机器视觉检测的进步。简而言之,机器视觉检测技术就是利用机器代替人眼来作各种测量和判断。mvi作为最具有发展潜力的新技术在精密测试技术领域独占鳌头。其强大之处表现为它是图像处理技术(src)、光电探测技术(msm)、计算机应用技术(enterterms)的集合体。之所以将机器视觉检测技术引入到工业pcba检测中,是因其具有速度快、非接触、柔性好的突出优点,且在电子制作行业检测中发挥着非常重要的作用。同时机器视觉也可实现pcb光板的自动缺陷检测,避免生产过程中的巨大损失,对电子领域的发展具有现实的较高经济价值。但是其集成众多精密测试技术,软硬件成本高,一般的小公司无力承担高昂的购买和后期维护费用。

13、(3)计算机视觉检测技术(avi):建立在计算机视觉研究基础上的计算机视觉检测技术是一门新兴的工业检测技术。它采用图像传感器实现三维测算被测物的尺寸及空间位置,所得数据通过计算机对标准和故障图像进行比对后提取或直接从图像中提取,并依据检测参数引导设备动作。这种基于视觉传感器的智能检测系统具有时效高、结构简单、抗扰力强等优点,非常适合现代工业生产要求。但开发难度高,计算机视觉检测技术虽然算法鲁棒,但是该类算法高度定制化,不容易快速迁移或适配到其他场景中,一般需要根据具体需求重新定制算法,且算法开发难度大,对开发者的代码能力要求高。

14、诸多公司已经购买大批的传统光学(aoi)缺陷检测设备应用于产线上,但若使用aoi检测设备,还需在出货前需要安排人员检测,以防止不良品流出。究其原因,是因为aoi检测设备在检测前道生产过程中对产生的制造缺陷时有大量错误召回,所以不得不在后道生产完成后再安排人工检查一次。机器视觉检测技术和计算机视觉检测技术虽然检测精度高,但若公司更换所有的传统aoi检测设备,重新购买机器视觉检测设备和计算机视觉检测设备,必然造成成本的提高。而且aoi设备也具有一定的检测能力,只是检出率不高,不足以适应现代工业的生产需求。因此,根据公司的实际现状,在传统aoi检测设备的基础上,如何提高检出率和减少误报成为有待解决的技术问题。

技术实现思路

1、为克服上述缺点,本发明的目的在于提供减少aoi检测设备误报率的pcba缺陷检测方法,利用现有的aoi检测设备,减小aoi检测设备的误判率。

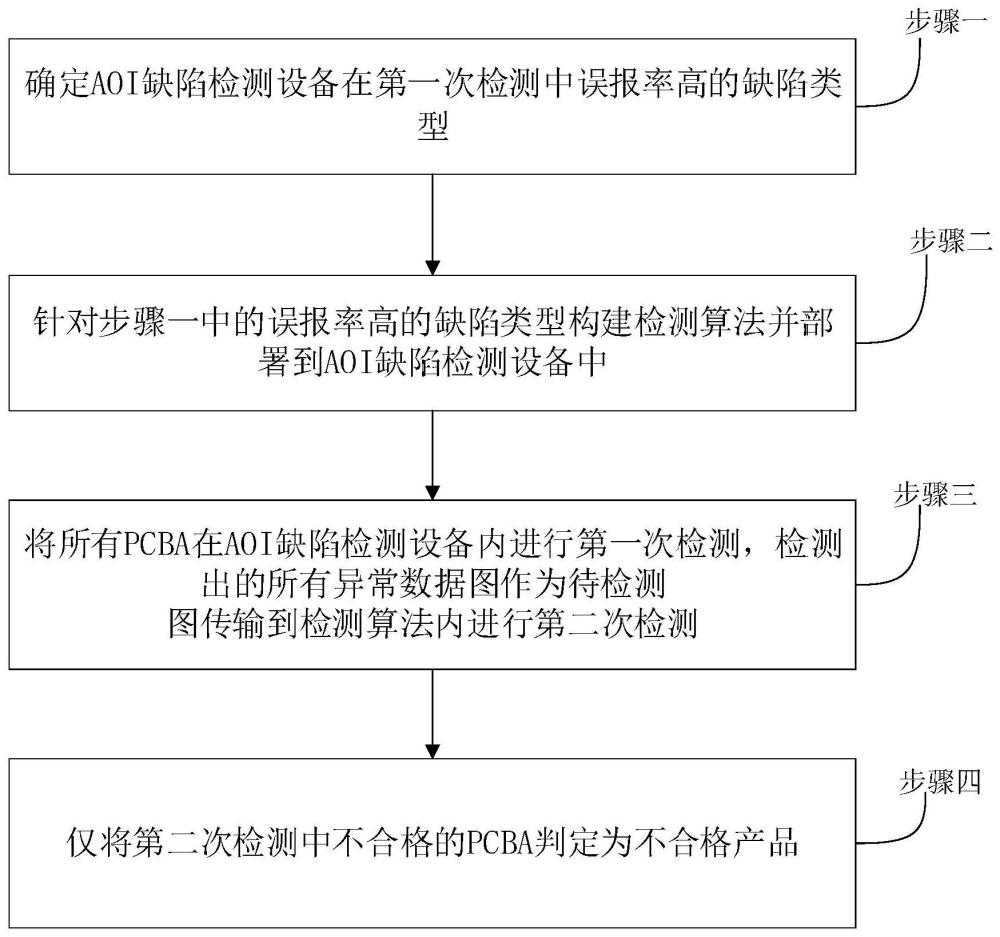

2、为了达到以上目的,本发明采用的技术方案是:减少aoi检测设备误报率的pcba缺陷检测方法,包括如下步骤:

3、步骤一、确定aoi检测设备在第一次检测中误报率高的缺陷类型;

4、步骤二、针对步骤一中的误报率高的缺陷类型构建检测算法并部署到aoi检测设备中;

5、步骤三、将所有pcba在aoi检测设备内进行第一次检测,检测出的所有异常数据图作为待检测图传输到检测算法内进行第二次检测;

6、步骤四、仅将第二次检测中不合格的pcba判定为不合格产品。

7、本发明的有益效果在于:改善传统aoi检测设备出现大量误报的问题,对aoi检测设备检测出的所有异常数据图作为待检测图进行二次检测,进一步筛选不合格的pcba,避免误判,提高缺陷检测的准确性。无需更改原硬件设备(aoi检测设备),将构建的检测算法插入aoi检测设备内打补丁,即插即用,用较少的成本弥补原硬件设备的不足之处,为企业省下一笔购置新设备的费用。

8、进一步来说,误报率高的所述缺陷类型有三个,分别为元器件是否偏移、元器件极性是否贴错和元器件上文字方向是否有误。所述检测算法与缺陷类型对应,分别为元器件偏移算法、元器件极性算法和文字方向算法。

9、缺陷类型根据实际情况确认,检测算法需要能对所有误报率高的所述缺陷类型进行二次检测。

10、进一步来说,所述元器件偏移算法包括如下步骤:

11、步骤11、采集焊盘图;

12、步骤12、将所述待检测图与焊盘图通过图像处理进行对齐并融合,得到融合图;

13、步骤13、对所述融合图用检测网络检测焊盘和引脚的位置,在待检测图上得到焊盘的精确位置和引脚的精确位置,即焊盘目标框和引脚目标框;

14、步骤14、通过计算焊盘目标框与引脚目标框的位置关系,判断元器件是否偏移。

15、由于制作工艺的原因,焊盘位置会被焊锡覆盖,若直接对待检测图检测焊盘和引脚的位置,则焊盘的位置找不准,造成大量误报,通过待检测图和焊盘图对齐融合后的融合图来查找焊盘和引脚位置,大大提高了焊盘和引脚定位的准确度。

16、进一步来说,所述步骤14具体包括:

17、通过匈牙利算法分配焊盘目标框与其最近的引脚目标框为一对,然后计算该焊盘目标框和引脚目标框的交并比,再将交并比与设定的阈值比较判断位置关系,当所述交并比小于设定的阈值时,认为存在偏移。

18、进一步来说,元器件极性算法包括如下步骤:

19、步骤21、采集模板图;

20、步骤22、用检测网络分别对待检测图和模板图检测极性标识,并将极性标识标记出来形成极性标识位置;

21、步骤23、用传统图像处理算法判断待检测图上的极性标识位置和模板图上的极性标识位置是否一致,以判断元器件极性是否贴错。

22、进一步来说,所述文字方向算法包括如下步骤:

23、步骤31、加载模板图;

24、步骤32、用检测网络分别定位待检测图和模板图检测文字位置;

25、步骤33、将文字位置裁剪出来,用传统算法对文字的方向做分类,判断待检测图上的文字方向和模板图上的文字方向是否一致。

26、进一步来说,三个所述检测算法中任意一个pcba检测不合格时,pcba均为不合格产品。

27、进一步来说,所述检测网络为yolov5。

28、本发明还公开一种检测设备,包括aoi检测设备,所述aoi检测设备采用上述的pcba缺陷检测方法对pcba进行检测。

- 还没有人留言评论。精彩留言会获得点赞!