一种玻璃微熔压力传感器结构的设计与优化方法及系统与流程

本发明属于电子信息领域,涉及一种玻璃微熔压力传感器结构的设计与优化方法及系统。

背景技术:

1、玻璃微熔压力传感器采用玻璃微熔技术,将硅应变计通过高温烧结,与不锈钢膜片结合为一体。硅应变计上等效的4个电阻构成一个惠斯登电桥,当不锈钢膜片受到气体或液体的压力时,膜片产生微小的形变,引起膜片上烧结的4个应变计电阻发生变化,当电桥有电压供电时,会产生一个与压力成正比的电压输出,以此来测量压力。不锈钢膜片是玻璃微熔压力传感器的关键组成部分,直接感受来自被测量介质的压力,压力变化会引起膜片变形变化,继而引起传感器输出产生变化,因此,不锈钢膜片变形与微熔传感器的输出息息相关,从而与压力测量的精度息息相关。在结构上,影响膜片变形的因素主要有膜片厚度、引压孔直径、材料弹性模量与压力,四个因素影响膜片变形的程度和关系不同,当找到这四种因素变化与膜片变形对应的关系时,按照关系式对传感器膜片进行设计,即可实现微熔传感器在其量程范围与工作范围内输出精度达到最佳。

2、当前玻璃微熔传感器结构设计主要依靠经验设计方法,为了达到传感器精度指标,需要不断的对其进行测试,经过测试之后再对结构进行更改,如此反复,直到传感器输出精度达到最佳时,结构才定型下来,这样不仅需要大量的开发验证时间,同时加大了产品开发成本。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种玻璃微熔压力传感器结构的设计与优化方法,本发明利用有限元分析探索结构变量与膜片变形之间的关系,建立微熔传感器结构本构模型,实现对微熔传感器进行最优化结构设计,可节约微熔传感器的开发时间,节省开发成本,并实现微熔传感器输出精度最佳。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

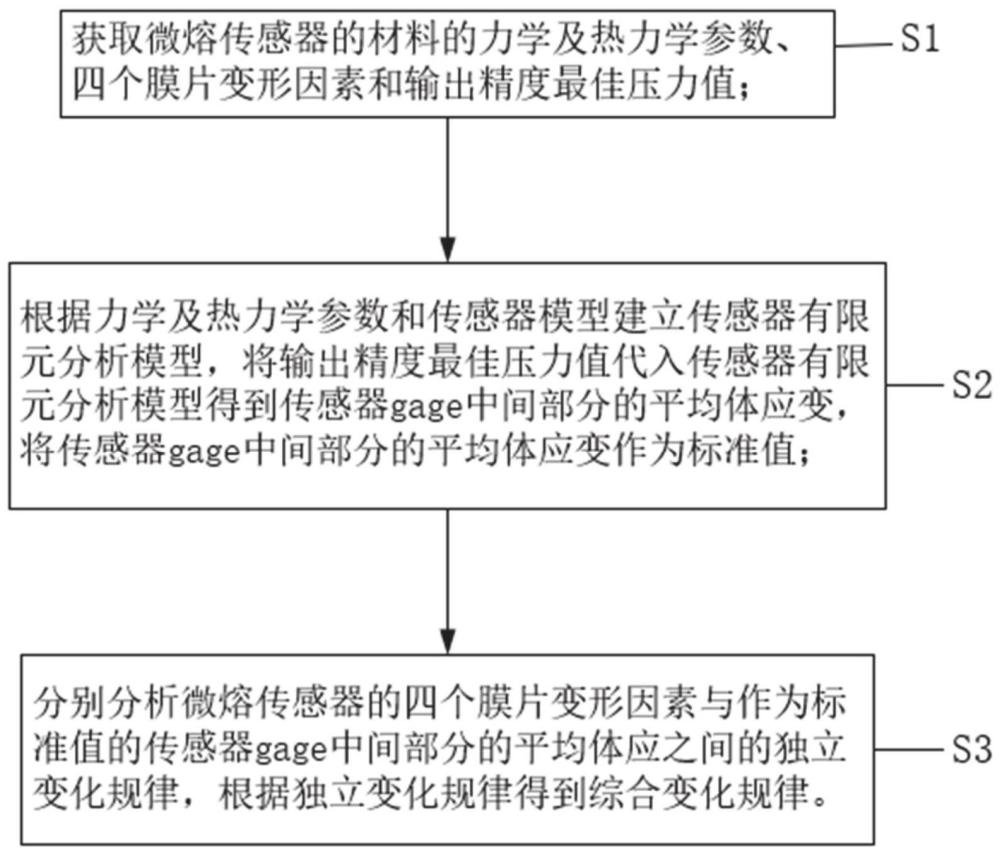

3、本发明公开了一种玻璃微熔压力传感器结构的设计与优化方法,包括以下步骤:

4、获取微熔传感器的材料的力学及热力学参数、四个膜片变形因素和输出精度最佳压力值;

5、根据力学及热力学参数和传感器模型建立传感器有限元分析模型,将输出精度最佳压力值代入传感器有限元分析模型得到传感器gage中间部分的平均体应变,将传感器gage中间部分的平均体应变作为标准值;

6、分别分析微熔传感器的四个膜片变形因素与作为标准值的传感器gage中间部分的平均体应之间的独立变化规律,根据独立变化规律得到综合变化规律。

7、进一步的,微熔传感器的材料的力学及热力学参数包括微熔传感器的弹性模量和微熔传感器的材料的热膨胀系数。

8、进一步的,微熔传感器的弹性模量获取过程如下:

9、根据国家标准中规定的尺寸对微熔传感器棒料进行加工,将微熔传感器棒料制作成哑铃型试样,根据国家标准对哑铃型试样进行准静态拉伸试验,得到材料力学拉伸曲线,根据材料力学拉伸曲线和应力应变公式,得到材料弹性模量。

10、进一步的,获取微熔传感器的输出精度最佳压力值具体如下:

11、获取微熔传感器温补范围内的若干温补点和微熔传感器量程附近的若干压力点;

12、根据温补点和压力点进行五点三循环试验,记录微熔传感器在不同温度不同压力点下的输出,根据国家标准里面规定的计算方法对传感器线性度、重复性与迟滞进行计算,采用origin对计算得出的数据进行统计分析,从而得到微熔传感器在该量程下对应的输出精度最佳压力值。

13、进一步的,获取微熔传感器温补范围内的若干温补点和微熔传感器量程附近的若干压力点,具体如下:

14、将微熔传感器装配完成,对装配完成的微熔传感器进行高低温交变循环去应力后,在传感器温补范围内取若干等差值的温补点,同时取传感器量程附近若干个压力点。

15、进一步的,微熔传感器包括一体式微熔传感器与分体式微熔传感器。

16、进一步的,根据力学及热力学参数和传感器模型建立传感器有限元分析模型,具体如下:

17、根据微熔传感器的尺寸建立传感器模型,将传感器模型和力学及热力学参数导入ansys workbench,经过结构简化以及网格划分,建立传感器有限元分析模型。

18、进一步的,分别分析微熔传感器的四个膜片变形因素与标准值之间的独立变化规律,根据独立变化规律得到综合变化规律,具体如下:

19、根据传感器有限元分析模型,分别对四个膜片变形因素进行有限元分析,提取四个膜片变形因素的gage中间部分的平均体应变;

20、分别分析四个膜片变形因素的gage中间部分的平均体应变与作为标准值的传感器gage中间部分的平均体应的变化关系,得到仿真分析值,对四个膜片变形的因素和仿真分析值进行曲线拟合,得到gage中间部分的平均体应变与四个膜片变形的因素之间的四个独立变化规律的方程;

21、对四个独立变化规律的方程进行相乘,得到综合变化规律;

22、四个膜片变形的因素包括:引压孔直径、膜片厚度、弹性模量和压力值。

23、进一步的,综合变化规律具体如下:

24、y=kf(e)f(x)g(δ)g(d);

25、其中,y为微熔传感器gage中间部分平均应变,即通过实验得到的输出精度最佳压力点,最后代入仿真计算求得的数值;k为系数,对于一体式微熔传感器模型k为34460794.61,对于分体式微熔传感器k为56602090.4;

26、f(e)、f(x)、g(δ)和g(d)分别为四个独立变化规律的方程;

27、对于一体式微熔传感器模型:

28、f(e)=-1.59503e-6e+0.00532;

29、f(x)=0.00241x-5.16854e-6;

30、g(δ)=0.1868-0.014*(1-exp(-δ/0.1002))-0.17246*(1-exp(-δ/0.03044));

31、g(d)=exp(-14.42603+2.3598d-0.13928d2);

32、式中:

33、e为弹性模量,gpa;f(e)为一体式微熔传感器gage中间部分平均应变与弹性模量的独立变化关系;

34、x为压力,mpa;f(x)为一体式微熔传感器gage中间部分平均应变与压力的独立变化关系;

35、δ为膜片厚度,mm;g(δ)为一体式微熔传感器gage中间部分平均应变与膜片厚度的独立变化关系;

36、d为引压孔直径,mm;g(d)为一体式微熔传感器gage中间部分平均应变与引压孔直径的独立变化关系。

37、基于上述方法,本发明还公开了一种玻璃微熔压力传感器结构的设计与优化系统,包括:

38、数据获取模块:用于获取两种微熔传感器的材料的力学及热力学参数、四个膜片变形因素和输出精度最佳压力值;

39、标准值获取模块:用于根据力学及热力学参数和传感器模型建立传感器有限元分析模型,将输出精度最佳压力值代入传感器有限元分析模型得到传感器gage中间部分的平均体应变,将传感器gage中间部分的平均体应变作为标准值;

40、数据分析模块:分别分析微熔传感器的四个膜片变形因素与作为标准值的传感器gage中间部分的平均体应之间的独立变化规律,根据独立变化规律得到综合变化规律。

41、与现有技术相比,本发明具有以下有益效果:

42、本发明方法,获取微熔传感器的材料的力学及热力学参数、四个膜片变形因素和输出精度最佳压力值。

43、根据力学及热力学参数和传感器模型建立传感器有限元分析模型,将输出精度最佳压力值代入传感器有限元分析模型得到传感器gage中间部分的平均体应变,将传感器gage中间部分的平均体应变作为标准值;分别分析微熔传感器的四个膜片变形因素与作为标准值的传感器gage中间部分的平均体应之间的独立变化规律,根据独立变化规律得到综合变化规律。本发明利用有限元分析探索结构变量与膜片变形之间的关系,建立微熔传感器结构本构模型,实现对微熔传感器进行最优化结构设计,直接通过计算得到准确的结构参数,根据这些结构参数进行设计,可使得传感器输出精度达到最佳。由于结构参数可直接通过本方法构建的模型获取,因此,不必通过实验进行不断的验证,这样可以使得微熔传感器结构设计灵活性增强,节约开发时间,节省开发成本。

44、本发明系统包括:数据获取模块、标准值获取模块和数据分析模块。数据获取模块用于获取微熔传感器的材料的力学及热力学参数、四个膜片变形因素和输出精度最佳压力值。标准值获取模块用于根据力学及热力学参数和传感器模型建立传感器有限元分析模型,将输出精度最佳压力值代入传感器有限元分析模型得到传感器gage中间部分的平均体应变,将传感器gage中间部分的平均体应变作为标准值。数据分析模块用于分别分析微熔传感器的四个膜片变形因素与作为标准值的传感器gage中间部分的平均体应之间的独立变化规律,根据独立变化规律得到综合变化规律。各个模块相互配合,能实现对微熔传感器进行最优化结构设计,可节约微熔传感器的开发时间,节省开发成本,并实现微熔传感器输出精度最佳。

- 还没有人留言评论。精彩留言会获得点赞!