一种车用发动机缸内燃烧与热功转换动态纠偏及优化方法

本发明属于发动机,具体而言,涉及一种车用发动机缸内燃烧与热功转换动态纠偏及优化方法。

背景技术:

1、车用发动机的性能通常是在台架稳态工况下,固定发动机的转速以及负载工况,逐一对各主要控制以及运行参数进行优化匹配;再对不同的发动机转速与负载工况,以矩阵形式逐一扫描获得,最终以发动机转速为x坐标、负载为y坐标、各项控制、运行、性能参数分别为z指标的3维map的形式存储在发动机的中央控制器ecu中。而在实车应用中,车用发动机的转速与负载时刻在发生变化,因此,目前车载状态下发动机的控制是基于预存在发动机ecu中稳态台架工况下获得的各关键控制、运行参数的标定map中插值来实现的。

2、研究发现,发动机在车载动态工况下的性能,往往会低于相同转速、相同负载对应的台架稳态的标定结果。主要原因是:搭载在整车上的发动机的实际工作状态是瞬变工况:即发动机的转速、负载都随时在发生变化,而对缸内燃烧以及热功转换过程有显著影响的相关控制以及运行参数,由于工况的变化幅度大,变化频率高,而往往会跟不上工况的变化而偏离其台架稳态工况下的最优化匹配组合。而当一个或几个主要控制参数偏离其最佳标定点时,其他参数如果仍按台架标定结果控制而不进行适应性调整的话,往往会导致发动机整机的匹配结果偏离其最佳状态,使得发动机在实际使用工况下的性能偏离并往往低于该工况下发动机在稳态台架上能达到的结果。

3、因此,整车动态工况下发动机的缸内燃烧与热功转换过程,对发动机整机性能的影响很大,这就需要这些控制参数能够根据发动机的实际运行工况,以及其他关键控制、运行参数的变化而得以实时调整。然而,由于发动机的控制、运行参数多且参数之间相互耦合,因此,基于发动机详细机理模型的多参数优化所需算力大、运行时间长,满足不了车用发动机工况瞬变工况的控制需求;从而使得目前车用发动机缸内燃烧以及热功转换过程的智能化管理技术,仍然停留在台架稳态标定map插值的“准静态”方法,很难实现发动机性能的动态优化。目前尚未开发出能对缸内燃烧与热功转换过程进行整车在线纠偏的、算力要求适合于发动机ecu上应用的方法,因此需要一种能够解决现有问题的车用发动机缸内燃烧与热功转换动态纠偏及优化方法。

技术实现思路

1、本发明针对现有技术的不足,提供一种车用发动机缸内燃烧与热功转换动态纠偏及优化方法,以发动机台架稳态标定结果为追踪目标,以发动机缸内燃烧及热功转换过程及性能与发动机的控制、运行参数之间量化关系为工具,来实现车载动态工况对发动机缸内燃烧以及热功转换过程的在线智能化管理。

2、为实现本发明的技术目的,本发明将采取以下的技术方案:

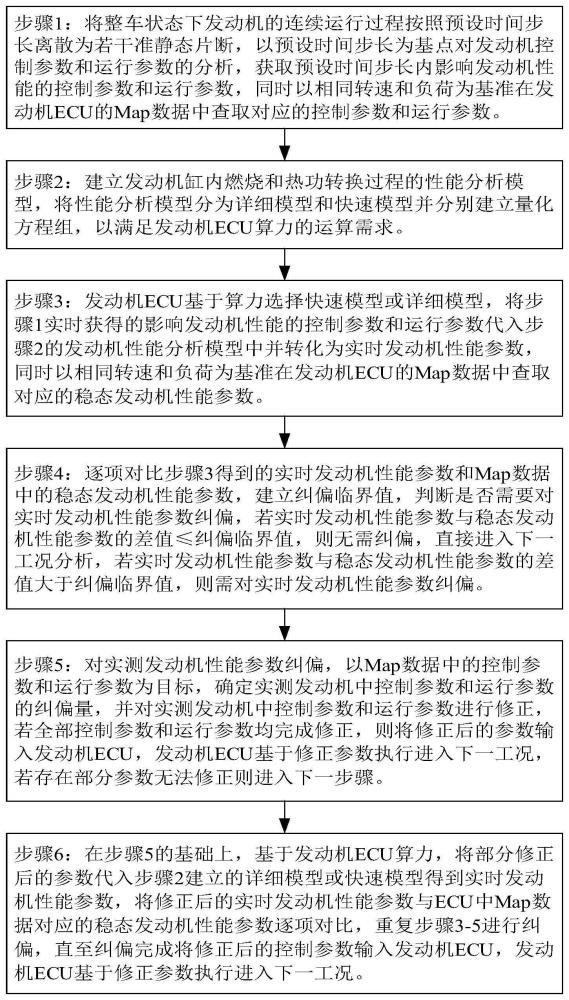

3、一种车用发动机缸内燃烧与热功转换动态纠偏及优化方法,所述车用发动机缸内燃烧与热功转换动态纠偏及优化方法包括以下步骤:

4、步骤1:将整车状态下发动机的连续运行过程按照预设时间步长离散为若干准静态片断,以预设时间步长为基点对发动机控制参数和运行参数的分析,获取预设时间步长内影响发动机性能的控制参数和运行参数,同时以相同转速和负荷为基准在发动机ecu的map数据中查取对应的控制参数和运行参数;

5、步骤2:建立发动机缸内燃烧和热功转换过程的性能分析模型,将性能分析模型分为详细模型和快速模型并分别建立量化方程组,以满足发动机ecu算力的运算需求;

6、步骤3:发动机ecu基于算力选择快速模型或详细模型,将步骤1实时获得的影响发动机性能的控制参数和运行参数代入步骤2的发动机性能分析模型中并转化为实时发动机性能参数,同时以相同转速和负荷为基准在发动机ecu的map数据中查取对应的稳态发动机性能参数;

7、步骤4:逐项对比步骤3得到的实时发动机性能参数和map数据中的稳态发动机性能参数,建立纠偏临界值,判断是否需要对实时发动机性能参数纠偏,若实时发动机性能参数与稳态发动机性能参数的差值≤纠偏临界值,则无需纠偏,直接进入下一工况分析,若实时发动机性能参数与稳态发动机性能参数的差值大于纠偏临界值,则需对实时发动机性能参数纠偏;

8、步骤5:对实测发动机性能参数纠偏,以map数据中的控制参数和运行参数为目标,确定实测发动机中控制参数和运行参数的纠偏量,并对实测发动机中控制参数和运行参数进行修正,若全部控制参数和运行参数均完成修正,则将修正后的参数输入发动机ecu,发动机ecu基于修正参数执行进入下一工况,若存在部分参数无法修正则进入下一步骤;

9、步骤6:在步骤5的基础上,基于发动机ecu算力,将部分修正后的参数代入步骤2建立的详细模型或快速模型得到实时发动机性能参数,将修正后的实时发动机性能参数与ecu中map数据对应的稳态发动机性能参数逐项对比,重复步骤3-5进行纠偏,直至纠偏完成将修正后的控制参数输入发动机ecu,发动机ecu基于修正参数执行进入下一工况。

10、进一步地,步骤2具体包括:

11、步骤2.1:建立详细模型,详细模型包括平均有效压力bmep、有效油耗率bsfc、瞬时缸压发动机全循环平均指示压力imepcycle、高压循环指示热效率ηi_hp、瞬时缸温和外部废气再循环率egr;

12、步骤2.2:建立快速模型,快速模型在步骤2.1详细模型的基础上对部分量化方程组进行优化以满足发动机ecu算力需求,快速模型包括平均有效压力bmep、有效油耗率bsfc、瞬时缸压发动机全循环平均指示压力imepcycle、瞬时缸温和外部废气再循环率egr。

13、进一步地,步骤2.1具体包括:

14、步骤2.1.1:平均有效压力bmep通过下式确定:

15、

16、公式(1)中高压循环的平均有效压力imephp通过下式确定:

17、

18、式中:bmep表示发动机的平均有效压力,单位pa;imephp表示高压循环的平均有效压力,单位;pin_man表示发动机进气阀处的气体压力,单位pa;r表示气体状态常数,单位j/(kg·k);tin_man表示发动机进气阀处的气体温度,单位°k;ηv表示发动机气缸的充量系数;ηi_hp表示发动机缸内高压循环的指示热效率;afro表示燃油的当量空燃比;λ表示过量空气系数;表示缸内泵气损失平均有效压力pmep与高压循环平均指示压力imep之比;表示发动机运动件以及附件的摩擦损失平均有效压力fmep与高压循环平均指示压力imep之比;

19、步骤2.1.2:有效油耗率bsfc通过下式确定:

20、

21、公式(15)中高压循环的平均指示油耗率isfchp通过下式确定:

22、

23、式中:isfchp表示高压循环的平均指示油耗率;hcl表示燃油的热值,单位j/kg;ηi_hp表示发动机缸内高压循环的指示热效率;表示缸内泵气损失平均有效压力pmep与高压循环平均指示压力imep之比;表示发动机运动件以及附件的摩擦损失平均有效压力fmep与高压循环平均指示压力imep之比;

24、步骤2.1.3:建立影响发动机的nvh性能的分析模型:瞬时缸压发动机全循环平均指示压力imepcycle和高压循环指示热效率ηi_hp;

25、瞬时缸压通过下式确定:

26、

27、式中:表示缸内气体的瞬时压力,单位pa;表示缸内气体的瞬时压升率,单位pa/°ca;表示曲轴转角变化量;

28、发动机全循环平均指示压力imepcycle通过下式确定:

29、imepcycle=imephp+imeplp (19)

30、高压循环指示热效率ηi_hp通过下式确定:

31、

32、式中:imephp表示高压循环平均指示压力,单位pa;vh表示气缸排量,单位m3;hcl表示燃油的热值,单位j/kg;mfuel表示燃油质量;

33、步骤2.1.4:建立影响发动机的原排放性能的分析模型:瞬时缸温和外部废气再循环率egr;

34、对于汽油机,瞬时缸温通过下式确定:

35、

36、对于柴油机,外部废气再循环率egr通过进气阀关闭时缸内留存的上一循环的已燃气体占气体总量之比率ηrgf表达。

37、进一步地,公式(2)中发动机气缸的充量系数ηv通过下式确定:

38、

39、式中:vivc表示进气阀关闭时的气缸容积,单位m3;vh表示气缸排量,单位m3;ηrgf表示缸内残余废气系数;trg表示缸内残余废气系数的温度,单位°k;tin_man表示发动机进气阀处的气体温度,单位°k;λ表示过量空气系数;

40、公式(2)中的发动机缸内高压循环的指示热效率ηi_hp通过下式确定:

41、ηi_hp=ηcomb*ηadi*ηexpd (4)

42、

43、公式(5)中燃烧过程相位的有效膨胀比eer通过下式确定:

44、

45、

46、式中:ηcomb表示发动机缸内的燃烧效率;ηadi表示发动机缸内的绝热效率;ηexpd表示膨胀效率;表示燃烧终点对应的曲轴转角,单位°ca atdc;表示燃烧始点对应的曲轴转角,单位°ca atdc;表示瞬时燃烧放热率;表示对应燃烧放热时曲轴转角相位角的瞬时膨胀比;eer表示燃烧过程相位的有效膨胀比;vevo表示排气阀开启时的气缸容积,单位m3;表示燃烧放热过程中时刻的气缸容积。

47、进一步地,分析公式(5)和公式(6)中影响发动机缸内瞬时燃烧放热率的因素,通过影响因素建立发动机缸内瞬时燃烧放热率模型,发动机缸内瞬时燃烧放热率模型通过下式确定:

48、

49、式中:和表示发动机缸内的瞬时燃烧放热率,单位1/°ca;表示燃烧始点对应的曲轴转角,单位°ca atdc;表示以曲轴转角计的燃烧持续期,单位°ca;m表示燃烧放热率曲线形态的燃烧品质参数。

50、进一步地,以曲轴转角计的燃烧持续期通过下式确定:

51、

52、燃烧始点对应的曲轴转角通过下式确定:

53、

54、根据公式(8)和(9)得到燃烧终点对应的曲轴转角

55、

56、式中:ln(0.1)表示0.1的自然对数;ln(0.9)表示0.9的自然对数;

57、进一步地,公式(9)中ca50通过下式确定:

58、

59、公式(11)中通过下式确定:

60、

61、当缸内燃油的燃烧持续期为10-90%时,发动机转速、缸内残余废气系数、过量空气系数、点火或喷油提前角等参数通过下式确定:

62、

63、式中:ca50表示50%燃烧点位置,单位°ca atdc;cas.a.表示点火或喷油提前角,单位oca btdc;表示从点火(或喷油)时刻到燃烧掉50%燃油的燃烧持续期,单位°ca;consts.a.-ca50表示从点火到燃烧掉50%的混合气的燃烧持续期的修正常数;n表示当前发动机转速;rgf表示缸内的残余废气系数;λ表示过量空气系数;c1、c2、c3、c4、c5表示常数;表示从点火(或喷油)时刻到燃烧掉10-90%燃油的燃烧持续期,单位°ca;consts.a.-ca10-90表示从燃烧掉10%到90%的混合气的燃烧持续期的修正常数。

64、进一步地,通过进气阀关闭时缸内留存的上一循环的已燃气体占气体总量之比率函数公式表达缸内的残余废气系数rgf。

65、ηrgf=f(pex-pin,n,δθevc-ivo)+egr (14)

66、式中:ηrgf表示进气阀关闭时缸内留存的上一循环的已燃气体占气体总量之比率;pex表示发动机排气口压力,单位pa;pin表示发动机进气口压力,单位pa;n表示发动机转速,单位rpm;δθevc-ivo表示进、排气阀重叠角,单位°ca;egr表示外部废气再循环率。

67、进一步地,公式(17)中,发动机气缸内压力变化率通过下式确定:

68、

69、式中:γ表示缸内气体的比热容比;表示瞬时气缸容积,单位m3;pivc表示进气阀关闭时的缸压,单位pa;tivc表示进气阀关闭时的缸温,单位°k;vivc表示进气阀关闭时的气缸容积,单位m3;ηrgf表示进气阀关闭时缸内留存的上一循环的已燃气体占气体总量之比率;afr0表示燃油的当量空燃比;λ表示过量空气系数;hcl表示燃油的热值,单位j/kg;ηcomb表示发动机缸内的燃烧效率;表示燃烧放热率,单位1/°ca;表示缸内气体与燃烧室内壁面的热交换率,单位j/°ca;表示缸内气体的瞬时压力,单位pa;表示气缸容积变化率,单位m3/°ca;γ表示缸内气体的比热容比;

70、公式(19)中,imephp和imeplp分别通过下式确定:

71、

72、

73、式中:imephp表示高压循环平均指示压力,单位pa;imeplp表示低压循环平均指示压力,单位pa;表示缸内气体的瞬时压力,单位pa;表示燃烧放热过程中时刻的气缸容积;vh表示气缸排量,单位m3;

74、公式(23)中缸内气体的瞬时温升率通过下式确定:

75、

76、式中:γ表示缸内气体的比热容比;mtotal表示缸内气体总质量,单位kg;r表示气体状态常数,单位j/kgk;ηrgf表示进气阀关闭时缸内留存的上一循环的已燃气体占气体总量之比率;afr0表示燃油的当量空燃比;λ表示过量空气系数;hcl表示燃油的热值,单位j/kg;ηcomb表示发动机缸内的燃烧效率;表示燃烧放热率,单位1/°ca;表示缸内气体与燃烧室内壁面的热交换率,单位j/o°a;表示缸内气体的瞬时压力,单位pa;表示气缸容积变化率,单位m3/°ca;γ表示缸内气体的比热容比;表示瞬时气缸容积,单位m3。

77、进一步地,步骤2.2具体包括:

78、步骤2.2.1:快速模型的平均有效压力bmep利用步骤2.1中公式(1)、(2)、(3)、(4)和(5)将实测的影响发动机性能的控制参数和运行参数代入得到;

79、为满足ecu算力,采用步骤2.1中公式(5)膨胀效率运算;

80、为满足ecu算力,对步骤2.1中公式(6)进行优化,优化后的燃烧过程相位的有效膨胀比eer通过下式确定:

81、

82、式中:reerbdc为≤1的值;vevo表示排气阀开启时的气缸容积,单位m3;表示燃烧放热过程中时刻的气缸容积;vbdc表示活塞位于下止点的气缸容积;vtdc表示活塞位于上止点的气缸容积;

83、步骤2.2.2:快速模型的有效油耗率bsfc利用步骤2.1中公式(15)和(16)将实测影响发动机性能的控制参数和运行参数代入得到;

84、步骤2.2.3:快速模型的发动机的nvh性能和原排放性能分析,将实测影响发动机nvh性能和原排放性能的控制参数和运行参数代入步骤2.1中公式(11)、公式(12)和公式(13)得到当前工况的燃烧位置点ca50和燃烧持续期ca10-90,以燃烧位置点ca50和燃烧持续期ca10-90为变量,在发动机ecu内预存的缸内最大压升率与ca50位置以及ca10-90燃烧持续期的关系表、最高爆发压力与ca50位置以及ca10-90燃烧持续期的关系表和最高燃烧温度与ca50位置以及ca10-90燃烧持续期的关系表的曲线束中插值,得到缸内最高爆发压力缸内最大压升率和缸内最高温度

85、步骤2.2.4:基于步骤2.1.3中发动机气缸内压力变化率公式(18)和缸内气体的瞬时温升率公式(24),以及步骤2.2.3插值的到缸内最高爆发压力缸内最大压升率和缸内最高温度为定量,将其他参数按照预存在发动机ecu内的缸内最大压升率与ca50位置以及ca10-90燃烧持续期的关系表、最高爆发压力与ca50位置以及ca10-90燃烧持续期的关系表和最高燃烧温度与ca50位置以及ca10-90燃烧持续期的关系表进行修正。

86、根据上述的技术方案,相对于现有技术,本发明具有以下的优点:

87、第一、本发明以同一发动机或类似发动机的台架稳态标定map参数为基准,对发动机的车载动态工况下的控制以及运行参数的偏离程度进行评判,以同一发动机或类似发动机的燃烧特征参数以及热功转换控制方程组为工具,来实现缸内过程性能的预测与控制、运行参数的优化;基于发动机的搭载对象的不同,即乘用车、或商用车、或工程机械的应用场景的不同建立详细模型和快速模型,在ecu动态响应要求非常高的应用场景选择快速模型,如工程机械及城市工况下的乘用车,快速模型中的量化方程组无需迭代,ecu运算速度较快,可以满足发动机ecu算力;在ecu动态响应要求稍低的应用场景下选择详细模型,如商用车或在郊区高速公路上行驶的乘用车的应用场景,详细模型在ecu满足算力的情况下具有高精度的运算结果,实现了车载动态工况对发动机缸内燃烧以及热功转换过程的在线智能化管理;

88、第二、在优选实现方式中,本发明的详细模型是按一定间隔离散的整个循环中每一曲轴转角下的缸压、缸温,涉及多曲轴转角的递进计算以及每一曲轴转角下缸内压力、温度的迭代;在此模式下发动机的缸内指示性能、最高爆发压力、最大压升率、最高燃烧温度都是实时求解结果,对算力要求高,具有高计算精度较;快速模型是基于缸压、缸温随发动机缸内燃烧放热、传热过程、以及其它相关控制、运行参数的变化关系,预先进行扫描求解,得到相关的影响因素的变化趋势,以3-d map或3d表格的形式,预先计算出来,然后再在预存的map中插值,由于快速模型都是通过显式求解,无需对多个曲轴转角开展计算,也不需要迭代,对算力的要求低,因此运算速度快;

89、第三、在优选实现方式中,发动机缸内的燃烧放热过程采用韦伯函数来简化,即公式对于柴油机,将柴油机的燃烧过程分为预燃、主燃以及后燃3个阶段,并且其预燃、主燃、后燃3个阶段燃油量的百分比以及燃烧品质参数m值的取值均不相同,通过本发明的3段式韦伯函数可以很好的模拟模拟柴油机的缸内燃烧放热过程;

90、第四、在优选实现方式中,本发明通过公式(7)、公式(17)、公式(19)、公式(22)、公式(23)和公式(25)对当前工况内每一曲轴转角下的缸温、缸压、缸内瞬时燃烧放热率和缸内气体与燃烧室内壁面的热交换率进行分析,不仅可以得到循环功,还可以得到循环最高爆发压力、最大压升率等标志缸内nvh性能的参数,以及得到最高燃烧温度、燃烧期间的平均温度等对缸内nox原排放起主要作用的参数,能够有效分析发动机的缸内nvh性能和原排放性能,使发动机性能分析模型不仅仅为动力性和经济性的分析,通过模型建立,使得分析结构更精确;

91、第五、在优选实现方式中,本发明通过公式(17)至公式(26)精确求解瞬态缸压、缸温,高压循环平均指示压力以及高压循环指示热效率是根据缸压曲线与气缸容积的乘积在全循环中实时计算求解得到的,使得运算结果更精准。

- 还没有人留言评论。精彩留言会获得点赞!