一种箭头形微织构自润滑配流副减磨方法

本发明涉及箭头形微织构自润滑配流副减磨,特别涉及一种箭头形微织构自润滑配流副减磨方法。

背景技术:

1、燃油柱塞泵配流副是航空发动机中的重要组件之一,其主要作用是将燃油压力增加到适合燃烧室的压力水平,并确保燃油稳定供给。然而,由于工作环境的特殊性和高速高温运行条件,柱塞通过往复运动将燃油推送到高压燃烧室,与配流副之间的接触面积较大出现较大摩擦磨损,导致配流副工作效率下降,燃油压力不稳定,甚至导致燃油泄漏等故障。所以减小配流副的摩擦磨损对提高燃油柱塞泵性能和寿命具有重要意义。

2、柱塞泵配流副的工况复杂多变,为保证全工况范围内均有良好工作性能,配流副的减磨设计成为改善该问题的主要手段。配流副的现有传统的减磨方法包括使用高强度材料、改变工作参数、改进润滑油等。然而,这些传统方法在一定程度上存在着成本高、性能不稳定、限制多等问题。

3、综上所述,现有技术存在的缺陷是成本高、性能不稳定、限制多。

技术实现思路

1、为了克服以上技术问题,本发明的目的在于提供一种箭头形微织构自润滑配流副减磨方法,箭头形微织构容纳固体颗粒、产生动压效应和二次润滑。具有降低磨损的特点。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种箭头形微织构自润滑配流副减磨方法,包括以下步骤;

4、步骤一、配流副箭头形微织构物理模型建立。

5、步骤二、微织构化配流盘表面加工和处理。

6、步骤三、流体动压润滑系统建立。

7、步骤四、实验验证与分析。

8、所述步骤一具体为:

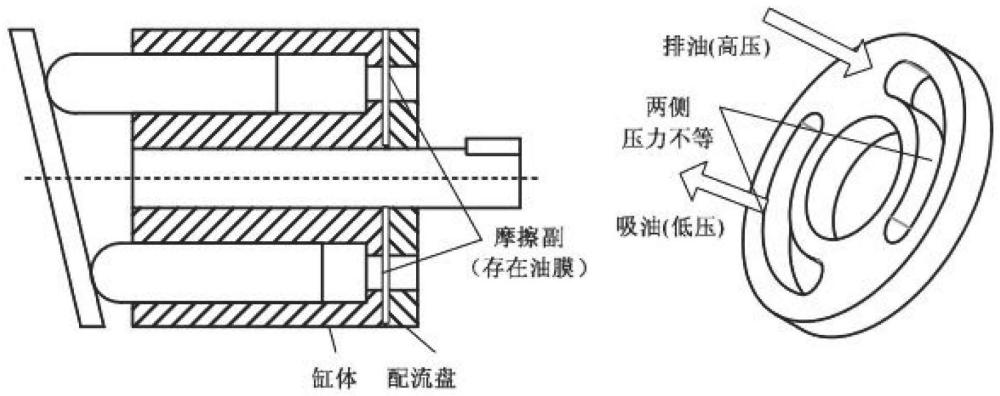

9、如图1所示,配流副是指由轴向柱塞泵缸体与配流副相对转动而形成的摩擦副,配流副一侧吸油产生低压,另一侧排油产生高压,故配流副间的压力分布是不均匀的,必然产生偏载力矩,引起配流盘摩擦副间的偏磨,导致轴向柱塞泵的容积效率降低,从而使轴向柱塞泵不足以提供足够的工作压力。

10、由上分析可知,在配流副的低压区进行微织构化,通过在低压区布置规律分布的箭头形微凹坑来提高低压区液压油油膜的承载能力,使配流盘和缸体的受力更加均匀,改善配流副组件的力学性能。产生的力矩可以部分补偿高压区的偏载力矩,故可以减小配流副高压区的压紧力矩。同时规律分布的箭头形微凹坑结构能存蓄油液和沉淀液压油中的金属杂质,避免配流副表面的刮伤和磨损,为低压区提供一定数量的润滑油膜,改善了低压区的摩擦润滑状态。

11、轴向柱塞泵配流副低压区织构化的示意图如图2所示,缸体相对配流盘转动,转动角速度为,一般配流盘固定不动,缸体处于浮动状态。按照上面的思路保持运动缸体的摩擦面为光滑平面,配流盘在低压区的外密封带、内密封带以及过渡区为具有规则分布的箭头形微凹坑。

12、所述步骤二具体为:

13、通过微细铣削在配流盘的黄铜表面加工大尺度的微织构,然后在微细铣削加工微织构表面之后进行湿式微喷砂加工,湿式微喷砂加工得到的粗糙表面覆盖微织构间的铣削区域,由此构成多尺度微织构配流盘表面,如图3所示。

14、湿式微喷砂以磨料颗粒和水的混合物为介质,在压缩空气流的带动下,通过微喷嘴对工件表面进行喷射加工,从而达到表面粗糙和清洁特点的机械加工技术。湿式微喷砂加工技术的原理示意图如图4所示,待加工工件固定在旋转工作台上,并随着旋转工作台发生转动,喷嘴固定不动。湿式微喷砂中使用的喷砂砂粒为氧化铝粉。喷嘴与待加工工件间的距离(喷砂距离)固定为40mm,喷砂方向与待加工工件间的角度恒定为90°,喷砂压力为0.6mpa,氧化铝粉与水之间的重量比固定为1:6。为了去除表面残余的氧化铝砂粒,对湿式微喷砂加工后的试样进行30min的超声波清洗。在湿喷砂过程中,使用喷砂时间为30s,喷砂目数为f80的氧化铝进行湿式微喷砂加工。

15、所述步骤三具体为:

16、针对轴向柱塞泵配流副低压区织构化的物理模型,同时考虑到轴向柱塞泵配流盘为圆柱形,可以采用圆柱坐标形式的雷诺方程进行计算,见下式(1):

17、

18、式中ρ—液压油密度,kg/m3;

19、h—液压油油膜厚度,μm;

20、p—配流副间油膜的压力。mpa;

21、r—配流副径向坐标;

22、θ—配流副周向坐标;

23、η—液压油的动力粘度,pa·s;

24、ur—缸体的径向速度,ur=0,m/s;

25、uθ—缸体的周向速度,uθ=ωr/2,m/s;

26、为了便于求解,对式(1)的圆柱坐标下的雷诺方程做出如下假设:

27、①配流副间的油液为普通抗磨液压油,不考虑油液的体积力和惯性力的影响,属于牛顿流体,其流动状态为层流;

28、②配流副处于全膜润滑状态,缸体和配流盘两表面被一层均匀液压油膜分开,液压油膜厚度可记为h0,在油膜厚度方向压力值和粘度值都不变;

29、③配流副中的缸体和配流盘属于刚性体,在相对运转过程中,缸体和配流盘都没有发生变形和倾斜,始终保持平衡状态;

30、④不考虑配流副缸体和配流盘表面粗糙度的影响。

31、将上述条件代入式(1)中可得:

32、

33、(2)

34、对式(2)进行无量纲处理,即令r=r/r0、h=h/h0、p=p/pa可得:

35、

36、(3)

37、式中λ—配流副的工况系数,

38、pa—大气压,pa=0.101325mpa。

39、1)有限差分法

40、由于雷诺方程属于椭圆形微分方程,一般很难通过解析法来求解,特别是轴向柱塞泵配流副这种结构相对复杂的形状,故选择数值法求解雷诺方程,本文采用的是有限差分法。为计算出轴向柱塞泵配流副的油膜压力分布情况,采用五点中心差分格式离散式,如图5所示。

41、式(3)每一项分解如下:

42、

43、

44、

45、将上面的差分结果代入式(3),如下:

46、

47、

48、可令

49、f=a+b+c+d代入上式可得:

50、

51、依据轴向柱塞泵配流副的边界条件,采用超松弛迭代法求解配流副每一个节点的压力,如(5)式:

52、

53、

54、式中β-松弛迭代因子,β取值的大小可决定计算的收敛速度,一般β=1.3~1.9。为减少迭代次数,节约计算时间,采用四层的v型多重网格法。

55、2)配流副边界条件

56、根据轴向柱塞泵配流副的实际结构和压力油口的特殊设置,将轴向柱塞泵配流副分成三个计算区域:外密封带i区域、过渡环形区域ii(含进、出油口)和内密封带iii分别进行计算,如图6所示。依据轴向柱塞泵的工作原理设置配流副的边界压力:图中粗线圆弧a、b、c、d为高压油口(轴向柱塞泵出油口)的边界,故取轴向柱塞泵的工作压力即高压,计算时,取高压值为14mpa,可以根据实际情况进行调整。为简化计算,其中粗线圆弧a、c在计算过程近似为直线,取高压油口压力;圆1和圆4在配流副工作时为液压油泄漏的外边界,与外界大气压直接相通,故取低压,即为大气压。

57、由于轴向柱塞泵的配流副是圆形形状,可定周期性条件为:

58、p(i,2π)=p(i,0)h(i,2π)=h(i,0)

59、(6)

60、液压油油膜的无量纲厚度可用(7)式确定:

61、

62、式中x-配流副计算区域任意点与织构凹坑的圆心之间x向坐标差,其计算公式为x=ricosθj-rkcosθl;

63、y-配流副计算区域任意点与织构凹坑的圆心之间x向坐标差,其计算公式为y=risinθj-rksinθl。

64、所述步骤四具体如下:

65、为突出表面织构对配流副摩擦润滑状态的影响,本步骤对分别对无微织构配流副的油膜无量纲压力和有箭头形微织构的油膜无量纲压力进行计算分析。

66、主要计算参数如下:配流副的内密封带半径r1和r2分别为15mm和18mm,配流盘的外密封带半径r3和r4分别为21mm和26mm,液压油的密度为ρ=900kg/m3,液压油的动力粘度为μ=0.025pa·s,液压油的油膜厚度为h0=10μm,配流副的压力为ps=14mpa,进口压力为大气压。

67、1)无微织构配流副

68、如图7所示为无织构配流副液压油膜无量纲支撑力的二维和三维分布图。从图中可见,配流副右边高压油口的压力远远高于左边的压力,故存在左右翻转的偏载力矩,需要较大的压紧力矩,否则易于产生偏磨,导致较大的泄漏量,对配流副的工作状况产生极为不利的影响。

69、2)有箭头形微织构配流副

70、为便于比较,采用相同的配流副结构参数对织构化轴向柱塞泵配流盘进行了数值计算。图8中所示为有箭头形微织构配流副的无量纲压力分布的二维图和三维图。从图中可以发现,由于在低压区存在规律分布的箭头线微凹坑,可以形成动压效应,产生额外的油膜支撑力,在低压区形成补偿力矩,平衡高压区的部分压力,从而能有效地减小轴向柱塞泵配流副的偏载力矩。可见只要设置合适的表面织构参数以及表面织构箭头形微凹坑的分布规律,就能够找到最大的补偿力矩,最大程度的减小轴向柱塞泵配流副偏载力矩。

71、本发明的有益效果。

72、降低磨损:箭头形微织构容纳固体颗粒、产生动压效应和二次润滑,增加了润滑油膜的附着力,减少了摩擦损耗,从而显著降低配流副的磨损程度,改善流场分布:通过设计箭头形微织构,可以在配流盘表面产生细小的水平涡,使液流分为上下两个区域流动,从而改善液流分布,降低压力损失:由于箭头形微织构与流体的摩擦力作用,可以减液气流的湍流强度和阻力,降低了压力损失,从而提高效率,减少噪音和振动:箭头形微织构可以减少气流的湍流强度和涡旋效应,从而降低了噪音和振动,提高稳定性:箭头形微织构可以使液流产生旋转,增加了液流稳定性和方向控制性。同时,箭头形微织构可以在液流的不同速度下保持稳定性,适用范围更广。

73、目前的效果描述有一些笼统,通过该方法,对箭头形微织构自润滑配流副减磨带来的效果是降低磨损、降低压力损失、减少噪音和振动和提高稳定性。

- 还没有人留言评论。精彩留言会获得点赞!