一种基于径向基函数的齿轮泵齿轮参数优化方法

本发明涉及航空发动机燃油齿轮,尤其涉及一种基于径向基函数的齿轮泵齿轮参数优化方法。

背景技术:

1、航空齿轮泵作为主加力燃油泵应用于航空发动机供油系统,对齿轮泵合理的结构参数设计将是影响航空发动机供油系统乃至整个航空器的关键。传统的齿轮泵优化设计周期长且效率低,选取的优化目标少,约束因素考虑较少,导致设计出的齿轮泵需要反复调整结构参数才能最终达到优化设计要求。

2、孙远敬等在《混合遗传算法下内啮合齿轮泵齿型参数优化》一文中以渐开线啮合齿轮泵为研究对象,仅建立以流量脉动率最小为目标的齿形参数优化数学模型,利用改进融合小生境运算的混合遗传算法对齿轮的分度圆压力角、变位系数和齿顶高系数进行优化,优化后的结果表明内啮合齿轮泵的流量脉动减少;赵子瑞在《考虑温度效应的齿轮系统耦合振动分析及动态性能优化》一文中基于齿轮箱传动系统弯-扭-轴耦合振动微分方程,结合kriging代理模型建立齿轮设计参数和优化目标振动加速度均方根、系统质量之间的映射关系,约束条件为总传动比、中心距和承载能力,kriging代理模型计算复杂度高,对于数据的平稳性要求也比较高,二者都存在优化目标少,约束条件少等问题。

技术实现思路

1、本发明的目的是为了解决现有技术中的二者都存在优化目标少,约束条件少等问题的缺点,而提出的一种基于径向基函数的齿轮泵齿轮参数优化方法及其使用方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种基于径向基函数的齿轮泵齿轮参数优化方法,包括以下步骤;

4、步骤一、基于径向基函数,通过拉丁超立方抽样法抽取齿轮参数(模数、齿数和分度圆压力角)的设计样本点及其响应,得到齿轮泵的齿形参数数学模型。

5、所述的步骤一具体为:

6、设n维方程y=y(k),使用拉丁超立方抽样方法构建径向基函数中的设计样本点

7、假设一个具有k维基本变量的函数,对该变量进行抽样,选取n组x=(x1,x2,…xn)的样本,矩阵p、k都是n×k的矩阵,p矩阵中每一列的元素是从n组整数随机产生互不相等的值,矩阵k中每一列的元素是从0~1的有理数随机产生的不相等的值。

8、

9、式中,sij为矩阵s的第i行j列的元素

10、

11、式中,表示第j个变量符合的分布函数,表示第i组样本的第j个变量,通过lhs得到的设计样本点。

12、基函数多选用二次型,表达式如下:

13、

14、式中,c表示径向基函数形状参数,c≥0。

15、构建径向基函数不仅需要设计样本点及其响应值,还需要确定函数形状参数,c值对径向基函数的准确度影响较大,因此选用交叉验证的方式确定c值的大小。

16、下面给出具体求解函数形状参数c的流程:

17、(1)将40个初始设计样本点随机分为10个子集,每个子集包含4个设计样本点,设置编号为i,i=1,2,…10;

18、(2)给定一个初始的c值,选择第i组作为测试集,其余9组为训练集,通过训练集构建径向基函数,再将测试集中的样本点代入所构建的径向基函数中,得到模型预测值,将预测值与真实响应值的相对误差平方和si表示模型准确度;

19、(3)重复(2)过程,将每一组子集作为测试集,得到10个相对误差平方和,对其取平均得到s,用s表示当前c值下模型的准确度;

20、(4)以模型准确度s为目标函数,c为自变量,使用函数fmincon(用于求解非线性多元函数最小值的matlab函数)实现以s最小的原则对[0,1]内的c进行寻优计算。

21、其rbf模型可以构建如下:

22、

23、式中,ri为未知点x与xi之间的欧氏距离,ri=||x-xi||;wi为每一基函数所对应的权值函数;k表示基函数的个数,其大小与设计样本x保持一致。

24、接下来进行模型准确度验证

25、一般对预测结果进行误差估计采用均方根误差rmse作为判别标准,取值范围为0~1,rmse越接近于0,说明模型预测结果与实际响应值越接近。

26、均方根误差rmse计算如下:

27、

28、式中,fi表示预测点处的实际值;fi表示预测点处的预测值。

29、步骤二、基于建立的齿形参数数学模型,确定各优化目标。

30、所述的步骤二具体为:

31、21)单位排量的齿轮体积

32、在保持齿轮泵单位排量不变的情况下,以齿轮体积最小为优化目标,

33、一对啮合齿轮所占的体积v为:

34、

35、式中a为中心距,a=mz,mm;θ为圆心角,θ=2arccos(a/2re),°;

36、s为齿轮对重叠面积,s=2(θπ/180)re/2,mm2

37、齿轮泵理论排量ql计算公式为:

38、

39、式中tj为基节,tj=πm cosα,mm

40、因此单位排量齿轮泵的最小体积数学模型为:

41、

42、22)齿轮泵流量脉动

43、齿轮泵的瞬时流量为

44、

45、齿轮啮合过程中,当啮合点和节圆重合时,即f=0时,瞬时流量qins最大,即:

46、

47、当两个齿轮刚进入啮合时,即f的范围为-εpb/2≤f≤εpb/2,qins取得最小值

48、

49、理论流量为

50、

51、流量脉动系数δq为

52、

53、将式(5-17)、(5-18)、(5-19)代入到式(5-20)中

54、

55、23)径向力

56、对主动轴受力f1和从动轴受力f2的计算公式进行简化:

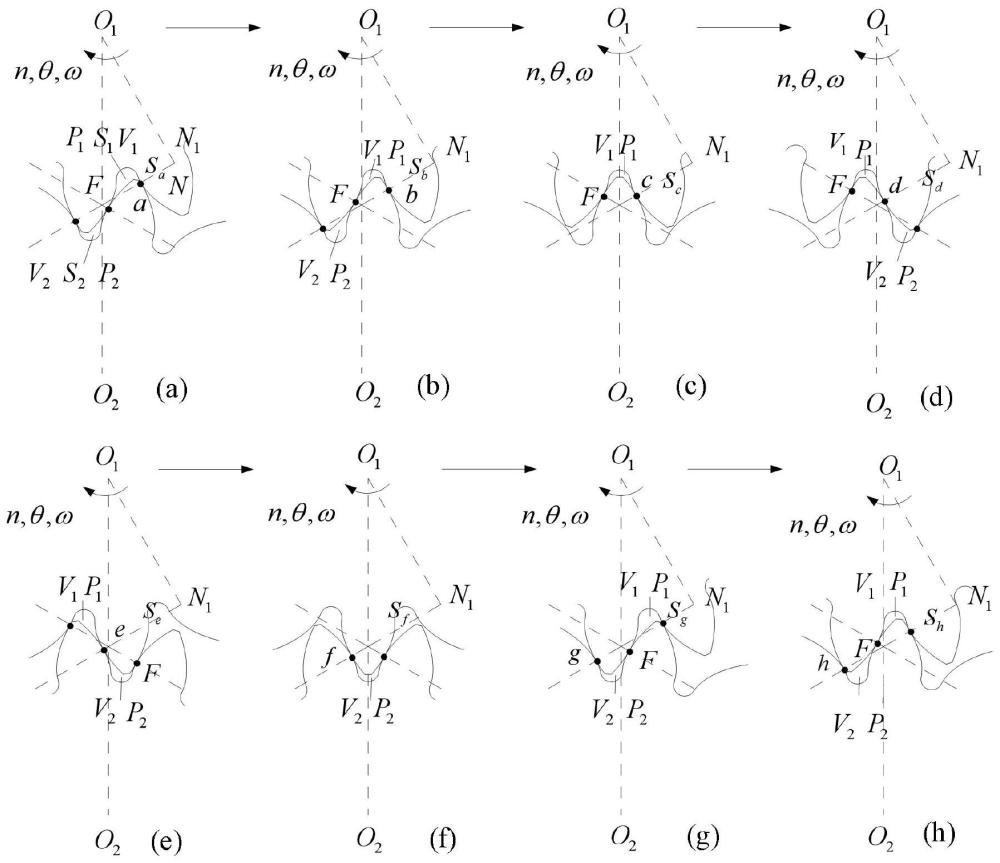

57、f1=0.75δpbde (15)

58、f2=0.85δpbde (16)

59、由于从动轮上的受力较大,从动轴上易出现磨损,因此选择从动轮上受力大小作为目标函数进行优化。

60、24)困油容积变化率与最大卸荷面积

61、首先建立困油模型

62、如图1所示,该过程主要描述了齿轮泵中的从动齿轮从啮入到退出啮出的整个过程。图中所示为齿轮泵齿面abcdefgh啮合的全过程,abcdefgh为齿轮啮合齿面上的八个点。

63、假设以偏向主动轮中心的困油区为主动轮侧困油区,以偏向从动轮中心的困油区为从动轮侧困油区,两困油区的面积、容积分别用s1、s2和v1、v2表示。在图1(a)到图1(c)的过程中v1和s1为先减小后增大,其中图1(c)的位置是转折点,这时的v1和s1记为v0.1和s0.1。图1(d)到图1(f)的过程中v2和s2为先增大后减小再增大,其中图1(f),这时的v2和s2记为s0.2和s0.2。

64、在整个啮合过程中,图1(a)到图1(b)和图1(d)到图1(e)和图1(g)到图1(h)的过程为双齿啮合,图1(c)和图1(f)的过程为单齿啮合。齿面上的啮合点n对应于主动轮中心的曲率半径以s表示,并且以该曲率半径作为困油过程中齿轮传动的位置变量。图1的八个特殊点进入啮合时的s用sa~sh表示,以图1(a)位置作为时间变量t的起始位置,那么上述过程中啮合点进入啮合时的时间用ta~th表示,其中ta=0,s和t之间存在的对应关系为

65、s=sa+rb,1θ1=sa+rb,1ω1t (17)

66、由图1(a)和1(e)关于图1(c)对称,图1(d)和1(h)关于图1(f)对称,即sa和se关于sc对称,sd和sh关于sf对称,有以下关系成立:

67、

68、假设微小时间dt内,主动轮转过的角度为dθ1,从动轮转过的角度为dθ2,由于齿轮泵相互啮合的两个齿轮大小相等,所以节圆上的线速度也相等,有ω1r1′=ω2r2′成立,在等式两边同乘以dt,可得r1′dθ1=r2′dθ2

69、主动轮侧困油区在n1点和n0点之间的齿面扫过的容积dv1等于其齿廓曲线o1n1、q2n1、o1n0、o2n0所扫过面积的代数和乘以齿宽b,即在n0点和n2点之间的齿面扫过的容积。则

70、

71、

72、将式(20)中各对应项分别代入,可得

73、

74、同时除以微小时间dt,可得

75、

76、在图2中,设节点为p,那么在三角形δo1pn1、δo1pn2和δo1pn0中,有

77、

78、在三角形δo2pn1、δo2pn2和δo2pn0中,又存在

79、

80、其中,f1、f0、f2分别为线段pn1、pn0、pn2的长度,它们与位置参数s之间的关系为

81、

82、将式(25)代入公式(22),可得

83、

84、式中

85、又知ds=rb,1ω1dt,则有

86、

87、对式(27)进行积分,得到

88、

89、根据上述建立的困油容积计算模型,得出dv/dt的最大值表达为

90、

91、因此优化目标需要使得dv/dt的最大值最小即可。卸荷流量采用薄壁孔理论公式计算,其关键是卸荷面积的计算,当t=0时,卸荷面积到达其最大值,qr表达式为

92、

93、式中c——工作油液的流量系数;qr为卸荷槽处的泄露流量

94、ρ——工作油液的密度。

95、因此要使得qr最大,需要使得卸荷面积最大,将最大卸荷面积作为优化目标之一优化齿轮参数。

96、步骤三、确定优化变量与约束条件

97、31)确定约束条件

98、(1)模数约束

99、航空齿轮泵的齿轮模数一般为3~8,约束函数表达式为:

100、

101、(2)齿数约束

102、齿数影响齿轮体积和齿轮泵脉动情况,因此航空齿轮泵的齿数一般选取在8~15之间,约束函数表达式为:

103、

104、(3)齿宽约束

105、增大齿宽有利于提高齿轮泵供油量和容积效率,齿宽过大会增大径向力,航空齿轮泵要求齿宽b≤9m,约束函数表达式为:

106、g5(x)=b-9m≤0 (33)

107、(4)齿顶圆齿厚约束

108、航空齿轮泵的齿顶圆齿厚通常要大于0.2m,m为模数,齿顶厚计算公式为:

109、

110、invα=tanα-α (35)

111、式中αa——齿顶圆压力角,

112、de——齿顶远直径,mm。

113、约束函数表达式为:

114、g6(x)=0.2m-sd≤0 (36)

115、(5)齿宽与齿顶圆尺寸约束

116、航空齿轮泵齿轮齿宽与分度圆尺寸之比t的选取范围为0.25~0.55之间。其约束函数表达式为:

117、

118、(6)空化约束

119、航空齿轮泵进口压力和转速在一定范围内会使得齿轮泵产生空化现象,影响齿轮泵性能,齿轮泵最大转速为:

120、

121、式中p0——进口压力,pa;

122、pf——介质饱和蒸汽压,pa;

123、re——齿顶圆半径,m;

124、rg——齿根圆半径,m。

125、根据齿轮参数关系,将式(38)化简为:

126、

127、令不等式的左边为尺寸空化系数c,根据设计指标齿轮泵最大转速为8500rmp,查询航空燃油rp-3饱和蒸汽压,得到饱和蒸汽压为26.66kpa,计算得到c的范围为1600~45559,因此空化约束函数表达式为:

128、

129、(7)滑动系数约束

130、滑动系数表明齿轮副齿面的磨损情况,齿轮磨损情况随着滑动系数的增大而增大。当主动齿轮的齿根与从动齿轮齿顶啮合时,滑动系数达到最大为λmax;与之相反当从动齿轮齿根与主动轮齿顶啮合时,滑动系数达到最小为λmin。滑动系数的计算公式为:

131、

132、查询设计手册,一般取λ=0.8~4.2,其约束函数表达式为:

133、

134、(8)比压系数约束

135、比压系数表明齿轮材料挤压应力的情况,计算公式为:

136、

137、为了满足齿轮承载能力的要求,比压系数取值范围为v=0.75~5.55,其约束函数表达式为:

138、

139、(9)重叠系数约束

140、重叠系数表示齿轮副啮合的齿轮对数,当重叠系数为1时,表示一对齿完成啮合后另一对齿才开始进入啮合状态,这会导致齿轮出动有间歇,传动不稳定;当重叠系数为2时,说明两对齿同时进入啮合状态,会导致齿轮副卡死,因此对于航空齿轮泵,重叠系数的取值范围为1.05~1.3。其对应的约束函数表达式为:

141、

142、(10)流量约束

143、根据设计指标中的容积效率ηv,确定容积效率的约束函数表达式为:

144、g17(x)=qsf-2πm2zbnηv=0 (46)

145、(11)轮齿强度约束

146、齿轮强度校核条件是齿面的计算应力应不大于齿面接触许用应力,计算齿根应力不大于许用齿根应力,即:

147、

148、根据第二章中计算的齿面接触许用应力,得出齿轮接触应力约束函数为:

149、g18(x)=σh-1356.66≤0 (48)

150、齿根弯曲应力σf的计算公式为:

151、

152、式中ξ——计算应力修正系数,ξ=yfαysαyεyβybkakvkfβkfα。

153、已知,齿形参数yfα=2.5211;应力修正系数ysα=1.4521;重合度系数yε=0.8548;螺旋角系数yβ=1;轮缘系数yb=1;使用系数ka=1.35;动载系数kv=1.12;齿向载荷分配系数kfβ=1.15;齿间载荷分配系数kfα=1。估算得到齿根弯曲许用应力为500mpa。得出齿轮弯曲应力约束函数为:

154、g19(x)=σf-500≤0 (50)

155、32)确定优化变量

156、由上述的目标函数可以看出,齿轮参数(模数、齿数、齿宽和分度圆压力角)对齿轮泵性能有一定影响,齿宽又可以根据给定的设计流量由其他三个参数确定,因此可以将模数、齿数和分度圆压力角作为齿轮泵优化设计变量。

157、步骤四,基于遗传算法的齿形参数优化求解

158、采用遗传算法求解多目标优化问题,由于分目标函数的量纲不一样,为避免由于数量级不一样,有些小数会被忽略导致计算误差加大,因此需要对各目标函数进行无量纲化处理,各目标无量纲化模型为:

159、

160、式中f′i(x)——无量纲化后的第i个目标函数;

161、fi(x)——第i个原目标函数;

162、min fi(x)——第i个原目标函数的最小值。

163、基于权重法对各个目标设置权重系数wi为1/5,齿轮参数优化的目标函数为:

164、

165、实验例:

166、本发明的优点可通过以下仿真实验进一步说明:优化模型构建及其准确度验证,齿形参数优化。

167、齿轮的模数取值范围为4~8mm,齿数的取值范围为8~15,分度圆压力角的取值范围为20~30°。设定样本容量为40,将三个变量各自取值范围为40个不同的子区间。根据拉丁超立方抽样方法获得最终的样本,考虑到设计中分度圆压力角一般取值为20°、25°、28°和30°,模数为7mm在设计中不常用,因此将获得的分度圆压力角和模数采样值进行近似,最终获得样本点的分布情况如图3所示。利用拉丁超立方方法在变量的取值范围内再重新抽取10个点作为测试点,初始样本点与测试点在空间的分布如图4所示,将测试点的真实响应与径向基函数计算出的响应值进行对比。通过构建目标函数及约束函数,应用matlab中优化工具箱中的遗传算法进行优化。之后对优化结果取整。

168、结果分析

169、结论1:径向基函数模型在10个测试点处预测结果与实际结果的最大相对误差为3.159%,最小相对误差为0.2626%。由式5计算得到的均方根误差为和0.54。由此可以看出由径向基构建的齿形参数与卸荷面积之间的预测模型精度较高,可以利用该模型进行之后的齿轮参数优化。

170、结论2:齿轮参数模数和压力角不变,齿数增大,齿宽减小。由结果可以看出,优化设计后单位排量的齿轮体积增加约6.53%、流量脉动系数减少约7.38%、径向力减少约1.1%、最大卸荷面积增加约8.88%。仿真数据表明,优化后的赋形结果符合预期目标,本专利提出的理论、方法的可行性和有效性得到了验证。

171、本发明具有以下有益效果:

172、本发明提供了一种基于径向基函数的齿轮泵齿形参数的优化方法,该方法通过少量样本点抽取得到较为准确的齿轮参数优化模型,降低了数据计算的复杂度,同时运用遗传算法进行多目标函数,多约束条件的齿形参数优化,能够生成一组不同的最优解,保证了齿形参数优化的有效性和全面性。

- 还没有人留言评论。精彩留言会获得点赞!