钢梁待架梁段拼装理论高程确定方法、装置及设备与流程

本技术涉及桥梁施工,具体涉及一种钢梁待架梁段拼装理论高程确定方法、装置及设备。

背景技术:

1、目前,大跨度铁路桥梁因跨度和行车刚度的需要,主梁常采用钢梁结构。钢梁沿桥梁顺桥向方向拆分为多个梁段,每个钢梁梁段在工厂内制造完成后,再到现场进行拼装。常用的拼装方式为主桁(或腹板)采用栓接,桥面采用焊接。由于钢梁制造构形与设计值存在误差,且拼装过程中也存在一定误差。上述误差会使得钢梁待架梁段在拼装完成后,使得拼装后线形偏离目标值。大跨度桥梁由于梁段数量多,梁段拼装后会造成线形偏离值不断累加,若不及时做出线形的调整,将会使得施工完成后的成桥线形偏离值达到几十厘米甚至更大,危及桥梁安全和行车安全。

2、相关技术中,钢梁制造及拼装误差对桥梁的线形影响明显,需要在主桁(或腹板)冲钉施工完成后,确定出待架梁段理论拼装高程,并判断理论拼装高程是否在控制范围内。若是在控制范围内,可继续进行下一工序施工;若超过控制范围内,需要做出拼接板调整。

3、但是,现有确定待架梁段理论拼装高程的方式的准确度并不高,主要原因为:①钢梁在梁段拼装过程中,吊机前后支点反力很难准确获得;②钢梁梁段重量大,实际重量很难准确获得,根据结构变形推算重量偏差一般在5%左右;③吊机前支点、后支点反力大,钢梁发生弯曲、立面畸变、竖杆(或腹板)压缩耦合变形,使得拼装梁段处变形复杂。因此,如何准确获取待架梁段的理论拼装高程是当前亟需解决的问题。

技术实现思路

1、本技术提供一种钢梁待架梁段拼装理论高程确定方法、装置及设备,可以解决现有技术中存在的理论拼装高程识别准确度较低的技术问题。

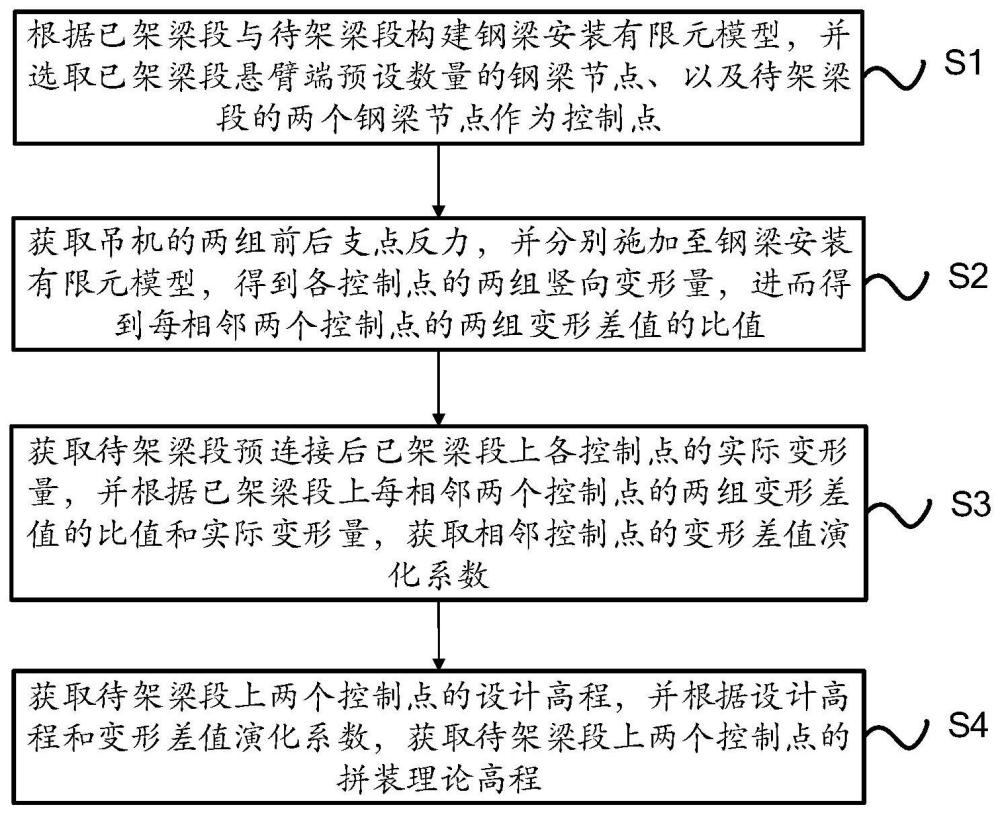

2、第一方面,本技术实施例提供一种钢梁待架梁段拼装理论高程确定方法,该钢梁待架梁段拼装理论高程确定方法包括:

3、根据已架梁段与待架梁段构建钢梁安装有限元模型,并选取已架梁段悬臂端预设数量的钢梁节点、以及待架梁段的两个钢梁节点作为控制点;上述预设数量大于或等于2;

4、获取吊机的两组前后支点反力,并分别施加至上述钢梁安装有限元模型,得到各控制点的两组竖向变形量,进而得到每相邻两个控制点的两组变形差值的比值;

5、获取待架梁段预连接后已架梁段上各控制点的实际变形量,并根据已架梁段上每相邻两个控制点的两组变形差值的比值和上述实际变形量,获取相邻控制点的变形差值演化系数;

6、获取待架梁段上两个控制点的设计高程,并根据上述设计高程和上述变形差值演化系数,获取上述待架梁段上两个控制点的拼装理论高程。

7、结合第一方面,在一种实施方式中,获取吊机的两组前后支点反力,具体包括:

8、获取待架梁段重量、吊机重量、待架梁段重心至吊机前支点距离、以及吊机前支点至后支点距离,进而计算第一组前后支点反力;

9、改变待架梁段重量,并根据新的待架梁段重量计算第二组前后支点反力。

10、结合第一方面,在一种实施方式中,任一组前后支点反力为:

11、

12、其中,f1为吊机前支点反力;f2为吊机后支点反力;g1为待架梁段重量;g2为吊机重量;l1为待架梁段重心至吊机前支点距离;l2为吊机前支点至后支点距离。

13、结合第一方面,在一种实施方式中,新的待架梁段重量为:获取的待架梁段重量的80%-90%、或者110%-120%。

14、结合第一方面,在一种实施方式中,相邻控制点的变形差值演化系数s为:

15、

16、其中,n为控制点个数;以距离待架梁段最远的控制点为第一个控制点,vi为第i个控制点的实际变形量,为第一组中第i个控制点的竖向变形量,ric为第i个控制点和第i+1个控制点的两组变形差值的比值。

17、结合第一方面,在一种实施方式中,上述待架梁段上两个控制点的拼装理论高程为:

18、

19、其中,hn-1为第n-1个控制点的拼装理论高程;hn为第n个控制点的拼装理论高程;为第n-1个控制点的设计高程;为第n个控制点的设计高程。

20、结合第一方面,在一种实施方式中,第i个控制点和第i+1个控制点的两组变形差值的比值为:

21、

22、其中,为第二组中第i个控制点的竖向变形量。

23、结合第一方面,在一种实施方式中,上述预设数量小于或等于6。

24、第二方面,本技术实施例提供了一种钢梁待架梁段拼装理论高程确定装置,上述钢梁待架梁段拼装理论高程确定装置包括:

25、建模模块,其用于根据已架梁段与待架梁段构建钢梁安装有限元模型,并选取已架梁段悬臂端预设数量的钢梁节点、以及待架梁段的两个钢梁节点作为控制点;上述预设数量大于或等于2;

26、比值获取模块,其用于获取吊机的两组前后支点反力,并分别施加至上述钢梁安装有限元模型,得到各控制点的两组竖向变形量,进而得到每相邻两个控制点的两组变形差值的比值;

27、变形差值演化系数获取模块,其用于获取待架梁段预连接后已架梁段上各控制点的实际变形量,并根据已架梁段上每相邻两个控制点的两组变形差值的比值和上述实际变形量,获取相邻控制点的变形差值演化系数;

28、拼装理论高程获取模块,其用于获取待架梁段上两个控制点的设计高程,并根据上述设计高程和上述变形差值演化系数,获取上述待架梁段上两个控制点的拼装理论高程。

29、第三方面,本技术实施例提供了一种钢梁待架梁段拼装理论高程确定设备,上述钢梁待架梁段拼装理论高程确定设备包括处理器、存储器、以及存储在上述存储器上并可被上述处理器执行的钢梁待架梁段拼装理论高程确定程序,其中上述钢梁待架梁段拼装理论高程确定程序被上述处理器执行时,实现下述的钢梁待架梁段拼装理论高程确定方法的步骤:

30、根据已架梁段与待架梁段构建钢梁安装有限元模型,并选取已架梁段悬臂端预设数量的钢梁节点、以及待架梁段的两个钢梁节点作为控制点;上述预设数量大于或等于2;

31、获取吊机的两组前后支点反力,并分别施加至上述钢梁安装有限元模型,得到各控制点的两组竖向变形量,进而得到每相邻两个控制点的两组变形差值的比值;

32、获取待架梁段预连接后已架梁段上各控制点的实际变形量,并根据已架梁段上每相邻两个控制点的两组变形差值的比值和上述实际变形量,获取相邻控制点的变形差值演化系数;

33、获取待架梁段上两个控制点的设计高程,并根据上述设计高程和上述变形差值演化系数,获取上述待架梁段上两个控制点的拼装理论高程。

34、结合第三方面,在一种实施方式中,上述钢梁待架梁段拼装理论高程确定程序被上述处理器执行时,还可实现上述的钢梁待架梁段拼装理论高程确定方法中的其他步骤。

35、本技术实施例提供的技术方案带来的有益效果包括:

36、通过根据已架梁段与待架梁段构建钢梁安装有限元模型,并选取已架梁段悬臂端预设数量的钢梁节点、以及待架梁段的两个钢梁节点作为控制点,然后获取吊机的两组前后支点反力,并分别施加至上述钢梁安装有限元模型,得到各控制点的两组竖向变形量,进而得到每相邻两个控制点的两组变形差值的比值,再获取待架梁段预连接后已架梁段上各控制点的实际变形量,并根据已架梁段上每相邻两个控制点的两组变形差值的比值和上述实际变形量,获取相邻控制点的变形差值演化系数,最后根据待架梁段上两个控制点的设计高程和上述变形差值演化系数,获取上述待架梁段上两个控制点的拼装理论高程,可主动过滤掉理论计算中重量、刚度、温度等差异对高程的影响,实现待架梁段拼装理论高程的准确计算,进而直接评判实际状态下待架梁段拼装实测高程值的合理性,为线形的高精度控制提供支撑,解决了现有技术中理论拼装高程识别准确度较低的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!