一种钢厂板坯智能倒垛方法与系统与流程

本发明属于板坯调度领域,具体涉及一种钢厂板坯智能倒垛方法与系统。

背景技术:

1、钢厂板坯库区域一般包含辊道台车入库、汽车入库、汽车和台车转库出库、备料、冷热装上料、直装直轧、返送相关作业,作业流程多;板坯收料、转出、备料倒垛、上料都是人工发送行车指令,以某钢厂为例,操作人员每班8小时发送备料倒垛指令近千条以上,劳动强度大。其中备料倒垛必须按照轧制顺序将需求坯在垛位进行堆放,并且将需求坯移出时还需要先将障碍坯移走,备料倒垛对于工人来说是复杂的脑力劳动, 且经验丰富与否导致了倒垛质量存在较大的差异。

2、备料作业:操作人员人工发送指令,计划板坯按批号顺序备至上料场,因系统考虑计划号、批号(冷装)、钢种(热装)不能混堆、上料场垛位区域限制等情况,无法实现自动备料,所有板坯倒垛操作,均由人工计算得出目的垛位以及移动次序。

3、目前国内尚未有专门针对钢厂板坯调度倒垛的优化系统。

技术实现思路

1、本发明的目的在于,提供一种钢厂板坯智能倒垛方法与系统,解决了原有的以人工方式生成目标垛位以及移动顺序的操作模式,节省了人力资源,并且实现了移动距离及操作步数的最小化。

2、为解决上述技术问题,本发明的技术方案为:一种钢厂板坯智能倒垛方法,包括以下步骤:

3、设置钢厂板坯智能调度系统的基本参数;基本参数至少包括对钢厂内垛位和库位进行的编码、垛位间的相对位置、垛位的容量及其可接受板坯的类型、对板坯进行编号得到的板坯编号、板坯类型与不同类型板坯间的存放冲突约束、行车的运行范围和运行速度;

4、采集得到钢厂板坯智能倒垛系统的动态参数;动态参数至少包括当前板坯所在位置及属性、当前所有行车的状态及位置、当前计划中待执行出库任务的处于板坯库内板坯的板坯编号及其执行轧制计划的需求顺序、当前计划中待执行入库任务板坯的板坯编号;属性至少包括板坯为热装或冷装、板坯的钢种编号、板坯的长宽高;

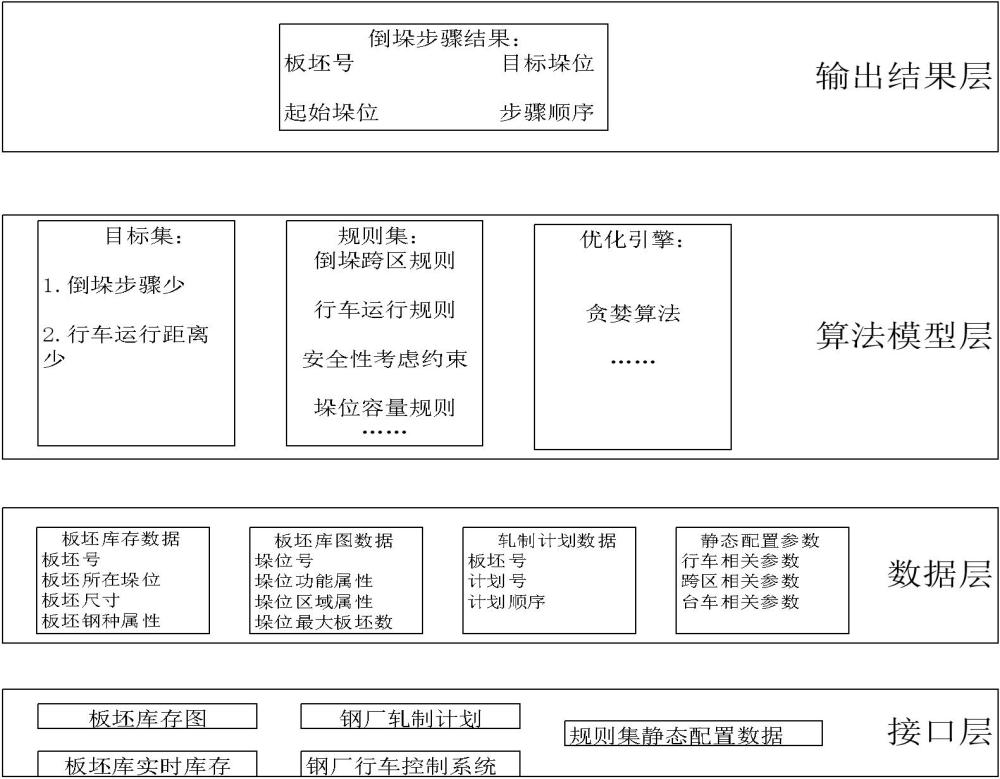

5、构建钢厂板坯智能倒垛算法模型,钢厂板坯智能倒垛算法模型中至少包括目标集和约束规则集,并根据贪婪算法、分支定界算法和领域搜索算法对钢厂板坯智能调度算法模型进行优化,导入基本参数和动态参数,生成倒垛步骤;

6、其中,目标集的规则包括:1)基于出库任务批次的倒垛次数优化,使得出库的板坯倒垛次数最少;2)使得行车运行距离最短;

7、约束规则集至少包括倒垛跨区规则、行车运行规则和存放冲突约束规则。

8、目标集中设置有综合倒垛次数和行车运行距离的目标函数,表示为:

9、

10、其中,t表示需求计划集合,t表示需求计划集合中某一个计划,表示行车需要将板坯依次从板坯库位置运送至出库位置的决策变量,。为复合函数,,其中,为t计划的移动距离函数,为t计划的倒垛次数函数。由于需求板坯在垛位的中下部,则首先需要挪开上面压着需求板坯的障碍坯。因此需要将障碍坯移动到其他的合适的垛位。如果将障碍坯移动到另外一个垛位,该垛位存在其他的需求坯,则该障碍坯又会变成一个障碍坯,从而增加倒垛次数。同时同一个垛位存在多个需求坯,并且未按照生产计划顺序,则需要将某些需求坯先行移走,每移动一次板坯,则增加一次倒垛次数。并且在移动板坯时,目标垛位的选择会直接反映到移动距离上,目标函数的设置综合考虑了倒垛的次数以及移动距离的因素。

11、倒垛跨区规则表示为:当板坯库位置到出库位置需要跨区时,需要由各区域对应的行车合作才能将板坯运送至出库位置,用表示板坯库位置至出库位置所跨的区域数量,有:

12、

13、其中,m表示行车,k表示板坯,i表示板坯初始位置垛位,j表示目的地垛位位置;

14、行车运行规则表示为:当行车与板坯初始位置和目的地垛位位置均不属于同区域时,=0,表示行车不能执行非所属区域的任务;

15、存放冲突约束规则表示为:当某板坯与目的地垛位位置存在存放冲突时,=0,表示此时对应板坯不能运送至该目的地垛位位置;存放冲突至少包括对应板坯与该目的地垛位位置已存放板坯之间的冷热坯冲突。

16、约束规则集中还包括垛位容量限制规则,其表示为:

17、

18、其中,为垛位中已有的板坯数量,为该垛位的容量限制,即待进入该垛位的板坯数量与垛位中已有的板坯数量之和应小于或等于该垛位的容量限制。

19、约束规则集中还包括安全性考虑约束规则,其表示为:当某板坯的尺寸与出库位置的额定尺寸范围不匹配时,=0,表示对应板坯不能运送至该出库位置。

20、约束规则集中还包括行车可用资源约束原则,其表示为:当某行车因为故障、检修的原因,处于不可用状态时,对于该行车,=0,表示为该行车无法运送板坯至目的地垛位位置。

21、约束规则集中还包括需求顺序约束规则,其表示为:当不同的板坯需要运送至同一目的地垛位位置时,需求顺序越靠前,对应板坯的码放的垛位越靠上,即处于更高的垛位。

22、约束规则集中还包括计划提前指令数量约束规则,其表示为:在同一任务批次中,当不同的板坯需要运送至同一目的地垛位位置时,行车在不超出其抓取能力上限的前提下将对应的若干不同板坯同时运送至该目的地垛位位置。

23、根据贪婪算法对钢厂板坯智能倒垛算法模型进行优化,生成倒垛步骤的具体步骤为:

24、根据轧制计划的需求,将需求板坯按顺序倒置,按照后进先出的原则进行处理;

25、判断当前需求板坯是否已经处于备料区以及是否需要对若干个板坯同时进行处理;

26、判断当前需求板坯是否存在障碍坯,并计算障碍坯需移动到的指定区域及移动步骤;

27、计算当前需求板坯需要移动到的位置区域;位置区域包括当前备料区、普通区以及其他备料区;

28、根据当前需求板坯所在位置以及其需要移动到的区域计算移动步骤。

29、还提供一种钢厂板坯智能调度系统,包括:

30、控制模块,用于设置钢厂板坯智能调度系统的基本参数;基本参数至少包括对钢厂内垛位和库位进行的编码、垛位间的相对位置、垛位的容量及其可接受板坯的类型、对板坯进行编号得到的板坯编号、板坯类型与不同类型板坯间的存放冲突约束、行车的运行范围和运行速度;其上存储有如上述任一项所述的一种钢厂板坯智能调度方法,并根据该方法对钢厂板坯智能调度系统进行调度控制;

31、采集模块,用于采集得到钢厂板坯智能调度系统的动态参数;动态参数至少包括当前板坯所在位置及属性、当前所有行车的状态及位置、当前计划中待执行出库任务的处于板坯库内板坯的板坯编号及其执行轧制计划的需求顺序、当前计划中待执行入库任务板坯的板坯编号;

32、模型构建模块,用于构建钢厂板坯智能调度算法模型,钢厂板坯智能调度算法模型中至少包括目标集和约束规则集,并根据贪婪算法、分支定界算法和领域搜索算法对钢厂板坯智能调度算法模型进行优化,导入基本参数和动态参数,生成倒垛步骤;

33、其中,目标集的规则包括:1)基于出库任务批次的倒垛次数优化,使得出库的板坯倒垛次数最少;2)使得行车运行距离最短;

34、约束规则集至少包括倒垛跨区规则、行车运行规则和存放冲突约束规则。

35、与现有技术相比,本发明的有益效果为:

36、通过本发明,能实现倒垛步骤自动化生成,替代原有的人工生成操作,降低操作人员的劳动强度,降低对人为经验的依赖,节省人力资源成本,提升整体工作效率;通过本发明计算得到的倒垛步骤以及移动距离最小化的优化目标,提升运营效率,实现企业节能降耗。

- 还没有人留言评论。精彩留言会获得点赞!