一种起落架撑杆结构的优化方法

本发明属于飞机制造,特别涉及一种基于ga-bp神经网络和粒子群优化算法(pso)的起落架撑杆结构优化方法。

背景技术:

1、飞机起落架在飞机使用过程中扮演了非常重要的角色,与飞机安全性和可靠性息息相关。对起落架结构开展结构抗疲劳优化设计对于保障机体安全、乘员生命和任务顺利完成具有重要的工程价值和研究意义。在现代飞机设计过程中,利用cad、cae辅助工具辅助设计成为飞机起落架设计的一个重要研究方向。

2、对于起落架结构的优化设计,公开资料:基于疲劳寿命的飞机起落架结构优化技术研究(2009年南京航空航天大学的马建和薛彩军,于南京),提出了基于软件集成技术的结构优化方法,建立了疲劳寿命和结构质量的二次响应面近似模型,应用响应面方法对起落架易破坏结构进行结构优化。

3、基于abaqus的飞机起落架扭力臂的拓扑优化(丁超杰农业装备与车辆工程2022,60(11):159-163.)公开了采用abaqus/cae中的优化模块对起落架的扭力臂进行拓扑优化,基于条件算法建立优化任务,最终实现结构轻量化。

4、在组合近似模型和智能优化算法进行结构优化的研究上,某型起落架结构的软件细节优化(马魁江,杨文潇,聂宏四川兵工学报,2008(02):10-12),在msc.patran中建立某型起落架的模型,通过静力计算得出应力分布,采用基于i s ight二次开发的联合仿真对某型起落架进行优化设计,使优化后结构达到提高细节耐久性的目的。基于workbench的主起落架车架前轮叉应力分析及结构优化设计(李静张显余航空制造技术2017(18):70-73),利用ansys wor kbench对某型飞机主起落架车架前轮叉结构进行应力分析,得到其薄弱部位,利用拓扑优化对结构进行优化,根据优化结果进行模型重建后进行分析。

5、纵观现有文献,有关组合近似模型和智能优化算法对起落架结构进行优化设计,一些文献的优化算法较为传统,可靠性和计算效率有待提高;一些文献采用的试验设计方法样本均匀性不高,不能准确的拟合真实情况。

技术实现思路

1、本发明的目的在于克服现有技术中的不足之处,提出了一种起落架撑杆结构的优化方法,能可靠、高效地实现起落架撑杆结构强度优化设计。

2、为了实现本发明的目的,本发明将采用如下所述的技术方案加以实施。

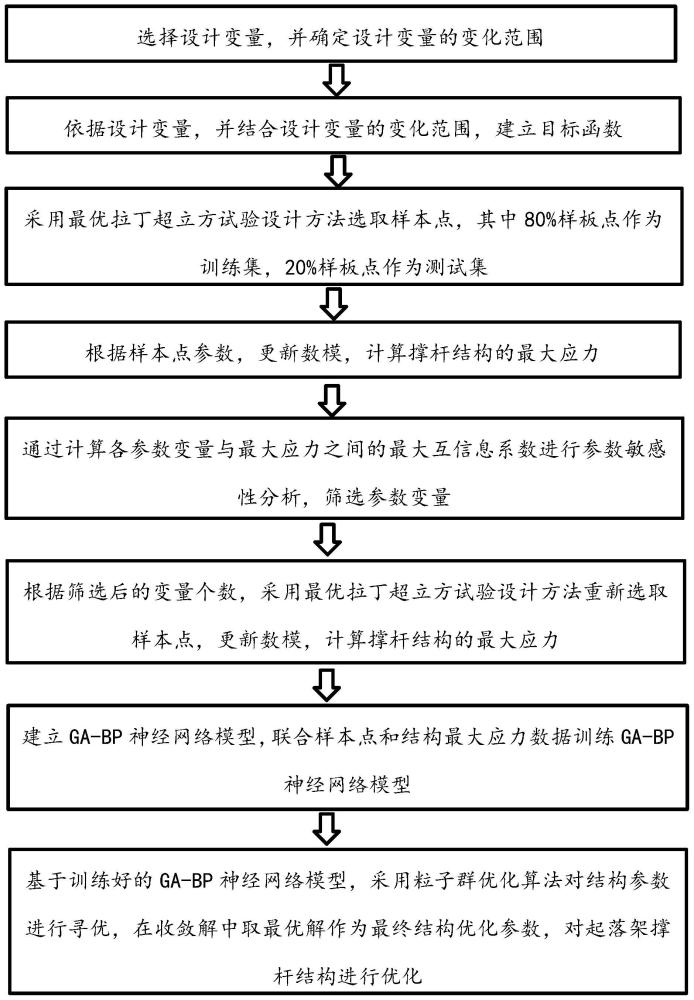

3、一种起落架撑杆结构的优化方法,包括:

4、步骤一:根据工程实际情况选取允许调整的变量作为撑杆结构的设计变量,在预留安全裕度的情况下给定设计变量范围x∈[0.67xmin,0.67xmax],xmin为设计变量实际下限,xmax为设计变量实际上限;

5、步骤二:依据所述的设计变量,并结合设计变量变化范围,建立目标函数;

6、步骤三:采用最优拉丁超立方试验设计方法选取样本点,80%的样本点作为训练集,20%的样本点作为测试集;

7、步骤四:根据样本点参数,更新数模,计算撑杆结构的最大应力;

8、步骤五:通过计算各参数变量与最大应力之间的最大互信息系数进行参数敏感性分析,筛选设计变量;

9、步骤六:根据筛选后的变量个数,采用最优拉丁超立方试验设计方法重新选取样本点,更新数模,计算撑杆结构的最大应力;

10、步骤七:建立ga-bp神经网络模型,联合样本点和结构最大应力数据训练ga-bp神经网络模型;

11、步骤八:基于训练好的ga-bp神经网络模型,采用粒子群优化算法对结构参数进行寻优,在收敛解中取最优解作为最终结构优化参数,对起落架撑杆结构进行优化。

12、作为本发明的优选方案,所述设计变量包括双孔侧孔内径、挖槽四边形圆角、挖槽单侧深度、单孔侧孔内径、单孔侧凹槽单侧深度、凹槽与耳片过渡倒角、单孔侧外圈倒角、双孔侧凹槽纵向高度和双孔侧凹槽圆角。

13、作为本发明的优选方案,所述步骤二中的目标函数的建立过程:

14、设计变量:

15、x=(x1,x2,x3,x4,x5,x6,x7,x8,x9)t=(r1,r2,d1,d2,d3,a1,a2,a3,a4)t

16、xmin≤x≤xmax,

17、式中,t为矩阵转置计算符号、r1为双孔侧孔内径、a1为挖槽四边形圆角、d1为挖槽单侧深度、r2为单孔侧孔内径、d2为单孔侧凹槽单侧深度、a2为凹槽与耳片过渡倒角、a3为单孔侧外圈倒角、d3为双孔侧凹槽纵向高度和a4为双孔侧凹槽圆角;xmin为设计变量实际下限,xmax为设计变量实际上限;

18、状态变量:最大应力σ:

19、σ(x)=(r1,r2,d1,d2,d3,a1,a2,a3,a4)

20、目标函数:

21、f(x)=σ(x)。

22、作为本发明的进一步的方案,在所述设计变量不超过变化范围的前提下,寻找使输出变量f(x)取最小值的设计变量值,即:min f(x)=minσ(x)。

23、作为本发明的优选方案,在所述步骤四中,根据样本点参数,利用isight优化软件中集成的catia对数模进行参数化并即时更新,再利用isight优化软件中集成的abaqus软件进行参数化建模,即时计算撑杆结构的最大应力。

24、作为本发明的优选方案,所述步骤五中所述的互信息系数公式表达如下:

25、

26、

27、其中,a,b是在x,y方向上的划分格子的个数,b是变量,设置为数据量的0.6次方。

28、作为本发明的优选方案,所述拟合优度r2的公式表达如下:

29、

30、其中,yi为相应实际值,为相应预测值,为平均值。

31、有益效果

32、本发明与现有技术相比,本发明采用最优拉丁超立方试验方法和神经网络相结合的方法,使得优化过程可靠、高效,有助于提升飞机的安全性和疲劳寿命。

技术特征:

1.一种起落架撑杆结构的优化方法,其特征在于,所述优化方法包括:

2.根据权利要求1所述的一种起落架撑杆结构的优化方法,其特征在于,所述设计变量包括双孔侧孔内径、挖槽四边形圆角、挖槽单侧深度、单孔侧孔内径、单孔侧凹槽单侧深度、凹槽与耳片过渡倒角、单孔侧外圈倒角、双孔侧凹槽纵向高度和双孔侧凹槽圆角。

3.根据权利要求1所述的一种起落架撑杆结构的优化方法,其特征在于,所述步骤二中的目标函数的建立过程:

4.根据权利要求3所述的一种起落架撑杆结构的优化方法,其特征在于,在所述设计变量不超过变化范围的前提下,寻找使输出变量f(x)取最小值的设计变量值,即:minf(x)=minσ(x)。

5.根据权利要求1所述的一种起落架撑杆结构的优化方法,其特征在于,在所述步骤四中,根据样本点参数,利用isight优化软件中集成的catia对数模进行参数化并即时更新,再利用isight优化软件中集成的abaqus软件进行参数化建模,即时计算撑杆结构的最大应力。

6.根据权利要求1所述的一种起落架撑杆结构的优化方法,其特征在于,所述步骤五中所述的互信息系数公式表达如下:

7.根据权利要求1所述的一种起落架撑杆结构的优化方法,其特征在于,所述拟合优度r2的公式表达如下:

技术总结

本发明属于飞机制造技术领域,涉及一种起落架撑杆结构的优化方法,包括:选择设计变量及确定其变化范围;建立目标函数;采用最优拉丁超立方试验设计方法选取样本点;根据样本点参数更新数模,计算最大应力;通过计算最大互信息系数进行分析;根据变量个数,采用最优拉丁超立方试验设计方法重新选取样本点,更新数模,计算撑杆结构的最大应力;建立GA‑BP神经网络模型,联合样本点和结构最大应力数据训练神经网络;基于训练好的GA‑BP神经网络模型,采用粒子群优化算法对结构优化问题进行寻优,在收敛解中取最优解作为最终结构优化参数;本发明采用最优拉丁超立方试验方法和神经网络相结合的方法,使得优化过程可靠、高效,有助于提升飞机的安全性和疲劳寿命。

技术研发人员:陈虎,施诗,房兴波,魏小辉,王猛

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!