一种基于分子动力学和机器学习的材料微纳去除分析方法

本发明属于表面加工及仿真模拟,涉及一种材料微纳去除分析方法,具体涉及一种基于分子动力学和机器学习的材料微纳去除分析方法。

背景技术:

1、在微光机电系统等高技术领域中,为了满足核心部件表面质量、形貌要求的精度要求,需要在纳米尺度实现低材料去除量的超精密表面加工。超精密加工也称纳米加工,作为广泛应用的塑性材料表面加工方法,在硬脆材料如单晶硅、氮化镓的表面加工同样应用广泛。实现材料表面超精密加工,不仅需要控制加工参数,如加工速度、加工深度、加工温度对表面质量的宏观影响如表面粗糙度、加工刀具接触力,同时要抑制亚表面层内产生的晶体相变并且降低加工后的残余应力,避免表面材料去除过程出现表面缺陷及亚表面损伤。

2、传统加工研究已经对加工过程中的工艺方法及加工参数有了深入理解,然而在纳米尺度下,需要引入尺寸效应对工艺进行研究,同时,在纳米尺度下的力学特性以及晶体内部的结构变化导致加工过程的力学特性与宏观尺度下截然不同。目前针对纳米加工中材料去除的研究,主要采用分子动力学仿真的模拟方法。相比传统的有限元方法,分子动力学仿真能够在纳米尺度下模拟原子行为,通过原子间相互作用更加准确地构建材料内部相变、温度、应力的模型,由于严格按照原子尺度以及势能方程建立模型,所以模型更加精确地反映超精密加工的实际过程。分子动力学对特定参数的模拟可以作为机器学习模型数据集建立的基础,对于不同领域的数据集,机器学习能够更加深入地挖掘潜在的信息,既可以通过不同模型如神经网络、支持向量机等提取一维数据中的结构,还可以通过卷积神经网络进行图像分类与分析,对于分子动力学领域中的特征分析可以提供强大的支持。

技术实现思路

1、本发明的目的是提供一种基于分子动力学和机器学习的材料微纳去除分析方法,通过纳米加工中材料去除过程的分子动力学数值模拟方法以及基于机器学习的加工参数优化方法,确立了一种综合的评价和分析方法,对工件的加工表面质量以及亚表面晶体结构的稳定性进行评估和分析,并建立不同参数加工模型的数据集,最后通过机器学习方法在拟合现有数据集的基础上进行预测,得到优化后的加工参数,对纳米加工材料去除工艺提供指导。本发明克服了现有材料纳米去除实验成本高、实验环境要求苛刻的问题,通过仿真技术对纳米加工过程进行模拟,提出了一套从程序设计到仿真结果分析及后处理的完整方法,对于提高材料表面加工质量,增强亚表面晶体结构稳定性、实现超精密加工均具有重要的指导意义。

2、本发明的目的是通过以下技术方案实现的:

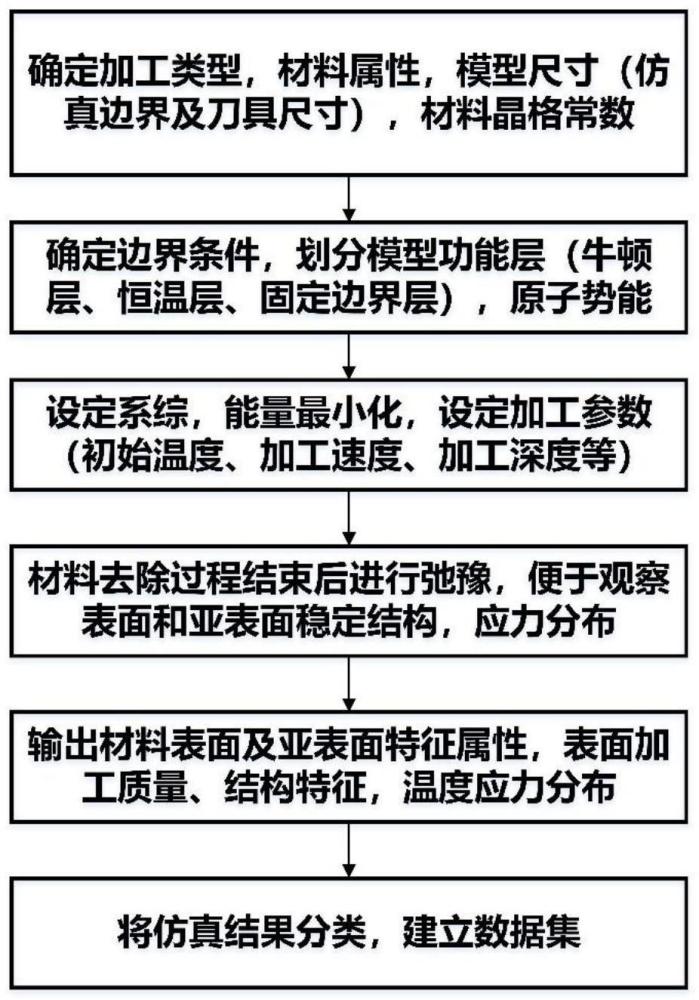

3、一种基于分子动力学和机器学习的材料微纳去除分析方法,通过纳米加工中材料去除过程的分子动力学数值模拟方法以及基于机器学习分析方法,建立不同参数加工模型的数据集,最后通过机器学习方法在拟合现有数据集的基础上进行预测,得到优化后的加工参数,具体包括如下步骤:

4、步骤1:建立材料去除分子动力学模型,根据材料去除过程的加工材料和刀具要求,建立加工工件及刀具模型,确定尺寸要求以及材料属性,设定原子势能以及晶格常数,对原子进行排列,其中:

5、建立材料去除分子动力学模型时,去除工艺包括但不限于研磨、刻划或压痕,加工材料与晶格常数需要与实际加工工件相同;加工材料为任何具有晶体结构的材料,包括单晶材料和多晶材料;以单晶硅的纳米研磨仿真为例,加工材料单晶硅晶格常数为仿真模型尺寸设置为35×20×20nm3,模型分为三层,即牛顿原子层、恒温原子层、固定边界原子层,单颗磨粒半径为4nm,材料为金刚石,晶格常数为

6、原子势能包括但不限于tersoff势、eam势、morse势,以单晶硅的纳米研磨仿真为例,选择tersoff势作为原子势能模型,包括硅原子间、碳硅原子间和碳原子间三种不同函数;

7、步骤2:根据材料去除过程设定模型周期性边界条件模型,确定系综并对模型进行弛豫,使模型内能量最小化,达到初始温度,其中:

8、设定模型周期性边界条件模型时,以单晶硅的纳米研磨仿真为例,在x向和z向上模型设置为非周期性边界条件,y向上设置为周期性边界条件;纳米磨削方向为沿x正向,距离为35nm,磨粒的中心距离工件左端面5nm,距离加工上端面4nm;设置环境温度为室温293k;

9、系综设置和弛豫过程中,以单晶硅的纳米研磨仿真为例,第一个阶段在nvt系综下进行,模型弛豫时间为100ps,在此期间模型达到设置的初始温度条件;第二阶段在nve系综下进行,主要控制研磨速度、研磨深度等变量模拟纳米研磨过程;第三阶段在nvt系综下进行,为了更加清晰地观察工件表面结构对加工后模型进行稳定,弛豫时间为100ps;

10、步骤3:对材料去除过程进行模拟,导出材料去除后材料表面以及亚表面的特征属性,对材料表面以及亚表面的特征属性进行可视化分析和数据分析,其中:

11、材料表面以及亚表面的特征属性包括但不限于表面质量、晶体结构特征、径向分布曲线、温度及应力分布等;

12、可视化分析包括各个研磨参数下的原子位移分析、表面质量分布分析、表面加工温度分析,对加工后的宏观现象进行分析和总结;

13、数据分析包括rdf和cn数的计算、原子应力张量、von mises应力曲线,对实际实验中无法进行原位测量的参数进行提取和分析;

14、步骤4:循环进行不同材料去除加工参数的仿真,并对仿真结果集合进行特征归类,建立材料去除分子动力学仿真数据集,其中:

15、材料去除加工参数的范围设置包括但不限于加工速度、加工温度、加工深度,参照实际纳米加工中选择的一系列参数,以单晶硅的纳米研磨仿真为例,纳米研磨速度选为50m/s、100m/s、200m/s、300m/s、400m/s、500m/s,初始温度设置为50k、100k、200k、300k、400k、500k,研磨深度分别设置为1nm、2nm、3nm、4nm,纳米研磨参数设置并不局限于上述条件,按照实际加工需要可以扩大或缩小仿真范围;

16、步骤5:基于机器学习方法对建立的仿真数据集进行特征提取分析,通过不同算法的评定确定最佳性能的算法,其中:

17、算法包括但不限于支持向量机、多层感知机、自适应增强算法;

18、算法的评定包括但不限于均方根误差或r2评定;

19、步骤6:采用性能最佳的算法在拟合的基础上进行预测,实现加工参数的优化,其中:

20、采用性能最佳的算法在拟合的基础上进行预测时,采用最小的均方根误差或r2评定值对应的加工参数,并增加新仿真组对预测进行验证,实现加工参数的优化。

21、相比于现有技术,本发明具有如下优点:

22、(1)降低实验成本:由于纳米加工材料去除的实验条件严苛,搭建实验平台需要高昂的成本,并且仅能对在少量关键特征进行实验,扩大试验组数需要巨大的时间和经济成本,并且目前实验难以进行一些特征的原位测量,如晶体相变,应力分析等。以单晶硅的实验为例,单一参数的实验成本超10000元,时间成本超15天,而采用本发明的方法,实验成本仅前期采购的服务器成本30000元,时间成本不超过3天,且可以同时研究多种工艺参数。

23、(2)接近真实的加工条件:相较有限元方法,分子动力学方法考虑了原子间的相互作用,更加接近纳米加工中真实的材料去除过程,仿真结果更加准确。

24、(3)提高计算效率:由于模型周期性边界条件的设置,模型尺寸从整体建模变为局部建模,在保证计算可靠性及准确的同时降低不必要的运算,提高了仿真效率,同时由于深度学习算法具有更高的分类效率和预测精度,能够更加准确地反映数据集中存在的数据特征,可以更好的指导纳米加工材料去除参数的优化。

- 还没有人留言评论。精彩留言会获得点赞!