一种基于多子程序联合的凸轮型面滚动磨损体积仿真方法

本发明属于船用柴油发动机领域,涉及船用柴油发动机凸轮-滚轮磨损失效与性能评价技术,具体涉及一种考虑凸轮-滚轮滚动接触服役工况的基于多子程序联合的凸轮型面滚动磨损体积有限元仿真方法。

背景技术:

1、船用柴油发动机的凸轮在实际工作过程中会发生表面磨损,这不仅恶化柴油机的工作效率与服役性能,也会影响到柴油机的使用寿命,提前预测磨损工况下柴油机凸轮的使用寿命对于船舶领域柴油机的检修与维护具有重要意义。现有机械工件的磨损性能仿真软件一般有ansys和abaqus软件,仿真流程一般是基于archard理论通过umeshmotion子程序二次开发获得磨损位移分布云图,通过位移结果云图来分析磨损深度的变化。但是,以上磨损有限元仿真的位移云图结果同时受到工件塑性形变和磨损深度两方面的影响,无法获得凸轮型面的真实磨损体积指标。

2、所以,需要一个新的技术方案来解决这个问题。

技术实现思路

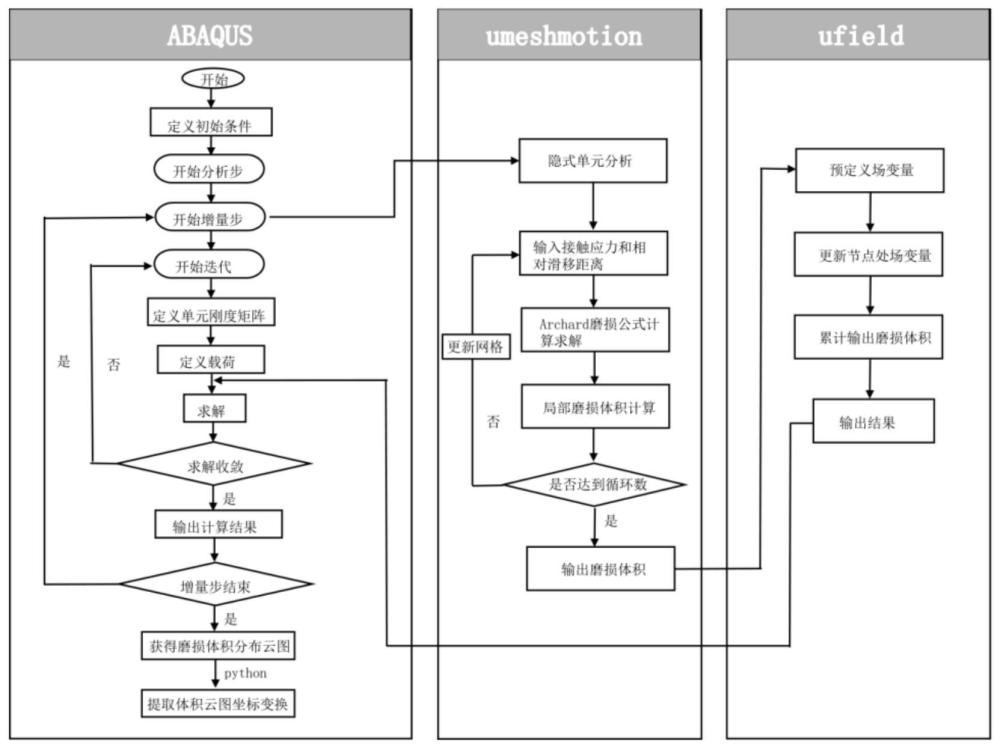

1、发明目的:为了克服现有技术中存在的不足,提供一种考虑凸轮-滚轮滚动接触服役工况的基于多子程序联合的凸轮型面滚动磨损体积有限元仿真方法,该方法具体通过abaqus的umeshmotion子程序和ufield两个子程序的联合作用,排除塑性变形和残余应力的影响,将基于archard磨损模型的磨损体积变化以场变量的形式进行累加和传递,获得仅考虑材料真实磨损量的磨损体积分布云图,然后再通过python编程对磨损体积的odb文件进行数据提取,获得不同凸轮-滚轮接触节点的磨损体积结果。

2、技术方案:为实现上述目的,本发明提供一种基于多子程序联合的凸轮型面滚动磨损体积仿真方法,包括如下步骤:

3、s1:针对凸轮与滚轮的滚动接触工况,建立凸轮和滚轮的滚动接触磨损模型;

4、s2:结合umeshmotion和ufield子程序二次开发完成滚动磨损下凸轮磨损体积量的传递和累加过程仿真,获得排除金属塑性变形和残余应力等因素影响的滚动净磨损体积分布云图;

5、s3:通过python二次开发绘制凸轮-滚轮接触节点的磨损体积量,进而精确地计算出凸轮磨损体积的变化。

6、进一步地,所述步骤s1中凸轮和滚轮的滚动接触磨损模型的建立方法为:

7、将凸轮和滚轮的模型导入abaqus软件中,参考凸轮实际的工况设置仿真的参数,赋予凸轮和滚轮的材料参数,设置两个分析步,第一个分析步为模型工况载荷的加载,第二个分析步实现凸轮和滚轮的转动,由此产生工作型面的接触疲劳和磨损,其次创建凸轮和滚轮的相互作用的荷载以及转速,划分网格,选择合适的单元类型,最后创建工作任务。

8、abaqus软件的运行程序中定义单元刚度矩阵,包括单元的几何属性,材料特性和积分算法等,赋予40cr材料属性,设置相互作用和定义载荷大小,添加表控方式设置载荷幅值,建立凸轮-滚轮的接触磨损几何模型。

9、进一步地,所述步骤s2中通过umeshmotion子程序完成滚动磨损下凸轮磨损体积量的计算,具体过程为:

10、编辑umeshmotion子程序,在仿真模型中通过自适应网格约束引入umeshmotion子程序,在umeshmotion子程序中通过实用程序例程getnodetoelemconn和getvrmavgatnode获得凸轮滚动过程中的接触压力和滑移距离,带入到archard磨损模型中求解局部磨损体积,通过迭代输出磨损体积。

11、进一步地,所述archard磨损模型通过archard磨损公式计算局部磨损深度,将局部磨损深度乘以磨损接触宽度和局部磨损路径得到局部磨损体积,磨损公式如下:

12、δh(x,t)=δn*kl*p(x,t)*δ(x,t)

13、其中,t为时间,δn为滚动圈数,p(x,t)为接触应力,kl为摩擦系数,δ(x,t)为相对滑动距离,δh(x,t)为磨损深度增量;

14、δv(x,t)=δh(x,t)*dwear*s(x,t)

15、其中,δv(x,t)为磨损体积,dwear为磨损接触宽度,s(x,t)为相对滚动路径。

16、进一步地,所述步骤s2中ufield子程序完成滚动磨损下凸轮磨损体积量的传递和累加,具体的过程为:首先在分析步模块选中fv预定义场变量输出,然后在ufield子程序中对场变量进行声明,通过场变量对umeshmotion获得的磨损体积进行累加,即将节点处场变量的值进行传递和累加,作用于求解增量步的开始,参与隐式分析的迭代求解过程,进而求得因archard磨损模型产生的净磨损量的场变量云图和odb结果文件。

17、进一步地,所述步骤s2中调用ufield子程序在自适应网格约束的节点集合后面添加关键字:*field,user,number=2,回车键加上自适应网格约束的节点集合名称,同时在场输出中打开磨损体积(fv)的预定义场变量。

18、进一步地,所述步骤s3具体为:用python语言进行二次开发,编写一个对后处理云图节点坐标提取的插件,通过对凸轮磨损型面上的节点相连绘制一条封闭的线环,提取这些节点磨损后沿着磨损方向的坐标,对磨损前后的磨损节点数据提取并生成excel表格,获得凸轮型面不同接触节点的磨损体积变化数据。

19、进一步地,所述abaqus软件程序运行中依次包括定义初始条件、分析步、增量步,umeshmotion和ufield子程序运用在增量步中。

20、进一步地,在增量步中,umeshmotion子程序和ufield子程序的调用顺序和方法为:在每个增量步结束时调用umeshmotion子程序,在kmeshsweep=1时网格扫掠一次,获得相对滑移距离,带入fortran语言编写的archard磨损模型公式中,生成磨损体积增量,在下一个增量步开始时运行ufield子程序,对上一增量步结束时产生的磨损体积进行传递和累加,形成子程序交互作用下的净磨损体积变量的输出。

21、本发明中通过有限元二次开发技术的改进技术建立凸轮型面真实磨损体积的仿真方法,提取凸轮-滚轮接触面节点磨损体积的累加量,进而更准确、更直观地得出凸轮磨损体积的变化规律。

22、本发明中umeshmotion子程序中通过实用程序例程getnodetoelemconn建立节点与单元的连接,可以获得节点相连的单元序号;通过实用程序例程getvrmavgatnode获得单元上参数值在节点上的平均值并获取接触压力和滑移距离,其中子程序的隐式单元分析主要是通过增量步迭代计算的方式进行求解。

23、本发明首先通过abaqus软件建立凸轮和滚轮的滚动接触磨损模型,设置滚轮中心竖直向上的工作接触载荷,对凸轮和滚轮赋予转动的边界条件同时释放滚轮y方向的自由度,设置凸轮和滚轮接触型面的摩擦系数;设定两个分析步,第一个分析步实现赫兹接触加载,第二个分析步实现凸轮和滚轮的相对滚动接触;编辑基于archard磨损理论的umeshmotion子程序,实现凸轮表面摩擦处网格节点的位移,通过ufield子程序进行后处理磨损体积的输出,实现场变量对磨损体积的传递和累加;采用python语言进行二次开发访问磨损体积的场变量fv分布云图,提取出磨损体积分布云图的坐标变化。

24、有益效果:本发明与现有技术相比,获得了排除塑性形变数据干扰的凸轮真实滚动磨损体积仿真技术,可以模拟出凸轮的磨损体积量指标,提升了仿真效果,对于柴油发动机凸轮型线和工艺优化都具有重要的指导意义。

- 还没有人留言评论。精彩留言会获得点赞!