一种侧吹转炉水冷活动烟罩设计方法及冷却系统

本发明涉及冶金设备,尤其涉及一种侧吹转炉水冷活动烟罩设计方法及冷却系统。

背景技术:

1、卧式侧吹转炉,又称为ps转炉(以下简称转炉)是用于铜、镍冶炼的关键设备。转炉由于其工艺成熟可靠、设备和操作简单稳定、脱杂性能出色、投资和生产成本低等突出优点已经被国内外的冶炼厂广泛应用。在转炉常规吹炼工艺中,烟气由内层固定烟罩收集,经过一系列处理设备后进入收尘车间,最终进入硫酸厂制酸。然而,在摇炉过程中,转炉转过一定的角度导致炉口偏离内层固定烟罩。此状态下,烟气通过外层环保烟罩收集,这会降低烟气的捕集率降低,部分含酸烟气发生逸散,恶化了生产环境、危害作业人员职业健康。

2、现有的集烟设备,主要由内层固定烟罩和外层环保烟罩组成。为了实现加料,在内层烟罩上设置有加料口。由于加料口联通内外层烟罩,为避免吹炼作业时内层烟罩的烟气由加料口泄露到外层烟罩,内层烟罩上设置有活动烟罩。活动烟罩可沿内层烟罩的导轨上下滑动,在常规吹炼作业时封闭进料口,而在摇炉加料过程中打开加料口。如定义转炉在常规吹炼时角度为0°,逆时针旋转角度为负,则摇炉过程中转炉角度范围在0°~-60°。在摇炉开始时,转炉转到-45°位置,风口从浸没在熔体下方逐渐抬升,在确认风口转到熔体液面上方后,风口进风阀门关闭。随后,转炉逆时针旋转15°到达-60°位置进行加料。上述摇炉过程称为摇出,在该阶段,活动烟罩处于上限位打开状态,大部分烟气被环保烟罩收集。加料完毕后,摇入过程开始。首先将转炉顺时针旋转15°,此时要先打开风口阀门以建立足够的风压,避免熔体倒灌到进风管道发生事故。建立风压的过程约持续15s,该过程从转炉内部持续向外鼓风,会产生大量烟气。随后,继续旋转转炉,风口逐渐浸没到熔体液面以下。通常而言,为了避免倒灌事故发生,风口出产生的风压往往很大,液面下方的高温熔体会被高速气流裹挟,产生严重的飞溅并和烟气一同从炉口喷出。飞溅的熔体极易和活动烟罩粘连,形成大面积的结块凸起,在活动烟罩运动过程中,会撞坏固定烟罩。因此,处于安全考虑,在摇出过程会将活动烟罩置于上限位。这也意味着大量的烟气和熔体喷入到外层烟罩。

3、综上,现有的烟气捕集系统无法有效处理摇炉过程中产生的大量烟气和飞溅的熔体,导致大量的烟气和熔体进入环保烟罩,并向外部环境逸散。而由于烟气中含有so2、粉尘、铅尘、砷尘等,会恶化作业环境、危害作业人员健康。同时,大量的烟气通过外层烟罩进入后续除尘和脱硫等环保工艺,也会大幅增加生产成本。

4、现有技术一,申请号:202320188312.4公开了一种转炉烟气过滤器、转炉烟气净化系统,包括:壳体,壳体形成有安装空间、进气口和排气口;孔板,设置于安装空间内,以将安装空间分隔出排气腔和过滤腔,进气口连通于过滤腔,排气口连通于排气腔,孔板形成有连接孔;限位组件,设置于过滤腔内;滤筒的一端通过孔板进行约束,滤筒的另一端通过设置在安装空间内的限位组件进行约束,使滤筒能够相对壳体固定,在烟气通过进气口进入过滤腔时,避免烟气产生的冲击力使滤筒晃动,降低了滤筒损坏的可能性;虽然提高了滤筒的安装稳定性,延长滤筒使用寿命,并能够为转炉烟气过滤器的过滤精度提供保障。但是无法有效处理摇炉过程中产生的大量烟气和飞溅的熔体,导致大量的烟气和熔体进入环保烟罩,并向外部环境逸散。

5、现有技术二,申请号:202310021467.3公开了一种转炉烟气回收方法及系统,系统包括:第一回收杯阀、放散杯阀及第二回收杯阀;方法包括:当转炉开始冶炼时,获取烟气中的o2浓度和co浓度;根据烟气中的o2和co浓度对应控制第一回收杯阀、放散杯阀以及第二回收杯阀的开关状态,以对不同浓度的烟气进行分级回收;其中,第一回收杯阀用于回收高co浓度的烟气,第二回收杯阀用于回收低co浓度的烟气,放散阀用于放散高o2浓度的烟气;如此,虽然在转炉冶炼的不同阶段,可根据烟气中的o2浓度和co浓度对不同浓度co的转炉烟气进行分级回收,避免能源浪费;同时也可避免混合回收不同浓度co的转炉烟气带来的安全隐患。但是无法对烟气中so2、粉尘、铅尘、砷尘等进行处理,导致烟气处理效率较差。

6、现有技术三,申请号:202310646433.3公开了一种转炉烟气回收方法和系统,方法包括:检测以及统计转炉不同冶炼起始温度、不同铁水条件下各时段烟气中富裕氧量,确定并输出对应的喷粉模型;在转炉开吹后按喷粉模型向烟道内进行喷粉操作;根据当前的供氧流量和烟气回收全部路径总体积确定烟气回收开始时间,并在转炉开吹且到达回收开始时间后进行煤气回收操作。虽然通过在对转炉不同冶炼起始温度、不同铁水条件下各时段烟气富裕氧量进行统计,确定起始温度、条件下喷粉模型,根据供氧流量和烟气回收全部路径总体积确定烟气回收开始时间;在转炉开吹后开始按喷粉模型向烟道内喷粉,提高冶炼过程烟气回收效率,并可提高烟气中co含量,对降本增效和减少外排意义重大。但是大量的烟气通过外层烟罩进入后续除尘和脱硫等环保工艺,也会大幅增加生产成本。

7、目前现有技术一、现有技术二及现有技术三存在现有的烟气捕集系统无法有效处理摇炉过程中产生的大量烟气和飞溅的熔体,导致大量的烟气和熔体进入环保烟罩,并向外部环境逸散;同时,大量的烟气通过外层烟罩进入后续除尘和脱硫等环保工艺,也会大幅增加生产成本的问题。因而,本发明提供一种侧吹转炉水冷活动烟罩设计方法及冷却系统,旨在设计出性能优良的水冷活动烟罩,以解决摇炉过程中炉口喷出的高温熔体和活动烟罩的粘结问题,使得经过冷却降温的活动烟罩不和高温熔体粘结。基于此,活动烟罩可以在摇炉过程中处于下限位,有效封闭内层烟罩的进料口、避免大量烟气进入到外层环保烟罩,从而有效减轻环境污染、降低环保系统处理烟气的负担。

技术实现思路

1、本发明的主要目的在于提供一种侧吹转炉水冷活动烟罩设计方法及冷却系统,以解决现有技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:

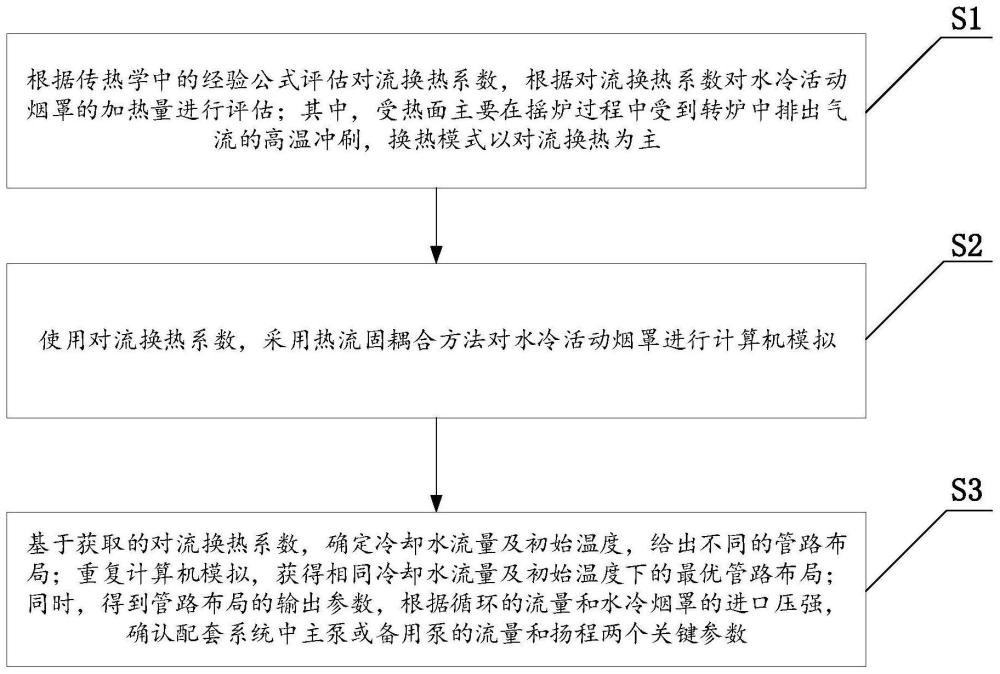

3、一种侧吹转炉水冷活动烟罩设计方法,所述侧吹转炉水冷活动烟罩设计方法包括:

4、根据传热学中的经验公式评估对流换热系数,根据对流换热系数对水冷活动烟罩的加热量进行评估;其中,受热面在摇炉过程中受到转炉中排出气流的高温冲刷,换热模式以对流换热为主;

5、使用对流换热系数,采用热流固耦合方法对水冷活动烟罩进行计算机模拟;

6、基于获取的对流换热系数,确定冷却水流量及初始温度,给出不同的管路布局;重复计算机模拟,获得相同冷却水流量及初始温度下的最优管路布局;同时,得到管路布局的输出参数,根据循环的流量和水冷烟罩的进口压强,确认配套系统中主泵或备用泵的流量和扬程两个关键参数。

7、作为本发明的进一步改进,经验公式包括:

8、

9、

10、nu=crenpr1/3 (3)

11、

12、其中,c和n为常数,分别取值为0.228和0.731.re表示雷诺数,pr表示普朗特数,nu表示努塞尔数,v表示转炉出口烟气冲击水冷密封小车的速度,l表示特征长度,μ表示流体的动力粘度,cp表示比热容,λ表示导热系数,h表示对流换热系数;结合公式(1)、(2)、(3)、(4)计算得到对流换热系数h。

13、作为本发明的进一步改进,对流换热系数h的计算过程包括:

14、步骤一,确定流体的物性参数,首先,确定流体的密度ρ、流体的动力粘度μ、比热容cp和导热系数λ,参数通过流体的物性数据手册或实验测量得到;

15、步骤二,计算雷诺数re和普朗特数pr,使用公式(1)计算雷诺数re,公式中v表示转炉出口烟气冲击水冷密封小车的速度,l表示特征长度;根据具体情况,确定v和l的数值;然后使用公式(2)计算普朗特数pr,公式中cp表示比热容,μ表示动力粘度;

16、步骤三,计算努塞尔数nu,使用公式(3)计算努塞尔数nu,公式中c、n和pr为经验公式中的常数,分别取值为0.228、0.731和1/3;

17、步骤四,计算对流换热系数h,使用公式(4)计算对流换热系数h,公式中λ表示导热系数,nu表示努塞尔数,l表示特征长度。

18、作为本发明的进一步改进,采用热流固耦合方法对水冷活动烟罩进行计算机模拟的过程具体包括以下步骤:

19、对水冷烟罩进行三维cad建模,建模的内容包含真实的水冷活动烟罩的固体结构、水箱及管路;对固体域、流体域及管路进行三维空间离散,将连续的空间拆分成网格单元;

20、确定数学物理模型和控制方程,控制方程包括流体的质量守恒、动量守恒、能量守恒和固体瞬态传热;在开源求解器openfoam中开启上述模型;

21、输入边界条件,输入设计参数,计算温度分布;设计参数包含冷却水的流量、初始温度和管路布局三方面;进行计算,得到冷却水进水体积流量、冷却水初始温度、水冷活动烟罩的进口压强和冷却水出水温度。

22、作为本发明的进一步改进,获得相同冷却水流量及初始温度下的最优管路布局的过程具体包括以下步骤:

23、根据获取的对流换热系数h1和h2,初步确定冷却水流量和初始温度;根据初步确定冷却水流量和初始温度设计出不同的管路布局,管路布局包含不同的管道数量、长度、方向及分布;

24、通过重复计算机模拟过程,计算出在相同冷却水流量和初始温度下,不同管路布局的烟罩的最高温度和温度分布;通过比较不同布局的模拟结果,选择最高温度最低且温度分布最均匀的布局作为最优布局;

25、确定最优布局后,进一步调整冷却水的流量和初始温度;目标是在最低的冷却水流量和较高的初始温度下,最高温度不超过150℃,且温度分布尽量均匀;在确定了最优冷却水流量的基础上,增加20%的流量作为裕度。

26、作为本发明的进一步改进,其中,管路布局设计选择包含:

27、平行管路布局:将多个平行的管道布置在烟罩内部,冷却水从一端进入,从另一端流出;

28、螺旋式管路布局:将管道布置成螺旋形状,冷却水从中心进入,沿着螺旋路径流动并最终流出;

29、多级管路布局:将管道布置成多个级别,每个级别的管道都与其他级别的管道相连;冷却水从最高级别的管道进入,逐级流动并最终流出;

30、切割式管路布局:将管道布置成多个小段,每个小段都与其他小段相连,冷却水从一个小段进入,依次流过每个小段并最终流出。

31、作为本发明的进一步改进,配套系统设计的过程具体包括以下步骤:

32、根据循环的流量和水冷烟罩的进口压强,确认配套系统中主泵或备用泵的流量和扬程两个关键参数,确保泵的最佳效率点的扬程和流量同设计参数匹配;

33、设计温度、压力、流量传感器的测量范围:

34、0.1pmin<ps<5pmax

35、0<ts<5tout

36、0<qs<5qin

37、其中,pmin和pmax分别表示压力传感器的最小和最大测量范围,ts和tout分别表示温度传感器的最小和最大测量范围,其中,tout是冷却水出口的温度,qs和qin分别表示流量传感器的最小和最大测量范围,其中,qin是冷却水进水的体积流量;

38、设计冷却塔的冷却功率,采用如下公式:

39、p=ρqincp(tout-tin)

40、其中,p表示冷却塔的冷却功率,ρ表示冷却水的密度,qin表示冷却水的进水体积流量,cp表示冷却水的比热容。

41、为实现上述目的,本发明还提供了如下技术方案:

42、一种冷却系统,其应用于所述的水冷活动烟罩,所述冷却系统包括主泵、备用泵、水箱、冷却塔、紧急排水泵、紧急排水阀、进水阀、压力传感器、流量传感器、温度传感器、水冷活动烟罩、出水阀、排空阀;

43、主泵,用于产生足够的压力使得介质水能够在冷却系统内循环;冷却系统还包含备用泵,用于在主泵发生故障时作为替换,保证冷却系统正常运行;水箱,用于储存用于介质水,水箱中安装有水位监测器,用于监测水箱内实时水位,冷却塔用于冷却被水冷活动烟罩加热的高温介质水;

44、冷却塔包含表冷器、外壳、排风系统、预冷区、喷淋系统和电源系统,冷却塔和水箱连接,经冷却塔冷却后的介质水流回水箱;

45、水冷活动烟罩的出水管路连接冷却塔,用于排放高温介质水;紧急排水泵用于在紧急情况下抽出水冷活动烟罩和管路中的介质水,紧急排水阀用于控制紧急排水管路通道的开启和关闭;紧急排水泵一侧连接在水冷活动烟罩的进水管路,一侧连接水箱;

46、介质水管路用于连接水冷活动烟罩进/出水管、冷却塔和水箱,连接水箱和水冷活动烟罩的介质水管路上安装有进水阀,用于开启和关闭进水通道;

47、连接水箱和水冷活动烟罩的介质水管路上安装有压力传感器,用于监测进水压力,连接水箱和水冷活动烟罩的介质水管路上安装有流量传感器用于监测进水流量,连接水箱和水冷活动烟罩的介质水管路上安装有温度传感器用于监测进水温度。

48、作为本发明的进一步改进,连接冷却塔和水冷活动烟罩的介质水管路上安装有出水阀,用于开启和关闭出水通道,连接冷却塔和水冷活动烟罩的介质水管路上安装有压力传感器,用于监测出水压力,连接冷却塔和水冷活动烟罩的介质水管路上安装有流量传感器,用于监测出水流量,连接冷却塔和水冷活动烟罩的介质水管路上安装有温度传感器,用于监测出水温度;连接冷却塔和水冷活动烟罩的介质水管路上安装有排空阀,用于排出管路内混入的空气。

49、作为本发明的进一步改进,智能控制台包括自动控制和手动控制两种工作模式,用于控制和监测冷却系统;智能控制台控制主泵、备用泵、紧急排水泵、冷却塔、进水阀、出水阀的开启和关闭。

50、本发明以满足转炉过程中对活动烟罩的有效冷却需求;通过传热学中的经验公式评估对流换热系数,对活动烟罩受热量进行评估;在摇炉过程中,活动烟罩受到转炉中排出气流的高温冲刷,主要的换热方式是对流换热。利用评估得到的对流换热系数,采用热流固耦合方法进行计算机模拟;可以更准确地估算活动烟罩的受热情况,进而确定所需的冷却方式。基于获得的对流换热系数,确定冷却水流量和初始温度,并提供不同的管路布局;通过反复进行计算机模拟,可以找到在相同冷却水流量和初始温度下的最优管路布局。同时,通过模拟还可以获得管路布局的输出参数,从而确定配套系统中主泵或备用泵的流量和扬程,这两个参数对于系统的正常运行至关重要。

- 还没有人留言评论。精彩留言会获得点赞!