一种几何-网格孪生驱动的仿真模型自动更新方法

本发明属于数字孪生领域,提供一种几何-网格孪生驱动的仿真模型自动更新方法。

背景技术:

1、为了提高飞行器、航天器等结构的强度重量比、增加结构使用的可靠性,整体壁板、框、梁、肋等多种类型的薄壁零件被广泛的应用到结构设计中。这些薄壁零件普遍具有结构复杂、特征种类多、设计精度要求高等特点。在设计阶段,往往需要考虑结构力学性能、零件安装尺寸、空间避让等多种因素,进行多次构型修改。

2、现有的仿真模型修改方法是,首先通过在cad软件(例如pro/e、ug)中建立局部几何模型,将其保存为一定格式的cad文件,再进行模型导入、划分网格、设置材料属性、装配、载荷和边界条件等前处理操作,然后进行后续的力学分析。一旦几何形状再次发生改变,需要重新导入模型,再对其进行有限元前处理,获得与之对应的仿真模型。上述方法要求分析人员每次对改变后的几何模型进行相应的有限元前处理工作,建模步骤繁琐,这严重制约了设计分析效率,从而延长了开发周期,增加了成本。

3、因此亟需发明一种几何-网格孪生驱动的仿真模型自动更新方法,无需对几何模型进行复杂繁琐的有限元前处理,通过融合修改前后几何模型的信息及基准仿真模型的网格信息,自动获得修改后的仿真模型。

4、xu w等人[xu w, neumann i. finite element analysis based on aparametric model by approximating point clouds[j]. remote sensing, 2020, 12(3): 518]通过将实际测量的几何模型与cad建模的模型进行结合,提高了几何模型的精度,并且通过有限元方法直接对点云进行计算,实现了cad和cae的连续性,但是该方法的本质是对现有的cad模型进行微幅变化,且难以融合到现有的有限元分析框架。

技术实现思路

1、针对现有技术存在的问题,本发明提出一种几何-网格孪生驱动的仿真模型自动更新方法,主要解决仿真模型修改步骤繁琐、迭代周期长的问题。

2、为了达到上述目的,本发明采用的技术方案为:

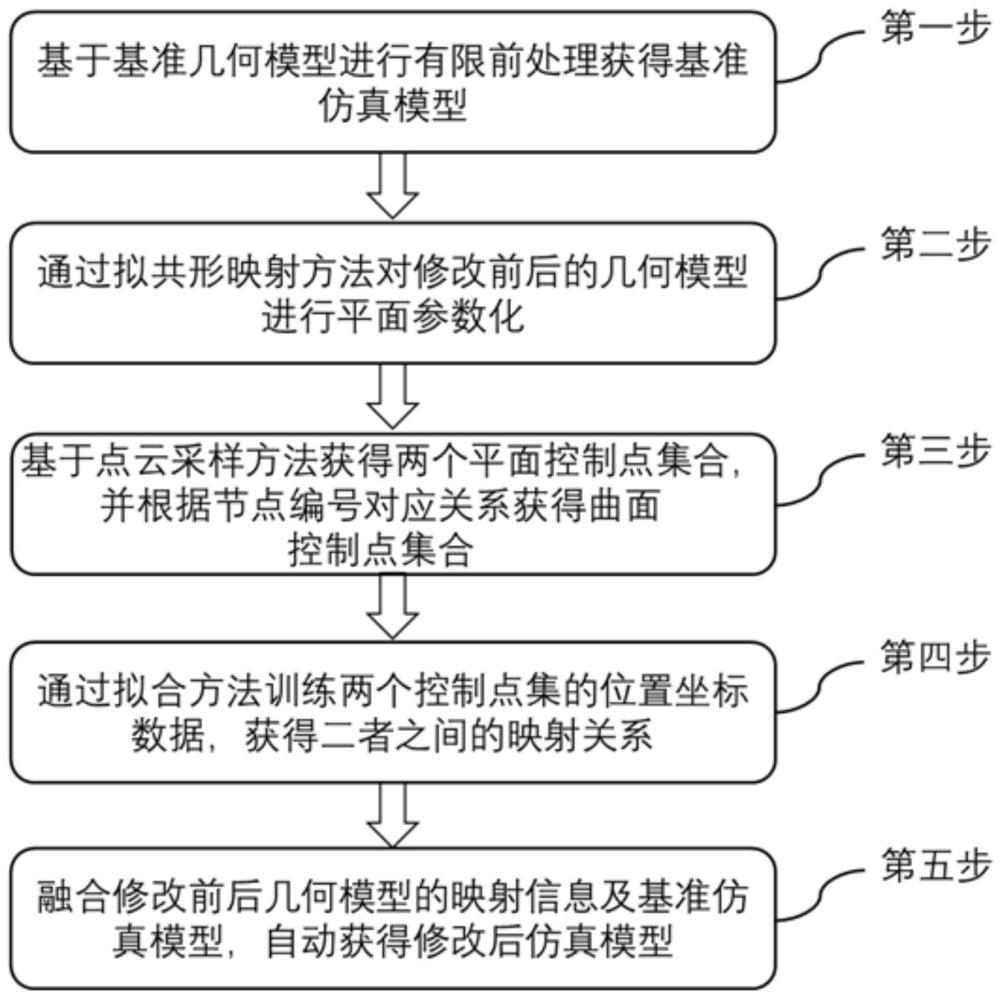

3、一种几何-网格孪生驱动的仿真模型自动更新方法,所述的仿真模型自动更新方法的步骤如下:第一步,通过cad设计获得基准几何模型,并通过有限元处理获得对应的基准仿真模型,再通过cad修改获得基准几何模型修改后的几何模型;第二步,基于基准几何模型和修改后的几何模型建立对应的两个曲面网格模型,通过拟共形映射方法对两个曲面网格模型分别进行映射,获得映射后的两个平面网格模型;第三步,基于点云采样方法获得两个平面网格模型的控制点集合,根据节点编号对应关系获得两个曲面网格模型的控制点集合;第四步,利用拟合方法训练第三步中两个曲面控制点集的坐标关系,获得二者之间的映射关系;第五步,基于映射关系,对基准仿真模型中的有限元节点的坐标进行变换,实现修改后的网格模型的孪生,并自动继承第一步中基准仿真模型的有限元设置,完成仿真模型自动更新。具体包括以下步骤:

4、第一步,通过cad设计获得基准几何模型,并通过有限元处理获得对应的基准仿真模型,再通过cad修改得到基准几何模型修改后的几何模型。具体的:

5、步骤1.1:根据结构的设计需求,通过cad三维设计软件建立基准几何模型a,并以几何模型的格式(iges、stp、sat)输出。

6、步骤1.2:针对获得的基准几何模型a,在有限元分析软件中进行几何导入、网格划分、材料属性设置、装配、连接关系设置,获得基准仿真模型afem,其中基准仿真模型中包括有限元网格模型信息(单元类型、节点编号、节点集合)和有限元设置信息(材料属性、连接关系、载荷、边界条件、分析类型)。

7、步骤1.3:根据工程设计的需求,对基准几何模型a进行修改,通过修改几何模型的形状、改变尺寸、调整角度位置的方式,获得修改后的几何模型b,并以几何模型的格式(iges、stp、sat)输出。

8、第二步,采用三角形的单元类型,对基准几何模型a和几何模型b进行网格划分,建立两个几何模型对应的曲面网格模型;通过拟共形映射方法对两个曲面网格模型分别进行平面参数化,获得映射后的两个平面网格模型;具体的:

9、步骤2.1:采用三角形网格单元对基准几何模型a进行网格划分,得到几何模型a的曲面网格模型atra,在曲面网格模型atra的外轮廓节点中选择4个参考点,采用拟共形映射方法进行平面参数化,获得矩形的平面网格模型atra-plane,平面参数化前的曲面网格模型atra和平面参数化后的网格模型atra-plane的节点编号与单元类型不发生变化,且互相对应。

10、步骤2.2:采用三角形网格单元对修改后的几何模型b进行网格划分,得到几何模型b的曲面网格模型btra,在曲面网格模型btra的外轮廓节点中选择4个参考点,采用拟共形映射方法进行平面参数化,获得矩形的平面网格模型btra-plane,平面参数化前的曲面网格模型btra和平面参数化后平面网格模型btra-plane的节点编号与单元类型不发生变化,且互相对应。

11、第三步,基于点云采样方法获得第二步得到的两个平面网格模型atra-plane和btra-plane的网格节点集合,并根据节点编号对应关系获得曲面网格模型atra和btra的节点集合,并将其作为基准几何模型a和几何模型b的控制点集合;具体的:

12、步骤3.1:采用点云采样方法对步骤2.1中得到的平面网格模型atra-plane的节点进行采样,设置长度方向的采样点数目为m,宽度方向采样点数目为n,获得m*n个采样点坐标,计算所有的网格节点与采样点之间的欧氏距离,选择离采样点欧式距离最小的网格节点;进而得到m*n个平面矩形网格的节点;由于平面参数化前曲面网格模型atra和平面参数化前后平面网格模型atra-plane的节点编号与单元类型不发生变化;因此,根据节点编号的对应关系,能够获得基准几何模型a对应的曲面网格模型atra的m*n个节点,作为基准几何模型a的控制点集合。

13、步骤3.2:采用点云采样方法对步骤2.2中得到的平面网格模型btra-plane的节点进行采样,设置长度方向的采样点数目为m,宽度方向采样点数目为n,获得m*n个采样点坐标,计算所有的网格节点与采样点之间的欧氏距离,选择欧式距离最近的网格节点;进而得到m*n个平面矩形网格的节点;由于平面参数化前曲面网格模型btra和平面参数化后平面网格模型btra-plane的节点编号与单元类型不发生变化;因此,根据节点编号的对应关系,能够获得几何模型b对应的曲面网格模型btra的m*n个节点,作为几何模型b的控制点集合。

14、进一步的,所述的步骤3.1和步骤3.2中控制点集合可以认为是对几何模型轮廓的描述。

15、进一步的,所述的步骤3.1中点云采样方法包括但不限于网格采样、均匀采样方法、集合采样方法,所述的步骤3.2中点云采样方法包括但不限于网格采样、均匀采样方法、集合采样方法,步骤3.1和步骤3.2中的点云采样方法相同。

16、进一步的,所述的步骤3.1中几何模型a的控制点集为基准几何模型控制点集。所述的步骤3.2中几何模型b的控制点集为修改后的几何模型控制点集。

17、第四步,利用拟合方法训练第三步中两个几何模型控制点集的位置坐标关系,获得二者之间的映射关系。具体的:

18、采用拟合方法对第三步中两个几何模型控制点集进行拟合关系的训练,训练过程的输入为步骤3.1得到的基准几何模型控制点集的坐标值,输出为步骤3.2得到的修改后的几何模型控制点集的坐标值。对于三维结构,输入坐标值应包含x,y,z三个方向的坐标,也就是m*n个三维向量。经过训练后,获得修改前基准几何模型a和修改后几何模型b的控制点集之间的映射关系。所述的映射关系指基准几何模型控制点集的坐标值和修改后的几何模型控制点集的坐标值的拟合关系。

19、进一步的,所述的拟合方法包括径向基函数神经网络、反向传播神经网络的机器学习方法或基于径向基函数法、克里金法的代理模型方法。

20、第五步,基于第四步中得到的映射关系,对第一步中的基准仿真模型afem进行孪生,完成仿真模型自动更新,用于后续的仿真分析和结构性能评估。具体的:

21、基于第四步获得的修改前基准几何模型a和修改后几何模型b的控制点集之间的映射关系,将第一步建立的基准仿真模型afem中的网格信息进行坐标变换,这里映射关系的输入是基准仿真模型afem的所有网格节点坐标,输出是与修改后几何模型b对应的网格节点坐标。在此基础上,集成第一步中有限元设置信息(连接关系、载荷、边界条件、分析类型),完成仿真模型自动更新,获得与几何模型b对应的仿真模型bfem,用于后续的仿真分析和结构性能评估。

22、本发明的有益效果为:

23、(1)针对传统几何模型参数化读取困难、无法获得均匀的控制点分布的问题,本发明将曲面几何模型进行三角网格处理,并基于拟共形映射映射为平面,通过在平面获取控制点,根据节点编号对应获得曲面控制点,实现对几何模型控制点的获得。本发明区别于传统的点云生成方法,能够针对不同的几何模型获得相同的且均匀分布的控制点集合。

24、(2)针对传统仿真模型修改步骤繁琐、修改周期长的问题,本发明无需对几何模型进行复杂繁琐的有限元前处理,通过融合修改前后几何模型的信息实现对应的网格模型生成,并能够继承基准仿真模型的网格信息,自动获得修改后的仿真模型。因此,本发明操作简单、鲁棒性强,对实体、壳体、含开口特征等多种结构形式均使用,无需进行复杂的交互,便可快速实现仿真模型更新,能够解决仿真模型更新步骤繁琐、迭代周期长的缺点,同时具有高效性和鲁棒性,实际应用过程中便于后续结构设计迭代,缩短设计周期。

- 还没有人留言评论。精彩留言会获得点赞!