一种化工安全检修作业的管理方法和系统与流程

本发明涉及化工安全,具体涉及一种化工安全检修作业的管理方法和系统。

背景技术:

1、在化工安全检修的过程中,需要注重检维修的效率、安全和及时性,从而检维修步骤的人员增派与维修耗时,以及检维修人员的防护层级需要十分注重。

2、对比现有技术,发现现有技术仍存在以下不足:

3、在进行检维修的过程中,若设备发生故障的化工车间存有检维修风险,当检维修人员到达后容易发生意外情况,但此类检维修风险由低到高,检维修人员根据现有的监控情况和数据反馈进行分析来得出检维修结果需要耗费一定时间,不具备及时的风险预估功能,若存有重大风险的化工车间,检维修人员为了及时检修而忽略防护容易出现人身安全事故,而重大风险的化工车间不及时进行检修则会导致整个车间风险事故发生的概率大幅提升,若较低风险的化工车间,检维修人员增派过多较为耗费人力资源,同时,低风险的化工车间采取的防护未酌情减少,检维修效率仍旧较低。

4、为解决上述所提及的问题,提出了一种化工安全检修作业的管理方法和系统。

技术实现思路

1、本发明的目的是提供一种化工安全检修作业的管理方法和系统,以解决背景技术中不足。

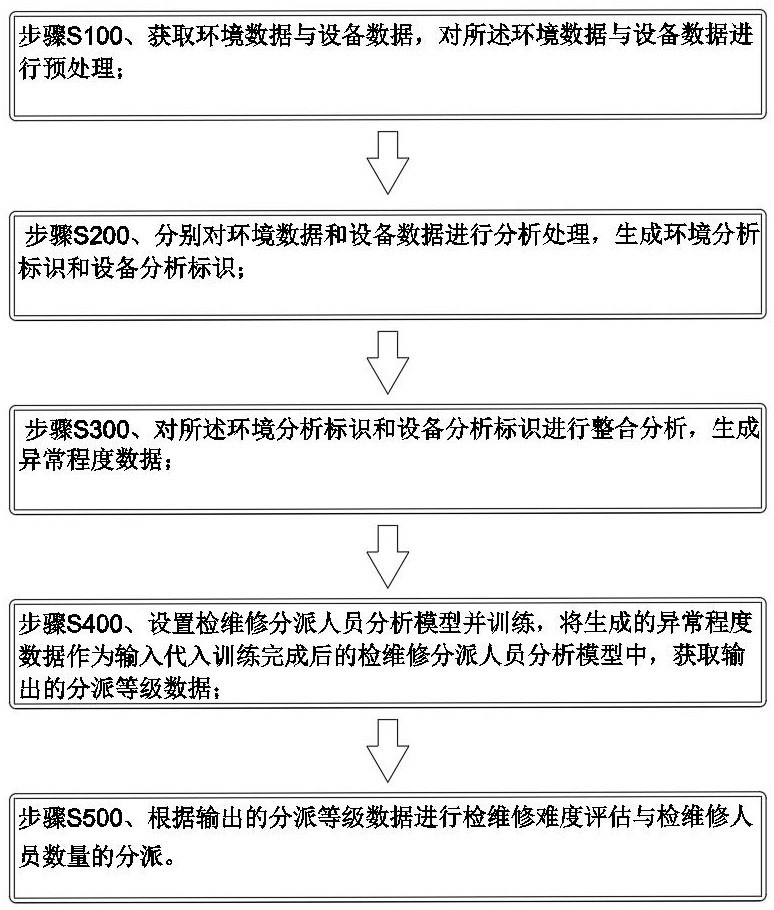

2、为了实现上述目的,本发明提供如下技术方案:所述化工安全检修作业的管理方法包括以下步骤:

3、步骤s100、获取环境数据与设备数据,对所述环境数据与设备数据进行预处理;

4、步骤s200、分别对环境数据和设备数据进行分析处理,生成环境分析标识和设备分析标识;

5、步骤s300、对所述环境分析标识和设备分析标识进行整合分析,生成异常程度数据;

6、步骤s400、设置检维修分派人员分析模型并训练,将生成的异常程度数据作为输入代入训练完成后的检维修分派人员分析模型中,获取输出的分派等级数据;

7、步骤s500、根据输出的分派等级数据进行检维修难度评估与检维修人员数量的分派。

8、进一步地,所述环境数据包括危险气体浓度和固体颗粒分布占比,所述设备数据包括设备壁运行噪音变化比、设备壁温度峰值和设备壁分均震动频率。

9、进一步地,对预处理后的危险气体浓度和固体颗粒分布占比进行公式化分析,生成环境异常系数,设置环境异常比对阈值αa和αb,所述环境异常比对阈值αa小于环境异常比对阈值αb,将环境异常系数代入境异常比对阈值αa和αb中进行比对分析;

10、若环境异常系数小于环境异常比对阈值αa,对该环境数据生成低异常环境分析标识;若环境异常系数小于环境异常比对阈值αb且大于环境异常比对阈值αa,对该环境数据生成中异常环境分析标识;若环境异常系数大于环境异常比对阈值αb,对该环境数据生成高异常环境分析标识。

11、进一步地,所述设备分析标识包括高异常设备分析标识、中异常设备分析标识和低异常设备分析标识,所述设备数据的分析步骤为:

12、对预处理后的设备壁运行噪音变化比、设备壁温度峰值和设备壁分均震动频率进行权重公式分析,生成设备异常系数,设置设备异常系数比对阈值γa和γb,将设备异常系数代入设备异常系数比对阈值γa和γb中进行分析,若设备异常系数小于设备异常系数比对阈值γb且大于0,将该设备数据标记为低异常设备分析标识;若设备异常系数小于设备异常系数比对阈值γa且大于设备异常系数比对阈值γb,将该设备数据标记为中异常设备分析标识;若设备异常系数大于设备异常系数比对阈值γa,将该设备数据标记为高异常设备分析标识。

13、进一步地,所述异常程度数据包括高度异常标签、中度异常标签和低度异常标签,所述异常程度数据的生成逻辑为:

14、若同时监测有高异常环境分析标识和高异常设备分析标识、高异常环境分析标识和中异常设备分析标识、高异常环境分析标识和低异常设备分析标识、低异常环境分析标识和高异常设备分析标识或中异常环境分析标识和高异常设备分析标识的生成,则生成高度异常标签;

15、若同时监测有中异常环境分析标识和中异常设备分析标识、中异常环境分析标识和低异常设备分析标识或低异常环境分析标识和中异常设备分析标识的生成,则生成中度异常标签;

16、若同时监测有低异常环境分析标识和低异常设备分析标识的生成,则生成低度异常标签。

17、进一步地,所述分派等级数据包括高度分派记号,中度分派记号和低度分派记号,所述分派等级数据的生成逻辑为:

18、以异常程度数据作为输入特征输入至分派人员分析模型中,分派人员分析模型依照标签映射至具体人员响应程度和调用人数,并将映射结果以记号形式输出;

19、输入特征为高度异常标签,分派人员分析模型输出高度分派记号,输入特征为中度异常标签,分派人员分析模型输出中度分派记号,输入特征为低度异常标签,分派人员分析模型输出低度分派记号。

20、本发明还提供一种化工安全检修作业的管理系统,包括:

21、环境数据采集模块:用于对环境数据进行获取,将预处理后的环境数据发送至数据分析模块;

22、设备数据采集模块:用于对设备数据进行获取,将预处理后的设备数据发送至数据分析模块;

23、数据分析模块:用于对环境数据和设备数据进行数据分析,生成异常程度数据,并将异常程度数据发送至检维修评级模块;

24、检维修评级模块:对异常程度数据进行模型分析,将异常程度数据作为输入,生成分派等级数据。

25、进一步地,所述环境数据包括危险气体浓度和固体颗粒分布占比,所述设备数据包括设备壁运行噪音变化比、设备壁温度峰值和设备壁分均震动频率。

26、进一步地,所述数据分析模块的处理步骤为:

27、对预处理后的危险气体浓度和固体颗粒分布占比进行公式化分析,生成环境异常系数,设置环境异常比对阈值αa和αb,所述环境异常比对阈值αa小于环境异常比对阈值αb,将环境异常系数代入境异常比对阈值αa和αb中进行比对分析;

28、若环境异常系数小于环境异常比对阈值αa,对该环境数据生成低异常环境分析标识;若环境异常系数小于环境异常比对阈值αb且大于环境异常比对阈值αa,对该环境数据生成中异常环境分析标识;若环境异常系数大于环境异常比对阈值αb,对该环境数据生成高异常环境分析标识;

29、对预处理后的设备壁运行噪音变化比、设备壁温度峰值和设备壁分均震动频率进行权重公式分析,生成设备异常系数,设置设备异常系数比对阈值γa和γb,将设备异常系数代入设备异常系数比对阈值γa和γb中进行分析,若设备异常系数小于设备异常系数比对阈值γb且大于0,将该设备数据标记为低异常设备分析标识;若设备异常系数小于设备异常系数比对阈值γa且大于设备异常系数比对阈值γb,将该设备数据标记为中异常设备分析标识;若设备异常系数大于设备异常系数比对阈值γa,将该设备数据标记为高异常设备分析标识;

30、若同时监测有高异常环境分析标识和高异常设备分析标识、高异常环境分析标识和中异常设备分析标识、高异常环境分析标识和低异常设备分析标识、低异常环境分析标识和高异常设备分析标识或中异常环境分析标识和高异常设备分析标识的生成,则生成高度异常标签;

31、若同时监测有中异常环境分析标识和中异常设备分析标识、中异常环境分析标识和低异常设备分析标识或低异常环境分析标识和中异常设备分析标识的生成,则生成中度异常标签;

32、若同时监测有低异常环境分析标识和低异常设备分析标识的生成,则生成低度异常标签。

33、进一步地,所述检维修评级模块的评级逻辑为:以异常程度数据作为输入特征输入至分派人员分析模型中,分派人员分析模型依照标签映射至具体人员响应程度和调用人数,并将映射结果以记号形式输出;输入特征为高度异常标签,分派人员分析模型输出高度分派记号,输入特征为中度异常标签,分派人员分析模型输出中度分派记号,输入特征为低度异常标签,分派人员分析模型输出低度分派记号。

34、在上述技术方案中,本发明提供的技术效果和优点:

35、根据化工厂内部的环境因素和设备因素进行分析,从而实现对化工检修区域进行快速的检维修风险评估与准确的检维修人员分配,对检维修过程中的安全准备与劳力配比达到了远程确定功能,提高了检修效率、检修人员的安全性以及检修人员的利用率。

- 还没有人留言评论。精彩留言会获得点赞!