一种钢桁梁线形优化方法、装置、存储介质、设备及程序产品与流程

本发明涉及一种钢桁梁线形优化方法、装置、存储介质、设备及程序产品,属于钢桁梁线形优化。

背景技术:

1、钢桁梁桥施工是通过内外侧的拼接板将组成钢桁梁端部杆件的节点板板材夹持,先利用与在钢桁梁端部的杆件上钻制的螺栓孔直径相匹配的冲钉,将内外侧拼接板与钢桁梁杆件的节点板定位(节点板与拼接板均为开孔的钢板,节点板是组成钢桁梁杆件的板材,在端部开孔;拼接板为与节点板上的开孔匹配的独立钢板。内外侧拼接板将节点板夹持在中间,且拼接板孔的数量、位置与直径与节点板一致),再利用高强螺栓(以下简称“高栓”)施加预紧力,使两个不同的钢桁梁大节段进行等强度拼接。毫不夸张的说,工厂制造的线形决定了现场实际钢桁梁的线形,且制造一定存在误差,无法完全消除。由于制造误差的存在,会使误差随着钢桁梁架设呈现发散的趋势,若不加以控制和调整,会导致钢桁梁的线形失控,直接影响桥梁的行车舒适性和安全性。

2、由于工厂内是分节段进行的钢壳制造,无法准确判定制造误差,但在现场吊装过程中可以将制造误差和施工误差等导致的综合误差显现出来,且可以利用全站仪等设备定量的进行评定。如在钢桁梁架设过程中如若发现制造线形与设计线形偏差较大,就需要通过调整相邻钢桁梁大节段间的拼接板上的螺栓孔位置来调整钢桁梁线形。传统的调整拼接板方法,一般是将现场已经架设的钢桁梁调整至需要的状态,再利用相邻两个钢桁梁大节段端部杆件节点板上的栓孔的位置投影到同一平面内,得到拼接板上螺栓孔位置的信息。此种方法需要施工现场进行大量的设备、人员和临时调整措施先将两个相邻的大节段钢桁梁调整至设计预期的位置,属于工程实体的调整。近年来,三维激光扫描技术已应用于钢桁梁节段的测量。三维激光扫描技术又被称为实景复制技术,通过高速激光扫描测量的方法,大面积、高分辨率地快速获取物体表面各个点的(x,y,z)坐标等信息(各个点的坐标为相对于仪器架设的点位的相对坐标,即同一个物理点位在不同位置架设设备时,其三维坐标不一致),形成包含几何信息的点云,基于这些大量、密集的点云信息可在计算机内快速复建出1:1的三维点云模型,为后续的内业处理、数据分析等工作提供准确依据,测量精度在亚毫米级,满完全满足桥梁施工的精度要求。通常的扫描应用方案总体可以分为三个阶段,现场实测扫描、点云数据处理、高级三维检测,处理后的数据可以直接导入到cad、revit等商业通用软件辅助建模。将三维激光扫描技术用于钢桁梁制造线形的评估,可以确定桁段杆件的真实制造长度、栓孔信息、桁段的长度偏差等关键信息。

3、虽然三维激光扫描技术可以获得单个桁段的栓孔信息,但由于拼接板上栓孔的位置是决定相邻两个桁段拼接后的整体空间姿态的,而一般受现场施工条件的限制,杆件以单个钢桁梁大节段运送至现场进行安装,三维激光扫描也仅对单个桁段进行测量,所以要分析相邻钢桁梁大节段间拼接板上螺栓孔位置的信息,首先需要将两个桁段的测量坐标按照相邻两个钢桁梁大节段拼接缝两侧处(即拼接板所在位置)各个栓孔,以目标距离逼近设计距离为约束条件进行拼合。传统的拼合方法中,由于每个钢桁梁大节段的测量坐标系是随意的,与其他大节段不统一,拼合存在难度,难以通过两个相邻钢桁梁大节段的测量数据准确推测拼接板的姿态。

4、传统的方法有以下不足之处:

5、不足1:传统调整拼接板的方法,需要调整工程实体已经架设的钢桁梁线形,再根据栓孔的位置投影得到拼接板的信息,工序较为复杂且效率低下,经济性和效率性均差。

6、不足2:对于单个拼缝位置的拼接板调整,虽然可以在拼接板调整前通过现场测量钢桁梁线形来确认调整效果,但对于需要进行后续多个拼缝位置的拼接板调整或者需要根据多个拼缝调整量来拟合钢桁梁线形时,现场测量无法满足要求,即无法预测多个拼接板调整时对应的钢桁梁线形变化,也就无法进行提前的主动预控。

技术实现思路

1、本发明的目的在于提供一种钢桁梁线形优化方法、装置、存储介质、设备及程序产品,解决现有技术中存在的效率低和在多个位置拼接板调整时无法预测钢桁梁线形变化的问题。

2、为实现以上目的,本发明是采用下述技术方案实现的:

3、第一方面,本发明提供了钢桁梁线形优化方法,包括:

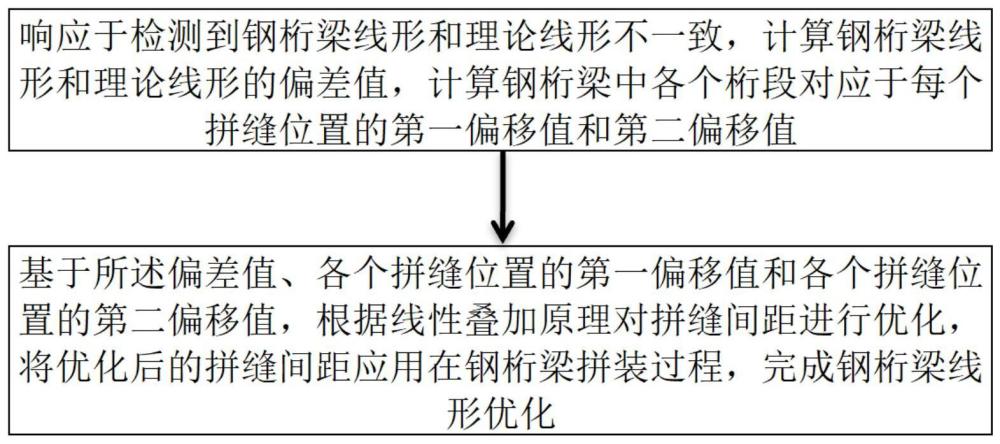

4、响应于检测到钢桁梁线形和理论线形不一致,计算钢桁梁线形和理论线形的偏差值,计算钢桁梁中各个桁段对应于每个拼缝位置的第一偏移值和第二偏移值;

5、基于所述偏差值、各个拼缝位置的第一偏移值和各个拼缝位置的第二偏移值,根据线性叠加原理对拼缝间距进行优化,将优化后的拼缝间距应用在钢桁梁拼装过程,完成钢桁梁线形优化。

6、进一步的,所述第一偏移值通过以下方法计算得到:计算上弦杆中轴线处的上弦拼缝和下弦杆中轴线处的下弦拼缝的间距均调整预设值时钢桁梁线形的偏移值,作为第一偏移值;

7、所述第二偏移值通过以下方法计算得到:计算上弦杆中轴线处的上弦拼缝间距调整预设值而下弦杆中轴线处的下弦拼缝间距不变时钢桁梁线形的偏移值,作为第二偏移值。

8、进一步的,当所述预设值为正数时,拼缝间距增加,当所述预设值为负数时,拼缝间距减小。

9、进一步的,所述基于所述偏差值、第一偏移值和第二偏移值,根据线性叠加原理对拼缝间距进行优化,包括:

10、以偏差值最小为目标,以预设的约束条件为约束,通过excel规划求解得到各拼缝的调整量的最优解;

11、所述偏差值的表达式为:

12、a=k1,1×(a1-b1)+k1,2×b1+…+kn,1×(an-bn)+kn,2×bn+…+kn,1×(an-bn)+kn,2×bn

13、其中,a是偏差值,k1,1是第一组拼缝对应的第一偏移值,a1是第一组拼缝中的上弦拼缝的调整量,b1是第一组拼缝中的下弦拼缝的调整量,k1,2是第一组拼缝对应的第二偏移值,kn,1是第n组拼缝对应的第一偏移值,an是第n组拼缝中的上弦拼缝的调整量,bn是第n组拼缝中的下弦拼缝的调整量,kn,2是第n组拼缝对应的第二偏移值,kn,1是第n组拼缝对应的第一偏移值,an是第n组拼缝中的上弦拼缝的调整量,bn是第n组拼缝中的下弦拼缝的调整量,kn,2是第n组拼缝对应的第二偏移值,n是n的最大值;

14、所述预设的约束条件为:拼缝的调整量下限不小于理论宽度,拼缝的调整量上限不大于能够满足焊接的最大宽度,且能够取0。

15、进一步的,所述钢桁梁中各桁段上栓孔的三维坐标通过以下方法拼合得到:

16、获取各个桁段上栓孔的三维坐标;

17、从第二个桁段开始,对栓孔的三维坐标进行优化,直至最后一个桁段的栓孔的三维坐标优化完成;

18、将优化后第二个桁段上栓孔的三维坐标拼合在第一个桁段上栓孔的三维坐标上,将优化后第三个桁段上栓孔的三维坐标拼合在已拼合好的三维坐标上,依次拼合直至所有栓孔的三维坐标拼合完成。

19、进一步的,所述对栓孔的三维坐标进行优化,包括:

20、对栓孔的三维坐标按照以下公式做转换:

21、

22、其中,x是栓孔的横坐标,y是栓孔的纵坐标,z是栓孔的竖坐标,x′是转换后栓孔的横坐标,y′是转换后栓孔的纵坐标,z′是转换后栓孔的竖坐标,rx是绕x轴旋转的角度,ry是绕y轴旋转的角度,rz是绕z轴旋转的角度,dx是沿x轴平移的距离,dy是沿y轴平移的距离,dz是沿z轴平移的距离;

23、以最小化目标函数为目标,以目标函数中所有绝对值均小于预设值为约束,通过excel规划求解得到转换所用参数的最优解,然后据此对栓孔的三维坐标进行转换,完成优化;

24、所述目标函数的表达式为:

25、∑d=∑d1+∑d2+∑d3+∑d4

26、其中,∑d是总的目标函数,∑d1是上游侧上弦杆部分的目标函数,∑d1=|d1-l1|+|d2-l1|+|d1-l2|+|d2-l2|,d1是前一个桁段上游侧上弦杆上部外侧角点处的内侧栓孔和转换后的后一个桁段上游侧上弦杆上部外侧角点处的内侧栓孔之间的距离,d2是前一个桁段上游侧上弦杆下部外侧角点处的内侧栓孔和转换后的后一个桁段上游侧上弦杆下部外侧角点处的内侧栓孔之间的距离,l1是d1的理论值,l2是d2的理论值,∑d2是上游侧下弦杆部分的目标函数,∑d3是下游侧上弦杆部分的目标函数,∑d4是下游侧下弦杆部分的目标函数,∑d2、∑d3和∑d4均采用和∑d1相同的方法计算。

27、第二方面,本发明还提供了一种钢桁梁线形优化装置,包括:

28、响应计算模块,被配置为:响应于检测到钢桁梁线形和理论线形不一致,计算钢桁梁线形和理论线形的偏差值,计算钢桁梁中各个桁段对应于每个拼缝位置的第一偏移值和第二偏移值;

29、钢桁梁线形优化模块,被配置为:基于所述偏差值、各个拼缝位置的第一偏移值和各个拼缝位置的第二偏移值,根据线性叠加原理对拼缝间距进行优化,将优化后的拼缝间距应用在钢桁梁拼装过程,完成钢桁梁线形优化。

30、第三方面,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时,实现如第一方面中任一项所述的钢桁梁线形优化方法。

31、第四方面,本发明还提供了一种计算机设备,包括:

32、存储器,用于存储指令;

33、处理器,用于执行所述指令,使得所述计算机设备执行实现如第一方面中任一项所述的钢桁梁线形优化方法的操作。

34、第五方面,本发明还提供了一种计算机程序产品,包括计算机程序/指令,该计算机程序/指令被处理器执行时实现第一方面中任一项所述的钢桁梁线形优化方法的步骤。

35、与现有技术相比,本发明所达到的有益效果是:

36、本发明提供的一种钢桁梁线形优化方法、装置、存储介质、设备及程序产品,根据线性叠加原理,对各个桁段之间的拼缝距离的调整量做敏感性分析,对于任意位置的拼缝调整和任意的拼缝调整量,都能即时获得对应的钢桁梁线形变化,从而预测钢桁梁线形,确定调整方案,从而提高优化效率;可根据预测得到的钢桁梁线形,获得任意位置拼接板的无应力构型,避免了传统拼接板调整时需要在现场根据调整后的钢桁梁姿态投影拼接板的复杂工序,解决了传统拼接板调整方法在多个位置拼接板调整时无法预测钢桁梁线形的问题。

37、采用excel规划求解,获得三维激光扫描不同桁段之间数据拼合的最优解,对多个桁段的数据进行拼合,获得计算所需的初始数据,具有较高的求解效率和精度,初始数据也可直接用于对钢桁梁制造线形的分析。

38、综上所述,本发明一方面可以在计算机内进行虚拟数字化预拼,无需工程实体的临时作业和设备,得到理论拼接板的孔位和孔径信息,指导拼接板的下料等制造信息;另一方面还可以对制造及施工等误差的调整提供快速的调整效果预测、评估和调整后拼接板参数的快速数据支撑,实现主动预控。

- 还没有人留言评论。精彩留言会获得点赞!