注采管柱疲劳和磨损的剩余寿命预测方法及系统

本发明涉及储气库建设,具体为一种注采管柱疲劳和磨损的剩余寿命预测方法及系统。

背景技术:

1、地下储气库的注采管柱是一种特殊的管柱,用于在地下储存天然气的过程中输送天然气进出地层的工具。在注气阶段,管柱将天然气从地面输送到储气层;在采气阶段,则将储存的天然气从地层输回地面,地下储气库注采管柱相较于传统油气井,具有尺寸大、所处环境及受力条件复杂、服役时间更长、深埋于地下不易维修等特点。在地下储气库生产运营过程中,注采管柱不仅承受复杂载荷作用,同时会遭受腐蚀性介质和温度作用。使得注采管柱产生微小损伤和疲劳裂纹,并进一步发展成为注采结构破坏、管柱断裂入井等失效事故,有巨大的安全隐患,地下储气库安全事故发生的根源一半以上都与管柱破损有关,所以需对管柱的健康检测和寿命预测引起足够重视。

2、现有技术中的,公开号为cn103967428b提供了一种钻柱疲劳失效风险的评价方法,其通过实际井眼轨迹的全井钻柱动力学模型模拟实际钻进过程中的钻柱受力特征,得到的动态应力反映实际工作中的钻柱应力状态,并综合考虑钻进过程中应力的变化频率对钻柱疲劳失效的影响,确定疲劳极限强度时的疲劳寿命,公开号为cn116893132a提供了一种分析ccus注采管柱剩余寿命和剩余强度的方法,其通过对比ccus注采管柱屈服强度与均匀腐蚀产生的应力来进行剩余强度及剩余寿命的预测,无论是通过注采管的疲劳强度,还是通过注采管的腐蚀情况对于注采管的使用寿命进行评价和预测,都没有考虑到在实际工作环境中注采管柱会由于工作条件影响产生的各种形变。

3、在实际的工作中注采管的内部压力、外部载荷、温度变化或是地质活动均会引起注采管的形变,形变会逐步削弱管道的承载能力,直到最终发生断裂,因此,现有技术的不足之处在于:没有综合考虑形变对于注采管柱的寿命影响,而形变又会严重影响注采管的安全运行和寿命,因此造成现有技术中对于注采管柱的寿命预测的准确率较低。

4、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供一种注采管柱疲劳和磨损的剩余寿命预测方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

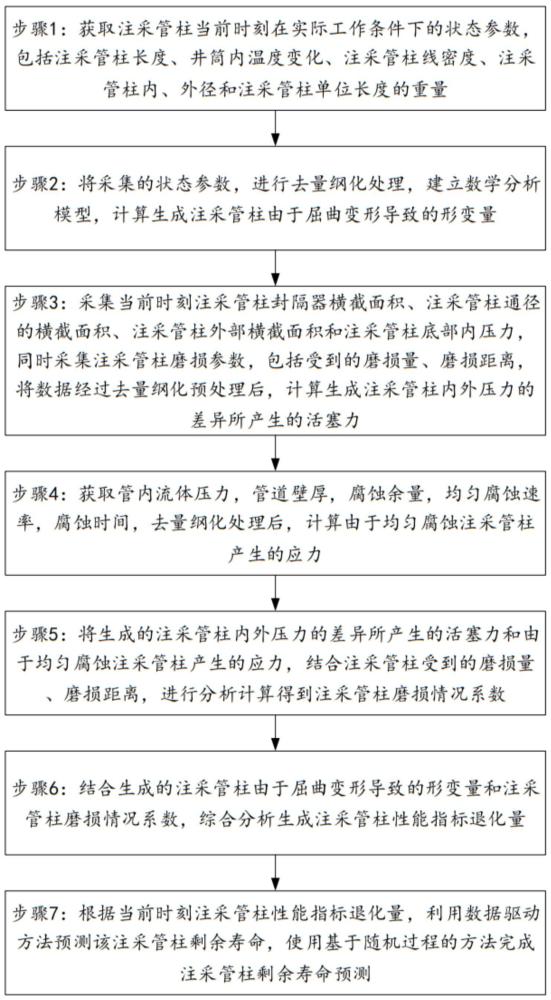

3、一种注采管柱疲劳和磨损的剩余寿命预测方法,具体步骤包括:

4、获取注采管柱当前时刻在实际工作条件下的状态参数,包括注采管柱长度、井筒内温度变化、注采管柱线密度、注采管柱内、外径和注采管柱单位长度的重量;

5、将采集的状态参数,进行去量纲化处理,建立数学分析模型,计算生成注采管柱由于屈曲变形导致的形变量;

6、采集当前时刻注采管柱封隔器横截面积、注采管柱通径的横截面积、注采管柱外部横截面积和注采管柱底部内压力,同时采集注采管柱磨损参数,包括受到的磨损量、磨损距离,将数据经过去量纲化预处理后,计算生成注采管柱内外压力的差异所产生的活塞力;

7、获取管内流体压力,管道壁厚,腐蚀余量,均匀腐蚀速率,腐蚀时间,去量纲化处理后,计算由于均匀腐蚀注采管柱产生的应力;

8、将生成的注采管柱内外压力的差异所产生的活塞力和由于均匀腐蚀注采管柱产生的应力,结合注采管柱受到的磨损量、磨损距离,进行分析计算得到注采管柱磨损情况系数;

9、结合生成的注采管柱由于屈曲变形导致的形变量和注采管柱磨损情况系数,综合分析生成注采管柱性能指标退化量;

10、根据当前时刻注采管柱性能指标退化量,利用数据驱动方法预测该注采管柱剩余寿命,使用基于随机过程的方法完成注采管柱剩余寿命预测。

11、进一步地,对采集的状态参数,包括注采管柱长度、井筒内温度变化、注采管柱线密度、注采管柱内、外径和注采管柱单位长度的重量进行去量纲化预处理,对于处理后的数据,标定注采管柱长度为,井筒内温度变化为, 注采管柱线密度为,注采管柱内、外径分别为和, 注采管柱单位长度的重量为。

12、进一步地,建立数学分析模型,计算生成注采管柱由于屈曲变形导致的形变量,包括温度效应、胡克效应和螺旋屈曲效应而引起的注采管柱变形量;

13、其中温度效应对管柱的屈曲变形的影响,由温度引起的注采管柱长度的伸缩量,标定注采管柱轴向伸缩量为,所依据的公式为:

14、

15、式中,为注采管柱轴向伸缩量,为井筒内温度变化,为注采管柱线膨胀系数;

16、标定由胡克效应引起的轴向变形为,所依据的公式为:

17、

18、式中,g为重力加速度,是沿轴向注采管柱任意一点到井口的距离,是注采管柱弹性模量;

19、注采管柱单位长度的重量,获取注采管柱参数总重量,通过将得到的总重量除以管柱的长度,即可得到单位长度的重量,所依据的公式为:

20、

21、其中,为注采管柱总重量,为管柱的长度;

22、标定由螺旋弯曲效应而引起的注采管柱轴向变形量为,所依据的公式为:

23、

24、式中,为虚构力,为内外壁的间隙,为注采管柱截面惯性矩。

25、进一步地,采集当前时刻注采管柱封隔器横截面积、注采管柱通径的横截面积、注采管柱外部横截面积和注采管柱底部内压力,将数据经过去量纲化预处理后,标定处理后的注采管柱封隔器横截面积为,注采管柱通径的横截面积为, 注采管柱外部横截面积为,注采管柱底部内压力为,计算生成由于注采管柱内外压力的差异所产生的活塞力,将活塞力标定为,所依据的公式为:

26、

27、式中,为环空压力。

28、进一步地,获取管内流体压力,管道壁厚,腐蚀余量,均匀腐蚀速率,腐蚀时间,去量纲化处理后,计算由于均匀腐蚀注采管柱产生的应力;

29、计算由于均匀腐蚀注采管柱产生的应力,标定由于均匀腐蚀注采管柱产生的应力为,所依据的公式为:

30、

31、式中,为注采管柱外径,为流体压力,为管道壁厚,为腐蚀余量,为均匀腐蚀速率,为腐蚀时间,表示焊缝系数。

32、进一步地,将生成的注采管柱内外压力的差异所产生的活塞力和由于均匀腐蚀注采管柱产生的应力,结合注采管柱受到的磨损量、磨损距离,进行分析计算得到注采管柱磨损情况系数;

33、标定磨损量为,磨损距离为,注采管柱磨损情况系数为,所依据的公式为:

34、

35、式中,磨损量为与磨损距离均大于0。

36、进一步地,结合生成的注采管柱由于屈曲变形导致的形变量和注采管柱磨损情况系数,综合分析生成注采管柱性能指标退化量;

37、标定注采管柱性能指标退化量为,所依据的计算公式为:

38、

39、其中,、、和分别为由温度引起的注采管柱长度的伸缩量、由重力引起的轴向变形由螺旋弯曲效应而引起的注采管柱轴向变形量和注采管柱磨损情况系数的预设比例系数,其中且、、和均大于0;

40、进一步地,根据当前时刻注采管柱性能指标,利用数据驱动方法预测该注采管柱剩余寿命,使用基于随机过程的方法完成注采管柱剩余寿命预测,步骤包括:

41、若设备在时刻仍未失效,且退化量为,则设备的剩余寿命如下所示:

42、

43、式中,为失效阈值,;

44、若设备在时刻失效,则时刻的剩余寿命=,利用随机过程可计算出设备的剩余寿命概率密度函数,该函数峰值即为失效阈值,取两者的差值可求得剩余寿命。

45、本发明还提供一种注采管柱疲劳和磨损的剩余寿命预测系统,所述注采管柱疲劳和磨损的剩余寿命预测系统用于执行上述的注采管柱疲劳和磨损的剩余寿命预测方法,包括:

46、第一数据采集模块,用于获取注采管柱当前时刻在实际工作条件下的状态参数,包括注采管柱长度、井筒内温度变化、注采管柱线密度、注采管柱内、外径和注采管柱单位长度的重量;

47、形变量分析模块,用于将采集的状态参数,进行去量纲化处理,建立数学分析模型,计算生成注采管柱由于屈曲变形导致的形变量;

48、第二数据采集模块,用于采集当前时刻注采管柱封隔器横截面积、注采管柱通径的横截面积、注采管柱外部横截面积和注采管柱底部内压力,同时采集注采管柱磨损参数,包括受到的磨损量、磨损距离,将数据经过去量纲化预处理后,计算生成注采管柱内外压力的差异所产生的活塞力;

49、腐蚀应力分析模块,用于获取管内流体压力,管道壁厚,腐蚀余量,均匀腐蚀速率,腐蚀时间,去量纲化处理后,计算由于均匀腐蚀注采管柱产生的应力;

50、磨损情况系数生成模块,用于将生成的注采管柱内外压力的差异所产生的活塞力和由于均匀腐蚀注采管柱产生的应力,结合注采管柱受到的磨损量、磨损距离,进行分析计算得到注采管柱磨损情况系数;

51、综合分析模块,用于结合生成的注采管柱由于屈曲变形导致的形变量和注采管柱磨损情况系数,综合分析生成注采管柱性能指标退化量;

52、智能算法分析模块,用于根据当前时刻注采管柱性能指标退化量,利用数据驱动方法预测该注采管柱剩余寿命,使用基于随机过程的方法完成注采管柱剩余寿命预测。

53、与现有技术相比,本发明的有益效果是:

54、根据获取的注采管柱当前时刻在实际工作条件下的状态参数,包括注采管柱由于环境条件,导致注采管柱屈曲变形导致的形变量;采集注采管柱结构参数,计算生成注采管柱内外压力的差异会产生活塞和由于均匀腐蚀注采管柱产生的应力,结合屈曲变形导致的形变量和注采管柱外力造成的磨损情况,评估注采管柱性能指标退化量,根据性能指标退化量,使用基于随机过程的方法完成注采管柱剩余寿命预测,此方法与现有技术仅考虑管柱腐蚀情况相比,从管柱形变量方面结合管柱腐蚀磨损情况综合考量,有效提高了注采管柱剩余寿命预测的准确率。

- 还没有人留言评论。精彩留言会获得点赞!