一种码头堆场与自动化轨道吊的安全控制系统及方法与流程

1.本发明涉及自动化安全控制技术,更具体地说,涉及一种码头堆场与自动化轨道吊的安全控制系统及方法。

背景技术:

2.我国与世界各国的贸易持续发展,集装箱港口的吞吐量不断增加,对于自动化码头的作业效率提出更高的要求,堆场作为海陆侧的中转地,是收发集装箱的纽带。

3.在自动化码头高效运转的过程中,人员进入堆场的行为都会影响自动化轨道吊(armg)的正常运行,也会影响到自己的人身安全,所以如何保证人员可以在堆场中安全的完成自己的工作任务而又能极大程度上避免影响自动化轨道吊(armg)的工作效率,是研发人员需要充分考虑的问题。

4.目前自动化码头中都是传统的垂直海岸线的物理结构,当需要进行进入堆场维修区进行维修时,都是通过设置物理隔栅杜绝人员进入,而当进入堆场维修机器时,当机器的大车无法运行时,都是人工操控大车或者通过同堆场的另一台机器进行推动将需要维修的机器赶进锚定位置,然后人员登机进行维修,这样做会极大的降低工作效率。

5.例如,当一台机器需要维护推动时,由于该机器无法移动,这样就需要同堆场另一台机器停止自动化任务,来驱离该台需要维护的机器到锚定位。

6.此外,传统码头在正常箱区都是在堆场端侧设置维修门,而堆场中间区域没有维修门,这样即使简单一些维修操作,都需要绕整个堆场区域。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明的目的是提供一种码头堆场与自动化轨道吊的安全控制系统及方法。

8.为实现上述目的,本发明采用如下技术方案:

9.一种码头堆场与自动化轨道吊的安全控制方法,包括:判断堆场内的一个区域对应的维修门是否有外部封锁;将堆场内的一个区域封锁,以此形成堆场锁闭区域,从而禁止大车进入堆场锁闭区域;判断大车的位置是否已经位于堆场锁闭区域内?若是,则禁止大车的运行并取消正在运行的指令;判断对应的维修门是否收到请求信号?若是,则将大车移出到堆场锁闭区域的边缘,并且开启对应的维修门。

10.作为本发明的一种实施方式,若大车的位置不位于堆场锁闭区域内,则进一步判断大车的目标位置是否位于堆场锁闭区域内;若是,则重新给定大车的运行位置,使得大车在堆场锁闭区域的边缘等待;若否,则大车并不占用堆场锁闭区域,大车不做处理;判断对应的维修门是否收到请求信号?若是,则开启对应的维修门。

11.作为本发明的一种实施方式,在操作人员进入堆场内的一个区域前,若堆场的维修门没有外部封锁,则进一步判断维修门是否收到请求信号?若是,则拒绝开门。

12.作为本发明的一种实施方式,堆场的一个区域包括海侧区域或陆侧区域,一个区

域的维修门包括海侧维修门或陆侧维修门。

13.作为本发明的一种实施方式,在操作人员进入堆场内的一个区域前,判断一个区域对应的维修门是否有外部封锁,并且封锁一个区域对应的维修门。

14.为实现上述目的,本发明还采用如下技术方案:

15.一种码头堆场与自动化轨道吊的安全控制系统,包括:位于堆场的维修门,维修门包括设置于堆场中央的中央维修门,以及设置于堆场侧面的侧面维修门;控制系统,控制系统包括中控控制器、服务器和客户端,其中控制器信号连接堆场大车和维修门,且中控控制器执行以下操作:中控控制器判断堆场内的一个区域对应的维修门是否有外部封锁;利用客户端将堆场内的一个区域封锁,以此形成堆场锁闭区域,从而禁止大车进入堆场锁闭区域;判断大车的位置是否已经位于堆场锁闭区域内?若是,则利用服务器禁止大车的运行并取消正在运行的指令;判断对应的维修门是否收到请求信号?若是,则利用服务器将大车移出到堆场锁闭区域的边缘,并且利用客户端开启对应的维修门。

16.作为本发明的一种实施方式,若大车的位置不位于堆场锁闭区域内,则中控控制器进一步判断大车的目标位置是否位于堆场锁闭区域内;若是,则中控控制器重新给定大车的运行位置,使得大车在堆场锁闭区域的边缘等待;若否,则大车并不占用堆场锁闭区域,大车不做处理;中控控制器判断对应的维修门是否收到请求信号?若是,则利用客户端开启对应的维修门。

17.作为本发明的一种实施方式,在操作人员进入堆场内的一个区域前,若堆场的维修门没有外部封锁,则中控控制器进一步判断维修门是否收到请求信号?若是,则客户端拒绝开门。

18.作为本发明的一种实施方式,在操作人员进入堆场内的一个区域前,中控控制器判断一个区域对应的维修门是否有外部封锁,并且利用客户端封锁一个区域对应的维修门.

19.作为本发明的一种实施方式,中央维修门包括第一中央维修门、第二中央维修门和第三中央维修门。第一中央维修门设置于堆场中央区域的一侧,第二中央维修门设置于堆场中央区域的另一侧,与第一中央维修门相对,第一中央维修门和第二中央维修门形成垂直于堆场长度方向的门禁区域。第三中央维修门设置于智能小车车道的外侧,其位置与第二中央维修门相对。

20.作为本发明的一种实施方式,堆场的一个区域包括海侧区域或陆侧区域,一个区域的维修门包括海侧维修门或陆侧维修门。

21.作为本发明的一种实施方式,堆场闭锁区域包括海侧堆场闭锁区域和陆侧堆场闭锁区域;海侧堆场闭锁区域为海侧维修门至门禁区域之间的位置,陆侧堆场闭锁区域为陆侧维修门至门禁区域之间的位置。

22.在上述技术方案中,本发明提出一种维修人员安全方便进入堆场维修或者登上机器维修的一种联动控制系统及方法,能够提升人员安全及自动化轨道吊(armg) 的高效运行。

附图说明

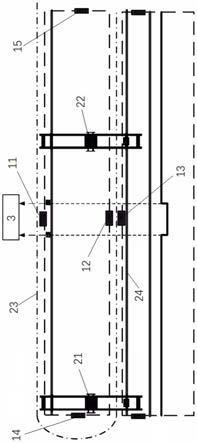

23.图1是本发明系统的应用场景示意图;

24.图2是本发明控制系统的架构图;

25.图3是本发明方法的流程图;

26.图4a和4b分别是本发明一实施方式的流程拆解示意图。

27.图中:

28.11-第一中央维修门,12-第二中央维修门,13-第三中央维修门,14-海侧维修门,15-陆侧维修门;

29.21-海侧大车,22-陆侧大车,23-集卡车道,24-智能小车车道;

30.3-控制系统,31-中控控制器,32-服务器,33-客户端。

具体实施方式

31.下面结合附图和实施例进一步说明本发明的技术方案。

32.参照图1和图2,本发明首先公开一种码头堆场与自动化轨道吊的安全控制系统3,该系统应用于码头堆场的使用场景,如图1所示,码头堆场通常是一个矩形的场地,其一侧靠海,称之为海侧,与海侧相对的一侧称之为陆侧。如图1所示,海侧是图1矩形靠左的一侧,陆侧是图1所示的矩形靠右的一侧。本领域的技术人员可以理解,上述海侧靠左、陆侧靠右仅仅只做示例之用,而并非本发明的限制。在其他实施方式中,海侧、陆侧可以另行设定,均符合本发明的技术要旨。

33.本发明针对码头堆场区域,在海侧、陆侧的中间位置设置多道维修门,并且在海侧和陆侧也分别设置维修门。

34.作为本发明的一种实施方式,如图1所示,本发明在堆场中央(即海侧、陆侧中央)设置的维修门为中央维修门。中央维修门包括第一中央维修门11、第二中央维修门12和第三中央维修门13。

35.参照图1,第一中央维修门11设置于堆场中央区域的一侧,第二中央维修门 12设置于堆场中央区域的另一侧,与第一中央维修门11相对,第一中央维修门11 和第二中央维修门12形成垂直于堆场长度方向的门禁区域。第三中央维修门13设置于智能小车车道24的外侧,其位置与第二中央维修门12相对。

36.中央维修门形成的门禁区域将堆场区域分为了海侧区域(海侧维修区)和陆侧区域(陆侧维修区),海侧区域和陆侧区域各自对应的维修门分别是海侧维修门14 和陆侧维修门15。

37.当所有的维修门均关闭时,封闭的堆场区域形成了堆场闭锁区域。中央维修门限定了堆场闭锁区域,堆场闭锁区域包括海侧堆场闭锁区域和陆侧堆场闭锁区域;海侧堆场闭锁区域为海侧维修门14至门禁区域之间的位置,陆侧堆场闭锁区域为陆侧维修门15至门禁区域之间的位置。

38.本发明系统在u型堆场海侧和陆侧各放置一个维修门,分别作为维修人员进入海侧维修区和陆侧维修区的通道,在堆场中间位置,在自动化轨道吊(armg)小车运行方向上放置三个维修门(第一中央维修门11,第二中央维修门12,第三中央维修门13),作为维修人员跨越堆场及轨内集卡车道23去维修无人搬运车 (automated guided vehicle,agv)或者自动化轨道吊(armg),该小车方向上3 个维修门逻辑上相互独立,既可从集卡车道23请求跨轨进入堆场,然后从agv侧锁门离开,也可从agv侧请求进入堆场,然后跨轨从集卡车道23

离开。

39.在上述结构中,本发明针对新型u型物理结构的堆场,该型堆场没有像传统形式的在海陆侧设定固定的交互区,armg可以通过两端悬臂在堆场的任意位置进行交互完成集装箱的收发,这也就会产生当维修人员需要进入堆场维护时,armg需要知道当前的堆场的各个门的状态及时作出反应,避免危险事故发生,同时也要保证人员安全进入堆场。

40.参照图2,控制系统3包括中控控制器31、服务器32和客户端33,控制器整体与堆场上的各个维修门、大车等设备通信连接(信号连接),并且中控控制器31 信号连接堆场大车和维修门。

41.作为本发明的一种优选实施方式,结合图1和图2所示,每个维修门上都一个门信号采集器和警示灯,信号采集器负责采集当前门的请求信号和门的状态,而警示灯用于提醒维修人员当前可以进行的动作。

42.相对于其他自动化码头上的每个堆场放个从站采集器和数据库的数据传输方式,本发明的客户端33采用一个opc_ua cl ient作为堆场所有维修门的采集数据接口,为了缩短时延,本发明的服务器32选用cpl410型号的plc作为数据中转站,因为该型plc内置了linux微操作系统并且内置了opcserver,这样数据采集端可以直接遵从opc_ua协议与plc进行通信,然后数据经过plc内部转到vxworks进行plc的逻辑处理,极大缩短了时间传输延时。

43.综合图1、图2所示,本发明对u型堆场的维修门进行改进,并且增加对armg 的感应限位进行,将中央维修门的两侧预埋磁钉用于硬件保护,安装门控制箱对门的相关信号进行采集。

44.根据图1所示的系统结构,本发明根据当前armg的大车位置来校验磁铁位置,当磁铁位置无效且此时有开门被打开,大车驶入该门区域时则紧急停止armg,若大车位置有效,但此时armg驶入门的周围区域且跨轨门处于打开状态则紧急停止armg。

45.作为本发明的一种优选实施方式,本发明选用cpl410作为数据采集主站,并选用cpe305作为armg的控制器,采用opc_ua客户端33程序读取堆场所有门的信号并通过opc协议将数据发送到cpl410的服务器32端,并通过egd协议将相关数据分发到单机armg的plc端,由plc完成相关的控制。开发cms界面实现对堆场区域的主动封锁功能,当有优先级较高的封锁请求时,控制系统3实现对门的周围区域进行封锁,声明该区域被锁闭禁止进入。

46.参照图3,基于本发明的上述系统,本发明还公开一种一种码头堆场与自动化轨道吊的安全控制方法,其主要包括以下步骤:

47.步骤s1:控制系统3利用中控控制器31判断堆场内的一个区域对应的维修门是否有外部封锁。若是,则执行步骤s6,若否,则执行步骤s3。

48.步骤s2:在步骤s1的判断之后,操作人员即将进入上述堆场内的一个区域(例如陆侧区域)。此时,操作人员联系中控,中控人员通过gui封锁陆侧维修门15。

49.步骤s3:若步骤s1的判断不通过,则进一步判断当前是否收到对应的维修门的请求信号?若是,则执行步骤s4,若否,则执行步骤s5。

50.步骤s4:中控控制器31拒绝开门。

51.步骤s5:对应的维修门没有请求信号,不对门禁做处理。

52.步骤s6:在步骤s1判断通过之后,控制系统3通过中控控制器31,利用客户端33将

上述堆场内的一个区域(例如陆侧区域或海侧区域)封锁,以此形成堆场锁闭区域,从而禁止大车进入堆场锁闭区域。

53.步骤s7:判断当前大车的位置是否已经位于堆场锁闭区域内?若是,则执行步骤s8和s9,若否,则执行步骤s14。

54.步骤s8:在步骤s7判断通过之后,禁止自动化轨道吊(armg)大车的起升运行。

55.步骤s9:在步骤s7判断通过之后,取消当前正在运行的自动化轨道吊(armg) 大车的指令。

56.步骤s10:在步骤s8和s9均执行完成之后,判断对应的维修门是否收到请求信号?若是,则执行步骤s11,若否,则执行步骤s12。

57.步骤s11:若当前的自动化轨道吊(armg)大车为海侧大车21,则移出海侧大车21至堆场锁闭区域的边缘,若当前的自动化轨道吊(armg)大车为陆侧大车22,则移出陆侧大车22至堆场锁闭区域的边缘。之后,执行步骤s13。

58.步骤s12:在步骤s10判断为否时,中控控制器31不做处理。

59.步骤s13:中控控制器31发出允许开启对应的维修门的指令。

60.步骤s14:在步骤s7的判断为否时(即大车的位置不位于堆场锁闭区域内),则进一步判断大车的目标位置是否位于堆场锁闭区域内?若是,则执行款步骤s15,若否,则执行步骤s16。

61.步骤s15:重新给定自动化轨道吊(armg)大车的运行位置,使得大车在堆场锁闭区域的边缘等待(例如在冷藏箱区边缘等待)。

62.步骤s16:自动化轨道吊(armg)大车并不占用堆场锁闭区域,自动化轨道吊 (armg)大车不做处理。

63.步骤s17:在步骤s15和s16均执行完成之后,判断对应的维修门是否收到请求信号?若是,则执行步骤s18,若否,则执行步骤s19。

64.步骤s18:中控控制器31发出允许开启对应的维修门的指令。

65.步骤s19:中控控制器31不做处理。

66.通过图1、图2可见,当前自动化码头每个堆场都有两台机器工作,当有人员请求开门进入堆场时,不能粗暴的直接让机器紧急停止,因为无法评估维修人员的工作时长,这样操作会极大的降低码头作业的工作效率和影响机器的使用寿命。

67.因此,图3所示的方法在算法上对此进行了改进,控制系统3会根据该堆场的两台机器(海侧大车21、陆侧大车22)当前不同的工作状态,综合判断是否允许操作人员将门打开,并且在堆场区域声明锁闭区,不允许任何机器进入该锁闭区。

68.在控制系统3中,客户端33的门禁系统gui提供给拥有更高控制权的中控使用,中控人员通过gui可以主动对门区域进行封锁,而服务器32接收到封锁命令后,会取消当前执行的自动化指令自动移出封锁区或者在封锁区域边缘等待。

69.由于堆场(例如u型堆场)存在操作人员反复跨越轨道的动作,为了保证操作人员的绝对安全,图3所示的方法在软件算法保护的基础上,设计限位磁块进行硬件保护,在该堆场两台armg远侧各装一个感应限位,在跨轨门的两侧各装一个感应磁块,当armg每次扫描到磁块信号都会反置,从而可以判断当前大车位置是否进入跨轨门区域。

70.作为图3所示方法的另一种实施方式,当有外部请求开门信号,armg若此时收到封

锁门的请求,则将门的周围区域进行封锁,对当前armg的大车位置及收到指令的目标位置进行判断,若在该区域armg则自动移出该区域或者在封锁区的边缘进行等待,若该机器正在自动化作业,则取消当前的命令。若机器不在锁闭区域工作,则可直接允许门被打开。

71.在本实施例的流程下,图3所示的步骤s1和s2将发生变化。

72.步骤s1’:判断当前agv小车方向的三个维修门中任意一个是否被封锁?

73.步骤s2’:若是,则当操作人员进入堆场中间区域进行维修时,联系中控人员,中考那个人员通过gui封锁堆场中央维修门。

74.步骤s3-s19与上述流程相同,这里不再赘述。

75.下面通过一个例子来说明本发明的上述技术方案。

76.参照图4a和图4b,本发明的系统和方法可以结合应用在维修人员、门禁系统、控制系统3的交互场景中。图4a和4b的流程包括了在一个实施方案中,维修人员、门禁系统、控制系统3三者之间的互相交互,并最终完成操作人员检修的一个具体案例。

77.如图4a所示,首先在步骤s20中,维修人员刷卡请求开门。此时,门禁系统执行步骤s21,判断维修人员的卡是否有效,若有,则执行步骤s22,若否,则执行步骤s27。

78.步骤s22,门禁系统向控制系统3系统发送开门请求信号,此时红灯闪烁。控制系统3执行步骤s24,收到门禁系统的开门请求信号,向海侧维修门14和陆侧维修门15发出开门请求。

79.步骤s24执行之前,控制系统3执行步骤s23,即向门禁系统发送开门允许信号。步骤s24执行之后,控制系统3执行步骤s25,收到开门请求信号,根据当前 argm状态,控制系统3判断是否允许发出开门允许。同时,步骤s24完成之后,控制系统3执行步骤s29,判断在60s内是否收到开门允许?若是,则执行步骤s32,若否,则门禁系统执行步骤s28,即60s内未收到开门允许信号,报警红灯闪烁变为红灯常亮。

80.另一方面,若步骤s22判断为否,则门禁系统执行步骤s26,验证无效,门禁系统拒绝请求,并且发出警报提示。之后,维修人员可以执行步骤s25,联系中控人员进行处理。

81.此时,控制系统3执行步骤s32,向门禁系统发送开门允许信号。门禁系统进一步执行步骤s31,接受开门允许信号,将维修门的门锁打开,红灯闪烁变为绿灯常亮。在维修人员获得许可之后,维修人员执行步骤s30,维修人员可以进入维修门。

82.维修人员进入之后,门禁系统执行步骤s33,收到门锁反馈,维修门被打开的信号。之后,控制系统3执行步骤s34,收到维修门被打开的信号。

83.步骤s35判断维修人员是否将维修门关闭,若是,则执行步骤s36,若否,则执行步骤s37。门禁系统执行步骤s36,收到维修门的门锁反馈关闭的信号之后,绿灯常亮变为红灯常亮,之后,执行步骤s38。控制系统3执行步骤s37,即在步骤s35的判断为否时,表示维修人员并未关闭维修门,此时控制系统3将该维修门的门禁区域封锁。

84.控制系统3执行步骤s38,即收到当前门禁区域已经关闭的信号之后,控制系统3进一步执行步骤s39,允许维修人员在门禁区域内作业。

85.图4a表示了维修人员从外部进入堆场中间区域进行作业的流程,而图4b表示了维修人员作业完成之后,从堆场离开的流程。

86.如图4b所示,步骤s40中,当维修人员完成工作任务后,按请求出门按钮。此时,门禁系统执行步骤s41,向控制系统3发送开门请求信号,此时红灯闪烁。控制系统3执行步骤

s42,收到门禁系统的请求出门信号之后,继续执行步骤s43。

87.在步骤s43中,控制系统3判断在60s内是否收到开门允许指令?若是,则执行步骤s47,若否,则执行步骤s43。步骤s43中,门禁系统60s内未接受开门允许信号,此时红灯闪烁变为红灯常亮。

88.步骤s47中,步骤s44的判断通过之后,控制系统3向门禁系统发送开门允许信号。之后,门禁系统执行步骤s46,接受开门允许信号,将维修门的门锁打开,红灯闪烁变为红灯常亮。此时,维修人员执行步骤s45,打开维修门。

89.此时,门禁系统执行步骤s48,收到维修门的门锁反馈的维修门被打开的信号。之后,控制系统3执行步骤s49,收到维修门已经被打开的信号。

90.步骤s50中,判断维修人员是否关闭维修门?若是,则执行步骤s51,若否,则执行步骤s52。门禁系统执行步骤s51,收到维修门的门锁被关闭的信号,绿灯常亮变成红灯常亮,完成之后执行步骤s53。

91.控制系统3执行步骤s52,即当步骤s50的判断为否时,控制系统3将对应的门禁区域封锁。控制系统3另外执行步骤s53,当前状态为维修门已经被关闭。

92.步骤s54中,维修人员按下任务完成按钮之后,门禁系统执行步骤s55,收到任务完成信号,且收到维修门被关闭的信号。之后,控制系统3执行步骤s56,收到任务完成信号或者复位信号,且当前的维修门被关闭,直接改写初始状态。通知,控制系统3还执行步骤s57,通过gui界面对故障信号进行复位。

93.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1