计算机板卡的检测方法、装置和系统与流程

本技术涉及计算机板卡检测,尤其涉及一种计算机板卡的检测方法、装置和系统。

背景技术:

1、在现代电子制造领域,确保计算机板卡的质量和可靠性是至关重要的。随着技术的不断进步,计算机板卡的复杂性也在增加,这导致了对检测方法的持续创新需求。传统的检测方法,如视觉检查或基于特定功能的测试,往往无法全面捕捉到所有潜在的质量问题,尤其是那些在正常操作条件下不易发现的微观缺陷。此外,单一的测试方法可能缺乏灵活性,无法适应生产过程中的变化,或者对新引入的板卡设计做出响应。

2、因此,业内迫切需要一种能够全面评估计算机板卡在多种操作条件下性能的检测方法。

技术实现思路

1、本技术提供一种计算机板卡的检测方法、装置和系统,以提高计算机板卡缺陷识别的准确率。

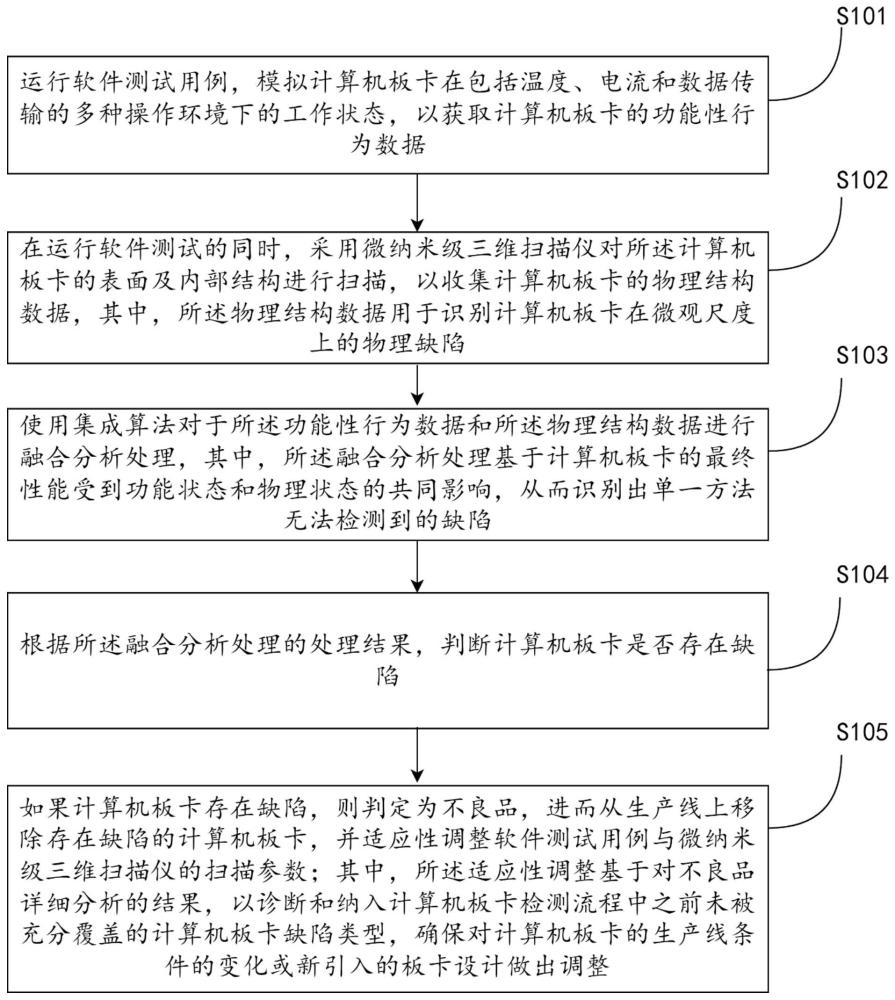

2、本技术提供一种计算机板卡的检测方法,包括:

3、运行软件测试用例,模拟计算机板卡在包括温度、电流和数据传输的多种操作环境下的工作状态,以获取计算机板卡的功能性行为数据;

4、在运行软件测试的同时,采用微纳米级三维扫描仪对所述计算机板卡的表面及内部结构进行扫描,以收集计算机板卡的物理结构数据,其中,所述物理结构数据用于识别计算机板卡在微观尺度上的物理缺陷;

5、使用集成算法对于所述功能性行为数据和所述物理结构数据进行融合分析处理,其中,所述融合分析处理基于计算机板卡的最终性能受到功能状态和物理状态的共同影响,从而识别出单一方法无法检测到的缺陷;

6、根据所述融合分析处理的处理结果,判断计算机板卡是否存在缺陷;

7、如果计算机板卡存在缺陷,则判定为不良品,进而从生产线上移除存在缺陷的计算机板卡,并适应性调整软件测试用例与微纳米级三维扫描仪的扫描参数;其中,所述适应性调整基于对不良品详细分析的结果,以诊断和纳入计算机板卡检测流程中之前未被充分覆盖的计算机板卡缺陷类型,确保对计算机板卡的生产线条件的变化或新引入的板卡设计做出调整。

8、更进一步地,所述计算机板卡的检测方法,还包括:

9、存储检测过程中的检测数据,所述检测数据包括功能性行为数据、物理结构数据以及融合分析处理的处理结果,并利用所述检测数据持续优化软件测试用例和三维扫描参数,以实现检测系统的自我校准和自我优化,增强系统对计算机板卡各类型质量差异的适应能力和对生产过程中变化的响应性。

10、更进一步地,所述使用集成算法对于所述功能性行为数据和所述物理结构数据进行融合分析处理,包括:

11、利用多维尺度分析和主成分分析将所述功能性行为数据和物理结构数据转化为标准化的特征向量;

12、利用标准化的特征向量,使用基于深度学习的特征学习模型,通过学习数据的内在结构来辨识和提取功能性和物理特征之间的潜在关联,从而为每个计算机板卡生成一个综合特征表示;

13、将所述综合特征表示输入一个基于模糊逻辑的集成学习框架,所述集成学习框架将所述综合特征表示与一组预定义的缺陷模式进行智能匹配,从而识别出通过单一测试无法检测到的潜在缺陷;

14、采用基于因果推理的解释算法来分析潜在缺陷的成因,并将复杂的数据和模式转化为直观的报告和图表,从而为技术人员提供一个明确的视觉和理论依据来理解检测结果,以便于进一步的决策和行动。

15、更进一步地,所述利用多维尺度分析和主成分分析将所述功能性行为数据和物理结构数据转化为标准化的特征向量,包括:

16、对功能性行为数据和物理结构数据分别进行数据归一化处理,计算各自数据集中每个数据点相对于其数据集均值的偏差,并利用所述偏差对原始数据点进行标准化处理,从而形成两个独立的、规范化的功能性行为数据集和物理结构数据集;

17、分别对规范化的功能性行为数据集和物理结构数据集应用多维尺度分析,通过构建数据点间的距离矩阵,并执行非线性降维技术,为每一个数据集生成相应的低维空间坐标;

18、整合功能性行为数据集和物理结构数据集分别对应的低维空间坐标,生成一个联合数据矩阵,并在该联合数据矩阵上计算协方差矩阵;

19、利用所述协方差矩阵执行主成分分析,以确定联合数据集的主要变异方向,并提取出与最大特征值相对应的特征向量,形成一个综合的主成分特征向量集;

20、对所述综合的主成分特征向量集进行规模调整处理,使各维度特征具有相同的量级,以得到标准化特征向量。

21、更进一步地,所述特征学习模型包括:

22、输入层,用于接收标准化特征向量;

23、双通道特征处理层,包括两个并行的子网络,第一子网络配置有针对时间序列数据特征优化的深度网络结构,第二子网络配置有针对空间数据特征优化的深度网络结构,每个子网络分别提取所述融合特征向量中的时间序列特征和空间特征,并输出两个独立的特征表示;

24、关联学习层,配置有自定义的注意力机制,用于整合所述双通道特征处理层的输出,通过学习时间序列特征表示和空间特征表示之间的潜在关联来生成一个特征表示;

25、深度特征融合层,用于接收所述关联学习层的输出,通过一系列全连接层对综合的特征表示进行进一步的整合和提炼,形成用于表征计算机板卡状态的综合特征表示;

26、输出层,配置有全连接层和softmax激活函数,用于将所述深度特征融合层的综合特征表示转化为描述计算机板卡可能状态的概率分布或分类标签。

27、更进一步地,所述特征学习模型的损失函数l定义为:

28、

29、其中,c是输出层的输出的类别的总数,ym是真实标签的独热编码向量,是对应的模型输出,m是样本的序数;

30、其中,lce是交叉熵损失,定义为:

31、

32、其中,ymn表示真实标签向量ym中第n个元素的值;表示模型输出向量中第n个元素的值;

33、lwhd是针对难以检测缺陷的加权损失,定义为:

34、

35、其中,ymc是真实标签向量中难以检测缺陷类别的元素,是预测向量中对应的元素,α、β是用于平衡两部分损失的超参数。

36、更进一步地,所述自定义的注意力机制包括:

37、利用变分自编码器来评估时间序列特征与空间特征之间的相关性,确定时间序列特征与空间特征对于缺陷检测的共同贡献;

38、基于变分自编码器的评估结果,为每个特征分配权重;

39、进行特征加权融合,并根据分配的权重合并时间序列特征和空间特征,生成针对缺陷检测的特征表示。

40、更进一步地,所述变分自编码器进一步包括一个正则化项,该正则化项基于kullback-leibler散度来惩罚变分自编码器潜在空间的分布偏差,确保生成的特征表示不仅准确地反映了原始数据的特性,同时也具有良好的泛化能力。

41、本技术提供一种计算机板卡的检测装置,包括:

42、测试单元,用于运行软件测试用例,模拟计算机板卡在包括温度、电流和数据传输的多种操作环境下的工作状态,以获取计算机板卡的功能性行为数据;

43、扫描单元,用于在运行软件测试的同时,采用微纳米级三维扫描仪对所述计算机板卡的表面及内部结构进行扫描,以收集计算机板卡的物理结构数据,其中,所述物理结构数据用于识别计算机板卡在微观尺度上的物理缺陷;

44、分析单元,用于使用集成算法对于所述功能性行为数据和所述物理结构数据进行融合分析处理,其中,所述融合分析处理基于计算机板卡的最终性能受到功能状态和物理状态的共同影响,从而识别出单一方法无法检测到的缺陷;

45、判断单元,用于根据所述融合分析处理的处理结果,判断计算机板卡是否存在缺陷;

46、调整单元,用于如果计算机板卡存在缺陷,则判定为不良品,进而从生产线上移除存在缺陷的计算机板卡,并适应性调整软件测试用例与微纳米级三维扫描仪的扫描参数;其中,所述适应性调整基于对不良品详细分析的结果,以诊断和纳入计算机板卡检测流程中之前未被充分覆盖的计算机板卡缺陷类型,确保对计算机板卡的生产线条件的变化或新引入的板卡设计做出调整。

47、本技术提供一种计算机板卡的检测系统,包括:

48、数据采集模块,包括中央处理单元和存储单元,其中存储单元中预装有操作指令,用于模拟计算机板卡在多种环境条件下的工作状态,并生成相应的功能性行为数据;

49、微纳米级三维成像设备,与数据采集模块同步操作,用于扫描计算机板卡的表面及内部结构并收集物理结构数据,所述数据用于识别计算机板卡的微观尺度物理缺陷;

50、分析处理单元,配备有数据处理硬件和软件资源,接收来自数据采集模块和三维成像设备的数据,并利用集成算法进行融合分析,以识别潜在缺陷;

51、缺陷检测模块,连接分析处理单元,用于评估融合分析结果,并确定计算机板卡是否符合质量标准;

52、用户界面终端,为技术操作人员提供交互界面,用于展示检测结果、融合分析反馈和实时系统状态,以及接收用户输入的调整命令;

53、远程监控单元,包括至少一个网络接口,用于远程传输检测数据、系统状态和警报信息到中心监控站或移动终端。

54、本技术提出的技术方案具有以下有益的技术效果:

55、(1)通过集成软件测试和微纳米级三维扫描技术,实现了对计算机板卡功能性行为和物理结构的全面检测。这种双重检测机制可以大幅度提高识别各类缺陷,特别是在传统方法中不易发现的微观尺度上缺陷的准确性和可靠性。。

56、(2)使用集成算法进行融合分析处理,它能够综合考虑功能性和物理数据的共同影响,进而揭示单一测试方法无法检测到的潜在缺陷。这样的全方位检测方式使得缺陷识别更为精确,降低了漏检和误检的风险,从而提升了整个生产线的质量控制水平。

57、(3)通过对不良品的详细分析,该方法能够适应性地调整软件测试用例和扫描仪参数,增强检测系统的灵活性和适应性。这种动态调整机制使得检测系统能够快速适应生产线条件的变化和新板卡设计的引入,确保了检测流程的持续优化和改进。

58、(4)提高了生产效率和经济效益,减少了因缺陷导致的返工和废品产生,同时也为技术人员提供了明确的诊断和决策依据,从而有助于提高维修效率和降低维护成本。

- 还没有人留言评论。精彩留言会获得点赞!