磁带及磁记录回放装置的制作方法

磁带及磁记录回放装置

1.本技术是2020年3月27日递交的中国专利申请no.201880062980.4(国际申请号为pct/jp2018/033530,发明名称:磁带及磁记录回放装置)的分案申请。

技术领域

2.本发明涉及一种磁带及磁记录回放装置。

背景技术:

3.磁记录介质中有带状和盘状,在数据存储用途中主要使用带状的磁记录介质即磁带。通常,通过使磁带的表面(磁性层表面)与磁头接触并滑动来进行对磁带的信息记录和/或回放。作为磁带,广泛使用在非磁性支撑体上设置有除了强磁性粉末及粘结剂以外还包含研磨剂的磁性层的结构的磁带(例如参考专利文献1)。

4.以往技术文献

5.专利文献

6.专利文献1:日本特开2005

‑

243162号公报

技术实现要素:

7.发明要解决的技术课题

8.作为对磁带要求的性能之一,可举出将记录于磁带的信息回放时能够发挥优异的电磁转换特性。然而,若在重复磁性层表面与磁头的滑动时,导致磁性层表面和/或磁头被刮削,则有可能产生磁性层表面与磁头的回放元件之间的距离变宽的现象(所谓间距损失)。关于这一点,例如专利文献1中所记载,使磁性层含有研磨剂有助于通过研磨剂对磁性层表面带来磁头清洁性。通过对磁性层表面带来磁头清洁性,能够抑制因磁性层表面被刮削而产生的异物夹杂于磁性层表面与磁头之间而产生间距损失。然而,另一方面,越提高磁性层表面的磁头清洁性,磁头通过与磁性层表面的滑动而越容易被刮削,因此仍然会产生间距损失。这种间距损失会成为重复回放记录于磁带的信息时电磁转换特性劣化的现象(以下,也称为“在重复回放时的电磁转换特性的降低”。)的原因。

9.然而,近年来,用于数据存储用途的磁带有时在温度及湿度被管理的数据中心等低温低湿环境下(例如温度10~15℃且相对湿度10~20%程度的环境下)使用。但是,从降低用于管理温度及湿度的空调成本的观点考虑,期望能够比现在更放宽使用时的温度及湿度的管理条件,或者不需要进行管理。

10.鉴于以上,本发明人等研究了放宽使用磁带时的温度及湿度的管理条件或不需要对其进行管理。其结果,明确了在放宽温度及湿度的管理条件或不需要对其进行管理的环境下(以下,记载为“高温高湿环境下”。),容易发生在重复回放时的电磁转换特性的降低。另外,高温高湿环境下为例如,气氛温度30~45℃且相对湿度65%以上(例如65~90%)的环境下。

11.因此,本发明的目的在于提供一种抑制了在高温高湿环境下的重复回放时的电磁

转换特性的降低的磁带。

12.用于解决技术课题的手段

13.本发明的一方式涉及一种磁带,其在非磁性支撑体上具有包含强磁性粉末及粘结剂的磁性层,其中,

14.上述磁性层包含氧化物研磨剂,

15.根据对上述磁性层的表面照射聚焦离子束(fib;focusedionbeam)来获取的二次离子像求出的上述氧化物研磨剂的平均粒径(以下,也记载为“fib研磨剂直径”。)为0.04μm以上且0.08μm以下,

16.并且在上述磁性层的面内方向上测量的折射率nxy与在上述磁性层的厚度方向上测量的折射率nz的差分的绝对值δn(以下,也记载为“(磁性层的)δn”。)为0.25以上且0.40以下。

17.在一方式中,上述氧化物研磨剂可以为氧化铝粉末。

18.在一方式中,上述折射率nxy与上述折射率nz的差分(nxy

‑

nz)可以为0.25以上且0.40以下。

19.在一方式中,上述强磁性粉末可以为强磁性六方晶铁氧体粉末。

20.在一方式中,上述磁带能够在上述非磁性支撑体与上述磁性层之间具有包含非磁性粉末及粘结剂的非磁性层。

21.在一方式中,上述磁带能够在上述非磁性支撑体的与具有上述磁性层的表面侧相反的表面侧具有包含非磁性粉末及粘结剂的背涂层。

22.本发明的另一方式涉及一种包括上述磁带及磁头的磁记录回放装置。

23.发明效果

24.根据本发明的一方式,能够提供一种能够抑制在高温高湿环境下的重复回放时的电磁转换特性的降低的磁带。并且,根据本发明的一方式,能够提供一种包括上述磁带的磁记录回放装置。

具体实施方式

25.[磁带]

[0026]

本发明的一方式涉及一种磁带,其在非磁性支撑体上具有包含强磁性粉末及粘结剂的磁性层,其中,上述磁性层包含氧化物研磨剂,根据对上述磁性层的表面照射聚焦离子束来获取的二次离子像求出的上述氧化物研磨剂的平均粒径(fib研磨剂直径)为0.04μm以上且0.08μm以下,且在上述磁性层的面内方向上测量的折射率nxy与在上述磁性层的厚度方向上测量的折射率nz的差分的绝对值δn为0.25以上且0.40以下。

[0027]

在本发明及本说明书中,“磁性层(的)表面”与磁带的磁性层侧表面的含义相同。并且,在本发明及本说明书中,“强磁性粉末”是指多个强磁性粒子的集合。“集合”并不限定于构成集合的粒子直接接触的方式,还包含粘结剂、添加剂等夹杂于粒子彼此之间的方式。以上几点关于本发明及本说明书中的非磁性粉末等各种粉末也相同。

[0028]

在本发明及本说明书中,“氧化物研磨剂”表示莫氏硬度大于8的非磁性氧化物粉末。

[0029]

在本发明及本说明书中,fib研磨剂直径设为通过以下方法求出的值。

[0030]

(1)二次离子像的获取

[0031]

通过聚焦离子束装置,获取求出fib研磨剂直径的对象磁带的磁性层表面的25μm见方(25μm

×

25μm)区域的二次离子像。作为聚焦离子束装置,能够使用hitachihigh

‑

technologiescorporation.制造的mi4050。

[0032]

作为获取二次离子像时的聚焦离子束装置的光束照射条件,设定如下:加速电压30kv、电流值133pa(皮安)、光束尺寸30nm及亮度50%。对磁性层表面不进行拍摄前的涂布处理。通过二次离子检测器检测二次离子(si;secon daryion)信号,并拍摄二次离子像。二次离子像的拍摄条件通过以下方法确定。通过对磁性层表面的未拍摄区域三个部位实施acb(autocontrastbrightne ss:自动对比亮度)(即实施3次acb)来稳定图像的色调,从而确定对比基准值及亮度基准值。将从通过此acb确定的对比基准值降低1%的对比值及上述亮度基准值作为拍摄条件。选择磁性层表面的未拍摄区域,并在上述中确定的拍摄条件下拍摄二次离子像。从所拍摄的图像消除表示尺寸等的部分(微米线条、十字标记等),获取2000像素

×

2000像素的像素数的二次离子像。关于拍摄条件的具体例,能够参考后述的实施例。

[0033]

(2)fib研磨剂直径的计算

[0034]

将上述(1)中获取的二次离子像读入图像处理软件,并按照以下步骤进行二值化处理。作为图像分析软件,例如能够使用免费软件imagej。

[0035]

将在上述(1)中获取的二次离子像的色调变更为8bit。关于用于二值化处理的阈值,将下限值设为250灰度、上限值设为255灰度,通过这两个阈值执行二值化处理。二值化处理后,通过图像分析软件进行噪声成分去除处理。噪声成分去除处理例如能够通过以下方法进行。在图像分析软件imagej中,选择噪声剪切处理降噪(despeckle),在分析颗粒(analyzeparticle)中设定size(尺寸)4.0

‑

infinity(无限),从而进行噪声成分的去除。

[0036]

在如此获得的二值化处理图像中,将发白的各部分判断为氧化物研磨剂,通过图像分析软件求出发白部分的个数,且求出发白的各部分的面积。根据在此所求出的发白的各部分的面积,求出各部分的当量圆直径。具体而言,根据所求出的面积a,通过(a/π)^(1/2)

×

2=l计算当量圆直径l。

[0037]

在求出fib研磨剂直径的对象磁带的磁性层表面的不同部位(25μm见方)实施4次以上工序,并根据所获得的结果,通过fib研磨剂直径=σ(li)/σi计算fib研磨剂直径。σi是在通过实施4次来获得的二值化处理图像中观察到的发白部分的总数。σ(li)是针对在通过实施4次来获得的二值化处理图像中观察到的发白的各部分求出的当量圆直径l的总计。关于发白部分,也可能存在仅该部分的一部分包含在二值化处理图像的情况。此时,不包含该部分而求出σi及σ(li)。

[0038]

并且,在本发明及本说明书中,在磁性层的面内方向上测量的折射率nxy与在磁性层的厚度方向上测量的折射率nz的差分的绝对值δn设为通过以下方法求出的值。

[0039]

关于在磁性层的各方向上的折射率,通过分光椭圆偏光法并使用两层模型来求出。为了通过分光椭圆偏光法并使用两层模型来求出磁性层的折射率,使用与磁性层相邻的部分的折射率的值。以下,以求出磁性层的折射率nxy及nz的情况为例,对具有在非磁性支撑体上依次层叠有非磁性层和磁性层的层结构的磁带进行说明。但是,本发明的一方式所涉及的磁带也可以为在非磁性支撑体上不隔着非磁性层而直接层叠有磁性层的层结构

的磁带。关于该结构的磁带,使用磁性层和非磁性支撑体的两层模型,以与以下方法相同的方式求出在磁性层的各方向上的折射率。并且,以下所记载的入射角度为将垂直入射时的入射角度设为0

°

时的入射角度。

[0040]

(1)测量用试样的准备

[0041]

关于在非磁性支撑体的与具有磁性层的表面相反的一侧的表面上具有背涂层的磁带,在去除从磁带切出的测量用试样的背涂层之后进行测量。能够通过使用溶剂来溶解背涂层等公知的方法进行背涂层的去除。作为溶剂,例如能够使用甲乙酮。但是,只要是能够去除背涂层的溶剂即可。通过公知的方法对去除背涂层后的非磁性支撑体表面进行表面粗糙化,以使在利用椭偏仪的测量中,在该表面上的反射光不被检测到。关于表面粗糙化,例如能够通过使用砂纸对去除背涂层后的非磁性支撑体表面进行研磨的方法等来进行。关于从不具有背涂层的磁带切出的测量用试样,对与具有磁性层的表面相反的一侧的非磁性支撑体表面进行表面粗糙化。

[0042]

并且,为了测量下述非磁性层的折射率,进一步去除磁性层使非磁性层表面露出。为了测量下述非磁性支撑体的折射率,还进一步去除非磁性层使非磁性支撑体的磁性层侧的表面露出。关于各层的去除,如关于背涂层的去除所记载的那样,能够通过公知的方法来进行。另外,以下所记载的长边方向是指,在切出测量用试样之前包含于磁带时,作为磁带的长边方向的方向。这一点关于以下所记载的其他方向也相同。

[0043]

(2)磁性层的折射率测量

[0044]

使用椭偏仪,将入射角度设为65

°

、70

°

及75

°

,并从长边方向对磁性层表面照射光束直径300μm的入射光,由此测量δ(s偏振光与p偏振光的相位差)及ψ(s偏振光与p偏振光的振幅比)。在400~700nm的范围内以1.5nm刻度改变入射光的波长来进行测量,并对各波长求出测量值。

[0045]

使用各波长下的磁性层的δ及ψ的测量值,通过下述方法求出的各方向上的非磁性层的折射率以及磁性层的厚度,如下通过两层模型求出各波长下的磁性层的折射率。

[0046]

将作为两层模型的基板的第0层设为非磁性层,并将第1层设为磁性层。仅考虑空气/磁性层和磁性层/非磁性层的界面的反射并看作不存在非磁性层的背面反射的影响来制作两层模型。通过利用最小二乘法拟合来求出与所获得的测量值最匹配的第1层的折射率。作为从拟合的结果获得的波长600nm下的值,求出长边方向上的磁性层的折射率nx及从长边方向使入射光入射来测量的磁性层的厚度方向上的折射率nz1。

[0047]

将使入射光入射的方向设为磁带的宽度方向,除此以外,以与上述相同的方式,作为从拟合的结果获得的波长600nm下的值,求出宽度方向上的磁性层的折射率ny及从宽度方向使入射光入射来测量的磁性层的厚度方向上的折射率nz2。

[0048]

通过以下方法进行拟合。

[0049]

通常为“复数折射率n=η+iκ”。在此,η为折射率的实数部,κ为消光系数,i为虚数。处于复数介电常数ε=ε1+iε2(ε1和ε2满足克拉莫

‑

克若尼的关系)和ε1=η2‑

κ2ε2=2ηκ的关系,计算nx及nz1时,将nx的复数介电常数设为ε

x

=ε

x

1+iε

x

2,将nz1的复数介电常数设为ε

z1

=ε

z1

1+iε

z1

2。

[0050]

将ε

x

2设为一个高斯,并将峰位置为5.8~5.1ev、σ为4~3.5ev的任意点设为始点,且在测量波长区域(400~700nm)之外设置使介电常数偏移的参数,对测量值进行最小二乘

拟合,由此求出nx。同样地,ε

z1

2将峰位置为3.2~2.9ev、σ为1.5~1.2ev的任意点设为始点,设置偏移参数,对测量值进行最小二乘拟合,由此求出nz1。ny及nz2也同样地求出。在磁性层的面内方向上测量的折射率nxy作为“nxy=(nx+ny)/2”求出。在磁性层的厚度方向上测量的折射率nz作为“nz=(nz1+nz2)/2”求出。根据所求出的nxy和nz,求出它们的差分的绝对值δn。

[0051]

(3)非磁性层的折射率测量

[0052]

除了以下几点以外,以与上述方法相同的方式求出非磁性层的波长600nm下的折射率(长边方向上的折射率、宽度方向上的折射率、从长边方向使入射光入射来测量的厚度方向上的折射率及从宽度方向使入射光入射来测量的厚度方向上的折射率)。

[0053]

在250~700nm的范围内以1.5nm刻度改变入射光的波长。

[0054]

使用非磁性层和非磁性支撑体的两层模型,将作为两层模型的基板的第0层设为非磁性支撑体,并将第1层设为非磁性层。仅考虑空气/非磁性层和非磁性层/非磁性支撑体的界面的反射并看作不存在非磁性支撑体的背面反射的影响来制作两层模型。

[0055]

拟合时,在复数介电常数的虚部(ε2)假设7处峰(0.6ev、2.3ev、2.9ev、3.6ev、4.6ev、5.0ev、6.0ev),并在测量波长域(250~700nm)之外设置使介电常数偏移的参数。

[0056]

(4)非磁性支撑体的折射率测量

[0057]

关于用于通过两层模型求出非磁性层的折射率的非磁性支撑体的波长600nm下的折射率(长边方向上的折射率、宽度方向上的折射率、从长边方向使入射光入射来测量的厚度方向上的折射率及从宽度方向使入射光入射来测量的厚度方向上的折射率),除了以下几点以外,以与用于磁性层的折射率测量的上述方法相同的方式求出。

[0058]

不使用两层模型,而使用仅表面反射的单层模型。

[0059]

通过柯西模型(n=an+bn/λ2,n为折射率,an及bn为分别通过拟合确定的常数,λ为波长)进行拟合。

[0060]

本发明人等如下推测上述磁带能够抑制在高温高湿环境下重复回放时的电磁转换特性的降低的原因。

[0061]

上述fib研磨剂直径是能够作为磁性层中的氧化物研磨剂的存在状态的指标的值,可根据对磁性层表面照射聚焦离子束(fib)来获取的二次离子像求出。该二次离子像通过捕捉从照射了fib的磁性层表面产生的二次离子而生成。另一方面,作为磁性层中的研磨剂的存在状态的观察方法,以往,例如日本特开2005

‑

243162号公报的(专利文献1)0109段中所记载,提出有使用扫描型电子显微镜(sem;scanningelectronmicroscope)的方法。在sem中,对磁性层表面照射电子束,并捕捉从磁性层表面释放的二次电子来生成图像(sem像)。由于这种图像生成原理的相异,即使观察到同一磁性层,也和根据二次离子像求出的氧化物研磨剂的尺寸与根据sem像求出的氧化物研磨剂的尺寸不同。本发明人等反复进行深入研究的结果,完成如下:将根据上述二次离子像并通过先前记载的方法求出的fib研磨剂直径作为磁性层中的氧化物研磨剂的存在状态的新指标,并控制磁性层中的氧化物研磨剂的存在状态,以使fib研磨剂直径成为0.04μm以上且0.08μm以下。本发明人等认为,如此控制磁性层中的氧化物研磨剂的存在状态有助于能够抑制在高温高湿环境下的重复回放时的电磁转换特性的降低。具体而言,本发明人等推测fib研磨剂直径为0.08μm以下有助于抑制磁头被刮削,而fib研磨剂直径为0.04μm以上有助于抑制磁头在高温高湿环境下被刮

削并且对磁性层表面赋予磁头清洁性。

[0062]

认为与fib研磨剂直径超过上述范围的磁性层相比,氧化物研磨剂以上述fib研磨剂直径成为0.04μm以上且0.08μm以下的方式存在的磁性层的磁头清洁性低。因此,推测若不采取一些措施,则附着于磁头的异物不会被充分去除而产生间距损失,并且即使能够抑制磁头被刮削,还是会导致电磁转换特性降低。关于这一点,本发明人等认为,通过上述方法求出的δn是可以作为磁性层的表层領域中的强磁性粉末的存在状态的指标的值。推测该δn为除了磁性层中的强磁性粉末的取向状态以外还受粘结剂的存在状态、强磁性粉末的密度分布等各种因素的影响的值,从而认为通过控制各种因素将δn设为0.25以上且0.40以下的磁性层的磁性层表面的强度高而难以通过与磁头的滑动刮削。本发明人等推测,这有助于抑制在将fib研磨剂直径设为上述范围的磁性层中,磁性层表面被刮削,结果抑制在高温高湿环境下的重复回放时的电磁转换特性的降低。

[0063]

但是,以上为本发明人等的推测,并不对本发明作任何限定。

[0064]

以下,进一步对上述磁带进行详细说明。并且,在以下中,将在高温高湿环境下的重复回放时的电磁转换特性的降低也简单记载为“电磁转换特性的降低”。

[0065]

<fib研磨剂直径>

[0066]

根据对上述磁带的磁性层的表面照射fib来获取的二次离子像求出的fib研磨剂直径为0.04μm以上且0.08μm以下。认为fib研磨剂直径为0.08μm以下有助于抑制在高温高湿环境下的重复回放时磁头被刮削。并且,推测当fib研磨剂直径为0.04μm以上时,磁性层表面发挥磁头清洁性,从而有助于去除在高温高湿环境下的重复回放时磁性层表面被刮削而产生的异物。从更进一步抑制电磁转换特性的降低的观点考虑,fib研磨剂直径优选为0.05μm以上,更优选为0.06μm以上。并且,从相同的观点考虑,fib研磨剂直径优选为0.07μm以下。用于调节fib研磨剂直径的方法的具体方式进行后述。

[0067]

<磁性层的δn>

[0068]

上述磁带的磁性层的δn为0.25以上且0.40以下。认为在高温高湿环境下,在磁性层表面与磁头的滑动时摩擦系数容易上升,从而容易发生磁性层表面的刮削。认为这是在高温高湿环境下的重复回放时电磁转换特性容易降低的原因。相对于此,如先前所记载,推测δn为0.25以上且0.40以下的磁性层的磁性层表面的强度高而难以通过与磁头的滑动刮削。因此,关于δn在上述范围内的磁性层,认为即使在高温高湿环境下重复回放记录于磁性层的信息也难以发生磁性层表面的刮削,从而推测这有助于抑制电磁转换特性的降低。从更进一步抑制电磁转换特性的降低的观点考虑,δn优选为0.25以上且0.35以下。用于调节δn的方法的具体方式进行后述。

[0069]

δn为nxy与nz的差分的绝对值。nxy为在磁性层的面内方向上测量的折射率,nz为在磁性层的厚度方向上测量的折射率。在一方式中,可以为nxy>nz,在另一方式中可以为nxy<nz。从磁带的电磁转换特性的观点考虑,优选为nxy>nz,因此优选nxy与nz的差分(nxy

‑

nz)为0.25以上且0.40以下。

[0070]

以下,更进一步对上述磁带进行详细说明。

[0071]

<磁性层>

[0072]

(强磁性粉末)

[0073]

作为磁性层中所包含的强磁性粉末,能够使用在各种磁记录介质的磁性层中通常

使用的强磁性粉末。从提高磁记录介质的记录密度的观点考虑,优选作为强磁性粉末使用平均粒子尺寸小的强磁性粉末。从这一点考虑,作为强磁性粉末,优选使用平均粒子尺寸为50nm以下的强磁性粉末。另一方面,从磁化的稳定性的观点考虑,强磁性粉末的平均粒子尺寸优选为10nm以上。

[0074]

作为强磁性粉末的优选的具体例,能够举出强磁性六方晶铁氧体粉末。从提高记录密度和磁化的稳定性的观点考虑,强磁性六方晶铁氧体粉末的平均粒子尺寸优选为10nm以上且50nm以下,更优选为20nm以上且50nm以下。关于强磁性六方晶铁氧体粉末的详细内容,例如能够参考日本特开2011

‑

225417号公报的0012~0030段、日本特开2011

‑

216149号公报的0134~0136段及日本特开2012

‑

204726号公报的0013~0030段。

[0075]

作为强磁性粉末的优选的具体例,能够举出强磁性金属粉末。从提高记录密度和磁化的稳定性的观点考虑,强磁性金属粉末的平均粒子尺寸优选为10nm以上且50nm以下,更优选为20nm以上且50nm以下。关于强磁性金属粉末的详细内容,例如能够参考日本特开2011

‑

216149号公报的0137~0141段及日本特开2005

‑

251351号公报的0009~0023段。

[0076]

在本发明及本说明书中,只要没有特别记载,则各种粉末的平均粒子尺寸设为使用透射型电子显微镜并通过以下方法测量的值。

[0077]

使用透射型电子显微镜,以100000倍的拍摄倍率对粉末进行拍摄,以总倍率成为500000倍的方式打印在印相纸上,获得构成粉末的粒子的照片。从所获得的粒子的照片中选出目标粒子,利用数字转换器对粒子的轮廓进行跟踪而测量粒子(一次粒子)的尺寸。一次粒子是指未凝聚的独立的粒子。

[0078]

对随机抽取的500个粒子进行以上测量。将如此获得的500个粒子的粒子尺寸的算术平均作为粉末的平均粒子尺寸。作为上述透射型电子显微镜,例如能够使用hitachi,ltd.制造的透射型电子显微镜h

‑

9000型。并且,粒子尺寸的测量能够使用公知的图像分析软件、例如carlzeiss公司制造的图像分析软件ks

‑

400来进行。只要没有特别记载,与后述的实施例所示的平均粒子尺寸等粉末的尺寸有关的值为使用hitachi,ltd.制造的透射型电子显微镜h

‑

9000型作为透射型电子显微镜,使用carlzeiss公司制造的图像分析软件ks

‑

400作为图像分析软件来测量出的值。

[0079]

作为为了测量粒子尺寸而从磁记录介质中采集试样粉末的方法,例如能够采用日本特开2011

‑

048878号公报的0015段中所记载的方法。

[0080]

在本发明及本说明书中,只要没有特别记载,则关于构成粉末的粒子的尺寸(粒子尺寸),当在上述粒子照片中观察到的粒子的形状为:

[0081]

(1)针状、纺锤状、柱状(其中,高度小于底面的最大长径)等时,由构成粒子的长轴的长度即长轴长度表示,

[0082]

(2)板状或柱状(其中,厚度或高度小于板面或底面的最大长径)时,由该板面或底面的最大长径表示,

[0083]

(3)球形、多面体状、不特定形状等且无法根据形状确定构成粒子的长轴时,以当量圆直径表示。当量圆直径是指利用圆投影法求出的直径。

[0084]

并且,粉末的平均针状比是指在上述测量中测量粒子的短轴的长度即短轴长度并求出各粒子的(长轴长度/短轴长度)的值,对上述500个粒子获得的值的算术平均。在此,只要没有特别记载,所谓短轴长度,在上述粒子尺寸的定义中为(1)的情况下指构成粒子的短

轴的长度,同样地,在(2)的情况下指厚度或高度,在(3)的情况下,由于长轴和短轴没有区别,因此为了方便起见将(长轴长度/短轴长度)视为1。

[0085]

并且,只要没有特别记载,在粒子的形状确定的情况下,例如在上述粒子尺寸的定义(1)的情况下,平均粒子尺寸为平均长轴长度,在该粒子尺寸的定义(2)的情况下,平均粒子尺寸为平均板径。平均板状比为(最大长径/厚度或高度)的算术平均。在该粒子尺寸的定义(3)的情况下,平均粒子尺寸为平均直径(也称为平均粒径)。

[0086]

在一方式中,构成磁性层中所包含的强磁性粉末的强磁性粒子的形状可以为板状。在以下中,将由板状的强磁性粒子构成的强磁性粉末记载为板状强磁性粉末。板状强磁性粉末的平均板状比能够优选在2.5~5.0的范围内。平均板状比越大,通过取向处理,构成板状强磁性粉末的强磁性粒子的取向状态的均匀性趋于越容易提高,δn的值趋于越大。

[0087]

并且,作为强磁性粉末的粒子尺寸的指标,也能够使用活化体积。“活化体积”为磁化反转的单位。本发明及本说明书所记载的活化体积为使用振动试样型磁通计在矫顽力hc测量部的磁场扫描速度3分钟和30分钟在气氛温度23℃

±

1℃的环境下测量,根据以下hc和活化体积v的关系式求出的值。

[0088]

hc=2ku/ms{1

‑

[(kt/kuv)ln(at/0.693)]

1/2

}

[0089]

[上述式中,ku:各向异性常数、ms:饱和磁化、k:波尔兹曼常数、t:绝对温度、v:活化体积、a:自旋进动频率、t:磁场反转时间]

[0090]

从提高记录密度的观点考虑,强磁性粉末的活化体积优选为2500nm3以下,更优选为2300nm3以下,进一步优选为2000nm3以下。另一方面,从磁化的稳定性的观点考虑,强磁性粉末的活化体积例如优选为800nm3以上,更优选为1000nm3以上,进一步优选为1200nm3以上。

[0091]

磁性层中的强磁性粉末的含量(填充率)优选在50~90质量%的范围内,更优选在60~90质量%的范围内。磁性层的除了强磁性粉末以外的成分至少为粘结剂及氧化物研磨剂,且可以任意包含一种以上的另一添加剂。从提高记录密度的观点考虑,优选在磁性层中强磁性粉末的填充率高。

[0092]

(粘结剂、固化剂)

[0093]

上述磁带为涂布型磁带,在磁性层中包含粘结剂。粘结剂为一种以上的树脂。树脂可以为均聚物,也可以为共聚物(copolymer)。作为磁性层中所包含的粘结剂,能够单独使用选自以下中的树脂或者能够混合使用多种选自以下中的树脂:聚氨酯树脂、聚酯树脂、聚酰胺树脂、氯乙烯树脂、将苯乙烯、丙烯腈、甲基丙烯酸甲酯等共聚而获得的丙烯酸树脂、硝基纤维素等纤维素树脂、环氧树脂、苯氧树脂、聚乙烯醇缩醛、聚乙烯醇缩丁醛等聚乙烯基烷基(polyvinylalkyral)树脂等。在它们之中,优选的是聚氨酯树脂、丙烯酸树脂、纤维素树脂及氯乙烯树脂。这些树脂在后述的非磁性层和/或背涂层中也能够用作粘结剂。关于以上的粘结剂,能够参考日本特开2010

‑

024113号公报的0029~0031段。并且,粘结剂可以为电子束固化型树脂等放射线固化型树脂。关于放射线固化型树脂,能够参考日本特开2011

‑

048878号公报的0044~0045段。

[0094]

关于用作粘结剂的树脂的平均分子量,作为重均分子量例如可以为10,000以上且200,000以下。本发明及本说明书中的重量平均分子量是指将通过凝胶渗透色谱(gpc)测量出的值进行聚苯乙烯换算而求出的值。作为测量条件,能够举出下述条件。后述的实施例所

示的重均分子量为将根据下述测量条件测量出的值进行聚苯乙烯换算而求出的值。

[0095]

gpc装置:hlc

‑

8120(tosohcorporation制造)

[0096]

管柱:tskgelmultiporehxl

‑

m(tosohcorporation制造,7.8mmid(内径(innerdiameter)

×

30.0cm)

[0097]

洗脱液:四氢呋喃(thf)

[0098]

在一方式中,作为粘结剂,能够使用包含酸性基团的粘结剂。本发明及本说明书中的酸性基团以包含在水中或含水溶剂(水性溶剂)中释放h

+

而能够解离成阴离子的基团及其盐的形态的含义使用。作为酸性基团的具体例,例如能够举出磺酸基、硫酸基、羧基、磷酸基、它们的盐的形态等。例如,磺酸基(

‑

so3h)的盐的形态是指由

‑

so3m表示,且表示m在水中或水性溶剂中能够变成阳离子的原子(例如碱金属原子等)的基团。这一点关于上述各种基团的盐的形态也相同。作为包含酸性基团的粘结剂的一例,例如能够举出包含选自包括磺酸基及其盐的组中的至少一种酸性基团的树脂(例如聚氨酯树脂、氯乙烯树脂等)。但是,磁性层中所包含的树脂并不限定于这些树脂。并且,在包含酸性基团的粘结剂中,酸性基团量例如能够在20~500eq/ton的范围内。另外,eq为当量(equivalent),是无法换算为si单位的单位。树脂所包含的酸性基团等各种官能团的含量能够根据官能团的种类,并利用公知的方法求出。越使用酸性基团量多的粘结剂,δn的值趋于越大。在磁性层形成用组合物中,粘结剂相对于强磁性粉末100.0质量份,例如能够以1.0~30.0质量份的量使用,优选能够以1.0~20.0质量份的量使用。越增加相对于强磁性粉末的粘结剂的使用量,δn的值趋于越大。

[0099]

并且,也能够与能够用作粘结剂的树脂一同使用固化剂。在一方式中,固化剂可以为通过加热进行固化反应(交联反应)的化合物即热固性化合物,在另一方式中,可以为通过光照射进行固化反应(交联反应)的光固性化合物。通过在磁性层形成工序中进行固化反应,固化剂的至少一部分能够以与粘结剂等其他成分反应(交联)的状态包含于磁性层中。这一点关于为了形成其他层而使用的组合物包含固化剂时,使用该组合物而形成的层也相同。优选的固化剂为热固性化合物,聚异氰酸酯为较佳。关于聚异氰酸酯的详细内容,能够参考日本特开2011

‑

216149号公报的0124~0125段。在磁性层形成用组合物中,固化剂相对于粘结剂100.0质量份,例如能够以0~80.0质量份的量使用,从提高磁性层的强度的观点考虑,优选以50.0~80.0质量份的量使用。

[0100]

(氧化物研磨剂)

[0101]

上述磁带在磁性层中包含氧化物研磨剂。氧化物研磨剂是莫氏硬度大于8的非磁性氧化物粉末,优选为莫氏硬度9以上的非磁性氧化物粉末。另外,莫氏硬度的最大值为10。氧化物研磨剂可以为无机氧化物粉末,也可以为有机氧化物粉末,优选为无机氧化物粉末。具体而言,作为研磨剂,能够举出氧化铝(al2o3)、氧化钛(tio2)、氧化铈(ceo2)、氧化锆(zro2)等粉末,其中优选氧化铝粉末。另外,氧化铝的莫氏硬度约为9。关于氧化铝粉末,还能够参考日本特开2013

‑

229090号公报的0021段。并且,作为氧化物研磨剂的粒子尺寸的指标,能够使用比表面积。可认为,比表面积越大,构成氧化物研磨剂的粒子的一次粒子的粒子尺寸越小。作为氧化物研磨剂,优选使用通过bet(brunauer

‑

emmett

‑

teller:布鲁诺

‑

埃梅特

‑

特勒)法测量出的比表面积(以下,记载为“bet比表面积”。)在14m2/g以上的氧化物研磨剂。并且,从分散性的观点考虑,优选使用bet比表面积在40m2/g以下的氧化物研磨剂。磁

性层中的氧化物研磨剂的含量相对于强磁性六方晶粉末100.0质量份,优选为1.0~20.0质量份,更优选为1.0~10.0质量份。

[0102]

(添加剂)

[0103]

磁性层中包含强磁性粉末、粘结剂及氧化物研磨剂,可根据需要还包含一种以上的添加剂。作为添加剂,作为一例可举出上述固化剂。并且,作为磁性层中可包含的添加剂,能够举出除了氧化物研磨剂以外的非磁性粉末、润滑剂、分散剂、分散助剂、防霉剂、抗静电剂、抗氧化剂等。添加剂能够根据所需性质适当选择市售品或者利用公知的方法来制造并以任意的量使用。例如,关于润滑剂,能够参考日本特开2016

‑

126817号公报的0030~0033、0035及0036段。也可以在非磁性层中包含润滑剂。关于非磁性层中能够包含的润滑剂,能够参考日本特开2016

‑

126817号公报的0030~0031、0034、0035及0036段。关于分散剂,能够参考日本特开2012

‑

133837号公报的0061及0071段。分散剂可以包含在非磁性层中。关于非磁性层中可包含的分散剂,能够参考日本特开2012

‑

133837号公报的0061段。

[0104]

并且,作为分散剂,能够举出用于提高氧化物研磨剂的分散性的分散剂。作为能够作为这种分散剂发挥功能的化合物,能够举出具有酚性羟基的芳香族烃化合物。“酚性羟基”是指直接键合在芳香环的羟基。上述芳香族烃化合物所包含的芳香环可以为单环,也可以为多环结构,还可以为稠环。从提高研磨剂的分散性的观点考虑,优选包含苯环或萘环的芳香族烃化合物。并且,上述芳香族烃化合物可以具有除了酚性羟基以外的取代基。作为除了酚性羟基以外的取代基,例如能够举出卤原子、烷基、烷氧基、氨基、酰基、硝基、亚硝基、羟烷基等,优选卤原子、烷基、烷氧基、氨基、羟烷基。上述芳香族烃化合物1分子中所包含的酚性羟基可以为一个,也可以为两个、三个或其以上。

[0105]

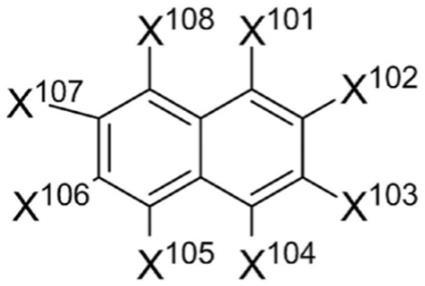

作为具有酚性羟基的芳香族烃化合物的优选的一方式,能够举出由下述通式100表示的化合物。

[0106]

[化学式1]

[0107]

通式100

[0108][0109]

[通式100中,x

101

~x

108

中的两个为羟基,其他六个分别独立地表示氢原子或取代基。]

[0110]

在由通式100表示的化合物中,两个羟基(酚性羟基)的取代位置并无特别限定。

[0111]

在由通式100表示的化合物中,x

101

~x

108

中的两个为羟基(酚性羟基),其他六个分别独立地表示氢原子或取代基。并且,x

101

~x

108

中,除了两个羟基以外的部分可以是全部为氢原子,也可以是一部分或全部为取代基。作为取代基,能够例示先前记载的取代基。作为除了两个羟基以外的取代基,可以包含一个以上的酚性羟基。从提高研磨剂的分散性的观

点考虑,优选除了x

101

~x

108

中的两个羟基以外不是酚性羟基。即,由通式100表示的化合物优选为二羟萘或其衍生物,更优选为2,3

‑

二羟萘或其衍生物。作为优选为由x

101

~x

108

表示的取代基的取代基,能够举出卤原子(例如氯原子、溴原子)、氨基、碳原子数1~6(优选为1~4)的烷基、甲氧基及乙氧基、酰基、硝基及亚硝基、以及

‑

ch2oh基。

[0112]

并且,关于用于提高氧化物研磨剂的分散性的分散剂,还能够参考日本特开2014

‑

179149号公报的0024~0028段。

[0113]

在制备磁性层形成用组合物时(优选如后述在制备研磨剂液时),用于提高氧化物研磨剂的分散性的分散剂相对于研磨剂100.0质量份,例如能够以0.5~20.0质量份的比例使用,优选以1.0~10.0质量份的比例使用。

[0114]

作为除了磁性层可包含的氧化物研磨剂以外的非磁性粉末,能够举出在磁性层表面形成凸起而能够有助于摩擦特性控制的非磁性粉末(以下,也记载为“凸起形成剂”。)。作为凸起形成剂,能够使用通常在磁性层中用作凸起形成剂的各种非磁性粉末。这些可以为无机物质的粉末(无机粉末),也可以为有机物质的粉末(有机粉末)。在一方式中,从摩擦特性的均匀化的观点考虑,凸起形成剂的粒度分布优选为显示单峰的单分散,而不是在分布中具有多峰的多分散。从单分散粒子的易获得性的观点考虑,凸起形成剂优选为无机粉末。作为无机粉末,能够举出金属氧化物、金属碳酸盐、金属硫酸盐、金属氮化物、金属碳化物、金属硫化物等粉末。构成凸起形成剂(除了氧化物研磨剂以外的非磁性粉末)的粒子优选为胶体粒子,更优选为无机氧化物胶体粒子。并且,从单分散粒子的易获得性的观点考虑,构成无机氧化物胶体粒子的无机氧化物优先为二氧化硅(silica)。无机氧化物胶体粒子更优选为胶体二氧化硅(二氧化硅胶体粒子)。在本发明及本说明书中,“胶体粒子”是指,对甲乙酮、环己酮、甲苯或乙酸乙酯、或者以任意混合比包含上述溶剂中的二种以上的混合溶剂中的至少1种有机溶剂的每100ml添加1g时,能够不发生沉淀地分散而生成胶体分散体的粒子。在另一方式中,凸起形成剂还优选为炭黑。凸起形成剂的平均粒子尺寸例如可以为30~300nm,优选为40~200nm。并且,从凸起形成剂更良好地发挥其功能的观点考虑,磁性层中的凸起形成剂的含量相对于强磁性粉末100.0质量份,优选为1.0~4.0质量份,更优选为1.5~3.5质量份。

[0115]

以上说明的磁性层能够直接或隔着非磁性层而间接设置于非磁性支撑体表面上。

[0116]

<非磁性层>

[0117]

接着,对非磁性层进行说明。

[0118]

上述磁带可以在非磁性支撑体表面上直接具有磁性层,也可以在非磁性支撑体与磁性层之间具有包含非磁性粉末和粘结剂的非磁性层。非磁性层中所包含的非磁性粉末可以为无机粉末,也可以为有机粉末。并且,也能够使用炭黑等。作为无机粉末,例如可举出金属、金属氧化物、金属碳酸盐、金属硫酸盐、金属氮化物、金属碳化物、金属硫化物等粉末。这些非磁性粉末能够以市售品获得,也能够利用公知的方法制造。关于其详细内容,能够参考日本特开2010

‑

024113号公报的0036~0039段。非磁性层中的非磁性粉末的含量(填充率)优选在50~90质量%的范围内,更优选在60~90质量%的范围内。

[0119]

关于非磁性层的粘结剂、添加剂等的其他详细内容,能够适用与非磁性层有关的公知技术。并且,例如关于粘结剂的种类及含量、添加剂的种类及含量等,也能够适用与磁性层有关的公知技术。

[0120]

在本发明及本说明书中的非磁性层还包括与非磁性粉末一同包含例如作为杂质或有意图地含有少量的强磁性粉末的实质上非磁性的层。在此,实质上非磁性的层是指该层的剩余磁通密度为10mt以下,或者矫顽力为7.96ka/m(100oe)以下,或者剩余磁通密度为10mt以下且矫顽力为7.96ka/m(100oe)以下的层。非磁性层优选不具有剩余磁通密度及矫顽力。

[0121]

<非磁性支撑体>

[0122]

接着,对非磁性支撑体(以下,也简单记载为“支撑体”。)进行说明。

[0123]

作为非磁性支撑体,可举出进行了双轴拉伸的聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯、聚酰胺、聚酰胺酰亚胺、芳香族聚酰胺等公知的非磁性支撑体。它们之中,优选聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯及聚酰胺。这些支撑体可以预先进行电晕放电、电浆处理、易粘合处理、热处理等。

[0124]

<背涂层>

[0125]

上述磁带也能够在非磁性支撑体的与具有磁性层的表面侧相反的表面侧具有包含非磁性粉末及粘结剂的背涂层。背涂层中优选含有炭黑及无机粉末中的一种或两者。关于背涂层中所包含的粘结剂、可任意包含的各种添加剂,能够适用与背涂层有关的公知技术,也能够适用与磁性层和/或非磁性层的配方有关的公知技术。例如,关于背涂层,能够参考日本特开2006

‑

331625号公报的0018~0020段及美国专利第7,029,774号说明书的第4栏第65行~第5栏第38行的记载。

[0126]

<各种厚度>

[0127]

以下对上述磁记录介质中的非磁性支撑体及各层的厚度进行说明。

[0128]

非磁性支撑体的厚度例如为3.0~80.0μm,优选为3.0~50.0μm,更优选为3.0~10.0μm。

[0129]

能够根据所使用的磁头的饱和磁化、磁头间隙长度、记录信号的频带等而最优化磁性层的厚度。磁性层的厚度通常为10nm~100nm,从高密度记录化的观点考虑,优选为20~90nm,更优选为30~70nm。磁性层至少有一层即可,也可以将磁性层分离成具有不同磁特性的两层以上,能够适用与公知的多层磁性层有关的结构。分离成两层以上时的磁性层的厚度设为这些层的总厚度。

[0130]

非磁性层的厚度例如为0.1~1.5μm,优选为0.1~1.0μm。

[0131]

背涂层的厚度优选为0.9μm以下,更优选为0.1~0.7μm。

[0132]

关于各层及非磁性支撑体的厚度,通过离子束、切片机等公知的方法使磁带的厚度方向上的截面露出之后,在露出的截面上通过扫描型透射电子显微镜(stem;scanningtransmissionelectronmicroscope)进行截面观察来求出。关于厚度的测量方法的具体例,能够参考后述的实施例中的与厚度的测量方法有关的记载。

[0133]

<制造工序>

[0134]

(各层形成用组合物的制备)

[0135]

制备用于形成磁性层、非磁性层或背涂层的组合物的工序通常至少包括混炼工序、分散工序及根据需要在这些工序前后设置的混合工序。各工序也可以分别分为两个阶段以上。各层形成用组合物的制备中所使用的成分可以在任何工序的最初或中途添加。作为溶剂,能够使用涂布型磁记录介质的制造中通常使用的各种溶剂中的一种或两种以上。

关于溶剂,例如能够参考日本特开2011

‑

216149号公报的0153段。并且,也可以将各成分在两个以上的工序中分开添加。例如,可以将粘结剂在混炼工序、分散工序及用于调节分散后的粘度的混合工序中分开投入。为了制造上述磁带,在各种工序中能够使用以往公知的制造技术。在混炼工序中,优选使用敞开式捏合机、连续式捏合机、加压式捏合机、挤压机等具有强混炼力的装置。关于这些混炼处理的详细内容,能够参考日本特开平1

‑

106338号公报及日本特开平1

‑

079274号公报。分散机能够使用公知的分散机。可以通过公知的方法在制备各层形成用组合物的任意阶段进行过滤。过滤例如能够通过过滤器过滤来进行。作为过滤中使用的过滤器,例如能够使用孔径0.01~3μm的过滤器(例如玻璃纤维制过滤器、聚丙烯制过滤器等)。

[0136]

通过使氧化物研磨剂以更微细的状态存在于磁性层,fib研磨剂直径的值趋于变小。作为用于使氧化物研磨剂以更微细的状态存在于磁性层的方法之一,如先前所记载能够举出能够提高氧化物研磨剂的分散性的分散剂的使用。并且,为了使氧化物研磨剂以更微细的状态存在于磁性层,优选使用粒子尺寸小的研磨剂,抑制研磨剂的凝聚,且抑制偏在而使其均匀分散于磁性层。作为对应方法之一,可举出强化制备磁性层形成用组合物时的氧化物研磨剂的分散条件。例如,将氧化物研磨剂与强磁性粉末分开进行分散是分散条件强化的一方式。更详细而言,分开分散是指通过将包含氧化物研磨剂及溶剂的研磨剂液(但实质上不包含强磁性粉末)与包含强磁性粉末、溶剂及粘结剂的磁性液混合的工序来制备磁性层形成用组合物的方法。如此通过将氧化物研磨剂及强磁性粉末分开分散之后混合,能够提高磁性层形成用组合物中氧化物研磨剂的分散性。上述“实质上不包含强磁性粉末”表示作为研磨剂液的构成成分,不添加强磁性粉末,并容许作为无意中混入的杂质而存在微量的强磁性粉末。并且,通过除了分开分散以外或与分开分散一同,任意组合长时间的分散处理、尺寸小的分散介质的使用(例如珠分散中分散珠的小径化)、分散机中分散介质的高填充化等方法而能够强化分散条件。分散机及分散介质能够使用市售品。并且,进行研磨剂液的离心分离处理,能够有助于以下部分:在构成氧化物研磨剂的粒子中去除大于平均粒子尺寸的粒子和/或凝聚粒子,由此使氧化物研磨剂以更微细的状态存在于磁性层。离心分离处理能够使用市售的离心分离机来进行。并且,通过过滤器过滤等对研磨剂液进行过滤会去除构成氧化物研磨剂的粒子凝聚的粗大的凝聚体,因此优选。去除这种粗大的凝聚体也能够有助于使氧化物研磨剂以更微细的状态存在于磁性层。例如,使用更小孔径的过滤器来进行过滤器过滤能够有助于使氧化物研磨剂以更微细的状态存在于磁性层。并且,通过调节将研磨剂液与用于制备强磁性粉末等磁性层形成用组合物的成分混合之后的各种处理条件(例如搅拌条件、分散处理条件、过滤条件等),能够提高磁性层形成用组合物中氧化物研磨剂的分散性。这部分也能够有助于使氧化物研磨剂以更微细的状态存在于磁性层。但是,若使氧化物研磨剂以极其微细的状态存在于磁性层,则会导致fib研磨剂直径小于0.04μm,因此用于制备研磨剂液的各种条件优选调节成能够实现0.04μm以上且0.08μm以下的fib研磨剂直径。

[0137]

并且,关于δn,上述磁性液的分散时间越长,δn的值趋于越大。认为这是因为,磁性液的分散时间越长,磁性层形成用组合物的涂布层中的强磁性粉末的分散性提高,且通过取向处理构成强磁性粉末的强磁性粒子的取向状态的均匀性趋于容易提高。

[0138]

并且,将非磁性层形成用组合物的各种成分混合并分散时的分散时间越长,δn的

值趋于越大。

[0139]

以上的磁性液的分散时间及非磁性层形成用组合物的分散时间只要以0.25以上且0.40以下的δn能够实现的方式设定即可。

[0140]

(涂布工序)

[0141]

非磁性层及磁性层能够通过依次或同时多层涂布非磁性层形成用组合物及磁性层形成用组合物来形成。背涂层能够通过将背涂层形成用组合物涂布于非磁性支撑体的与具有非磁性层及磁性层的(或随后设置非磁性层和/或磁性层)表面相反的一侧的表面来形成。并且,用于形成各层的涂布工序能够分为两个阶段以上的工序来进行。例如在一方式中,能够将磁性层形成用组合物分为两个阶段以上的工序来涂布。此时,可以在两个阶段的涂布工序之间实施干燥处理,也可以不实施干燥处理。并且,可以在两个阶段的涂布工序之间实施取向处理,也可以不实施干燥处理。关于用于形成各层的涂布的详细内容,也能够参考日本特开2010

‑

231843号公报的0066段。并且,关于涂布各层形成用组合物之后的干燥工序,能够适用公知技术。关于磁性层形成用组合物,涂布磁性层形成用组合物而形成的涂布层(以下,记载为“磁性层形成用组合物的涂布层”或简单记载为“涂布层”。)的干燥温度越低,δn的值趋于越大。干燥温度例如可以为进行干燥工序的气氛温度,只要以0.25以上且0.40以下的δn能够实现的方式设定即可。

[0142]

(其他工序)

[0143]

关于用于制造磁带的其他各种工序,能够适用公知技术。关于各种工序,例如能够参考日本特开2010

‑

231843号公报的0067~0070段。

[0144]

例如,对磁性层形成用组合物的涂布层,优选在该涂布层处于湿润状态时实施取向处理。从容易实现0.25以上且0.40以下的δn的观点考虑,优选以对磁性层形成用组合物的涂布层的表面垂直施加磁场的方式配置磁铁来进行(即垂直取向处理)取向处理。取向处理时的磁场的强度只要以0.25以上且0.40以下的δn能够实现的方式设定即可。并且,当通过两个阶段以上的涂布工序进行磁性层形成用组合物的涂布工序时,优选至少在最后的涂布工序之后进行取向处理,更优选进行垂直取向处理。例如当通过两个阶段的涂布工序形成磁性层时,能够在第一阶段的涂布工序之后不进行取向处理而进行干燥工序,之后对在第二阶段的涂布工序中形成的涂布层实施取向处理。

[0145]

并且,优选在干燥磁性层形成用组合物的涂布层之后的任意的阶段进行压延处理。关于压延处理的条件,例如能够参考日本特开2010

‑

231843号公报的0026段。压延温度(压延辊的表面温度)越高,δn的值趋于越大。压延温度只要以0.25以上且0.40以下的δn能够实现的方式设定即可。

[0146]

通过以上,能够获得本发明的一方式所涉及的磁带。通常,磁带被收容在磁带盒,而磁带盒装在磁记录回放装置中。磁记录回放装置中能够进行磁头跟踪伺服,因此也能够通过公知的方法在磁带中形成伺服图案。在磁记录回放装置中将记录于磁带的信息回放时,即使放宽放置磁记录回放装置的环境的温度及湿度的管理条件或不需要对其进行管理并在高温高湿环境下进行回放,若为本发明的一方式所涉及的磁带,则也能够抑制重复回放时电磁转换特性降低。

[0147]

[磁记录回放装置]

[0148]

本发明的一方式涉及一种包括上述磁带及磁头的磁记录回放装置。

[0149]

在本发明及本说明书中,“磁记录回放装置”是指能够对磁带进行信息记录及回放记录于磁带的信息中的至少一种的装置。该装置一般被称作驱动器。上述磁记录回放装置中所包括的磁头可以为能够对磁带进行信息记录的记录头,也可以为能够回放记录于磁带的信息的回放头。并且,在一方式中,作为独立的磁头,上述磁记录回放装置能够包括记录头和回放头两者。在另一方式中,上述磁记录回放装置中所包括的磁头也能够具有在一个磁头中具备记录元件和回放元件两者的结构。作为回放头,优选包括将能够灵敏度良好地读取记录于磁带的信息的磁阻效应型(mr;magnetoresistive)元件作为回放元件的磁头(mr磁头)。作为mr磁头,能够使用公知的各种mr磁头。并且,进行信息记录和/或信息回放的磁头中也可以包含伺服图案读取元件。或者,作为不同于进行信息记录和/或信息回放的磁头的磁头,也可以将具备伺服图案读取元件的磁头(伺服头)包含在上述磁记录回放装置中。

[0150]

在上述磁记录回放装置中,对磁带的信息记录及记录于磁带的信息的回放能够通过使磁带的磁性层表面与磁头接触并滑动来进行。上述磁记录回放装置只要包括本发明的一方式所涉及的磁带即可,关于其他方面能够适用公知技术。

[0151]

上述磁记录回放装置包括本发明的一方式所涉及的磁带。因此,在高温高湿环境下重复记录于磁带的信息的回放时,能够抑制电磁转换特性降低。并且,认为也能够抑制在高温高湿环境下为了对磁带进行信息的记录而磁性层表面与磁头滑动时磁性层表面和/或磁头被刮削等。

[0152]

实施例

[0153]

以下,根据实施例对本发明进行说明。但是,本发明并不限定于实施例所示的方式。以下所记载的“份”及“%”为质量基准。

[0154]

[实施例1]

[0155]

<研磨剂液的制备>

[0156]

对表1所示的氧化物研磨剂(氧化铝粉末)100.0份,混合表1所示的量的2,3

‑

二羟萘(tokyochemicalindustryco.,ltd.制造)、作为二极性基团的具有so3na基的聚酯聚氨酯树脂(toyoboco.,ltd.制造的ur

‑

4800(极性基团量:80meq/kg))的32%溶液(溶剂为甲乙酮与甲苯的混合溶剂)31.3份、作为溶剂的甲乙酮与环己酮1:1(质量比)的混合液570.0份,并在锆珠(珠径:0.1mm)存在下,利用涂料搅拌器使其分散了表1所示的时间(珠分散时间)。分散后,对利用筛网将分散液与珠子分离而得的分散液实施了离心分离处理。作为离心分离机,使用hitachikokico.,ltd.制造的cs150gxl(使用转子为hitachikokico.,ltd.制造的s100at6),并以表1所示的转速(rpm;rotationperminute)经表1所示的时间(离心分离时间)实施了离心分离处理。之后,利用表1所示的孔径的过滤器进行过滤,由此获得了氧化铝分散物(研磨剂液)。

[0157]

<磁性层形成用组合物的制备>

[0158]

(磁性液)

[0159]

板状强磁性六方晶钡铁氧体粉末100.0份

[0160]

(活化体积及平均板状比:参考表1)

[0161]

含有so3na基的聚氨酯树脂参考表1

[0162]

(重均分子量:70,000,so3na基量:参考表1)

[0163]

环己酮150.0份

[0164]

甲乙酮150.0份

[0165]

(研磨剂液)

[0166]

上述中制备的氧化铝分散物6.0份

[0167]

(二氧化硅溶胶(凸起形成剂液))

[0168]

胶体二氧化硅(平均粒子尺寸:100nm)2.0份

[0169]

甲乙酮1.4份

[0170]

(其他成分)

[0171]

硬脂酸2.0份

[0172]

硬脂酸丁酯2.0份

[0173]

聚异氰酸酯(tosohcorporation制造的coronate(注册商标))2.5份

[0174]

(精加工添加溶剂)

[0175]

环己酮200.0份

[0176]

甲乙酮200.0份

[0177]

(制备方法)

[0178]

通过在间歇式立式砂磨机中使用珠子作为分散介质来将上述磁性液的各种成分珠分散而制备了磁性液。使用氧化锆珠(珠径:参考表1)作为珠子,进行了表1所记载的时间(磁性液珠分散时间)的珠分散。

[0179]

将如此获得的磁性液、上述研磨剂液、二氧化硅溶胶、其他成分及精加工添加溶剂导入溶解式搅拌机,并以圆周速度10m/秒搅拌了表1所示的时间(搅拌时间)。之后,通过流式超声波分散机,以7.5kg/分钟的流量,经表1所示的时间(超声波处理时间)进行超声波分散处理之后,用表1所示的孔径的过滤器过滤表1所示的次数,从而制备了磁性层形成用组合物。

[0180]

<非磁性层形成用组合物的制备>

[0181]

使用间歇式立式砂磨机对下述非磁性层形成用组合物的各种成分中除了硬脂酸、硬脂酸丁酯、环己酮及甲乙酮以外的成分进行珠分散(分散介质:氧化锆珠(珠径:0.1mm)、分散时间:参考表1)而获得了分散液。之后,对所获得的分散液添加剩下的成分,并通过溶解式搅拌机进行了搅拌。接着,使用过滤器(孔径0.5μm)过滤所获得的分散液,从而制备了非磁性层形成用组合物。

[0182]

非磁性无机粉末:α

‑

氧化铁100.0份

[0183]

平均粒子尺寸(平均长轴长度):0.15μm

[0184]

平均针状比:7

[0185]

bet比表面积:52m2/g

[0186]

炭黑20.0份

[0187]

平均粒子尺寸:20nm

[0188]

电子束固化型氯乙烯共聚物13.0份

[0189]

电子束固化型聚氨酯树脂6.0份

[0190]

硬脂酸1.0份

[0191]

硬脂酸丁酯1.0份

[0192]

环己酮300.0份

[0193]

甲乙酮300.0份

[0194]

<背涂层形成用组合物的制备>

[0195]

通过敞开式捏合机对下述背涂层形成用组合物的各种成分中除了硬脂酸、硬脂酸丁酯、聚异氰酸酯及环己酮以外的成分进行混炼及稀释而获得了混合液。之后,对所获得的混合液,通过卧式珠磨机,使用珠径1.0mm的氧化锆珠,以珠填充率80体积%及转子前端圆周速度10m/秒,将每1道次的滞留时间设为2分钟,并进行了12道次的分散处理。之后,对所获得的分散液添加剩下的成分,并通过溶解式搅拌机进行了搅拌。接着,使用过滤器(孔径:1.0μm)过滤所获得的分散液,从而制备了背涂层形成用组合物。

[0196]

非磁性无机粉末:α

‑

氧化铁80.0份

[0197]

平均粒子尺寸(平均长轴长度):0.15μm

[0198]

平均针状比:7

[0199]

bet比表面积:52m2/g

[0200]

炭黑20.0份

[0201]

平均粒子尺寸:20nm

[0202]

氯乙烯共聚物13.0份

[0203]

含有磺酸盐基的聚氨酯树脂6.0份

[0204]

苯基膦酸3.0份

[0205]

甲乙酮155.0份

[0206]

硬脂酸3.0份

[0207]

硬脂酸丁酯3.0份

[0208]

聚异氰酸酯5.0份

[0209]

环己酮355.0份

[0210]

<磁带的制作>

[0211]

将非磁性层形成用组合物涂布于聚萘二甲酸乙二酯支撑体上并使其干燥之后,以在125kv加速电压下成为40kgy能量的方式照射电子束而形成了非磁性层。

[0212]

将磁性层形成用组合物涂布于所形成的非磁性层的表面上,从而形成了涂布层。在该涂布层处于湿润状态时,在表1所示的气氛温度(干燥温度)的气氛中使用对置磁铁将表1所示的强度的磁场相对于涂布层的表面沿垂直方向施加而进行垂直取向处理及干燥处理,从而形成了磁性层。

[0213]

之后,将背涂层形成用组合物涂布于上述支撑体的、与形成有非磁性层及磁性层的表面相反的一侧的表面上,并使其干燥。

[0214]

之后,使用仅由金属辊构成的压延辊,将压延处理速度设为80m/分钟、将线压设为300kg/cm(294kn/m)、且将压延温度(压延辊的表面温度)设为表1所示的温度,从而进行了表面平滑化处理(压延处理)。

[0215]

之后,在气氛温度70℃的环境下进行了36小时的热处理。热处理后,将其分割成1/2英寸(0.0127m)宽度,利用带清洁装置进行了磁性层的表面的清洁,该带清洁装置安装于具有狭缝片的送出及卷取装置的装置上,以使无纺布和刮刀按压在磁性层的表面。之后,通过市售的伺服写入器在磁性层上形成了伺服图案。

[0216]

通过以上,制作了实施例1的磁带。

[0217]

[实施例2、3、5、比较例1~8]

[0218]

如表1所示那样变更了表1所示的各种项目,除此以外,以与实施例1相同的方式制作了磁带。表1中所记载的氧化物研磨剂均为氧化铝粉末。

[0219]

表1中,“磁性层的形成和取向”栏中记载有“无取向处理”的比较例中,不对磁性层形成用组合物的涂布层进行取向处理而制作了磁带。

[0220]

[实施例4]

[0221]

非磁性层形成后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于非磁性层的表面上,从而形成了第一涂布层。使该第一涂布层在不施加磁场的状态下通过表1所示的气氛温度(干燥温度)的气氛中,从而形成了第一磁性层(无取向处理)。

[0222]

之后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于第一磁性层的表面上,从而形成了第二涂布层。在该第二涂布层处于湿润状态时,在表1所示的气氛温度(干燥温度)的气氛中使用对置磁铁将表1所示的强度的磁场相对于第二涂布层的表面沿垂直方向施加而进行垂直取向处理及干燥处理,从而形成了第二磁性层。

[0223]

如上所述,形成了多层磁性层,除此以外,以与实施例1相同的方式制作了磁带。

[0224]

[比较例9]

[0225]

非磁性层形成后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于非磁性层的表面上,从而形成了第一涂布层。在该第一涂布层处于湿润状态时,在表1所示的气氛温度(干燥温度)的气氛中使用对置磁铁将表1所示的强度的磁场相对于第一涂布层的表面沿垂直方向施加而进行垂直取向处理及干燥处理,从而形成了第一磁性层。

[0226]

之后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于第一磁性层的表面上,从而形成了第二涂布层。使该第二涂布层在不施加磁场的状态下通过表1所示的气氛温度(干燥温度)的气氛中,从而形成了第二磁性层(无取向处理)。

[0227]

如上所述,形成了多层磁性层,除此以外,以与实施例1相同的方式制作了磁带。

[0228]

[比较例10]

[0229]

非磁性层形成后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于非磁性层的表面上,从而形成了第一涂布层。在该第一涂布层处于湿润状态时,在表1所示的气氛温度(干燥温度)的气氛中使用对置磁铁将表1所示的强度的磁场相对于第一涂布层的表面沿垂直方向施加而进行垂直取向处理及干燥处理,从而形成了第一磁性层。

[0230]

之后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于第一磁性层的表面上,从而形成了第二涂布层。使该第二涂布层在不施加磁场的状态下通过表1所示的气氛温度(干燥温度)的气氛中,从而形成了第二磁性层(无取向处理)。

[0231]

如上所述,形成了多层磁性层,除此以外,以与比较例8相同的方式制作了磁带。

[0232]

[比较例11]

[0233]

非磁性层形成后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于非磁性层的表面上,从而形成了第一涂布层。使该第一涂布层在不施加磁场的状态下通过表1所示的气氛温度(干燥温度)的气氛中,从而形成了第一磁性层(无取向处理)。

[0234]

之后,以干燥后的厚度成为25nm的方式将磁性层形成用组合物涂布于第一磁性层的表面上,从而形成了第二涂布层。在该第二涂布层处于湿润状态时,在表1所示的气氛温

度(干燥温度)的气氛中使用对置磁铁将表1所示的强度的磁场相对于第二涂布层的表面沿垂直方向施加而进行垂直取向处理及干燥处理,从而形成了第二磁性层。

[0235]

如上所述,形成了多层磁性层,除此以外,以与比较例6相同的方式制作了磁带。

[0236]

[磁带的物性评价]

[0237]

(1)fib研磨剂直径

[0238]

通过以下方法求出了所制作的各磁带的fib研磨剂直径。作为聚焦离子束装置,使用hitachihigh

‑

technologiescorporation.制造的mi4050,作为图像分析软件,使用了免费软件imagej。

[0239]

(i)二次离子像的获取

[0240]

将从所制作的各磁带切出的测量用样品的背涂层表面贴附于市售的sem测量用双面碳胶带(在铝制基材上形成有碳膜的双面胶带)的粘合层。将该双面胶带的与贴附有背涂层表面的表面相反的表面上的粘合层贴附于聚焦离子束装置的试样台。如此,将测量用样品以磁性层表面朝向上方的方式配置于聚焦离子束装置的试样台上。

[0241]

不进行拍摄前涂布处理,将聚焦离子束装置的光束设定为加速电压30kv、电流值133pa、光束尺寸30nm及亮度50%,通过二次离子检测器检测了si信号。通过对磁性层表面的未拍摄区域三个部位实施acb来稳定图像的色调,从而确定了对比基准值及亮度基准值。将从通过此acb确定的对比基准值降低1%的对比值及上述亮度基准值确定为拍摄条件。选择磁性层表面的未拍摄区域,在上述中确定的拍摄条件下,以像素距离(pixeldistance)=25.0(nm/像素)实施了拍摄。图像读入方式设为photoscandot(光扫描点)

×

4_dwell time(停留时间)15μsec(微秒)(读入时间:1分钟),读入尺寸设为25μm见方。如此,获得了磁性层表面的25μm见方区域的二次离子像。所获得的二次离子像在扫描结束后,在读入画面上右击鼠标,在exportimage(导出图像)中将文档形式保存为jpeg。确认到图像的像素数为2000像素

×

2100像素,取消读入图像的十字标记及微米线条,设为2000像素

×

2000像素图像。

[0242]

(ii)fib研磨剂直径的计算

[0243]

将在上述(i)中获取的二次离子像的图像数据拖放(dragandrop)到图像分析软件imagej。

[0244]

使用图像分析软件,将图像数据的色调变更为8bit。具体而言,按下图像分析软件的操作菜单的image,并选择了type的8bit。

[0245]

为了进行二值化处理,选择下限值250灰度、上限值255灰度,并执行了基于这两个阈值的二值化处理。具体而言,在图像分析软件的操作菜单上,点击图像(image),选择调整(adjust)的阈值(threshold),并选择下限值250、上限值255之后,选择了应用(apply)。针对所获得的图像,按下图像分析软件的操作菜单的处理(process),从噪声(noise)选择降噪(despeckle),在分析颗粒(analyzeparticle)中设定size(尺寸)4.0

‑

infinity(无限),并进行了噪声成分的去除。

[0246]

针对如此获得的二值化处理图像,从图像分析软件的操作菜单选择分析颗粒(analyzeparticle),求出了图像上发白部分的个数及选区(area)(单位:像素)。关于面积,通过图像分析软件针对画面上的发白的各部分,将area(单位:像素)转换成面积来求出。具体而言,在通过上述拍摄条件获得的图像中,1像素相当于0.0125μm,因此通过面积a=面积像素

×

0.0125^2,计算了面积a[μm2]。利用如此计算的面积,通过当量圆直径l=(a/π)^(1/

2)

×

2=l,针对发白的各部分求出了当量圆直径l。

[0247]

将以上的工序在测量用样品的磁性层表面的不同部位(25μm见方)实施4次,根据所获的结果,通过fib研磨剂直径=σ(li)/σi计算了fib研磨剂直径。

[0248]

(2)非磁性支撑体及各层的厚度

[0249]

通过以下方法测量了所制作的各磁带的磁性层、非磁性层、非磁性支撑体及背涂层的厚度。测量的结果,在任何磁带中,磁性层的厚度为50nm、非磁性层的厚度为0.7μm、非磁性支撑体的厚度为5.0μm、背涂层的厚度为0.5μm。

[0250]

将在此测量出的磁性层、非磁性层及非磁性支撑体的厚度用于计算以下折射率。

[0251]

(i)截面观察用试样的制作

[0252]

按照日本特开2016

‑

177851号公报的0193~0194段所记载的方法,制作了包含从磁带的磁性层侧表面至背涂层侧表面为止的厚度方向上的所有区域的截面观察用试样。

[0253]

(ii)厚度测量

[0254]

通过stem观察所制作的试样,并拍摄了stem像。该stem像为以加速电压300kv及拍摄倍率450000倍拍摄的stem

‑

haadf(high

‑

angleannula rdarkfield,高角环形暗场像)像,并以在一个图像中包含从磁带的磁性层侧表面至背涂层侧表面为止的厚度方向上的所有区域的方式进行了拍摄。在如此获得的stem像中,将连接表示磁性层表面的线段的两端的直线确定为表示磁带的磁性层侧表面的基准线。例如,当以截面观察用试样的磁性层侧位于图像的上方且背涂层侧位于下方的方式拍摄stem像时,连接上述线段的两端的直线为将stem像的图像(形状为长方形或正方形)的左边与上述线段的交点和stem像的右边与上述线段的交点连接的直线。同样地确定了表示磁性层与非磁性层的界面的基准线、表示非磁性层与非磁性支撑体的界面的基准线、表示非磁性支撑体与背涂层的界面的基准线及表示磁带的背涂层侧表面的基准线。

[0255]

作为从表示磁带的磁性层侧表面的基准线上的随机选择的一个部位至表示磁性层与非磁性层的界面的基准线为止的最短距离,求出了磁性层的厚度。同样地,求出了非磁性层、非磁性支撑体及背涂层的厚度。

[0256]

(3)磁性层的δn

[0257]

以下,作为椭偏仪使用了woollamco.,inc.制造的m

‑

2000u。作为分析软件使用woollamco.,inc.制造的wvase32进行了两层模型或单层模型的制作及拟合。

[0258]

(i)非磁性支撑体的折射率测量

[0259]

从各磁带切出测量用试样,使用渗入了甲乙酮的布擦拭去除测量用试样的背涂层而使非磁性支撑体表面露出之后,通过砂纸对该表面进行表面粗糙化,以使露出的表面的反射光在此后进行的利用椭偏仪的测量中不被检测到。

[0260]

之后,使用渗入了甲乙酮的布擦拭去除测量用试样的磁性层及非磁性层之后,通过利用静电将硅晶圆表面与经表面粗糙化的表面贴附,将测量用试样以将去除磁性层及非磁性层而露出的非磁性支撑体表面(以下,记载为“非磁性支撑体的磁性层侧表面”。)朝向上方的方式配置于硅晶圆上。

[0261]

使用椭偏仪,如先前所记载使入射光入射到该硅晶圆上的测量用试样的非磁性支撑体的磁性层侧表面来测量了δ及ψ。使用所获得的测量值及在上述(2)中求出的非磁性支撑体的厚度,通过先前所记载的方法求出了非磁性支撑体的折射率(长边方向上的折射

率、宽度方向上的折射率、从长边方向使入射光入射来测量的厚度方向上的折射率及从宽度方向使入射光入射来测量的厚度方向上的折射率)。

[0262]

(ii)非磁性层的折射率测量

[0263]

从各磁带切出测量用试样,使用渗入了甲乙酮的布擦拭去除测量用试样的背涂层而使非磁性支撑体表面露出之后,通过砂纸对该表面进行表面粗糙化,以使露出的表面的反射光在此后进行的利用分光椭偏仪的测量中不被检测到。

[0264]

之后,使用渗入了甲乙酮的布轻轻擦拭测量用试样的磁性层表面而去除磁性层使非磁性层表面露出之后,以与上述(i)相同的方式将测量用试样配置于硅晶圆上。

[0265]

关于该硅晶圆上的测量用试样的非磁性层表面,使用椭偏仪进行测量,通过分光椭圆偏光法,并通过先前所记载的方法求出了非磁性层的折射率(长边方向上的折射率、宽度方向上的折射率、从长边方向使入射光入射来测量的厚度方向上的折射率及从宽度方向使入射光入射来测量的厚度方向上的折射率)。

[0266]

(iii)磁性层的折射率测量

[0267]

从各磁带切出测量用试样,使用渗入了甲乙酮的布擦拭去除测量用试样的背涂层而使非磁性支撑体表面露出之后,通过砂纸对该表面进行表面粗糙化,以使露出的表面的反射光在此后进行的利用分光椭偏仪的测量中不被检测到。

[0268]

之后,以与上述(i)相同的方式将测量用试样配置于硅晶圆上。

[0269]

关于该硅晶圆上的测量用试样的磁性层表面,使用椭偏仪进行测量,通过分光椭圆偏光法,并通过先前所记载的方法求出了磁性层的折射率(长边方向上的折射率nx、宽度方向上的折射率ny、从长边方向使入射光入射来测量的厚度方向上的折射率nz1及从宽度方向使入射光入射来测量的厚度方向上的折射率nz2)。根据所求出的值求出nxy、nz,并进一步求出了它们的差分的绝对值δn。关于实施例及比较例的任何磁带,求出的nxy均为大于nz的值(即nxy>nz)。

[0270]

(4)垂直方向矩形比(sq;squarenessratio)

[0271]

磁带的垂直方向矩形比为在磁带的垂直方向上测量的矩形比。关于矩形比所记载的“垂直方向”是指与磁性层表面正交的方向。关于所制作的各磁带,使用振动试样型磁通计(toeiindustryco.,ltd.制造),在23℃

±

1℃的测量温度下,对磁带以最大外部磁场1194ka/m(15koe)且扫描速度4.8ka/m/秒(60oe/秒)的条件扫描外部磁场来求出了垂直方向矩形比。测量值为反磁场校正后的值,作为将振动试样型磁通计的样品探针的磁化作为背景噪声而减去的值而得到。在一方式中,磁带的垂直方向矩形比优选为0.60以上且1.00以下,更优选为0.65以上且1.00以下。并且,在一方式中,磁带的垂直方向矩形比例如也可以为0.90以下、0.85以下或0.80以下,也可以大于这些值。

[0272]

[在高温高湿环境下的重复回放后的电磁转换特性(snr;signal

‑

to

‑

noise

‑

ratio:信噪比)的变化(snr降低量)]

[0273]

利用固定有磁头的1/2英寸(0.0127m)卷轴试验机,通过以下方法测量了电磁转换特性(snr)。

[0274]

将磁头/磁带相对速度设为5.5m/秒,使用mig(metal

‑

in

‑

gap:隙含金属)磁头(间隙长度0.15μm,磁道宽度1.0μm),记录电流设定为各磁带的最佳记录电流,从而进行了记录。

[0275]

回放磁头使用了元件厚度15nm、屏蔽(shield)间隔0.1μm及引线宽度0.5μm的gmr(giant

‑

magnetoresistive:巨磁阻效应)磁头。以270kfci的线记录密度进行信号的记录,并利用shibasokuco.,ltd.制造的的频谱分析仪测量了回放信号。另外,单位kfci为线记录密度的单位(无法换算成si单位系统)。信号使用了磁带运行开始后信号充分稳定的部分。将载波信号的输出值与所有频谱带宽的积分噪声之比作为snr。

[0276]

在以上的条件下,将每1道次的磁带长度设为1,000m,并在气氛温度32℃、相对湿度80%的环境中使其往复运行5,000道次来进行回放(磁头/磁带相对速度:6.0m/秒),由此测量了snr。求出了第1道次的snr与第5,000道次的snr的差分(第5,000道次的第snr

‑

1道次的snr)。若差分小于

‑

2.0db,则能够判断为是显示数据备份磁带所需的优异的电磁转换特性的磁带。

[0277]

将以上结果示于表1(表1

‑

1及表1

‑

2)。

[0278]

[0279][0280]

根据表1所示的结果,能够确认在磁性层的δn及fib研磨剂直径分别在先前所记载的范围内的实施例1~5的磁带中,在高温高湿环境下的重复回放时的电磁转换特性的降

低被抑制。

[0281]

另外,通常,已知矩形比是磁性层中的强磁性粉末的存在状态的指标。但是,如表1所示,即使是垂直方向矩形比相同的磁带,δn也不同(例如实施例1~3及比较例10)。本发明人等认为这表示δn是除了受磁性层中的强磁性粉末的存在状态的影响以外,还受其他因素的影响的值。

[0282]

产业上的可利用性

[0283]

本发明的一方式可用于数据存储用磁带等各种磁记录介质的技术领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1