一种新型SMT磁头的制造方法及其磁头与流程

本发明涉及磁头制作,具体涉及一种新型smt磁头的制造方法以及应用该方法制造而成的磁头。

背景技术:

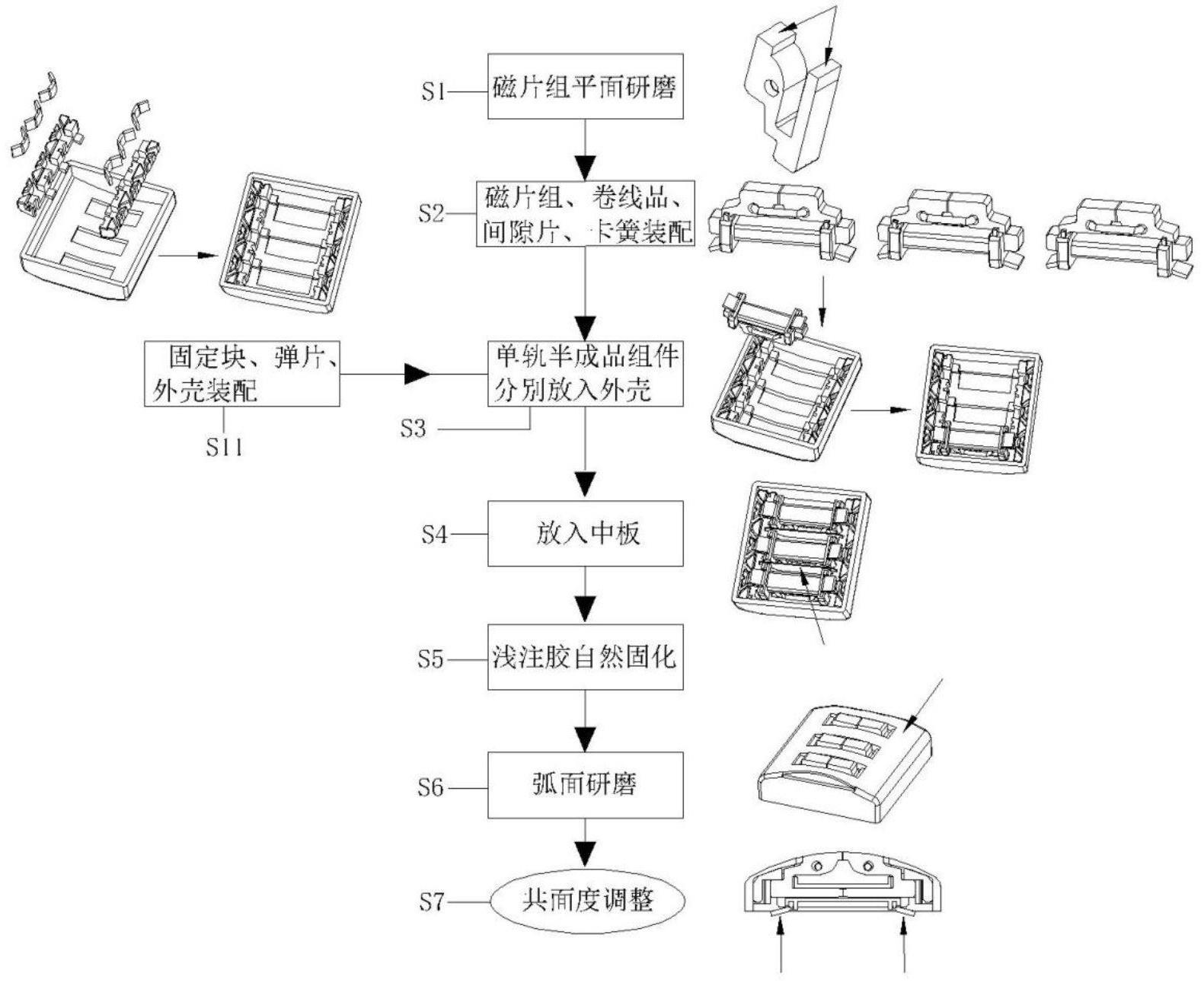

1、当前磁头生产的制造工序多,生产时间长,装配尺寸精度要求高,针脚共面度难以调整等,这些因素制约着磁头制造成本和smt磁头的焊接稳定性。如图1所示,图1为当前磁头制造方法的装配流程图,当前磁头制造从零件到成品需要10个步骤,依次包括:

2、1、磁片组与磁壳压铆,通过精密的冲压设备和定位治具,将磁片组压铆到左、右磁壳的三组磁片槽内使得磁片组分别与左、右磁壳成为一个装配整体,组成左、右半壳,每个半壳都同时包括3组磁片组(即组成磁头的三组磁轨),并且在装配过程中需保证磁片组与磁壳的装配尺寸,装配尺寸影响着磁头后续的装配和电气性能;

3、2、点胶和烘烤,对左、右半壳磁片组与磁壳的接触区域进行点胶固定,然后需要烘烤长达20小时,使得磁片组与磁壳牢固地结合,为第3步平面研磨做准备;

4、3、左、右半壳平面研磨,将左、右半壳装配在研磨治具后放入研磨设备里,通过砂轮对磁片组头部和脚部平面进行研磨,砂轮旋转会产生巨大的冲击力冲击磁片组,因此第2步的点胶和烘烤是为了避免半壳平面研磨时发生磁片组与磁壳分离、磁片组脱落的不良;

5、4、半壳、卷线品、弹片、间隙片装配,将左、右半壳分别从卷线品两侧穿进卷线品骨架中空槽内,并且左右半壳磁片组研磨面的头部之间夹住间隙片,通过框式弹片将左、右半壳、卷线品和间隙片全部框住固定(备注:卷线品包括针脚、骨架和卷线,针脚插入骨架两侧的针脚槽内,漆包线在骨架上缠绕多圈且连接骨架两侧的针脚顶部,卷线品制造工序为独立工序,因此未在主流程图上表述出来);

6、5、压入外壳,将第4步成型的半成品压入外壳内,框式弹片在外壳侧面的挤压下进一步挤压半成品,使得半成品被固定在外壳内;

7、6、放入中板,屏蔽各磁轨之间的磁信号;

8、7、共面度调整,对针脚共面度进行调整,需要注意针脚调整完之后,磁头不能够再移动,避免针脚发生移位;

9、8、浅注胶自然固化,对磁头内部零件进行注胶灌封,注胶深度不能没过针脚;

10、9、共面度再检查,注胶固化期间,针脚受到树脂固化收缩的影响容易移位导致针脚共面度超规格,需要此步骤进行共面度检查;

11、10、弧面研磨,对磁头弧面进行研磨。

12、上述10个步骤中,磁片组与磁壳压铆(步骤1)需要精密压铆设备和定位治具才能保证装配尺寸的精准,磁壳材料为锌合金,为了满足压铸成型和压铆的要求其体积比较大,不仅单价高,而且磁壳在磁头里面占用的空间大,使得磁头整体高度无法做的更小,磁壳需要压铆3组磁片组以构成磁头的三个磁轨,这种整体结构不便于磁片组进行位置调整校准,装配过程中若磁壳发生倾斜或变形,3组磁片组的位置同时会受到影响,且不容易调整,由于磁片组上装配有卷线品,继而影响卷线品针脚的共面度;磁壳与磁片组的点胶和烘烤(步骤2)所需时间长,占用的生产制造周期长;压入外壳(步骤5)后,框式弹片由于体积较大,结构较复杂,其本身零件制造尺寸难以控制精密,零件来料时常会出现尺寸超规格的情况,弹片结构只有单一凸起,弹片锁住半壳、卷线品、间隙片压入外壳后,弹片凸起强压外壳内侧,若弹片尺寸超规格容易在挤压过程中产生形变会引发一些影响磁头性能的问题,包括左、右半壳倾斜、针脚共面度超规格、磁片组之间间隙片处的缝隙大、电感低、接地导通不良等等;针脚共面度问题:注胶固化期间树脂收缩凝固会使得针脚移位导致针脚共面度超规格或者产生较高共面度不良率,针脚当前结构焊接面为水平弯折结构,刚性强,难以再调整以满足共面度要求,另外如上所说半壳同时装配着3组磁片组和卷线品,当框式弹片挤压外壳时再挤压半壳,半壳的装配位置发生倾斜将同时影响3组磁轨位置,继而对针脚的共面度产生影响。

13、因此,当前磁头的生产制造过程不仅工序多,时间长,而且对装配精度要求高,装配复杂,限制因素多,弹片锁紧方式仍会产生不良,弹片单一凸起接地方式存在隐患,针脚共面度调整难度大,有一定的不良率,因此磁头成本难以进一步降低。同时磁头内部零件体积较大,结构较复杂,单价高,使得磁头高度无法进一步做得更薄。

技术实现思路

1、为了克服现有技术的不足,本发明针对以上磁头成本高,结构复杂,装配精度低等问题,提供一种新型smt磁头的制造方法及其磁头,该制造方法使得磁头的高度降低,装配方式简化,能够达到节省材料、节省工时、节省工序、节省成本的目的,从而实现smt磁头的制造便利性、制造低成本和结构超薄化。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种新型smt磁头的制造方法,包括以下步骤:

4、步骤s1、直接对磁片组进行平面研磨;

5、步骤s2、将平面研磨后的磁片组、卷线品、间隙片、卡簧进行装配,使用卡簧固定单轨卷线品、磁片组和间隙片,组成单轨半成品组件;

6、步骤s3、将单轨半成品组件分别依次放入粘贴在外壳内的装配有弹片的固定块的槽内,构成磁头的三组磁轨,其中,单轨半成品组件由放置在固定块内的弹片夹持固定;

7、步骤s4、放入中板;

8、步骤s5、进行浅注胶自然固化;

9、步骤s6、进行磁头弧面研磨;

10、步骤s7、对磁头针脚和磁头外壳底面进行共面度调整。

11、根据本发明所提供的一种新型smt磁头的制造方法,在执行步骤s1的同时,还执行:

12、步骤s11、进行固定块、弹片、外壳的装配,将固定块直接装配贴住在外壳内侧和内弧面,然后将弹片放入固定块的弹片槽内;其中,固定块设有磁片组槽、弹片槽和流胶槽,磁片组槽用于后续工序放置单轨半成品组件的磁片组,弹片槽用于放置弹片,流胶槽便于磁头注胶时,注胶树脂能够顺利流入和填充磁头内部区域。

13、根据本发明所提供的一种新型smt磁头的制造方法,所述将固定块直接装配贴住在外壳内侧和内弧面,包括:

14、将左、右两个固定块外侧两面分别与外壳的内侧面和内侧顶部弧面贴合并粘接固定,在粘接固定后固定块与外壳之间形成一固定块避空区域,用于避让外壳内侧r角;在固定块上还设有磁片定位凸起,其轮廓沿着外壳内侧顶部弧面延伸设置,用于支撑单轨半成品组件上的磁片组,以防止单轨半成品组件出现歪斜。

15、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s1中,将磁片组放置在研磨治具里面固定,然后将研磨治具放入研磨设备里面通过砂轮对磁片组进行平面研磨。

16、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s2中,所述使用卡簧固定单轨卷线品、磁片组和间隙片,包括:

17、将两组平面研磨后的磁片组分别从卷线品骨架的两侧穿入骨架的中空槽内,在两组磁片组头部相接触之间装配间隙片,使用卡簧穿进两组磁片组的磁片孔内,使得左右两组磁片组能够紧密夹持住间隙片,从而将两组磁组、间隙片和卷线品夹持固定组成单轨半成品组件。

18、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s3中,所述构成磁头的三组磁轨,包括:

19、在装配时,将三组单轨半成品组件分别放入装有弹片的固定块定位槽内,构成磁头的三组磁轨,通过每组磁轨两侧固定块内的弹片夹持固定单轨半成品组件,其中,弹片为弧形弹片结构,在磁头成品中,弹片的弧形顶部与磁片组接触,弹片的弧形两侧脚与外壳内侧面接触实现接地导通,即每组单轨半成品组件的磁片组均为独立与左右两个弹片和外壳实现接地导通。

20、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s2中,所述使用卡簧固定单轨卷线品、磁片组和间隙片,包括:

21、卡簧为u型卡簧,每组单轨半成品组件都通过一个u型卡簧和2个弧形弹片夹持固定,其中,通过u型卡簧夹持固定磁片组头部区域,以及通过弧形弹片夹持固定磁片组底部两侧区域。

22、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s7中,所述对磁头针脚和磁头外壳底面进行共面度调整,包括:

23、在磁头针脚焊接面的内侧折弯位置设有开口结构,将磁头针脚插入骨架两侧的槽孔内,磁头针脚焊接面相对于骨架向下倾斜一定角度,在磁头弧面研磨后,通过定位设备或定位治具将倾斜的针脚调整至与外壳底面等高,在磁头针脚焊接面调整之后,其开口结构也会随着磁头针脚面由倾斜弯折成水平之后而合拢。

24、根据本发明所提供的一种新型smt磁头的制造方法,在步骤s7中,所述对磁头针脚和磁头外壳底面进行共面度调整,包括:

25、磁头针脚的焊接面为倾斜的弧形焊接面,并在弧形焊接面内侧设有开口结构,在进行磁头针脚共面度调整时,只需将磁头针脚的弧形焊接面的最低点与外壳底面保持等高即可。

26、一种新型smt磁头,采用上述的一种新型smt磁头的制造方法来进行制造。

27、由此可见,相比现有技术,本发明具有以下有益效果:

28、1、本发明提供了一种新型smt磁头的制造方法,以及对磁头内部结构进行了创新的设计,使得磁头的高度降低,装配方式简化,能够实现smt磁头的制造便利性、制造低成本和结构超薄化;

29、2、本发明提供的磁头制造方法采用了新的制造工序,取消了当前磁头制造方法中的磁片组与磁壳压铆、点胶和烘烤以及共面度再检查的工序,可以减少当前制造方法的工序,从而达到节省材料、节省工时、节省工序、节省成本的目的;

30、3、本发明提供的磁头制造方法取消了磁壳,取消了磁片组与磁壳压铆的装配结构,取消了磁壳同时装配3组磁片组的整体装配结构,设计了单独磁片组平面研磨的方法和单轨半成品组件分别装配、单独控制的结构和制造方法;

31、4、本发明提供了新的固定块以及固定块与外壳、单轨半成品组件、弹片的装配方法;

32、5、本发明取消了框式弹片,设计了新的弹片、卡簧和磁片组的装配结构和装配方法,将框式弹片左右两侧单一凸起接地方式改变为弹片两侧脚共12处接地方式;

33、6、本发明设计了单轨卡簧、弹片双重锁紧方式,解决了现有框式弹片强压外壳装配变形引起磁片组间隙片处缝隙容易偏大的问题;

34、7、本发明设计了新的针脚结构,设计了smt磁头、针脚共面度调整的新方法,使得针脚焊接面能够便捷地被调整到所要求的角度,达到与外壳底面保持共面的要求,满足smt的焊接要求,并且由于新针脚降低了焊接面高度,磁头的高度也进一步降低。

35、下面结合附图和具体实施方式对本发明作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!