一种利用废旧三元电池制备镍钴锰三元材料前驱体的方法与流程

[0001]

本发明涉及电池材料技术领域,具体涉及一种利用废旧三元电池制备高镍镍钴锰三元正极材料前驱体的方法。

背景技术:

[0002]

锂离子电池自上世纪90年代实现商业化以来,以其高能量密度、高电压、循环性能好、自放电小、操作安全等优势,被广泛应用摄像机、移动手机、笔记本电脑以及便携带的测量仪器等。我国每年生产和消费大量的锂离子电池,并以每年超过10%的速度增加,而我国废旧电池回收率不超过5%,远低于发达国家的回收率。国内外众多科研机构都对废旧电池回收进行了大量的工作,虽然回收的方法众多,但回收过程通常都包含三个步骤:电池的预处理、活性物质与集流体的分离、有价金属的回收利用。

[0003]

电池经过放电后,工业上通常是机械粉粹。在锂电池中会有一定量的nmp(n-甲基吡咯烷酮)有机粘接剂,在回收活性物质前需要通过浸泡或煅烧等方式使其与活性物质分离。对活性物质的回收普遍是采用湿法冶炼工艺将有价金属浸入溶液,通过金属的净化分离达到对废旧电池的回收目的。消费类电池的回收利用已经在工业上得到普及,而动力电池的回收仍在起步阶段。废旧动力锂离子电池报废量将在2020年达到20万吨,具有很高的回收价值。目前动力电池报废量较少,退役部分都被高校和科研单位用作研究。而事实上,回收动力电池路线复杂、回收难度大、成本高,收益尚不明朗,且当前针对动力电池回收利用的相关标准尚在制定中。

[0004]

随着废旧三元电池的数量逐年提高,因此从废旧三元电池中回收镍钴锰将有效的缓解镍钴锰资源的需求压力,也可以实现镍钴锰合金的可持续发展。在欧美发达国家已经很早就对废旧电池的回收进行了深入的研究,并取得了一系列的成果。一般用电化学的方法将拆解的正极材料当做阳极进行溶出,在电流的作用下,当电压达到某一值时,其中的金属发生氧化反应进入溶液。还可以将回收的废旧电池进行机械破碎,破碎后经过球磨得到混合合金料。在高温条件下,钴与锌会形成钴锌合金,经过破碎研磨后通过常规工艺制取再生硬质合金。但是此方法回收率较低,且工艺流程时间较长,未能得到大规模的使用。也可以在还原条件下酸浸出镍和钴的方法来回收raney-ni合金。实践证明,每种合金回收的方法都具有一定的局限性,要多种方法相结合。

技术实现要素:

[0005]

为解决现有技术成本高、工艺复杂等缺陷,本发明提供了一种利用废旧三元电池制备高镍镍钴锰三元正极材料前驱体的方法;旨在简化工艺,降低工艺成本。

[0006]

一种利用废旧三元电池制备镍钴锰三元材料前驱体的方法,包括以下步骤:

[0007]

步骤(1):拆解后的废旧三元电池正极材料进行水洗清洗,得到水洗料;

[0008]

步骤(2):水洗料、双氧水、硫酸混合进行还原浸出,随后再经化学除杂、萃取净化,得镍钴锰溶液;

[0009]

步骤(3):调控镍钴锰溶液中的镍钴锰的比例,得前驱体溶液,随后再经共沉淀,制得镍钴锰三元材料前驱体。

[0010]

本发明中,所述的拆解后的废旧三元电池正极渣料进行水洗清洗,后经固液分离得到水洗料,随后再进行所述的还原浸出、除杂、净化以及镍源共沉淀,进而一步制得符合要求的高镍镍钴锰三元材料前驱体。本发明方法无需对各类镍钴锰渣料进行单独预处理,处理工艺大大简化,制备成本缩减明显,且不需要特殊设备,可适用于工业大规模生产。

[0011]

本发明所述的正极材料可采用现有方法得到,例如对正极片进行破碎、高温剥离得到所述的正极材料。

[0012]

本发明中,优选采用双氧水作为还原剂;硫酸作为浸出液。

[0013]

作为优选,步骤(2)中,双氧水的浓度为20~30wt%,投加量为理论用量的1.5~3倍。

[0014]

作为优选,步骤(2)中,还原浸出过程采用的硫酸的摩尔浓度为1.0~3mol/l。

[0015]

所述双氧水的体积和水洗料重量比为2~8ml/g。也即是每克水洗料投加2~8ml所述的双氧水。

[0016]

作为优选,还原浸出的温度为30~100℃;进一步优选为50~70℃。

[0017]

作为优选,步骤(2)中,还原浸出过程中,液固体积重量比为5~10ml:1g。也即是,每克水洗料投加5~10ml的硫酸和双氧水。

[0018]

在所述的还原浸出工艺条件下,优选的还原浸出的时间为2~4h。

[0019]

本发明中,还原浸出液中包含有镍、钴、锰、铁、铝等离子,本发明优选采用ph梯度除杂方法来对还原浸出液进行除杂处理。

[0020]

作为优选,除杂过程包括:

[0021]

(a)先用碱金属氢氧化物调整体系的ph为1.0~1.5;

[0022]

(b)用碱金属碳酸盐调整体系的ph为2.5~3.0,并在90~95℃以及维持所述的ph条件下反应;

[0023]

(c)固液分离得到滤液,随后调控滤液的ph为3.5~4,随后添加氟化铵,固液分离得到除杂液。

[0024]

所述的碱金属氢氧化物例如为氢氧化钠,所述的碱金属碳酸盐例如为碳酸钠。

[0025]

进一步优选,步骤(2)中,对还原浸出液的化学除杂步骤为:用碱金属氢氧化物调节还原浸出液的ph为1.0~1.5,搅拌1.0~2.0h;然后用碱金属碳酸盐调整ph为2.0~3.0并升温至80~95℃下搅拌并维持所述ph1.0~2.0h;再然后冷却至室温、调整ph为3.5~4.0并投加氟化铵搅拌反应1.0~2.0h,过滤得镍钴锰除杂液。

[0026]

本发明中,对步骤(2)化学除杂后的镍钴锰除杂液进行萃取净化处理,得镍钴锰净化液(镍钴锰溶液)。

[0027]

作为优选,步骤(2)中,萃取净化过程中,所采用萃取剂为p204-磺化煤油,p204与磺化煤油的体积百分数分别为10~30%和90~70%,p204的皂化率为20~80%。

[0028]

作为优选,步骤(2)所述萃取采用5~10级萃取,每级萃取时间为3~5分钟。

[0029]

本发明中,优选的萃取方式为逆流萃取。

[0030]

本发明中,向步骤(2)得到的镍钴锰净化液中配硫酸镍溶液和一定量的高纯钴,使镍钴锰之间的摩尔比为所需比例(5:2:3、6:2:2、8:1:1等)得前驱体溶液,随后进行共沉淀

处理,制得所述的前驱体。

[0031]

将前驱体溶液与碱、氨水进行共沉淀,反应结束后所得固体经过洗涤、干燥得到高镍镍钴锰三元正极材料前驱体。

[0032]

作为优选,步骤(3)中,共沉淀过程中,前驱体溶液中镍钴锰的混合离子浓度为1~3mol/l。

[0033]

所述碱的浓度为1.0~5.0mol/l。

[0034]

氨水浓度为1~3mol/l。

[0035]

共沉淀反应温度为30~80℃。

[0036]

共沉淀反应过程中保持ph为10~12。

[0037]

步骤(3)中,反应体系中氨含量控制在1~5g/l。

[0038]

步骤(3)中,共沉淀反应结束后,对反应液进行固液分离,所得固体经过洗涤、干燥得到高镍镍钴锰三元正极材料前驱体。

[0039]

本发明中,通过调控酸浸过程的参数,从而实现镍/钴比例的调控,进而实现镍/钴的组团回收利用,工艺简单,成本低。

[0040]

有益效果

[0041]

本发明方法无需对各类镍钴锰渣料进行单独预处理,处理工艺大大简化,制备成本缩减明显,且不需要特殊设备,可适用于工业大规模生产。

[0042]

本发明创新地发现,采用所述的水洗-还原浸出-梯度除杂-萃取工艺,可以获得无杂相的ncm前驱体。缺失其中的某一工艺,例如未进行水洗、梯度除杂工艺未控制在所要求的ph条件、未采用所述的联合萃取条件,均无法获得高晶相在纯度的ncm前驱体。

附图说明

[0043]

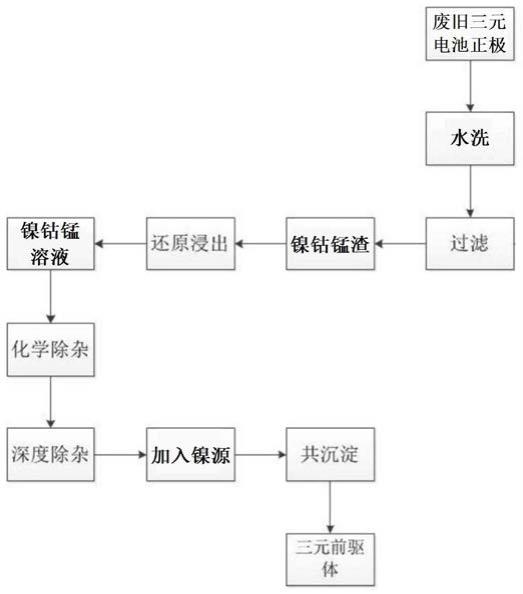

图1为本发明处理流程示意图。

具体实施方式

[0044]

以下实施例旨在说明本发明而不是对本发明的进一步限定。

[0045]

实施例1

[0046]

本实施例所采用的原料为购买的废旧三元锂电池和硫酸镍。

[0047]

步骤(1):首先对废旧三元电池拆解,得到正极材料加入到水中,在20~50℃下搅拌清洗2h。将水洗反应后的溶液过滤、洗涤、干燥得到水洗料。

[0048]

步骤(2):

[0049]

步骤(2-a):还原浸出:

[0050]

向步骤(1)制得的镍钴锰酸水洗料投加浓度为1.5mol/l的硫酸(硫酸体积和镍钴锰酸浸渣料重量比10ml/g)和双氧水(30wt%;双氧水的体积与镍钴锰酸浸渣料重量比为2.0ml/g);控制反应温度为50℃,反应时间3h;得镍钴锰还原浸出溶液,其中主要离子为镍、钴、锰、铁、铝等离子。

[0051]

步骤(2-b):还原浸出溶液化学除杂:

[0052]

取镍钴锰还原浸出溶液,溶液中加入质量分数为10%的naoh溶液调节ph(1.0~1.5),搅拌1.0h,然后加入饱和碳酸钠调节ph值至2.5~3.0,在温度90~95℃,在反应中通

过加入碱保持ph稳定反应150min,冷却过滤。调节溶液ph至4,加入1.5倍量的氟化铵,在常温条件下下反应两个小时;过滤得到镍钴锰除杂液。

[0053]

步骤(2-c):萃取净化:

[0054]

采用30体积%的p204(皂化率为30%)和70体积%磺化煤油的混合液作为萃取剂;以体积比为1:1的萃取剂对镍钴锰除杂液进行萃取,萃取级数为5级至8级;萃取方式为逆流萃取,富集得萃取净化液。

[0055]

步骤(3):向萃取净化液中配入硫酸镍,使镍钴锰摩尔比为5:3:2;镍钴锰的总离子浓度为2mol/l,随后加入氨水和氢氧化钠(1.5mol/l)到共沉淀反应釜中进行共沉淀反应,反应过程中反应体系ph控制在11,反应体系中氨含量控制在2g/l,反应体系温度控制在50℃,搅拌速度500r/min,通入氩气保护,氩气流量0.6ml/min,反应5个小时。待共沉淀反应结束后,对得到的浆料继续搅拌,50℃条件下陈化2h,然后用水洗涤,洗涤至滤液ph=8.0,100℃烘干10h,得到含杂质含量极低的高镍三元正极材料前驱体(xrd测定无杂相)。

[0056]

实施例2

[0057]

和实施例1相比,区别仅在于,步骤(2-a)还原浸出中,向步骤(1)制得的镍钴锰酸浸渣料投加浓度为2.0mol/l的硫酸。

[0058]

实施例3

[0059]

和实施例1相比,区别仅在于,步骤(1)中,步骤(3):向萃取净化液中配入镍源溶液,从外部引入少量的镍钴锰使镍钴锰摩尔比为8:1:1,随后共沉淀制得高镍三元正极材料前驱体(xrd测定无杂相)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1