一种二次电池的制作方法

本申请涉及电池技术领域,尤其涉及一种电池用的具有核壳结构的复合材料以及包含该复合材料的二次电池。

背景技术:

随着消费电子类产品和可充电电池为动力系统的新能源汽车飞速发展,人们对电池的要求也越来越高。锂电池相比铅酸电池、镍氢电池、镍镉电池具有高比能量密度、放电倍率高以及循环寿命长的优点,使其在市场上长期占据着主流地位。

随着应用领域的扩展,特别是从小型便携式电子产品向更高电池容量需求的动力和储能领域的发展,对锂电池提出了越来越高的技术挑战,特别是锂电池的安全性。锂电池通常使用高度可燃的有机溶剂作为电解液,因此在电池使用过程中会发生许多安全问题。特别是当电池过充时,由于电压的升高,正极稳定性变差,导致其与电解液间的副反应加剧,从而电池温度急剧上升,热量逐渐积累,最终导致电池失效,起火甚至爆炸,给新能源汽车带来极大的安全隐患。

因此,防止电池过度充电是保证锂电池安全使用的基本保障。而目前为了防止电池过度充电,一方面可通过在电解液中加入阴极钝化添加剂,使得电池在过充电时,添加剂与阴极间作用形成一层致密的聚合物钝化膜,起到阻断电流的作用,但该添加剂的引入会恶化电池的电性能;另一方面可通过在电解液中加入氧化还原穿梭类添加剂,通过自身在阴极氧化和阳极还原,来回穿梭达到消耗电流的目的,但该类添加剂存在氧化电位偏低和消耗过载电流偏低的缺点。

技术实现要素:

鉴于背景技术中存在的问题,本申请的目的在于提供一种电池用具有核壳结构的复合材料,所述复合材料应用到锂离子电池后,可以有效改善电池由过充引起的安全性能。

为了达到上述目的,本申请的第一方面提供一种电池用具有核壳结构的复合材料,其中,核材料包括金属铜或含铜化合物;壳材料包括二氧化硅、二氧化钛中的至少一种;并且其中所述核材料的平均粒径d50为0.01μm-5μm,优选为0.1μm-3μm,更优选为0.1μm-2μm。

本申请的第二方面提供一种二次电池,包括本申请第一方面所述的复合材料。

本申请的第三方面提供一种电池模块,包括本申请第二方面所述的二次电池。

本申请的第四方面提供一种电池包,包括本申请第三方面所述的电池模块。

本申请的第五方面提供一种装置,包括本申请第二方面所述的二次电池,所述二次电池用作所述装置的电源。

本申请至少包括如下有益效果:

根据本申请的复合材料的引入可显著改善二次电池(尤其是锂离子二次电池)因过充引起的安全性能;同时,该复合材料不会影响电池在正常电压下范围内的循环、存储、产气等电性能,能有效解决锂离子电池在过充过程高电压下氧化电解液导致电池失效的问题。

附图说明

图1是锂离子电池的一实施方式的立体图。

图2是图1的分解图。

图3是电池模块的一实施方式的立体图。

图4是电池包的一实施方式的立体图。

图5是图4的分解图。

图6是锂离子电池作为电源的装置的一实施方式的示意图。

其中,附图标记说明如下:

1电池包

2上箱体

3下箱体

4电池模块

5电池

51壳体

52电极组件

53顶盖组件

具体实施方式

为了使本申请的发明目的、技术方案和有益技术效果更加清晰,以下结合具体实施例对本申请进行详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本申请,并非为了限定本申请。

为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中“多种”的含义是两个以上。

在本申请的上下文中,术语soc(stateofcharge)表示剩余电量,即电池使用一段时间或长期搁置不用后的剩余容量与其完全充电状态的容量的比值,用百分数表示。剩余电量soc的其取值范围为0到1,当soc=0时表示电池放电完全,当soc=1时表示电池完全充满。

术语“优选的”和“优选地”是指在某些情况下可提供某些益处的本申请实施方案。然而,在相同或其他情况下,其他实施方案也可能是优选的。另外,一个或多个优选的实施方案的叙述不意味着其他实施方案是不可用的,并且不旨在将其他实施方案排除在本申请范围外。

本申请的上述发明内容并不意欲描述本申请中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

复合材料

本申请的第一方面提供了一种电池用具有核壳结构的复合材料,其中,核材料包括金属铜或含铜化合物;壳材料包括二氧化硅、二氧化钛中的至少一种;并且其中所述核材料的平均粒径d50为0.01μm-5μm,优选为0.1μm-3μm,更优选为0.1μm-2μm。

通常当电池在过充时,在高电压下氧化电解液产生氢氟酸(hf)。因此,壳材料选自二氧化硅和二氧化钛中的至少一种,因为这两种化合物能与hf发生反应,从而保证在过充状态下核材料的释放。

在根据本申请的实施方式中,核材料的平均粒径为0.01μm-5μm,优选为0.1μm-3μm,更优选为0.1μm-2μm,因为粒径太小,无法保证在过充状态下及时起到短路的效果;粒径太大,影响包覆效果。

在本申请中,平均粒径d50用于表征核材料的颗粒大小,其物理意义是核材料颗粒的体积分布中50%所对应的粒径,即体积分布平均粒径。d50可以用本领域公知的方法进行测定,例如用激光衍射法进行测量。具体地,可以使用激光衍射粒度分布测量仪(如mastersizer3000),依据粒度分布激光衍射法gb/t19077-2016,测量出粒径分布,然后得到体积分布中位值对应的平均粒径。

如上所述,通常当电池在过充时,在高电压下电解液被氧化产生氢氟酸。氢氟酸与复合材料的壳材料反应,从而释放出壳内的核材料。因此,如果壳材料太厚,无法保证在过充状态下核材料的有效释放;而如果壳材料太薄,可能在正常充放电过程中核材料释放导致电池失效。因此,根据本申请的实施方式,所述壳材料的平均厚度为10nm-2μm,优选为100nm-1μm,更优选为200nm-600nm。

合适的含铜化合物包括氧化铜、氧化亚铜、硫化铜、硫化亚铜、碱式碳酸铜、硫酸铜和硫酸四氨合铜中的至少一种。

优选地,核材料选自金属铜、氧化亚铜和硫化铜中的至少一种。

本申请的发明人发现,通过选择特定的核材料和壳材料,得到具有核壳结构的复合材料,可以实现下面的效果:所述核材料会与电解液生成的氢氟酸发生反应生成铜离子,铜离子会在电池内部电场力的作用下迁移至负极表面并被还原生成铜枝晶,铜枝晶在负极表面逐渐生长刺穿隔膜,使得电池内部发生局部内短路,使得电池的电压大幅度下降至安全电压4.5v以下,从而使得正极和电解液间的副反应减少,电池内部温升和产气相应减少,热量积累降低,能有效解决锂离子电池在过充过程高电压下氧化电解液导致电池失效的问题。

根据本申请的电池用的具有核壳结构的复合材料可以通过本领域已知的任何合适的方法形成。优选地,该复合材料通过选自固相加热法、液相沉淀包覆法、热沉淀法以及溶胶凝胶法中的一种或几种方法形成。

为了实现有效的包覆,核材料与壳材料的重量比为重量比10:1-20:1,优选为14:1-18:1。如果核壳重量比太大,会导致在正常充放电过程中核材料释放导致电池失效;而如果核壳重量比太小,无法保证在过充状态下核材料的有效释放。

所述复合材料可以应用于正极极片或负极极片或隔膜的表面。当其应用于正极极片的表面上,可通过正极极片表面涂覆的方式实现;当其应用于负极极片表面上,可通过负极极片表面涂覆的方式实现;应用于隔膜表面上,可通过隔膜表面涂覆的方式。

复合材料的加入量过低时,不能达到短路效果,不足以保证锂离子电池的耐过充性能;而复合材料的加入量过高时,相应地,正极或负极活性材料在极片中所占的重量百分比相对减少,则锂离子电池的能量密度会降低。因此,当所述负极极片包含所述复合材料时,相对于所述负极极片中所含负极活性材料的重量,所述复合材料的用量为0.2重量%-20重量%,优选为0.3重量%-10重量%,更优选为0.5重量%-5重量%;和/或当所述正极极片包含所述复合材料时,相对于所述正极极片中所含正极活性材料的重量,所述复合材料的用量为0.2重量%-20重量%,优选为0.3重量%-10重量%,更优选为0.5重量%-5重量%;和/或,当所述隔膜包含所述复合材料时,单位面积所述隔膜中所述复合材料的加入量为0.1g/m2-3g/m2,优选为0.2g/m2-0.5g/m2。

当复合材料的粒径过小时,比表面积增大,副反应会增多;而复合材料的粒径过大时,会造成涂布厚度过大且厚度易不均匀。优选地,所述复合材料的平均粒径d50优选为400nm-40μm,进一步优选为600nm-15μm。还优选地,复合材料的比表面积(bet)为0.2m2/g-20m2/g,优选为7m2/g-12m2/g。复合材料的比表面积过大时,副反应会增多影响电池性能;而且复合材料比表面积过大时,需消耗更高比例的粘结剂。此外,当复合材料的bet为0.2m2/g-20m2/g,优选为7m2/g-12m2/g时,由于这个范围为正负极材料的bet范围,所以bet一致能保证复合材料在正负极中的相容性好,可以提供更好的综合效果。

此外,当复合材料的电阻率过小时,会导致电池的正常充放电失效;过大时,无法保证有效释放核材料。因此,在根据本申请的实施方式中,所述复合材料的电阻率为106ω·cm-1010ω·cm,优选为107ω·cm-108ω·cm。

二次电池

下面说明根据本申请第二方面的二次电池。

本申请第二方面的二次电池包括外包装体以及容纳在外包装体内的电池和电解液,所述电池包括正极极片、负极极片及隔膜。可以理解的是,只要能和电池中的电解液有接触的位置,都可以包括本申请第一方面的电池用具有核壳结构的复合材料。

本申请第二方面提供了一种二次电池,其包括正极极片、负极极片、隔膜、电解液以及根据本申请第一方面的复合材料。优选地,根据本申请第二方面的二次电池为锂离子二次电池。

由于二次电池采用了根据本申请实施方式第一方面所述的复合材料,有效解决了电池在过充时由于高电压氧化电解液发生副反应导致电池热失效问题,使电池具有更优异的耐过充性能。

优选地,所述正极极片、负极极片及隔膜中至少一个包含本申请第一方面的复合材料。

具体地,在本申请的二次电池中,所述正极极片包括正极集流体和设置于正极集流体至少一个表面上且包括正极活性材料的正极膜层,所述正极膜层中还可以包括本申请第一方面的复合材料。

本申请对于正极活性材料的组成并无特殊限制,所述正极活性材料可选自锂钴氧化物、锂镍氧化物、锂锰氧化物、锂镍锰氧化物、锂镍钴锰氧化物、锂镍钴铝氧化物、橄榄石结构的含锂磷酸盐等,但本申请并不限定于这些材料,还可以使用其他可被用作二次电池正极活性材料的传统公知的材料。这些正极活性材料可以仅单独使用一种,也可以将两种以上组合使用。优选地,所述正极活性材料包括锂镍钴锰氧化物、锂镍钴铝氧化物中的一种或几种。

尽管本申请对于正极极片的正极活性材料的组成并无特殊限制,但是根据本申请第一方面的复合材料应用于对于耐过充性要求高的正极极片时其优势更加突出,所以本申请的复合材料别适合于对于耐过充性要求高的正极极片,例如含有高镍三元材料作为正极活性材料的正极极片。在本申请的上下文中,“高镍三元材料”是指材料中镍的摩尔分数大于等于0.5的三元材料,例如li1+xniacobme(1-a-b)o2,其中-0.1≤x≤0.2,0.5≤a<1(优选地,0.8≤a<1),0<b<1,me选自mn、al、mg、zn、ga、ba、fe、cr、sn、v、sc、ti、zr中的至少一种(优选是mn或al)。因此,在本申请的优选实施方式中,正极活性材料层中包含li1+xniacobme(1-a-b)o2,其中-0.1≤x≤0.2,0.5≤a<1(优选地,0.8≤a<1),0<b<1,me选自mn、al、mg、zn、ga、ba、fe、cr、sn、v、sc、ti、zr中的至少一种(优选是mn或al)。这些材料是本领域公知的,其构成和制备方法也是本领域公知的。

所述正极极片中还可选地包括粘结剂、导电剂。其中,粘结剂以及导电剂的种类和含量不受具体的限制,可根据实际需求进行选择。

所述正极集流体可以使用本领域常用的材料,例如不锈钢、铝、铜、钛等金属薄片或金属箔。优选地,所述正极集流体为铝箔。

具体地,在本申请的二次电池中,所述负极极片包括负极集流体和设置于负极集流体至少一个表面上且包括负极活性材料的负极膜层,所述负极膜层中还可以包括本申请第一方面的复合材料。

所述负极活性材料可选自人造石墨、天然石墨、软碳、硬碳、硅基材料、锡基材料等。但本申请并不限定于这些材料,还可以使用其他可被用作二次电池负极活性材料的传统公知的材料。这些负极活性材料可以仅单独使用一种,也可以将两种以上组合使用。优选地,负极活性材料包括人造石墨、天然石墨、硅基材料中的一种或几种。

所述负极膜层中还可选地包括粘结剂、导电剂。其中,粘结剂以及导电剂的种类和含量不受具体的限制,可根据实际需求进行选择。

所述负极集流体可以使用本领域常用的材料,例如金属箔或多孔金属板等。优选地,所述负极集流体为铜箔。

在本申请第二方面的二次电池中,隔膜的具体种类并不受到具体的限制,可以是现有电池中使用的任何隔膜材料,例如聚乙烯、聚丙烯、聚偏氟乙烯以及它们的多层复合膜,但不仅限于这些。所述隔膜还可以包括本申请第一方面的复合材料。

当电池在过充时,在高电压下氧化电解液产生氢氟酸,氢氟酸能与复合材料的壳材料反应,从而释放出壳内的核材料,核材料会与电解液生成的氢氟酸发生反应生成铜离子,铜离子会在电池内部电场力的作用下迁移至负极表面并被还原生成铜枝晶,铜枝晶在负极表面逐渐生长刺穿隔膜,使得电池内部发生局部内短路,使得电池的电压大幅度下降至安全电压4.5v以下,从而正极和电解液间的副反应减少。因此,所述隔膜不宜太厚和太薄,隔膜应使得形成的铜枝晶能刺穿而锂枝晶不易刺穿。具体地,所述隔膜的厚度应小于20μm,优选地,所述隔膜的厚度为6μm到16um。

如上所述,复合材料可以应用于正极极片或负极极片或隔膜的表面。均可通过涂覆的方式实现。

复合材料的加入量过低时,不能达到短路效果,不足以保证锂离子电池的耐过充性能;而复合材料的加入量过高时,相应地,正极或负极活性材料在极片中所占的重量百分比相对减少,则锂离子电池的能量密度会降低。因此,当所述负极极片包含所述复合材料时,相对于所述负极极片中所含负极活性材料的重量,所述复合材料的用量为0.2重量%-20重量%,优选为0.3重量%-10重量%,更优选为0.5重量%-5重量%;和/或当所述正极极片包含所述复合材料时,相对于所述正极极片中所含正极活性材料的重量,所述复合材料的用量为0.2重量%-20重量%,优选为0.3重量%-10重量%,更优选为0.5重量%-5重量%;和/或当所述隔膜包含所述复合材料时,基于所述隔膜的表面积,所述复合材料的加入量为0.1-3g/m2,优选为0.2-0.5g/m2。

具体地,在本申请的二次电池中,所述电解液包括电解质盐和非水有机溶剂。

所述电解质盐以及非水有机溶剂的种类均不受到具体的限制,只要在高电压下氧化电解液能产生氢氟酸即可,因此可根据实际需求进行选择。例如,作为非水电解液,通常使用在非水有机溶剂中溶解的电解质盐溶液。

作为本申请中使用的电解质盐,可以合适地列举出下述的锂盐。

〔li盐-1类〕:可以合适地列举出选自lipf6、libf4、liasf6、lisbf6、lipf4(cf3)2、lipf3(c2f5)3、lipf3(cf3)3、lipf3(异-c3f7)3和lipf5(异-c3f7)中的一种或几种的“路易斯酸与lif的络盐”,其中优选选自lipf6、libf4、liasf6,更优选选自lipf6、libf4。

〔li盐-2类〕:可以合适地列举出选自lin(so2f)2、lin(so2cf3)2、lin(so2c2f5)2、(cf2)2(so2)2nli(环状)、(cf2)3(so2)2nli(环状)和lic(so2cf3)3中的一种或几种的“亚胺或甲基化锂盐”,其中优选选自lin(so2f)2、lin(so2cf3)2或lin(so2c2f5)2,更优选选自lin(so2f)2或lin(so2cf3)2。

〔li盐-3类〕:可以合适地列举出选自liso3f、licf3so3、三氟((甲磺酰)氧基)硼酸锂(litfmsb)、五氟((甲磺酰)氧基)磷酸锂(lipfmsp)中的一种或几种的“含有s(=o)2o结构的锂盐”,其中优选选自liso3f或litfmsb。

〔li盐-4类〕:可以合适地列举出选自lipo2f2和li2po3f中的一种或几种的“含有p=o或cl=o结构的锂盐”,其中优选选自lipo2f2、li2po3f。

〔li盐-5类〕:可以合适地列举出选自二氟[草酸根-o,o’]硼酸锂、二氟双[草酸根-o,o’]磷酸锂(lipfo)和四氟[草酸根-o,o’]磷酸锂中的一种或几种的“以草酸盐配位体为阴离子的锂盐”,其中优选选自lipfo。

上述锂盐可以单独使用或混合使用。其中,优选地,锂盐选自lipf6、lipo2f2、li2po3f、libf4、liso3f、三氟((甲磺酰)氧基)硼酸锂(litfmsb)、lin(so2f)2、lin(so2cf3)2、lin(so2c2f5)2、二氟双[草酸根-o,o’]磷酸锂(lipfo)和四氟[草酸根-o,o’]磷酸锂中的一种或几种。更优选地,锂盐选自lipf6、libf4、liso3f、三氟((甲磺酰)氧基)硼酸锂(litfmsb)、lipo2f2、lin(so2cf3)2、lin(so2f)2和二氟双[草酸根-o,o’]磷酸锂(lipfo)中的一种或几种。进一步优选地,锂盐为lipf6。

根据本申请,合适的非水有机溶剂选自碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)、氟代碳酸亚乙酯、碳酸甲乙酯(emc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、1,4-丁内酯、丙酸甲酯、丁酸甲酯、乙酸乙酯、丙酸乙酯、丁酸乙酯中的至少一种。

此外,非水有机溶剂还可以任选地包括选自丙烯酸甲酯、亚硫酸二甲酯、二乙基亚硫酸酯、酸酐、n-甲基吡咯烷酮、n-甲基甲酰胺、n-甲基乙酰胺、乙腈、n,n-二甲基甲酰胺、二甲亚砜、甲硫醚、四氢呋喃中的一种或几种溶剂。

电解液的制备方法不受限制,可按照常规电解液的方法制备。例如可以通过下述方法获得:混合上述有机溶剂,向其中添加电解质盐。

电池模块

本申请第三方面涉及一种电池模块,其包括本申请第二方面所述的二次电池。所述电池模块中二次电池的数量可以根据电池模块的应用、容量设计等进行调节。

电池包

本申请第四方面涉及一种电池包,其包括本申请第三方面所述的电池模块。

装置

本申请第五方面涉及一种装置,其包括本申请第二方面所述的二次电池,所述二次电池用作所述装置的电源。优选地,所述装置包括纯电动车、混合动力电动车、插电式混合动力电动车、电动自行车、电动踏板车、电动高尔夫球车、电动卡车、电动船舶及储能系统。

本申请的上述发明内容并不意欲描述本申请中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

实施例

下述实施例更具体地描述了本申请公开的内容,这些实施例仅仅用于阐述性说明,因为在本申请公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,实施例中使用的仪器均可商购获得。

实施例1

复合材料的制备

将正硅酸四乙酯(teos)分散到乙醇中,搅拌混匀,得到正硅酸四乙酯的乙醇分散液;将核材料分散在分散剂中,在室温下搅拌使材料均匀分散,得到悬浮液;将正硅酸四乙酯分散液缓慢滴加进所述悬浮液中,滴加过程中持续搅拌;混合物在80℃-100℃的温度下机械搅拌蒸干,正硅酸四乙酯水解得到的sio2·nh2o包覆在核材料表面的粉末材料,将所得粉末样品转移至烘箱中进行烘干,研磨,就得到二氧化硅包覆的复合材料。

正极极片的制备

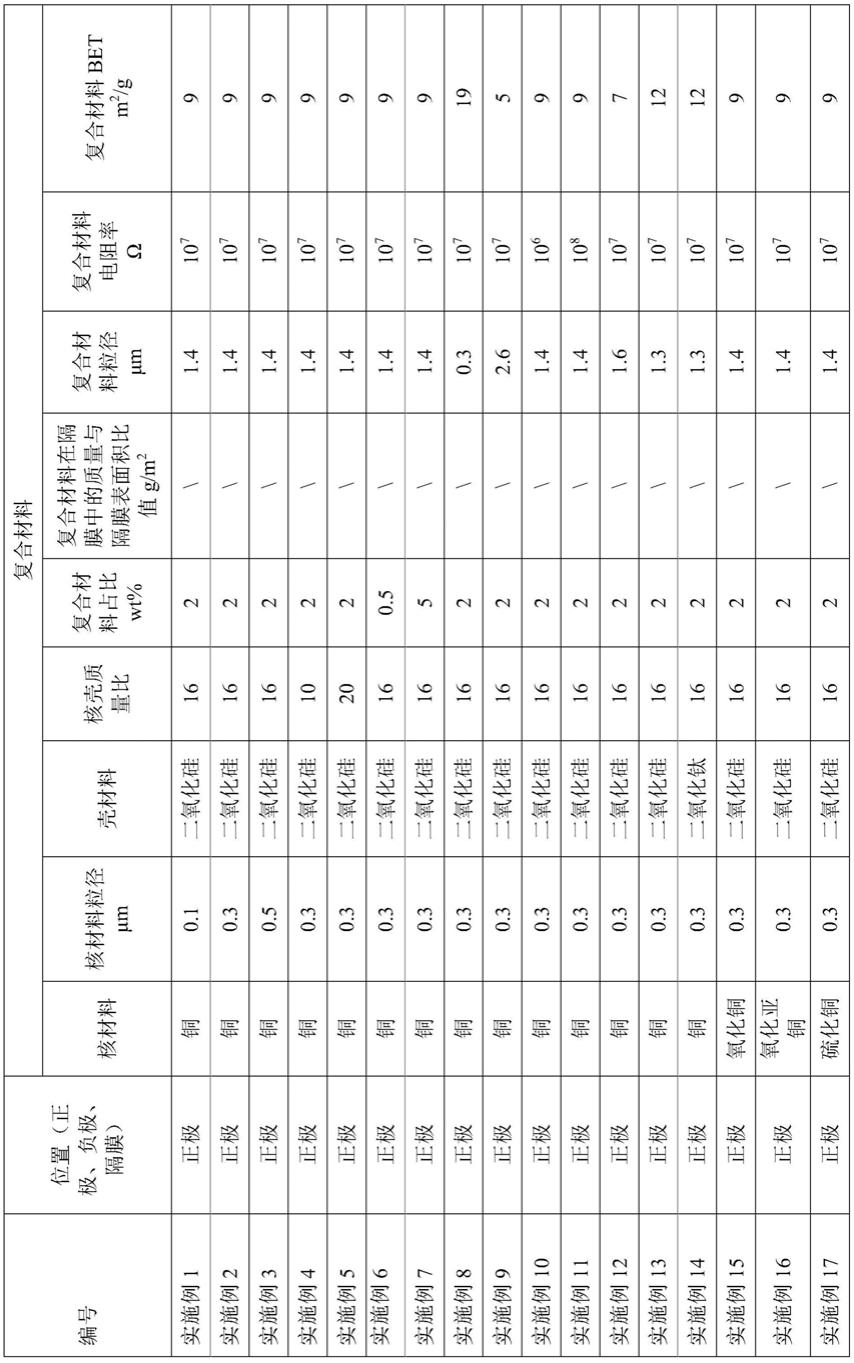

将正极活性材料lini0.8mn0.1co0.1o2、复合材料、导电剂乙炔黑、粘结剂聚偏二氟乙烯(pvdf)按95:2:3:2的质量比在n-甲基吡咯烷酮溶剂体系中充分搅拌混合均匀后得到正极浆料,将正极浆料均匀涂覆于厚度为14μm的铝箔的正反两面上;将铝箔在室温晾干后转移至120℃的鼓风烘箱中干燥1h,然后经过冷压、分切得到正极极片。正极极片制备中所用到的复合材料的具体种类以及占比如表1所示。在表1中,复合材料的占比为基于正极活性材料总重量计算得到的重量百分数。

负极极片的制备

将负极活性材料人造石墨、导电剂super-p、增稠剂cmc、粘接剂丁苯橡胶(sbr)按质量比96:2:1:1溶于溶剂去离子水中混合均匀制成负极浆料,之后将负极浆料均匀涂布在集流体铜箔的正反两面上,涂布量为0.0071g/cm2,随后在85℃下烘干后进行冷压、切边、裁片、分条,之后在110℃真空条件下干燥4h,焊接极耳,制成锂离子电池的负极极片。

电解液的制备

在充满氩气的手套箱中,将碳酸乙烯酯(ec)和碳酸二乙酯(dec)以质量比ec:dec=20:80混合,作为非水有机溶剂。向非水有机溶剂中加入六氟磷酸锂,锂盐的浓度为1.0mol/l,然后向其中加入添加剂,混合均匀后,即为所述电解液。

二次电池的制备

以12μm的聚乙烯薄膜(pe)作为隔膜。将制得的正极片、隔膜、负极片按顺序叠好,使隔膜处于正负极片中间,卷绕得到裸电池,焊接极耳,将裸电池置于外包装中,将上述制备的电解液注入到干燥后的电池中,封装、静置,然后用0.02c恒流充电到3.3v,再以0.1c恒流充电到3.6v、整形、容量测试,完成锂离子电池的制备。制得的软包锂离子电池的厚度4.0mm、宽度60mm、长度140mm。

实施例2-17与对比例1-7的制备方法与实施例1类似,不同点在于工艺参数调控,具体详见表1。

实施例18

复合材料的制备

复合材料的制备方法与实施例1完全相同。

正极极片的制备

将正极活性材料lini0.8mn0.1co0.1o2、导电剂乙炔黑、粘结剂聚偏二氟乙烯(pvdf)按95:3:2的质量比在n-甲基吡咯烷酮溶剂体系中充分搅拌混合均匀后得到正极浆料,将正极浆料均匀涂覆于厚度为14μm的铝箔的正反两面上;将铝箔在室温晾干后转移至120℃的鼓风烘箱中干燥1h,然后经过冷压、分切得到正极极片。

负极极片的制备

将负极活性材料人造石墨、导电剂super-p、增稠剂cmc、粘接剂丁苯橡胶(sbr)和上述复合材料按质量比96:2:1:1:2溶于溶剂去离子水中混合均匀制成负极浆料,之后将负极浆料均匀涂布在集流体铜箔的正反两面上,涂布量为0.0071g/cm2,随后在85℃下烘干后进行冷压、切边、裁片、分条,之后在110℃真空条件下干燥4h,焊接极耳,制成锂离子电池的负极极片。负极极片制备中所用到的复合材料的具体种类以及占比如表1所示。在表1中,复合材料的占比为基于负极活性材料总重量计算得到的重量百分数。

二次电池的制备

二次电池的制备与实施例1完全相同。

实施例19-20

复合材料的制备

复合材料的制备方法与实施例1完全相同。

正极极片的制备

将正极活性材料lini0.8mn0.1co0.1o2、导电剂乙炔黑、粘结剂聚偏二氟乙烯(pvdf)按95:3:2的质量比在n-甲基吡咯烷酮溶剂体系中充分搅拌混合均匀后得到正极浆料,将正极浆料均匀涂覆于厚度为14μm的铝箔的正反两面上;将铝箔在室温晾干后转移至120℃的鼓风烘箱中干燥1h,然后经过冷压、分切得到正极极片。

负极极片的制备

将负极活性材料人造石墨、导电剂super-p、增稠剂cmc和粘接剂丁苯橡胶(sbr)按质量比96:2:1:1溶于溶剂去离子水中混合均匀制成负极浆料,之后将负极浆料均匀涂布在集流体铜箔的正反两面上,涂布量为0.0071g/cm2,随后在85℃下烘干后进行冷压、切边、裁片、分条,之后在110℃真空条件下干燥4h,焊接极耳,制成锂离子电池的负极极片。

隔膜的制备

以12μm的聚乙烯薄膜(pe)作为隔膜基体。将上述复合材料溶于溶剂去离子水中混合均匀制成浆料,之后将浆料均匀涂布在隔膜的正反两面上,随后在85℃下烘干后,制成含有复合材料的隔膜。

二次电池的制备

除了所用隔膜不同之外,二次电池的制备与实施例1完全相同。

对实施例1-21以及对比例1-7中制备得到的电池均进行下述测试:

(1)锂离子电池的循环性能测试

在45℃下,将锂离子电池以1c恒流充电至4.2v后,之后4.2v恒压充电至电流为0.05c,然后用1c恒流放电至2.8v,上述为一个充放电循环。然后按照上述条件进行1000次循环充电/放电测试。

锂离子电池循环1000次后的容量保持率(%)=(第1000次循环的放电容量/首次循环的放电容量)×100%。

(2)锂离子电池的过充电性能测试

将对比例和实施例中的电池各取10支,在常温下以1c倍率恒定电流充电至4.2v,之后进一步在恒定电压4.2v下充电至电流低于0.05c,使其处于4.2v满充状态。之后以1c电流过充1h,之后再静置观测1h,检测过充电过程中锂离子电池表面温度和电压的变化,充电结束后以电池不起火不爆炸则为通过。

表2为根据对比例和实施例制备的电池在热箱测试后的结果。

从对比例1-2、对比例4-7和实施例1-21可知,在电池极片或隔膜中单独加入铜、氧化亚铜或硫化铜后,电池无法正常充上电,而当核材料被包覆,即,使用根据本申请的复合材料时,能维持电池基本的电性能;同时从对比例1和实施例1-21可知,复合材料的加入能明显改善电池过充性能。

从实施例1-3可知,复合材料中核材料粒径不影响电池的循环性能,而且粒径太小,无法保证在过充状态下及时起到短路的效果;粒径太大,影响包覆效果;从实施例2和实施例8-9可知,当复合材料的粒径过小时,比表面积增大,副反应会增多,容量保持率降低;而复合材料的粒径过大时,影响过充效果;从实施例2和实施例6-7可知,当复合材料占比较低时,过充效果不佳。

进一步地,从对比例3和实施例15可知,单独加入氧化铜,有改善过充的作用,但会影响电池循环容量保持率,经过包覆后,电池容量保持率得到提升,过充改善效果和未包覆时相当,这与氧化铜自身的作用机理有关。

从对比例1、对比例4-5、实施例2和实施例16-17可知,铜、氧化亚铜和硫化铜经包覆后,都能较好地改善电池过充效果。

从实施例13和实施例14可知,对于锂离子电池过充性能,二氧化硅包覆的复合材料效果与二氧化钛包覆的效果要好。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。

- 还没有人留言评论。精彩留言会获得点赞!