一种反极性GaAs基AlGaInP红光LED芯片管芯结构及其制作方法与流程

一种反极性gaas基algainp红光led芯片管芯结构及其制作方法

技术领域

1.本发明涉及一种反极性gaas基algainp红光led芯片管芯结构及其制作方法,属于半led芯片领域。

背景技术:

2.高亮度大功率型gaas基algainp红光led芯片是近年来广泛发展的一种常见可见光led,algainp四元红光led具有电流承受能力强、发光效率高以及耐高温等诸多优点,在照明、显示、指示灯中的应用具有不可替代的地位,并且被广泛的应用于照明的各个领域。algainp四元红光led传统工艺,外延结构包括临时衬底层、缓冲层、阻挡层、n型砷化镓欧姆接触层、量子阱层、p型algainp限制层、p型gaas层,通常使用si片作为置换和永久性衬底使用,p型电极生长在裸露的algainp层上,n型电极生长在减薄后的永久性衬底的背面。为了获得高亮度的管芯,通常使用反射镜来增加亮度和提高光电转换效率,传统工艺中因为金具有稳定性好、较高反射率的特性,通常使用金镜来作为反射镜使用,但是纯金本身材料价格高昂,使反射镜的制作成本较高,且反射率相对于金属银来说,相对低一些。众所周知,金属银是可见光波段反射率最高的金属,但是其物理化学性质非常活泼,使用高温合金时(300℃以上)通常会发生扩散、团簇、氧化等现象,使用ag金属制作反射镜如果这些问题得不到解决,这会导致银镜反射率的大幅度退化,并造成膜层破坏,这就是使得整体亮度受限,光电转换效率较低。

3.中国专利文件cn101714600a(200910230193.9)提出了一种倒装铝镓铟磷基发光二极管及其制作方法,包括如下步骤:在永久衬底依次外延生成粘结层、反射镜、p型导电窗口层、p型铝镓铟磷基限制层,材料为铝镓铟磷的有源层、n型铝镓铟磷基限制层,材料为砷化镓的n型接触外延层;材料为铝镓铟磷的粗化外延层形成于n型接触外延层的部分区域,n扩展电极形成于n型接触外延层的部分区域上,n焊盘形成于粗化外延层上并与n型扩展电极形成电学接触,p电极形成在永久衬底的背面。其中上述结构引入可粗化外延层,湿法刻蚀可粗化外延层并利用n型接触外延层作为化学蚀刻停止层,避免纵向过蚀刻对发光层的损伤;n型欧姆接触的形成是在化学蚀刻粗化工艺之后以避免被蚀刻而出现剥落问题。该发明使用传统工艺的金属制作欧姆接触层,高反射率金属制作反射镜,易粘附金属充当键合粘附层,但是未公开其具体制作方法。

4.中国专利文件cn104241511a(201410497803.2)提出了一种高亮度倒装紫外led芯片制备方法,能够提高紫外led芯片的外量子效率,提高芯片亮度,降低芯片接触电压。ni/ag/al组合高紫外反射率反射镜代替传统的厚ag反射镜,对紫外光的反射率较高,远大于ag镜在深紫外区域的反射效果,使用超薄的ni/ag退火后可以形成与p型氮化镓接触的欧姆接触,降低倒装芯片的接触电压,同时减少了传统的厚ag反射镜对紫外光的吸收,即提高了芯片的亮度。

5.但上述文件中的芯片亮度较低,本文通过研究发明了一种反极性gaas基algainp

红光led芯片管芯结构及其制作方法,通过该方法可以制作出较高亮度的管芯。

技术实现要素:

6.根究上述所述,本文提供了一种反极性gaas基algainp红光led芯片管芯结构及其制作方法,通过该方法可以制作出高亮度、高光电转换效率的管芯。

7.本发明的技术方案如下:

8.一种反极性gaas基algainp红光led芯片管芯结的制作方法,包括以下步骤:

9.(1)gaas基外延晶片整个结构,从下到上依次为:gaas衬底、gainp阻挡层、重掺gaas层、n型gaas层、n型algainp层、mqw量子阱层、p型algainp层、p型gaas层;gaas基外延晶片作为临时衬底;

10.欧姆接触点制作:在gaas基外延晶片表面生长ito小圆点欧姆接触层,并且使用光刻胶制作掩模图形保护,腐蚀出ito小圆点欧姆接触层,作为欧姆接触点,腐蚀后进行去胶,本发明中该晶片背面的gaas衬底作为整体的临时衬底。

11.(2)电流阻挡层制作:在步骤1完成的晶片表面生长一层二氧化硅作为电流阻挡层,使用光刻胶制作掩模图形,将步骤1中ito小圆点欧姆接触层的二氧化硅腐蚀掉,然后去胶。

12.ito透光率极好,且使用的小圆点工艺,使ag镜与外延层之间有足够的接触面积,ito小圆点增加了整体欧姆接触良率,不会对反射性有较大影响,这样可以进一步减少金属的吸光,

13.(3)过渡层制作:在步骤2完成的晶片表面生长一层ito过渡层。

14.过渡层ito和ag镜为同使用同一台设备连续制作,ito+ag镜膜层整个结构保持在高真空氛围下制作完成,保证了ito与金属之间的较强的粘附性,且全部使用常温蒸镀/溅射,整个过程使用时间较短,制作完成后进行一次融合,能够得到电流传输良好,反射率较高的反射镜膜层。

15.(4)反射镜制作:在步骤3完成的晶片表面生长ag镜反射层。

16.(5)金属合金:将步骤4完成的晶片放入高温设备内进行高温合金;高温且在有氧环境下,使ito过渡层充分氧化,进一步降低ito过渡层的电阻和增加透光性,合金使金属内部颗粒则有排列,加强欧姆接触。

17.(6)永久衬底蒸镀:使用硅片作为硅衬底,在硅衬底表面蒸镀tiau作为tiau过渡金属层,接着蒸镀sn作为sn键合粘附层。

18.ti金属主要作用为隔离ag与au之间的相互扩散,也就阻挡了ag金属的向上扩散,只能与外延层间扩散,通过高温合金可以使ag金属与外延层之间接触更加紧密,ag在高温下只有晶片边缘部分会有少量析出。

19.(7)键合:将步骤5完成的晶片和步骤6完成的永久衬底进行高温键合。

20.(8)临时衬底去除:将步骤1键合完成的晶片使用腐蚀液腐蚀掉作为临时衬底的gaas衬底、gainp阻挡层、露出表面的重掺gaas层。

21.(9)扩展电极制作:在步骤8完成的晶片表面制作扩展电极,电极结构采用ni/au电极,使用光刻胶制作掩模图形,将扩展电极需要的图形腐蚀出来,并使用腐蚀液将表面重掺gaas层、n型gaas层腐蚀掉,并去胶。

22.(10)粗化层制作:使用光刻胶再次制作掩膜图形,将扩展电极和主电极区域保护起来,且保护图案尺寸略大于电极尺寸,可以有效防止侧蚀,对非保护区域使用粗化液对n型algainp层进行粗化,粗化完成后去胶。

23.(11)主电极制作:使用光刻胶制作掩模图形,使用蒸镀或者溅射的方式制作主电极,并使用剥离方法将电极图形制作出来。

24.(12)管芯制作:将步骤11完成后的晶片背面进行减薄,并在减薄面制作n面电极,将晶片裂成单个管芯进行使用。

25.优选的,步骤1中,gaas基外延晶片整个结构,从下到上依次为:gaas衬底、gainp阻挡层、重掺gaas、n型gaas层、n型algainp层、mqw量子阱层、p型algainp层、p型gaas层,该外延片作为临时衬底。

26.优选的,步骤1中,ito小圆点欧姆接触层厚度为600-1800埃,进一步优选为1200埃,使用溅射或者电子束蒸发台进行蒸镀,蒸镀或者溅射使用常温制作。腐蚀液选用盐酸

27.优选的,步骤2中,电流阻挡层使用pecvd设备进行制作,优选厚度为2000-5000埃,进一步优选为3000埃,生长温度优选为300-350℃,进一步优选为330℃。

28.优选的,步骤3中,ito过渡层的厚度为30-50埃,进一步优选为40埃,使用溅射台或者电子束蒸发台进行制作,常温。

29.优选的,步骤4中,ag镜反射层优选为agtiau结构,ag金属厚度优选为1000-1500埃,进一步优选诶1200埃,ti金属厚度优选为300-1000埃,进一步优选为700埃,au金属厚度优选为3000-6000埃,进一步优选为5000埃ag反射镜进行常温蒸镀。

30.优选的,步骤3中的ito过渡层和步骤4中的ag镜反射层为使用同一台设备同一炉次制作完成,整个制作过程保持腔体作为高真空状态(3.0e-6torr及以上)。

31.优选的,步骤5中,高温合金温度优选为300-400℃进一步优选为350℃,时间优选为5-15min,进一步优选为10min,合金过程通入氧气,氧气流量为3-9升/分钟。进一步优选为6升/分钟。

32.优选的,步骤6中,tiau和sn使用电子束蒸发台进行蒸镀,tiau蒸镀温度优选为150-250℃以利于金属膜层粘附;iau过渡金属层厚度优选为3000-8000埃,进一步优选为6000埃;sn使用常温蒸镀,sn键合粘附层厚度优选为1.5-3微米,进一步优选为2微米,利于键合粘附。

33.优选的,步骤7中,为临时衬底的表面au与永久沉底的表面au两者通过sn金属进行粘附键合;键合温度优选为200-260℃,进一步优选为230℃,时间优选为30-60min,进一步优选为45min。

34.优选的,步骤8中,gaas衬底腐蚀液使用氨水和双氧水的混合溶液进行腐蚀,gainp阻挡层使用使用盐酸进行腐蚀。

35.优选的,步骤9中,扩展电极使用电子束蒸发台进行蒸镀,扩展电极厚度优选为3000-6000埃,进一步优选为5000埃,腐蚀扩展电极使用的腐蚀液为碘、碘化钾以及和酸的混合溶液,gaas衬底腐蚀使用磷酸和双氧水的混合溶液进行腐蚀。

36.优选的,步骤10中,保护图案大于电极尺寸约2-4微米,进一步优选为3微米,粗化液使用盐酸、磷酸、冰乙酸、碘、硝酸、硫酸中的一种或几种的组合进行配置。

37.优选的,步骤11中,主电极使用tial电极,电极厚度优选为2-5微米,进一步优选为

3微米。

38.优选的,步骤12中,减薄厚度为130-180微米,进一步优选为160微米,n面电极使用niau电极。

39.优选的,步骤1-12中涉及到金属,要求金属纯度全部为4n级及以上,电子束蒸发台和溅射机台制作金属膜层的真空度为3.0e-6torr及以上,以保证各个金属膜层的良好粘附性。

40.一种利用上述制作方法制作的反极性gaas基algainp红光led芯片管芯结,包括由下至上依次设置的n面电极、硅衬底、tiau过渡金属层、sn键合粘附层、ag镜反射层、ito过渡层、电流阻挡层、ito小圆点欧姆接触层、p型gaas层、p型algainp层、mqw量子阱层、n型algainp层、n型gaas层、重掺gaas;重掺gaas上设置有扩展电极;n型gaas层上还设置有主电极。

41.本发明的有益效果在于:

42.1、本技术ag反射镜的结构较为重要,本文中ag镜反射层结构的设计和后续高温合金合适参数的配合为本发明的核心。通过常温蒸镀ag镜和高温合金,实现了ag镜具有高反射率的制作,且整体性能稳定。本技术中ag厚度以及与tiau组成反射层结构的选择,ti金属主要作用为隔离ag与au之间的相互扩散,也就阻挡了ag金属的向上扩散,只能与外延层间扩散,通过高温合金可以使ag金属与外延层之间接触更加紧密,ag在高温下只有晶片边缘部分会有少量析出。

43.2.使用ito小圆点工艺来完成表面欧姆接触点的制作,区别于传统工艺的金属欧姆接触点,常规工艺仅使用ag作为反射镜,使用ito小圆点优势,首先ito透光率极好,且使用的小圆点工艺,使ag镜与外延层之间有足够的接触面积,ito小圆点增加了整体欧姆接触良率,不会对反射性有较大影响,这样可以进一步减少金属的吸光,能够增加光的出射效率;且ito常温蒸镀配合二氧化硅高温制作,合适参数的配合,实现了一次退火,对ito小圆点的导电性和透光率进一步提升,增加了二氧化硅的粘附性,为后续金属蒸镀提供一个较好的粘附界面。

44.3.本技术给出ag镜结构的中的各个金属厚度,ag金属膜层的厚度选择和高温合金温度及时间的配合尤为重要,ag金属太厚,通过后续合金会发生团簇异常、扩散异常;ag金属太薄,合金后反射率较低。合金温度和时间太过,会破坏ag金属膜层结构,合金温度太低和时间不够,对ag金属与外延层间融合不够,后续容易出现掉ag镜现象。

45.4.本技术设置有过渡层ito膜层,且过渡层ito和ag镜为同使用同一台设备连续制作,ito+ag镜膜层整个结构保持在高真空氛围下制作完成,保证了ito与金属之间的较强的粘附性,且全部使用常温蒸镀/溅射,整个过程使用时间较短,制作完成后进行一次融合,能够得到电流传输良好,反射率较高的反射镜膜层。

附图说明

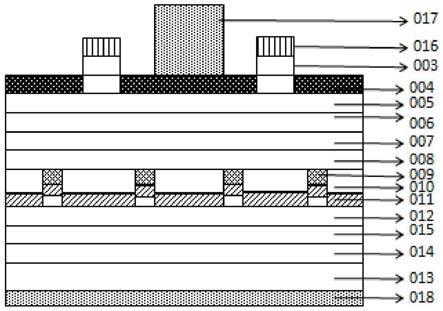

46.图1为gaas基晶片示意图;

47.图2为制作完ito小圆点欧姆接触层的结构示意图;

48.图3为生长完成ag反射层后的结构示意图;

49.图4为永久衬底生长tiau过渡金属层和sn键合粘附层后的结构示意图;

50.图5为临时衬底和永久衬底键合后示意图;

51.图6为衬底腐蚀后完成电极扩展后的结构示意图;

52.图7为粗化完成并制作完主电极的结构示意图;

53.图8为永久衬底减薄并制作完成n面电极的结构示意图。

54.其中:1.gaas衬底,2.gainp阻挡层,3.重掺gaas层,4.n型gaas层,5.n型algainp层,6.mqw量子阱层,7.p型algainp层,8.p型gaas层,9.ito小圆点欧姆接触层,10.电流阻挡层,11.ito过渡层,12.ag镜反射层,13.硅衬底,14.tiau过渡金属层,15.sn键合粘附层,16.扩展电极,17,主电极,18.n面电极。

具体实施方式

55.下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

56.实施例1:

57.一种反极性gaas基algainp红光led芯片管芯结的制作方法,其结构如实施例2所示,以42mil尺寸管芯为例,制作包括以下步骤:

58.(1)gaas基外延晶片整个结构,从下到上依次为:gaas衬底、gainp阻挡层、重掺gaas层、n型gaas层、n型algainp层、mqw量子阱层、p型algainp层、p型gaas层,gaas基外延晶片作为临时衬底;

59.欧姆接触点制作:在gaas基外延晶片表面生长ito小圆点欧姆接触层,并且使用光刻胶制作掩模图形保护,腐蚀出ito小圆点欧姆接触层,作为欧姆接触点,腐蚀后进行去胶,本发明中该晶片背面的gaas衬底作为整体的临时衬底。

60.ito小圆点欧姆接触层选为1200埃,使用溅射或者电子束蒸发台进行蒸镀,蒸镀或者溅射使用常温制作。腐蚀液选用盐酸

61.(2)电流阻挡层制作:在步骤1完成的晶片表面生长一层二氧化硅作为电流阻挡层,使用光刻胶制作掩模图形,将步骤1中ito小圆点欧姆接触层的二氧化硅腐蚀掉,然后去胶。

62.电流阻挡层使用pecvd设备进行制作,为3000埃,生长温度为330℃。

63.(3)过渡层制作:在步骤2完成的晶片表面生长一层ito过渡层。

64.ito过渡层的厚度为40埃,使用溅射台或者电子束蒸发台进行制作,常温。

65.(4)反射镜制作:在步骤3完成的晶片表面生长ag镜反射层。

66.ag镜反射层优选为agtiau结构,ag金属厚度为1200埃,ti金属厚度为700埃,au金属厚度为5000埃,ag反射镜进行常温蒸镀。步骤3中的ito过渡层和步骤4中的ag镜反射层为使用同一台设备同一炉次制作完成,整个制作过程保持腔体作为高真空状态(3.0e-6torr及以上)。

67.(5)金属合金:将步骤4完成的晶片放入高温设备内进行高温合金;高温且在有氧环境下,使ito过渡层充分氧化,进一步降低ito过渡层的电阻和增加透光性,合金使金属内部颗粒则有排列,加强欧姆接触。

68.高温合金温度为350℃,时间为10min,合金过程通入氧气,氧气流量为6升/分钟。

69.(6)永久衬底蒸镀:使用硅片作为硅衬底,在硅衬底表面蒸镀tiau作为tiau过渡金属层,接着蒸镀sn作为sn键合粘附层。

70.tiau和sn使用电子束蒸发台进行蒸镀,tiau蒸镀温度优选为200℃,以利于金属膜层粘附;iau过渡金属层厚度为6000埃;sn使用常温蒸镀,sn键合粘附层厚度为2微米,利于键合粘附。

71.(7)键合:将步骤5完成的晶片和步骤6完成的永久衬底进行高温键合。

72.为临时衬底的表面au与永久沉底的表面au两者通过sn金属进行粘附键合;键合温度为230℃,时间为45min。

73.(8)临时衬底去除:将步骤1键合完成的晶片使用腐蚀液腐蚀掉作为临时衬底的gaas衬底、gainp阻挡层、露出表面的重掺gaas层。

74.gaas衬底腐蚀液使用氨水和双氧水的混合溶液进行腐蚀,gainp阻挡层使用使用盐酸进行腐蚀。

75.(9)扩展电极制作:在步骤8完成的晶片表面制作扩展电极,电极结构采用ni/au电极,使用光刻胶制作掩模图形,将扩展电极需要的图形腐蚀出来,并使用腐蚀液将表面gaas腐蚀掉,并去胶。

76.扩展电极使用电子束蒸发台进行蒸镀,扩展电极厚度为5000埃,腐蚀扩展电极使用的腐蚀液为碘、碘化钾以及和酸的混合溶液,gaas衬底腐蚀使用磷酸和双氧水的混合溶液进行腐蚀。

77.(10)粗化层制作:使用光刻胶再次制作掩膜图形,将扩展电极和主电极区域保护起来,且保护图案尺寸略大于电极尺寸,可以有效防止侧蚀,对非保护区域使用粗化液对进行粗化,粗化完成后去胶。

78.保护图案大于电极尺寸为3微米,粗化液使用盐酸、磷酸、冰乙酸、碘、硝酸、硫酸中的一种或几种的组合进行配置。

79.(11)主电极制作:使用光刻胶制作掩模图形,使用蒸镀或者溅射的方式制作主电极,并使用剥离方法将电极图形制作出来。

80.主电极使用tial电极,电极厚度为3微米。

81.(12)管芯制作:将步骤11完成后的晶片背面进行减薄,并在减薄面制作n面电极,将晶片裂成单个管芯进行使用。

82.减薄厚度为160微米,n面电极使用niau电极。

83.所有步骤中涉及到金属,要求金属纯度全部为4n级及以上,电子束蒸发台和溅射机台制作金属膜层的真空度为3.0e-6torr及以上,以保证各个金属膜层的良好粘附性。

84.通过上述步骤后,得到的管芯进行测试,亮度可以达到23000mcd,亮度提升较常规工艺提升20%以上。

85.根据上述数据为最佳参数组合,其它参数制作出的亮度较低,常规工艺以42mil尺寸为例,亮度一般在18000-20000mcd之间,通过本技术研究得到的采纳数和ag镜结构,亮度可以达到22500-24000mcd。

86.实施例2:

87.其结构方法与实施例1相同,不同的是:

88.步骤1中,优选的ito膜层为600埃;

89.步骤2中,电流阻挡层厚度为2000埃,生长温度为300℃。

90.步骤3中,ito过渡层的厚度为30埃。

91.步骤4中,ag金属厚度为1000埃,ti金属厚度为300埃,au金属厚度为3000埃。

92.步骤5中,高温合金温度为300℃,时间为5min,合金过程通入氧气,氧气流量为3升/分钟。

93.步骤6中,tiau蒸镀温度为150℃;tiau过渡金属层厚度为3000埃,sn键合粘附层厚度优选为1.5微米。

94.步骤7中,键合温度优选为200℃,时间优选为30min。

95.步骤9中,扩展电极厚度优选为3000埃.

96.步骤10中,保护图案大于电极尺寸为2微米。

97.步骤11中,主电极使用tial电极,电极厚度为2微米。

98.步骤12中,减薄厚度为130微米。

99.实施例3:

100.其结构方法与实施例1相同,不同的是:

101.步骤1中,优选的ito膜层为1800埃;

102.步骤2中,电流阻挡层厚度为5000埃,生长温度为350℃。

103.步骤3中,ito过渡层的厚度为50埃。

104.步骤4中,ag金属厚度为1500埃,ti金属厚度为1000埃,au金属厚度为6000埃。

105.步骤5中,高温合金温度为400℃,时间为10min,合金过程通入氧气,氧气流量为9升/分钟。

106.步骤6中,tiau蒸镀温度为250℃;tiau过渡金属层厚度为8000埃,sn键合粘附层厚度优选为3微米。

107.步骤7中,键合温度优选为260℃,时间优选为60min。

108.步骤9中,扩展电极厚度优选为6000埃.

109.步骤10中,保护图案大于电极尺寸为4微米。

110.步骤11中,主电极使用tial电极,电极厚度为5微米。

111.步骤12中,减薄厚度为180微米。

112.实施例4

113.一种利用实施例1所述方法制作的反极性gaas基algainp红光led芯片管芯结,包括由下至上依次设置的n面电极、硅衬底、tiau过渡金属层、sn键合粘附层、ag镜反射层、ito过渡层、电流阻挡层、ito小圆点欧姆接触层、p型gaas层、p型algainp层、mqw量子阱层、n型algainp层、n型gaas层、重掺gaas层;重掺gaas层上设置有扩展电极;n型gaas层上还设置有主电极。

114.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1