硅片制绒方法与硅片制绒装置与流程

1.本申请涉及光伏生产设备领域,特别涉及一种硅片制绒方法与硅片制绒装置。

背景技术:

2.制绒是指在硅片表面形成既定的绒面结构,以降低硅片反射率,提高光生电流,采用酸、碱溶液对硅片进行湿法制绒仍是业界的主流工艺方法。黑硅制绒主要包括:预处理去除硅片表面损伤层、金属催化化学腐蚀法(metal catalyzed chemical etching,mcce)制备黑硅、后清洗等步骤。预处理过程所采用的高温碱液与硅片反应极其剧烈,硅片表面会产生大量的气泡,需要在承载硅片的花篮上方设置压杆进行固定,防止硅片漂浮。但,后续mcce制备黑硅过程中,硅片与槽内药液的反应较为平稳,无漂片隐患,反而会因为压杆在提蓝过程中带液,导致硅片上缘与压杆邻近的位置可能出现竖直方向的黑线;且压杆在长期使用过程中,由于卡齿缺损、脏污等,还会影响压杆下方硅片处的药液均匀性,导致硅片表面形成卡点印。

3.鉴于此,有必要提供一种新的硅片制绒方法与硅片制绒装置。

技术实现要素:

4.本申请的目的在于提供一种硅片制绒方法与硅片制绒装置,能够有效改善硅片制绒效果,使得制绒后的硅片更为均匀美观。

5.为实现上述目的,本申请提供了一种硅片制绒方法,主要包括:

6.将若干硅片放置在花篮内;

7.将花篮放入第一反应槽,对所述硅片进行第一次表面处理,并在所述第一次表面处理过程中,控制限位杆位于所述硅片上方,限制硅片移动;

8.控制限位杆与花篮相分离,再将所述花篮放入第二反应槽,对所述硅片进行第二次表面处理。

9.作为本申请的进一步改进,所述硅片制绒方法包括控制机械臂将花篮放入第一反应槽,直至所述硅片完成第一次表面处理,再控制所述机械臂将所述花篮提拉出第一反应槽,其中,所述限位杆设置在所述机械臂上,且当所述硅片进行第一次表面处理过程中,保持所述限位杆位于若干所述硅片上方,限制硅片移动;

10.控制所述机械臂与花篮相脱离;

11.控制另一机械臂将所述花篮放入第二反应槽。

12.作为本申请的进一步改进,所述限位杆可活动设置在所述机械臂上,所述硅片制绒方法包括检测到所述机械臂提起所述花篮,控制限位杆由第一状态移动至第二状态;

13.累计限位杆保持在第二状态的时间t达到预设时长t,控制限位杆回复至第一状态。

14.作为本申请的进一步改进,所述硅片制绒方法包括控制所述机械臂移动至花篮上方,再向下移动至第一位置;

15.控制机械臂移动至第二位置,向上提起所述花篮,并将所述花篮放入所述第一反应槽;

16.控制机械臂向下移动并保持在第三位置。

17.作为本申请的进一步改进,所述第一反应槽设有盖板,所述限位杆设置在所述盖板下方;所述硅片制绒方法包括开启所述盖板,将所述花篮放入第一反应槽后,控制盖板关闭,并使得所述限位杆位于若干所述硅片上方,限制硅片移动。

18.作为本申请的进一步改进,所述限位杆可伸缩设置在所述盖板的下方,当盖板开启时,控制所述限位杆朝向盖板收缩。

19.作为本申请的进一步改进,所述花篮具有相对设置的两个侧壁,所述硅片进行第一次表面处理过程中,控制所述限位杆与所述侧壁相抵接。

20.作为本申请的进一步改进,所述侧壁的上缘向下凹陷形成有配合所述限位杆的卡槽。

21.作为本申请的进一步改进,所述“将若干硅片放置在花篮内”包括,将若干硅片两两一组且沿第一方向依次排布在花篮内,相邻两组硅片间隔放置。

22.作为本申请的进一步改进,所述第一反应槽用以盛放既定浓度、温度的碱溶液,所述第一次表面处理的反应时间设置为50~200s。

23.本申请还提供一种硅片制绒装置,包括花篮、机械臂、第一反应槽与第二反应槽,所述第一反应槽用以对放置在所述花篮内的硅片进行第一次表面处理,所述第二反应槽用以对放置在所述花篮内的硅片进行第二次表面处理;所述硅片制绒装置还包括设置在所述机械臂或第一反应槽上的限位杆,所述硅片进行第一次表面处理过程中,所述限位杆位于所述硅片上方并用以限制硅片移动;所述硅片进行第二次表面处理过程中,所述限位杆与花篮相分离。

24.作为本申请的进一步改进,所述机械臂具有沿第一方向相对设置的两个承重架、固定在所述承重架下方的挂钩,所述限位杆设置在两个所述承重架上。

25.作为本申请的进一步改进,所述限位杆沿高度方向可活动设置在所述承重架上。

26.作为本申请的进一步改进,所述机械臂还包括设置在所述挂钩上的压力传感器。

27.作为本申请的进一步改进,所述花篮具有沿第一方向相对设置的两个侧壁、连接在两个所述侧壁之间的支撑杆;所述侧壁的上缘向下凹陷形成有配合所述限位杆的卡槽,所述卡槽的底部不低于放置在花篮内的硅片的上缘。

28.作为本申请的进一步改进,所述第一反应槽包括槽体与盖板,所述限位杆设置在所述盖板下方。

29.作为本申请的进一步改进,所述限位杆沿高度方向可活动设置在所述盖板上。

30.本申请的有益效果是:本申请硅片制绒方法与硅片制绒装置既能有效避免硅片第一次表面处理过程中出现漂浮与位置移动,又能避免限位杆在第二次表面处理及其它后续制程中影响硅片表面的均匀性,改善制绒效果与硅片外观。

附图说明

31.图1是本申请硅片制绒装置的结构示意图;

32.图2是本申请硅片制绒装置一较佳实施例中机械臂与花篮的配合示意图;

33.图3是本申请硅片制绒装置的花篮的侧面结构示意图;

34.图4是本申请硅片制绒装置另一较佳实施例的结构示意图;

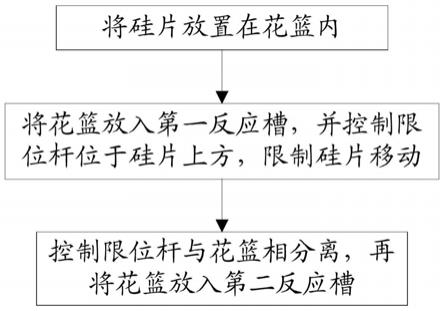

35.图5是本申请硅片制绒方法的主要流程示意图。

36.100-硅片制绒装置;10-花篮;11-侧壁;12-支撑杆;111-挂持臂;112-卡槽;113-开口;20-机械臂;21-承重架;22-挂钩;23-连接杆;30-第一反应槽;31-槽体;32-盖板;40-第二反应槽;50-限位杆;60-另一机械臂;200-硅片。

具体实施方式

37.以下将结合附图所示的实施方式对本申请进行详细描述。但该实施方式并不限制本申请,本领域的普通技术人员根据该实施方式所做出的结构、方法、或功能上的变换均包含在本申请的保护范围内。

38.参图1至图3所示,本申请提供的硅片制绒装置100包括用以承载硅片200的花篮10、转移所述花篮10的机械臂20、第一反应槽30与第二反应槽40,所述第一反应槽30用以对放置在所述花篮10内的硅片200进行第一次表面处理,所述第二反应槽40用以对放置在所述花篮10内的硅片200进行第二次表面处理。

39.所述硅片制绒装置100还包括设置在所述机械臂20上的限位杆50,所述机械臂20用以将承载有硅片200的花篮10放入第一反应槽30内进行第一次表面处理,并在所述硅片200完成第一次处理后,将所述花篮10自所述第一反应槽30内提拉出来。所述第一次表面处理过程中的硅片200反应较为剧烈,因而在此反应过程中可能会出现硅片200移动、漂浮等情况。在此,所述硅片200进行第一次表面处理过程中,所述机械臂20上的限位杆50保持在硅片200的上方,限制硅片200移动。换言之,在所述第一次表面处理过程中,所述机械臂20与花篮10保持连接状态。

40.本实施例中,所述第一反应槽30设置为预处理槽,通过其所盛放的既定浓度、温度的碱溶液对硅片200表面进行刻蚀,去除损伤层。第二反应槽40设置为制绒槽,所述硅片200在所述第二反应槽内生成相应的绒面结构,如通过mcce方法制备得到黑硅绒面。所述第一反应槽30与第二反应槽40之间、所述第二反应槽40后端通常还设有清洗槽,此处不再具体介绍。

41.具体地,所述机械臂20具有沿第一方向相对设置的两个承重架21、固定在所述承重架21下方的挂钩22,所述承重架22上还设有用以安装所述限位杆50的连接杆23,所述限位杆50通过连接杆23安装设置在两个所述承重架21的下方。优选地,所述限位杆50沿高度方向可活动设置在所述承重架21上;所述挂钩22上还可以设置用以检测该挂钩22工作状态的压力传感器。

42.所述花篮10具有沿第一方向相对设置的两个侧壁11、连接在两个所述侧壁11之间的支撑杆12,所述支撑杆12朝向硅片200的一侧通常还设有卡齿。所述侧壁11形成有配合所述挂钩22的挂持臂111,且所述侧壁11的上缘还向下凹陷形成有配合所述限位杆50的卡槽112,所述卡槽112的底部不低于放置在花篮10内的硅片200的上缘。所述挂持臂111的旁侧设有开口113,所述挂钩22自所述开口113移动至挂持臂111的下方,再将花篮10向上提起。

43.特别地,当所述限位杆50固定设置在所述机械臂20上时,所述挂钩22在将花篮10提起时的位置与其在硅片200反应时的位置的高度差大于所述卡槽112的凹陷深度,既能避

免所述限位杆50影响挂钩22移动至与挂持臂111相配合,又使得所述挂钩22在将花篮10放入第一反应槽30后,可向下移动,并使得所述限位杆50向下抵压在所述卡槽112内,实现硅片200的良好限位。此处,参图3所示,所述挂钩22与挂持臂111的移动配合过程中具有依次经过第一位置a、第二位置b、第三位置c。其中,所述挂钩22先向下移动至第一位置a;再横向移动至所述挂持臂111下方,向上提拉便可将花篮10提起,此时,所述挂钩22处于第二位置b;所述花篮10放入第一反应槽30后,所述挂钩22向下移动至第三位置c,所述限位杆50抵压至所述卡槽112内。第一位置a、第三位置c两者沿高度方向的间距大于所述卡槽112的凹陷深度,所述限位杆50不影响挂钩22的移动,并可对所述硅片200形成较好的限位约束。

44.当然,为使得硅片200在进行第二次表面处理时不受所述限位杆50的影响,所述硅片制绒装置100还具有另一机械臂60,所述另一机械臂60用以将所述花篮10放入、提出所述第二反应槽40。

45.参图4所示,在本申请的另一实施例中,所述限位杆50设置在所述第一反应槽30上。具体地,所述第一反应槽30包括槽体31与盖板32,所述限位杆50设置在所述盖板32下方。所述盖板32可枢转设置在所述槽体31上,抑或与所述槽体31呈可分离设置。为避免盖板32开启时,所述限位杆50影响花篮10的转移,所述限位杆50优选沿高度方向可活动设置在所述盖板32上。

46.参图5,本申请的硅片制绒方法主要包括:

47.将若干硅片200放置在花篮10内;

48.将花篮10放入第一反应槽30,对所述硅片200进行第一次表面处理,并在所述第一次表面处理过程中,控制限位杆50位于所述硅片200上方,限制硅片200移动;

49.控制限位杆50与花篮10相分离,再将所述花篮10放入第二反应槽40,对所述硅片200进行第二次表面处理。

50.所述“将若干硅片200放置在花篮10内”包括,将若干硅片200两两一组且沿第一方向依次排布在花篮10内,相邻两组硅片200间隔放置。所述硅片200进行第一次表面处理过程中,所述限位杆50与所述侧壁11相抵接。优选地,所述限位杆50抵压在所述侧壁11的卡槽112内。

51.本实施例中,所述硅片制绒方法包括控制机械臂20将花篮10放入第一反应槽30,直至所述硅片200完成第一次表面处理,再控制所述机械臂20将所述花篮10提拉出第一反应槽30;控制所述机械臂20与花篮10相脱离;再控制另一机械臂60将所述花篮10放入第二反应槽40。其中,所述限位杆50设置在所述机械臂20上,且当所述硅片200进行第一次表面处理过程中,所述机械臂20与花篮10保持相互连接,并保持所述限位杆50位于若干所述硅片200上方,限制硅片200移动。此处,所述第一反应槽30用以盛放既定浓度、温度的碱溶液,所述第一次表面处理的反应时间设置为50~200s。

52.所述限位杆50可活动设置在所述机械臂20上,所述硅片制绒方法包括检测到所述机械臂20的挂钩22向上提起所述花篮10时,控制限位杆50由第一状态移动至第二状态,所述第二状态即该限位杆50抵压在所述卡槽112内的状态;累计限位杆50保持在第二状态的时间t达到预设时长t,控制限位杆50回复至第一状态,所述预设时长t不小于硅片200进行第一次表面处理的工艺时长,且需保证所述机械臂20与所述花篮10相脱离时,所述限位杆50提前回复至第一状态。

53.所述限位杆50固定设置在所述机械臂20上,所述硅片制绒方法包括控制所述机械臂20移动至花篮10上方,再向下移动至第一位置a,所述挂钩22进入开口113;再控制机械臂20的挂钩22横向移动后再向上移动至第二位置b,向上提起所述花篮10,并将所述花篮10放入所述第一反应槽30;控制机械臂20向下移动并保持在第三位置c,此时,所述限位杆50恰抵压在所述卡槽112内。

54.在本申请的另一实施例中,所述第一反应槽30具有槽体31与盖板32,所述限位杆50设置在所述盖板32下方。所述硅片制绒方法包括开启所述盖板32,将所述花篮10放入第一反应槽30后,控制盖板32关闭,并使得所述限位杆50位于若干所述硅片200上方,限制硅片200移动。优选地,所述限位杆50可伸缩设置在所述盖板32的下方,所述硅片制绒方法还包括当盖板32开启时,控制所述限位杆50朝向盖板32收缩移动。

55.综上所述,采用本申请硅片制绒装置100与硅片制绒方法,所述限位杆50仅于第一次表面处理过程中设置在硅片200上方,有效避免硅片200出现位置移动、漂浮,又能避免限位杆50在第二次表面处理及其它后续制程中影响硅片200表面的均匀性,改善制绒效果与外观;并且,无需就每一花篮10都配设相应的限位杆50,大大降低材料成本。

56.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

57.上文所列出的一系列的详细说明仅仅是针对本申请的可行性实施方式的具体说明,它们并非用以限制本申请的保护范围,凡未脱离本申请技艺精神所作的等效实施方式或变更均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1