一种新型高温复合密封材料及其应用

1.本发明属于材料领域,具体涉及一种新型高温复合密封材料及其应用。

背景技术:

2.固体氧化物燃料电池(sofc)是一种绿色清洁、安全可靠的能量转换装置,将存储在燃料中的化学能不经过卡诺循环而直接转化成电能,大大提高了燃料的利用率。近些年来,在关键材料、系统集成方面都取得了很大进展,但电池的高温密封问题尚未得到解决,这也是限制sofc商业化进程的主要因素之一。

3.目前sofc主要分为板型和管型两类。其中板型sofc电池堆是通过板型电池单元与片状双极板层叠形成,为了避免燃料气与空气的混合或向外泄漏,双极板和电池单元间需要完全密封。目前针对板型sofc电池堆的密封方式有压密封和硬密封。压密封是指借助外力将密封材料与待密封件压紧来实现密封,目前研究主要集中在云母材料上。该密封方式不需要材料间精确的热匹配,但加压装置的引入加大了系统的复杂性。硬密封是指密封材料与待密封部件间进行硬连接,密封后密封材料不能产生塑性形变的密封方式。常用的材料主要有金属(如铜焊、银浆、合金等)、玻璃、玻璃-陶瓷等。其中,金属材料具有韧性好、封接强度高及热循环性能好等优点,但金属材料在使用过程中易于被氧化,需做绝缘处理。玻璃及玻璃-陶瓷具有制备简单、成本低廉等优点,因而成为广泛研究和应用的对象。专利cn1469497a、cn1660954a、cn1494176a等公开了硅酸盐玻璃、硅铝酸盐玻璃及硼硅酸盐玻璃密封材料,获得了绝缘性好、膨胀系数合适的密封材料,适用于中高温sofc的密封。为了改善密封玻璃的机械强度和热膨胀匹配,专利cn102699561a、cn101079476a、cn101684034a、cn103570372a等在玻璃中添加一定比例的固相陶瓷粉末或高熔点玻璃粉末作为骨相,在高温下提供必要的机械强度,避免了sofc运行过程中玻璃的过度流动。通常情况下,密封玻璃在使用时玻璃处于粘弹状态,因此为保证良好的密封效果,在高温密封过程中需要施加一定的压力来促进玻璃的流动和延展。

4.与板型sofc相比,用于管型sofc的密封结构相对简单,一般采用不完全密封的技术方案。目前针对管型sofc电池堆的密封主要采用无机胶黏剂(硅酸盐胶黏剂、磷酸盐胶黏剂等)等进行密封。无机胶黏剂虽然具有较高的粘结强度,但用于sofc电池密封时难以满足密封要求:一方面,无机胶黏剂固化后在微观上呈现多孔结构,导致气体缓慢泄漏;另一方面由于无机胶黏剂的热膨胀系数与电池材料不匹配,在热循环后导致密封层剥离,严重影响密封效果及电池性能。与无机胶黏剂相比,玻璃和玻璃-陶瓷与电池材料热膨胀系数匹配且封接后可形成连续紧密的密封结构,但由于密封时玻璃处于粘弹状态,因此要实现良好的密封效果,需要对密封部位进行加压。但在管型sofc中,难以实现加压密封,这就限制了玻璃密封材料在管型sofc电池堆中的应用。

技术实现要素:

5.本发明的目的在于,针对现有密封技术的不足,克服管型sofc无法加压密封的问

题,提供一种无需加压密封的复合密封材料,以实现管型sofc以及其他类型的间隙或缝隙间良好的密封。

6.本发明的技术方案如下:

7.本发明提供一种高温复合密封材料,包括30~60wt%的膨胀密封组分(组分a)和40~70wt%的熔融密封组分(组分b);组分a为固相组分,由20℃升温至600~900℃时,体积膨胀10~80%;组分b为液相浆料组分,由主体成分和附加成分构成,主体成分为软化温度为600~900℃的玻璃组分,附加成分为液相粘结剂。

8.基于以上技术方案,优选的,组分a为单一金属、合金、金属氧化物中的至少一种。

9.基于以上技术方案,优选的,组分b由主体成分和附加成分构成,所述主体成分占组分b总量的50~90wt%,所述附加成分占组分b总量的10~50wt%。

10.基于以上技术方案,优选的,单一金属为al、ti、mn、zn、fe、co、ni、cu等中的任意一种;合金为al基合金、mg基合金、fe基合金、co基合金、ni基合金、cu基合金等中的任意一种;金属氧化物为mgo、fe2o3、nio、mno2、zno、al2o3、co2o3、tio2等中的任意一种。

11.基于以上技术方案,优选的,组分a以粉末、颗粒、薄屑、纤维等任意形式使用,尺寸在50~500μm之间。

12.基于以上技术方案,优选的,组分b的主体成分为硼酸盐玻璃、硅酸盐玻璃、硼硅酸盐玻璃、硅铝酸盐玻璃中的任意一种,主体成分的软化温度为600~900℃,主体成分的粒径为5~300μm;组分b的附加成分为聚乙烯醇(pva)的水溶液、聚乙烯醇缩丁醛(pvb)的乙醇溶液、乙基纤维素(ec)的松油醇溶液中的任意一种;所述附加成分的浓度为2~20wt%。

13.本发明还提供一种上述高温复合密封材料的应用,所述密封材料应用于间隙或缝隙密封。

14.基于以上技术方案,优选的,高温复合密封材料适用于管型固体氧化物燃料电池进气端头和出气端头的密封。

15.基于以上技术方案,优选的,间隙或缝隙的宽度小于2mm。

16.基于以上技术方案,优选的,组分a和组分b可采用分层密封或组合密封的方式实现复合密封。

17.本发明的优势在于:

18.(1)本发明的高温复合密封材料在高温密封阶段,膨胀密封组分(组分a)发生物理或化学反应使材料体积发生膨胀,起到膨胀密封效果;熔融密封组分(组分b)发生软化流动,形成连续紧密的密封。两种密封方式的配合增强了密封材料的密封性能。

19.(2)本发明的复合密封材料高温封接后具有较高的致密度和粘结强度,并且无需加压烧结,适用于间隙或缝隙密封,特别适用于管型固体氧化物燃料电池进气端头和出气端头的密封。

附图说明

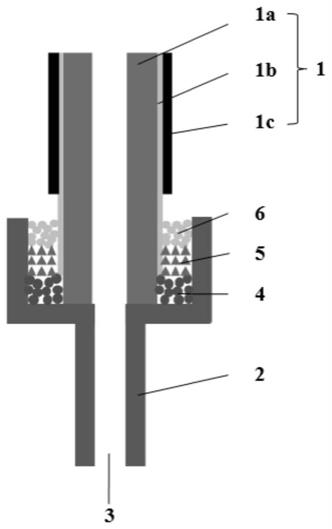

20.图1是本发明的实施例1的密封示意图;

21.图2是本发明的实施例2的密封示意图;

22.图3是本发明的实施例3的密封示意图;

23.图1、图2、图3中1代表管型固体氧化物燃料电池单元,1a代表内部电极,1b代表电

解质,1c代表外部电极;2代表兼具有集电功能的进气/出气端头;3代表进气/出气通道;4代表集电材料;5代表本发明中复合密封材料中的组分a;6代表本发明中复合密封材料中的组分b。

24.图4是本发明的实施例1、2、3的密封性能评价图。

具体实施方式

25.本发明可以有多种实施方式,图中所示和以下具体描述是本发明的一些具体实施方式和实施例,并不是用以限制本发明。

26.实施例1

27.本实施例中,新型高温复合密封材料包括30wt%膨胀密封组分(组分a,如图1中5所示)和70wt%的熔融密封组分(组分b,如图1中6所示)。

28.组分a为al屑和mgo粉末的混合物,二者尺寸在200~400μm之间。

29.组分b的主体成分为粒径为20μm的sro-la2o

3-al2o

3-sio2玻璃粉末,附加成分为乙基纤维素的松油醇溶液,二者调制成浆料,其中玻璃占组分b总重量的75%,乙基纤维素的松油醇溶液占组分b总重量的25%。该体系玻璃的软化温度为812℃,乙基纤维素松油醇溶液的浓度为6wt%。

30.该复合密封材料用于封接管型sofc电池与进气端头和出气端头的密封,密封缝隙宽度为1mm。将两组分按组分a—组分b双层密封的方式装填于待密封部位,置于马弗炉中,以2℃/min的升温速率升温至850℃并保温2h以实现复合密封。

31.如图4所示,该体系密封材料的密封性能优于sofc气密性标准。

32.实施例2

33.本实施例中,新型高温复合密封材料包括50wt%膨胀密封组分(组分a,如图2中5所示)和50wt%的熔融密封组分(组分b,如图2中6所示)。

34.组分a为mg-al合金颗粒与fe2o3粉末的混合物,二者尺寸在300~500μm之间。

35.组分b的主体成分为粒径为200μm的bao-cao-la2o

3-al2o

3-sio2玻璃粉末,附加成分为pvb的乙醇溶液,二者调制成浆料,其中玻璃占组分b总重量的60%,pvb的乙醇溶液占组分b总重量的40%。该体系玻璃的软化温度为750℃,pvb乙醇溶液的浓度为12.5wt%。

36.该复合密封材料用于封接管型sofc电池与进气端头和出气端头的密封,密封缝隙宽度为1.5mm。将两组分按组分b—组分a—组分b三层密封的方式装填于待密封部位,置于马弗炉中,以2℃/min的升温速率升温至800℃并保温2h以实现复合密封。

37.如图4所示,该体系密封材料的密封性能优于sofc气密性标准。

38.实施例3

39.本实施例中,新型高温复合密封材料包括60wt%膨胀密封组分(组分a,如图3中5所示)和40wt%的熔融密封组分(组分b,如图3中6所示)。

40.组分a为ni粉末与co2o3粉末的混合物,二者尺寸在50~200μm之间。

41.组分b的主体成分为粒径为75μm的mgo-la2o

3-al2o

3-b2o

3-sio2玻璃粉末,附加成分为pva的水溶液,二者调制成浆料,其中玻璃占组分b总重量的80%,pva的水溶液占组分b总重量的20%。该玻璃的软化温度为620℃,pva水溶液的浓度为10wt%。

42.该复合密封材料用于封接管型sofc电池与进气端头和出气端头的密封,密封缝隙

宽度为2.0mm。将两组分按组分a+组分b组合密封的方式装填于待密封部位,置于马弗炉中,以2℃/min的升温速率升温至680℃并保温2h以实现复合密封。

43.如图4所示,该体系密封材料的密封性能优于sofc气密性标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1