具有电镀或化学的含镍保护层以及含硅密封层的火花塞壳体以及具有该壳体的火花塞和该壳体的制造方法与流程

具有电镀或化学的含镍保护层以及含硅密封层的火花塞壳体以及具有该壳体的火花塞和该壳体的制造方法

现有技术

[0001]

本发明涉及根据权利要求1所述的用于火花塞的壳体以及根据权利要求8所述的具有至少一个这样的壳体的火花塞,以及根据权利要求9所述的制造壳体的方法。

[0002]

当今的火花塞具有由钢制成的壳体,钢在发动机中存在的条件下会受到腐蚀,特别是生锈。因此,火花塞的壳体很早就已用保护层涂覆,该保护层应保护钢壳体不受腐蚀。含镍保护层非常普遍。然而,由于保护层中的缺陷而降低了含镍保护层的腐蚀保护。这些缺陷可以从含镍保护层的表面直至到达壳体的表面,并因此本身充当腐蚀壳体的侵蚀路径。

[0003]

例如,由ep 2 546 938 a1和ep 2 605 348 a1已知可以通过将含铬密封层施加到含镍保护层上并因此密封这些缺陷来使该问题最小化。

[0004]

含铬密封层可以例如由含crvi的介质沉积在壳体表面上。在此生成了具有结合的三价铬的密封层。然而可能发生的是,取决于环境条件,密封层表面的实际上结合在表面上的三价铬转化为游离的六价铬。在此的问题是六价铬被归类为有害健康的,并且某些国家禁止使用它。

[0005]

发明公开本发明的目的是提供具有腐蚀保护层体系的用于火花塞的壳体,该体系提供了良好的腐蚀保护并且同时极大地省去了含铬密封层的使用。腐蚀保护层体系尤其还应具有300℃的耐热性。

[0006]

该目的通过根据本发明的用于火花塞的壳体来实现,其中布置在含镍保护层上的密封层含硅。通过含硅密封层的使用得到以下优点:可以省去含铬密封层,并因此防止形成六价铬并离开密封层的风险。此外,已证明基于硅的密封层非常耐热。具体来说,在具有由含镍保护层和含硅密封层组成的腐蚀保护层体系的火花塞壳体的测试系列中可以显示出,这些壳体在喷雾试验中在24小时后始终还具有0的锈蚀等级,即壳体在施加了腐蚀保护层的壳体区域中没有显示出锈蚀位点。即使在将壳体在300℃下存储3小时之后,壳体在喷雾试验中在24小时后始终还具有0的锈蚀等级。

[0007]

用于火花塞的壳体沿其纵轴具有钻孔。通过该钻孔使壳体获得外侧和内侧。壳体中的钻孔通常被设置用于容纳具有中心电极和连接件的绝缘体。壳体通常由钢,例如碳钢制成。在至少一部分外侧上在壳体表面上施加应保护壳体免受腐蚀的保护层。该保护层是含镍保护层,其通过电镀技术或化学涂覆方法施加到壳体上。

[0008]

在电镀技术中,将壳体作为阳极与用作阴极的电极一起浸入含镍电解质浴中。通过在壳体和电极之间施加电压,电流从电极通过电解质流至壳体,从而在壳体的面向电极的一侧上沉积含镍保护层。保护层主要由镍组成。来自电极的铁也与镍一起沉积在壳体上。铁在含镍保护层中的比例通常为2至6重量%。含镍保护层中的其它杂质,例如硫和痕量的钠或钾也是可能的。

[0009]

在化学涂覆中,将壳体放置在含镍电解质浴中,并且镍通过化学氧化反应而沉积在壳体的表面上。通过化学涂覆,在壳体上获得非常均匀的含镍保护层。保护层主要由镍组

成。将磷混入到电解质中,并与镍一起沉积在壳体表面上。在此磷改善了保护层的腐蚀保护功能,但也使其同时变得更脆。已证实,在含镍保护层中的3至12重量%的磷含量是对含镍保护层的良好腐蚀保护性能和同时对含镍保护层的仍良好的可加工性的良好折衷。

[0010]

壳体上的含镍保护层用作钝化腐蚀保护,即含镍保护层在电化学方面比壳体的材料更贵重,并形成了针对潮湿介质的阻挡层。含镍保护层提供的腐蚀保护取决于含镍保护层的层厚度b及其无缺陷程度。含镍保护层越厚,缺陷从含镍保护层的表面穿过含镍保护层的整个厚度直至到达壳体表面且因此开拓壳体上腐蚀过程的侵蚀路径的可能性就越小。通过含镍保护层上的额外密封层,封闭这些缺陷并改善腐蚀保护。

[0011]

其它有利的实施方式是从属权利要求的主题。

[0012]

在一个有利的实施方式中设置,密封层不含铬,即密封层不含有意添加的铬并且所含铬的最大量是技术上不可避免的杂质,其例如在制造过程中无意掺入密封层中。

[0013]

在本发明的一个扩展实施方式中,在壳体和含镍保护层之间施加了第一中间层,和/或在含镍保护层和密封层之间施加了第二中间层,和/或在密封层上施加了覆盖层。

[0014]

通过第一中间层得到以下优点:含镍保护层更好地附着在壳体上。第一中间层用作附着粘合层并且例如可以由铜或镍冲击物(strike)组成。

[0015]

通过第二中间层得到以下优点:含硅密封层更好地附着在含镍保护层上,并且降低了层之间的热应力。第二中间层用作附着粘合层并且可以包含例如至少一种以下元素:镍、铜、铬或钛。

[0016]

含硅密封层上的覆盖层用于保护密封层免受机械损坏,并且可以例如包含至少一种以下元素:镍、铜、铬或钛。

[0017]

还证实有利的是,密封层的层厚度a不小于10nm且不大于10μm,尤其是不小于100nm且/或不大于1μm。已经表明,密封层应具有不小于10nm的层厚度a,以使密封层足够厚,以封闭含镍保护层中的缺陷。此外已经表明,当密封层的层厚度a大于10μm时,密封层的上述技术效果没有显著改善。

[0018]

附加地或替代地,含镍保护层的层厚度b为1μm至30μm。

[0019]

附加地或替代地,第一中间层具有1nm至1000nm的层厚度c,和/或第二中间层具有1nm至1000nm的层厚度d,和/或覆盖层具有1nm至2000nm的层厚度e。有利的是,中间层和覆盖层的层厚度比含镍保护层的厚度明显更小,由此可以防止在中间层和覆盖层中发生内部应力。由于一层中的内部应力,可导致附着粘合缺陷或该层与另一层(例如含镍保护层或密封层)分离。

[0020]

当含镍保护层和密封层以及任选的第一中间层和/或任选的第二中间层和/或任选的覆盖层形成在壳体的整个外侧上时,具有含镍保护层和密封层以及任选的第一中间层和/或任选的第二中间层和/或任选的覆盖层的腐蚀保护层体系的有利效果特别地产生。并且腐蚀保护层体系尤其还额外地形成在壳体内侧的至少一部分上。特别有利的是,含镍保护层和密封层以及任选的第一中间层和/或任选的第二中间层和/或任选的覆盖层形成在壳体的整个表面上。壳体的表面被腐蚀保护层体系覆盖得越多,则容易受到腐蚀过程影响的暴露的壳体表面越少。

[0021]

本发明还涉及火花塞,其具有根据本发明的壳体、布置在壳体中的绝缘体、布置在绝缘体中的中心电极以及布置在壳体的燃烧室侧的端部的搭铁电极,其中该搭铁电极和中

心电极被设置用于共同形成点火间隙。

[0022]

本发明还涉及制造根据本发明的壳体的方法。该制造方法在此具有以下步骤:

•

提供具有含镍保护层的用于火花塞的壳体,该含镍保护层通过电镀涂覆方法或化学涂覆方法施加到壳体上,其中壳体任选地具有第一和/或第二中间层

•

然后冲洗涂覆有含镍保护层的壳体,

•

然后是将密封层施加到含镍保护层或第二中间层上的步骤。

[0023]

任选地,所述制造方法在冲洗步骤之前还可以包括清洁步骤,其中清洁涂覆有含镍保护层的壳体的表面。清洁步骤用于清洁壳体的表面和含镍保护层的表面以除去例如颗粒、污物和钝化剂,并且尤其是进行该表面的水解或活化以结合硅烷溶液。

[0024]

在冲洗步骤中,从涂覆有含镍保护层的壳体上除去清洁剂或其残留物。或者,如果省去了本身的清洁步骤,则在冲洗步骤中也洗去粗污物,例如灰尘。

[0025]

在密封层的施加步骤中,将密封层至少施加到含镍保护层上或施加到第二中间层上。

[0026]

密封层优选是含硅密封层,其中该含硅密封层是通过对涂覆有含镍保护层的壳体表面进行硅烷化而形成的。硅烷化是硅烷化合物在表面上的化学结合。该结合是通过所用硅烷的可水解基团与表面上的化学基团之间的缩合反应进行的。用于硅烷化的硅烷通常具有通式r

m

six

n

,其中r代表有机官能化基团,且x代表可水解基团,m和n代表有机官能化基团和可水解基团的数量。

[0027]

在一个有利的扩展实施方式中,所述方法具有至少一个干燥步骤,其中从经涂覆和密封的壳体的表面去除水或溶剂。在此,硅烷化合物例如已经开始交联。此外,所述制造方法还可以具有用于固化密封层的缩聚步骤。在硅烷化合物固化时,硅烷化合物的交联完成并凝固,从而形成牢固且稳健的密封层。

[0028]

附加地或替代地,制造方法还可以具有将覆盖层施加到密封层上的步骤。由此保护密封层免受机械损坏。

[0029]

在优选的硅烷化中,例如既可以包括偶联到壳体的含镍保护层的表面上的硅烷化合物彼此之间的缩聚,也可以包括偶联到壳体的含镍保护层的表面上的硅烷化合物与非偶联的硅烷化合物的缩聚。

[0030]

原则上,也可将其它硅酮化合物,例如硅油(例如二有机基聚硅氧烷)掺入到由缩聚产生的硅烷化合物网络中。

[0031]

在制造方法的一个有利的扩展实施方式中,使用溶胶-凝胶法、ccvd或pvd作为涂覆方法以施加密封层。

[0032]

在溶胶-凝胶法中,将壳体置于硅烷溶液中。在硅烷化期间,硅烷积聚在涂覆有含镍保护层的壳体的表面上,并开始在那里彼此交联并形成密封层。

[0033]

在也称为火焰涂覆的ccvd法(燃烧化学气相沉积)中,适合于产生所需层的起始化合物(在此是硅烷)被添加到燃料气体中。火焰在待涂覆的基材(在此是涂覆有含镍保护层的壳体)上方的小距离处移动。由于高的燃烧能量,起始化合物形成了非常具有反应性的物类,其牢固地与基材表面结合。基材本身的热负荷很低,因为它仅短暂地与火焰接触。

[0034]

在pvd方法(物理气相沉积)中,待沉积的材料(在此是硅烷)在涂覆室中以固体形式存在。通过用激光束、离子、电极或电弧放电轰击,使材料蒸发。蒸发的材料通过涂覆室移

动到待涂覆的部件(在此是涂覆有含镍保护层的壳体)上,在那里冷凝,并因此形成层。

[0035]

已经证实有利的是,使用具有官能化的硅烷,特别是烷氧基硅烷、氨基硅烷或丙烯酰基硅烷用于制造含硅密封层。另外,没有官能化的硅烷,特别是烷基三烷氧基硅烷也可以用于含硅烷的密封层。部分氟化或全氟化的硅氧烷只可受限使用,因为由它们形成的层不具有高达300℃的耐热性。

[0036]

本发明的其它特征、应用可能性和优点从附图的图中示出的本发明实施例的以下描述中得出。

[0037]

附图图1示出了根据现有技术的壳体上的含镍保护层的实施例图2a示出了在壳体上的根据本发明的腐蚀保护层体系的实施例图2b示出了在壳体上的根据本发明的腐蚀保护层体系的第二实施例图3示出了具有根据本发明的壳体的火花塞的实施例图4示例性示出了制造根据本发明的壳体的方法。

[0038]

实施例描述图1示出了根据现有技术的壳体2上的含镍保护层210的实施例。在左侧绘制了含镍保护层210的层厚度b。在右侧绘制了到达壳体2的缺陷215的百分比。在该示意图中可以看出,随着层厚度b的增加,穿过整个含镍保护层210直至达到壳体2的缺陷215的数量减少。

[0039]

图2a示出了根据本发明的腐蚀保护层体系的实施例,其由含镍保护层210和含硅密封层220组成。在壳体2的表面上施加了含镍保护层210。在含镍保护层210上又施加了含硅密封层220。含镍保护层210具有层厚度b。垂直于壳体表面测量层厚度。如果通过电镀技术在壳体2上施加含镍保护层210,则含镍保护层210的层厚度b可以在壳体2的不同位置处不同。例如,壳体2可以在其内侧204上不具有含镍保护层210或仅部分地具有含镍保护层210。壳体2优选在其整个外侧205上具有含镍保护层210。

[0040]

含硅密封层220具有层厚度a。在通过硅烷溶液中的浸渍浴施加的含硅密封层220的情况下,通常产生含硅密封层220的非常均匀的层厚度a。特别地,含硅密封层220可以形成在壳体2的整个表面上,甚至在壳体2的不存在含镍保护层210的位置,例如壳体2的内侧204的区域。

[0041]

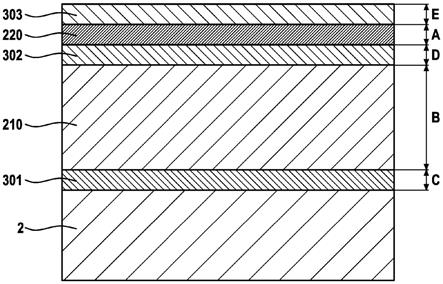

图2b示出了根据本发明的腐蚀保护层体系的第二实施例,其由含镍保护层210和含硅密封层220以及第一中间层301和第二中间层302和覆盖层303组成。在壳体2的表面上施加了第一中间层301。在其上又施加了含镍保护层210。在含镍保护层210和含硅密封层220之间布置了第二中间层302。在含硅密封层220上又施加了覆盖层303。含镍保护层210具有层厚度b。第一中间层301具有层厚度c,且第二中间层302具有层厚度d。垂直于壳体表面测量层厚度。如果通过电镀技术在壳体2上施加了含镍保护层210,则含镍保护层210的层厚度b可以在壳体2的不同位置处不同。例如,壳体2可以在其内侧204上不具有含镍保护层210或仅部分地具有含镍保护层210。含硅密封层220具有层厚度a。在通过硅烷溶液中的浸渍浴施加的含硅密封层220的情况下,通常产生含硅密封层220的非常均匀的层厚度a。特别地,含硅密封层220可以形成在壳体2的整个表面上,甚至在壳体2的不存在含镍保护层210的位置,例如壳体2的内侧204的区域。覆盖层303具有层厚度e。

[0042]

在具有根据本发明的腐蚀保护层体系的壳体2的另一个实施方式中,腐蚀保护层

体系除了具有含镍保护层210和密封层220之外可以仅具有覆盖层303、或仅具有第一或第二中间层301、302、或具有与第一或第二中间层301、302组合的覆盖层303。

[0043]

图3以半剖视图示出了火花塞1。该火花塞1包括壳体2。在壳体2中插入有绝缘体3。壳体2和绝缘体3分别沿其纵轴x具有钻孔。通过该钻孔,壳体2具有外侧205和内侧204。壳体2的纵轴、绝缘体3的纵轴和火花塞1的纵轴重合。在绝缘体3中插入有中心电极4。此外,连接螺栓8伸入绝缘体3中。在连接螺栓8上布置了连接螺母9,火花塞1可以通过该连接螺母9而与电压源(在此未示出)电接触。连接螺母9形成火花塞1的背离燃烧室的端部。

[0044]

在中心电极4和连接螺栓8之间,电阻元件7(也称为ccm(陶瓷复合材料))位于绝缘体3中。电阻元件7将中心电极4与连接螺栓8导电连接。电阻元件7例如构造为第一触点ccm 72a、电阻ccm 71和第二触点ccm 72b的层体系。电阻元件7的各层在其材料组成和由此所得电阻方面不同。第一触点ccm 72a和第二触点ccm 72b可以具有不同的电阻或相同的电阻。电阻元件7也可以仅具有电阻ccm的一个层或具有不同材料组成和电阻的电阻ccm的多个不同层。

[0045]

绝缘体3以肩部置于形成在壳体内侧的壳体座上。为了密封壳体内侧与绝缘体3之间的空气隙,在绝缘体肩部与壳体座之间布置了内部密封件10,其在绝缘体3被夹持在壳体2中时发生塑性变形并因此密封该空气隙。

[0046]

在壳体2上,在其燃烧室侧的端面上导电布置了搭铁电极5。搭铁电极5和中心电极4相对于彼此布置,以使得在它们之间形成点火间隙,在该点火间隙中产生点火火花。

[0047]

壳体2具有杆。在该杆上形成了多边形21、收缩凹槽和螺纹22。螺纹22用于将火花塞1拧入内燃机中。在螺纹22和多边形21之间布置了外部密封元件6。在该实施例中,外部密封元件6被设计为折叠式密封件。

[0048]

壳体2由钢,例如碳钢制成。在壳体2上,特别是在其外侧上施加了含镍保护层210。含镍保护层210具有层厚度b,其中b优选不小于1μm且不大于30μm。含镍保护层210用作钝化腐蚀保护。在含镍保护层210上还施加了含硅密封层220。含硅密封层220具有层厚度a,其中a优选不小于10nm且不大于1000nm。

[0049]

图4示意性地示出了用于制造根据本发明的壳体2的方法的示例性进程的一部分:在第一任选步骤s1中,清洁预先通过电镀技术或化学涂覆方法涂覆有含镍保护层210的壳体2及其表面。为此,将涂覆有含镍保护层210的壳体2置于具有高碱性清洁剂的浴中,并在浴中另外用超声波辐射约5分钟。一方面,任选的清洁步骤用于去除阻止施加密封层220的颗粒、污物和钝化剂;另一方面,应施加密封层220的表面进行水解或活化,以使得密封层220具有良好的结合可能性。任选地,在任选的清洁之前,壳体2除了具有含镍保护层210之外还可以具有第一中间层301和/或第二中间层302。

[0050]

在第二步骤s2中,用例如脱矿质水冲洗经清洁的壳体2,从而去除可能的清洁剂残留物。

[0051]

在第三步骤s3中,施加密封层220。在此,例如可以通过使壳体2硅烷化来进行所述施加。在此,将壳体2浸入硅烷溶液中或用硅烷溶液喷涂。在该步骤中,硅烷结合到壳体2的水解表面上并开始交联,由此形成密封层220。

[0052]

在任选的第四步骤s4中,将壳体2干燥并且使密封层220固化。在此,在硅烷化之后将壳体2例如置于约130℃的干燥炉中约15分钟。在此,从密封层220去除例如来自浴的可能

的水残留物或溶剂残留物。同时,完成了硅烷彼此之间的交联,由此密封层220固化。干燥步骤是特别有利的,因为由此辅助并加速了硅烷彼此之间的交联。

[0053]

在此所示的最后步骤s5中,壳体2进行冷却,然后其继续进行进一步处理,例如将覆盖层303施加到含硅密封层220上或组装火花塞1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1