一体式膜电极及其制备方法

1.本发明涉及电化学技术领域,特别是涉及一体式膜电极及其制备方法。

背景技术:

2.燃料电池是通过电化学反应将燃料中的化学能直接转化为电能的发电装置。各种分类中,质子交换膜燃料电池受到广泛关注,其工作温度相对较低,发展较成熟,适合用作车载、便携式和住宅用电源。

3.膜电极(mea)是质子交换膜燃料电池的核心部件,它是电化学反应发生的重要场所,主要由气体扩散层(gdl)、催化层(cl)和质子交换膜(pem)组成。膜电极的制备方法、组装工艺、物化特性、使用材料和运行条件等都会影响燃料电池的性能。

4.根据膜电极制备过程中催化剂层支撑基体的不同,常将膜电极的制备方法分为催化剂制备到基体上(ccs)和催化剂制备到膜上(ccm)两种方法。ccs法是以气体扩散层作为催化剂层的支撑基体,先混合催化剂及溶剂制备催化剂浆液,然后采用不同方法(喷涂、丝网印刷、刮涂等)将催化剂浆液涂布到经过预处理(ptfe疏水处理和微孔层涂布处理等)的碳纸或碳布上,制得气体扩散电极(gde),然后将两片制得的气体扩散电极,中间夹持质子交换膜,形成三明治结构,通过热压或冷压形成膜电极。ccm法则采用质子交换膜作为催化剂层的支撑基体,采用直接涂布方法,或者通过转印方法,使催化剂层沉积到质子交换膜上,形成膜两侧附有催化层的膜电极结构,之后再在膜电极两侧压上经过预处理(ptfe疏水处理和微孔层涂布处理等)的碳纸或碳布。与ccs法相比,ccm法能够有效提高催化剂利用率、降低膜与催化层之间的质子传递阻力,成为当前膜电极制备的主流技术。但是,在制作过程中,喷涂催化剂时,因质子交换膜吸附催化剂浆液中的溶剂,而极易导致质子交换膜的膜体变形,影响后续燃料电池装配,因而ccm法制作膜电极,工艺难度高。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种一体式膜电极及其制备方法,用于解决现有技术中的问题。

6.为实现上述目的及其他相关目的,本发明一方面提供一种膜电极,所述膜电极具有一体结构,所述膜电极包括依次层叠设置的第一气体扩散层电极、第一质子交换膜层、第二质子交换膜层和第二气体扩散层电极;还包括绝缘气密边框层,所述绝缘气密边框层设于所述第一质子交换膜层和/或第二质子交换膜层的周向边缘。

7.在本发明的一些实施方式中,所述第一气体扩散层电极包括依次层叠设置的第一气体扩散层、第一微孔层和第一催化层;所述第一催化层和第一质子交换膜层相接触。

8.在本发明的一些实施方式中,所述第一质子交换膜层选自全氟磺酸树脂层、磺化聚醚醚酮层中的一种或多种的组合。

9.在本发明的一些实施方式中,所述绝缘气密边框层的材料选自聚对苯二甲酸乙二醇酯、玻璃纤维增强聚四氟乙烯、聚酰亚胺、硅橡胶中的一种或多种的组合。

10.在本发明的一些实施方式中,所述绝缘气密边框层的厚度为5-100μm;所述绝缘气密边框层在膜电极的径向方向上依次包括外边框和内边框,至少部分的所述外边框外露于第一质子交换膜层和/或第二质子交换膜层,所述内边框嵌入第一质子交换膜层和/或第二质子交换膜层。

11.在本发明的一些实施方式中,所述第二扩散层电极包括依次层叠设置的第二气体扩散层、第二微孔层和第二催化层;所述第二催化层和第二质子交换膜层相接触。

12.在本发明的一些实施方式中,所述第二质子交换膜层选自全氟磺酸树脂层、磺化聚醚醚酮层中的一种或多种的组合。

13.本发明另一方面提供本发明所述的膜电极的制备方法,包括如下步骤:

14.1)提供第一气体扩散电极层,在所述第一气体扩散电极层上涂覆质子传导聚合物溶液,热处理后在第一气体扩散电极层上形成第一质子交换膜层;

15.2)提供第二气体扩散电极层,在所述第二气体扩散电极层上涂覆质子传导聚合物溶液;

16.3)在步骤1)获得的所述第一质子交换膜层的周向边缘设置绝缘气密边框以形成绝缘气密边框层;

17.4)将步骤2)中所述第二气体扩散电极层上涂覆有质子传导聚合物溶液的一面置于绝缘气密边框层上,热处理后在第二气体扩散电极层和绝缘气密边框层之间形成第二质子交换膜层,同时获得一体式膜电极。

18.在本发明的一些实施方式中,所述步骤1)中第一气体扩散电极层的制备包括:在第一气体扩散层涂覆第一微孔层,再在第一微孔层上涂覆催化剂浆液获得第一催化剂层。

19.在本发明的一些实施方式中,所述步骤2)中第二气体扩散电极层的制备包括:在第二气体扩散层涂覆第二微孔层,再在第二微孔层上涂覆催化剂浆液获得第二催化剂层。

20.在本发明的一些实施方式中,所述步骤1)中所述质子传导聚合物溶液涂覆在第一催化剂层上。

21.在本发明的一些实施方式中,所述步骤1)中的质子传导聚合物溶液选自全氟磺酸溶液、磺化聚醚醚酮溶液。

22.在本发明的一些实施方式中,所述步骤1)中热处理的温度为80~180℃。

23.在本发明的一些实施方式中,所述步骤2)中所述质子传导聚合物溶液涂覆在第二催化剂层上。

24.在本发明的一些实施方式中,所述步骤2)中的质子传导聚合物溶液选自全氟磺酸溶液、磺化聚醚醚酮溶液。

25.在本发明的一些实施方式中,所述步骤3)中绝缘气密边框的材料选自聚对苯二甲酸乙二醇酯、玻璃纤维增强聚四氟乙烯、聚酰亚胺、硅橡胶中的一种或多种的组合。

26.在本发明的一些实施方式中,所述步骤4)中热处理的温度为100~180℃。

27.本发明另一方面提供本发明所述的膜电极的制备方法在燃料电池中的用途。

附图说明

28.图1是实施例1制备的一体式膜电极的样品外观图;

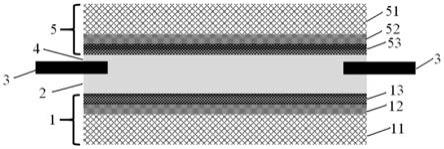

29.图2是一体式膜电极的示意图。

30.图3是实施例2制备的一体式膜电极的断面扫描电镜照片;

31.图4是实施例2制备的一体式膜电极和ccs法制备的膜电极组装燃料电池的性能曲线对比图。

32.图2元件标号:

[0033]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一气体扩散层电极

[0034]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一气体扩散层

[0035]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一微孔层

[0036]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一催化层

[0037]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一质子交换膜层

[0038]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘气密边框层

[0039]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二质子交换膜层

[0040]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二气体扩散层电极

[0041]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二气体扩散层

[0042]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二微孔层

[0043]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二催化层

具体实施方式

[0044]

本发明发明人经过大量探索实验,提供了具有质子交换膜与两侧气体扩散电极结为一体的结构,本发明的一体式膜电极与其中的质子交换膜同时形成,制备过程无需热压或冷压,质子交换膜与气体扩散电极的催化层结合为一体,从而降低了膜和催化层之间的质子传递阻力,提高了燃料电池性能。而且,不同于需预先制备质子交换膜或者使用商购质子交换膜的传统膜电极制备方法,本发明在制备膜电极同时,制备质子交换膜,有效地提高了膜电极制备效率。得到的一体式膜电极,无需热压、冷压等后续操作就可以直接装配燃料电池。

[0045]

本发明第一方面提供一种膜电极,所述膜电极具有一体结构,所述膜电极包括依次层叠设置的第一气体扩散层电极1、第一质子交换膜层2、第二质子交换膜层4和第二气体扩散层电极5;还包括绝缘气密边框层3,所述绝缘气密边框层3设于所述第一质子交换膜层2或第二质子交换膜层4的周向边缘。

[0046]

本发明所提供的膜电极中,所述第一气体扩散层电极包括依次层叠设置的第一气体扩散层11、第一微孔层12和第一催化层13;所述第一催化层11和第一质子交换膜层2相接触。所述第一气体扩散层选自碳纸或碳布,在一些实施例中,所述第一气体扩散层可以先经聚四氟乙烯疏水处理,然后再将第一微孔层涂布在第一气体扩散层上,所述第一微孔层的材料由碳粉和聚四氟乙烯组成。之后再在第一微孔层上涂布形成第一催化剂层。第一催化剂层例如可以是pt/c、pt(co)/c、pt等,通常情况下,所述第一气体扩散层电极的尺寸和厚度可根据实际膜电极的需要调整,例如,所述第一气体扩散层电极的尺寸为3.3

╳

3.3cm~50

╳

50cm。第一气体扩散层的尺寸为3.3

╳

3.3cm~50

╳

50cm。第一微孔层的尺寸为3.3

╳

3.3cm~50

╳

50cm。第一催化层的尺寸为3.3

╳

3.3cm~50

╳

50cm。所述第一气体扩散层电极的厚度为100~500μm。第一气体扩散层厚度为50~430μm。第一微孔层的厚度为5~50μm,第一催化层为1~20μm。

[0047]

本发明所提供的膜电极中,所述第一质子交换膜层选自全氟磺酸树脂层、磺化聚醚醚酮层中的一种或多种的组合。所述全氟磺酸树脂层的材料例如可以选自nafion d2020溶液(全氟磺酸树脂含量20wt%)、nafion d520溶液(全氟磺酸树脂含量5wt%)或nafion d1020溶液(全氟磺酸树脂含量10wt%)中的一种或多种的组合。所述磺化聚醚醚酮层的材料选自speek(磺化聚醚醚酮含量12wt%)等。通常情况下,所述第一质子交换膜层的尺寸和厚度可根据实际膜电极的需要调整。在一些实施例中,所述第一质子交换膜层的尺寸和第一气体扩散层电极的尺寸相同。例如,所述第一质子交换膜层的尺寸为3.3

╳

3.3cm~50

╳

50cm。所述第一质子交换膜层的厚度为5-100μm。

[0048]

本发明所提供的膜电极中,所述绝缘气密边框层的材料选自聚对苯二甲酸乙二醇酯、玻璃纤维增强聚四氟乙烯、聚酰亚胺、硅橡胶的一种或多种的组合。在一些实施例中,所述绝缘气密边框层的厚度为5-100μm;所述绝缘气密边框层在膜电极的径向方向上依次包括外边框和内边框,至少部分的所述外边框外露于第一质子交换膜层和/或第二质子交换膜层,所述内边框嵌入第一质子交换膜层和/或第二质子交换膜层。所述外边框的尺寸大于第一气体扩散层电极的尺寸,所述内边框的尺寸小于第一气体扩散层电极的尺寸,例如所述第一气体扩散层电极的尺寸为3.3

╳

3.3cm,所述外边框的尺寸为4.5

╳

4.5cm,所述内边框的尺寸为2.7

╳

2.7cm。所述绝缘气密边框不导电且不透气,可防止上、下层气体扩散电极之间的短路,并且起到护边作用,便于燃料电池的装配和气体密封。

[0049]

本发明所提供的膜电极中,所述第二扩散层电极包括依次层叠设置的第二气体扩散层51、第二微孔层52和第二催化层53;所述第二催化层53和第二质子交换膜层4相接触。所述第二气体扩散层选自碳纸或碳布,在一些实施例中,所述第二气体扩散层可以先经聚四氟乙烯疏水处理,然后再将第二微孔层涂布在第二气体扩散层上,所述第二微孔层的材料由碳粉和聚四氟乙烯组成。再在第二微孔层上涂布形成第二催化剂层。第二催化剂层例如可以是pt/c、pt(co)/c、pt等,通常情况下,所述第二气体扩散层电极的尺寸可根据实际膜电极的需要调整,通常情况下,第二气体扩散层电极的尺寸和厚度可根据实际膜电极的需要调整。在一些实施例中,第二气体扩散层电极的尺寸和第一气体扩散层电极的尺寸相同。例如,所述第二气体扩散层电极的尺寸为3.0

╳

3.0cm~50

╳

50cm。第二气体扩散层的尺寸为3.0

╳

3.0cm~50

╳

50cm。第二微孔层的尺寸为3.0

╳

3.0cm~50

╳

50cm。第二催化层的尺寸为3.0

╳

3.0cm~50

╳

50cm。例如,所述第二气体扩散层电极的厚度为100~500μm。第二气体扩散层的厚度为50~430μm。第二微孔层的厚度为5~50μm,第二催化层为1~20μm。

[0050]

本发明所提供的膜电极中,所述第二质子交换膜层选自全氟磺酸树脂层、磺化聚醚醚酮层中的一种或多种的组合。所述全氟磺酸树脂层的材料例如可以选自nafion d2020溶液(全氟磺酸树脂含量20wt%)、nafion d520溶液(全氟磺酸树脂含量5wt%)或nafion d1020溶液(全氟磺酸树脂含量10wt%)中的一种或多种的组合。所述磺化聚醚醚酮层的材料选自speek(磺化聚醚醚酮含量12wt%)等。通常情况下,所述第二质子交换膜层的尺寸和厚度可根据实际膜电极的需要调整。在一些实施例中,所述第二质子交换膜层的尺寸和第一气体扩散层电极的尺寸相同。例如,所述第二质子交换膜层的尺寸为3.3

╳

3.3cm~50

╳

50cm。所所述第二质子交换膜层的厚度为5-100μm。

[0051]

本发明第二方面提供本发明第一方面提供的膜电极的制备方法,包括如下步骤:

[0052]

1)提供第一气体扩散电极层,在所述第一气体扩散电极层电极上涂覆质子传导聚

合物溶液,热处理后在第一气体扩散电极层上形成第一质子交换膜层;

[0053]

2)提供第二气体扩散电极层,在所述第二气体扩散电极层上涂覆质子传导聚合物溶液;

[0054]

3)在步骤1)获得的第一质子交换膜层的周向边缘设置绝缘气密边框以形成绝缘气密边框层;

[0055]

4)将步骤2)中第二气体扩散电极层上涂覆有质子传导聚合物溶液的一面置于绝缘气密边框层上,热处理后在第二气体扩散电极层和绝缘气密边框层之间形成第二质子交换膜层,同时获得一体式膜电极。

[0056]

本发明所提供的膜电极的制备方法中,所述步骤1)是提供第一气体扩散电极层,在所述第一气体扩散电极层电极上涂覆质子传导聚合物溶液,热处理后在第一气体扩散电极层上形成第一质子交换膜层。其中所述步骤1)中第一气体扩散电极层的制备包括:在第一气体扩散层涂覆第一微孔层,再在第一微孔层上涂覆催化剂浆液获得第一催化剂层。在一些实施例中,所述第一气体扩散层可以先经聚四氟乙烯疏水处理,然后再将第一微孔层涂布在第一气体扩散层上,所述第一微孔层的材料由碳粉和聚四氟乙烯组成。然后混合催化剂、质子传导聚合物、聚四氟乙烯粉及溶剂制备得到催化剂浆液,催化剂例如可以是pt/c、pt(co)/c、pt等,溶剂是本领域技术人员已知的可以用于本发明的溶剂。再采用喷涂、丝网印刷、刮涂等方法在第一微孔层上涂布形成第一催化剂层。进一步的,所述质子传导聚合物溶液涂覆在第一催化剂层上。

[0057]

进一步的,所述步骤1)中的质子传导聚合物溶液选自全氟磺酸溶液、磺化聚醚醚酮溶液中的一种或多种的组合。通常情况下,所述步骤1)中热处理温度和时间并没有限定,可以进行单段热处理或多段热处理。在一些实施例中,每段热处理温度为80~150℃,每段热处理的时间为5~120min。所述步骤1)中热处理可以是在烘箱中进行。

[0058]

本发明所提供的膜电极的制备方法中,所述步骤2)提供第二气体扩散电极层,在所述第二气体扩散电极层上涂覆质子传导聚合物溶液。其中,所述步骤2)中第二气体扩散电极层的制备包括:在第二气体扩散层涂覆第二微孔层,再在第二微孔层上涂覆催化剂浆液获得第二催化剂层;在一些实施例中,所述第二气体扩散层可以先经聚四氟乙烯疏水处理,然后再将第二微孔层涂布在第一气体扩散层上,所述第二微孔层的材料由碳粉和聚四氟乙烯组成。然后混合催化剂及溶剂制备得到催化剂浆液,催化剂例如可以是pt/c、pt(co)/c、pt等,溶剂是本领域技术人员已知的可以用于本发明的溶剂。再采用喷涂、丝网印刷、刮涂等方法在第二微孔层上涂布形成第一催化剂层。进一步的,所述质子传导聚合物溶液涂覆在第二催化剂层上。

[0059]

进一步的,所述步骤2)中的质子传导聚合物溶液选自全氟磺酸溶液、磺化聚醚醚酮溶液。所述全氟磺酸树脂层的材料例如可以选自nafion d2020溶液(全氟磺酸树脂含量20wt%)、nafion d520溶液(全氟磺酸树脂含量5wt%)或nafion d1020溶液(全氟磺酸树脂含量10wt%)中的一种或多种的组合。所述磺化聚醚醚酮层的材料选自speek(磺化聚醚醚酮含量12wt%)等。

[0060]

本发明所提供的膜电极的制备方法中,所述步骤3)是在步骤1)获得的第一质子交换膜层的周向边缘设置绝缘气密边框形成绝缘气密边框层。其中所述步骤3)中绝缘气密边框的材料选自聚对苯二甲酸乙二醇酯、玻璃纤维增强聚四氟乙烯、聚酰亚胺、硅橡胶的一种

或多种的组合。

[0061]

本发明所提供的膜电极的制备方法中,所述步骤4)是将步骤2)中所述第二气体扩散电极层上涂覆有质子传导聚合物溶液的一面置于绝缘气密边框层上,热处理后在第二气体扩散电极层和绝缘气密边框层之间形成第二质子交换膜层,同时获得一体式膜电极。具体的,通常情况下,所述步骤4)中热处理温度和时间并没有限定,可以进行单段热处理或多段热处理。在一些实施例中,每段热处理温度为100~180℃,每段热处理的时间为5~120min。所述步骤4)中热处理可以是在烘箱中进行。

[0062]

本发明第三方面提供本发明第一方面提供的膜电极的制备方法在燃料电池中的用途。

[0063]

本发明的有益效果:

[0064]

本发明的一体式膜电极具有质子交换膜与两侧气体扩散电极结为一体的结构,制备过程无需热压或冷压,质子交换膜与气体扩散电极的催化层结合为一体,由此降低了质子交换膜和催化层之间的质子传递阻力,从而提升膜电极的燃料电池性能。而且,不同于需预先制备质子交换膜或者使用商购质子交换膜的传统膜电极制备方法,本发明在制备膜电极同时,制备质子交换膜,有效地提高了膜电极制备效率,工序简单,容易操作。得到的一体式膜电极,无需热压、冷压等任何后续操作就可以直接装配燃料电池。

[0065]

以下结合实施例进一步说明本发明的有益效果。

[0066]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例进一步详细描述本发明。但是,应当理解的是,本发明的实施例仅仅是为了解释本发明,并非为了限制本发明,且本发明的实施例并不局限于说明书中给出的实施例。实施例中未注明具体实验条件或操作条件的按常规条件制作,或按材料供应商推荐的条件制作。

[0067]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0068]

在下述实施例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

[0069]

实施例1

[0070]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用刮刀涂布,刮刀间隙调整为400μm,在气体扩散电极的催化层上涂布全氟磺酸溶液(nafion d2020溶液,全氟磺酸树脂含量20wt%),得到涂有全氟磺酸溶液的气体扩散电极;

[0071]

(2)进行单段热处理,100℃,15min热处理,得到涂有全氟磺酸树脂层的气体扩散电极;

[0072]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有全氟磺酸溶液的气体扩散电极;

[0073]

(4)使用(2)获得的涂有全氟磺酸树脂层的气体扩散电极,在其上放置一片玻璃纤维增强聚四氟乙烯绝缘气密边框(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度50μm),再在上面覆上由(3)制备的另一片涂有全氟磺酸溶液的气体扩散电极,然后进行两段热处理,100℃,60min,随之130℃,30min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0074]

图1是实施例1所制备的一体式膜电极的光学照片。

[0075]

实施例2

[0076]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用刮刀涂布,刮刀间隙调整为400μm,在气体扩散电极的催化层上涂布全氟磺酸溶液(nafion d2020溶液,全氟磺酸树脂含量20wt%),得到涂有全氟磺酸溶液的气体扩散电极;

[0077]

(2)进行单段热处理,100℃,15min热处理,得到涂有全氟磺酸树脂层的气体扩散电极;

[0078]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有全氟磺酸溶液的气体扩散电极;

[0079]

(4)使用(2)获得的涂有全氟磺酸树脂层的气体扩散电极,在其上放置一片聚对苯二甲酸乙二醇酯(pet)绝缘气密边框(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度25μm),再在上面覆上由(3)制备的另一片涂有全氟磺酸溶液的气体扩散电极,然后进行两段热处理,100℃,60min,随之130℃,30min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0080]

图2是一体式膜电极的示意图。

[0081]

使用jsm-7800f场发射扫描电子显微镜,获得样品的横截面照片。图3是实施例2所制备的一体式膜电极的断面扫描电镜照片。从图3可知,位于一体式膜电极中间的质子交换膜致密、完整、均匀,无缺陷和裂纹,膜厚约为34μm。并且可以看出,一体式膜电极的质子交换膜和催化层之间界面接触很好,无缝隙,确保降低膜和催化层之间的质子传递阻力。

[0082]

实施例3

[0083]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用刮刀涂布,刮刀间隙调整为300μm,在气体扩散电极的催化层上涂布全氟磺酸溶液(nafion d2020溶液,全氟磺酸树脂含量20wt%),得到涂有全氟磺酸溶液的气体扩散电极;

[0084]

(2)进行单段热处理,100℃,15min热处理,得到涂有全氟磺酸树脂层的气体扩散电极;

[0085]

(3另取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.1mg/cm2),重复(1)中的步骤,得到另一片涂有全氟磺酸溶液的气体扩散电极;

[0086]

(4)利用(2)获得的涂有全氟磺酸树脂层的气体扩散电极,在其上放置一片硅橡胶(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度80μm),再在上面覆上由(3)制备的另一片涂有全氟磺酸溶液的气体扩散电极,然后进行两段热处理,100℃,60min,随之150℃,30min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0087]

实施例4

[0088]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用带有pipejet管的biospot工作站,在气体扩散电极的催化层上喷涂全氟磺酸溶液(nafion d520

溶液,全氟磺酸树脂含量5wt%),得到涂有全氟磺酸溶液的气体扩散电极;

[0089]

(2)进行单段热处理,100℃,15min热处理,得到涂有全氟磺酸树脂层的气体扩散电极;

[0090]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有全氟磺酸溶液的气体扩散电极;

[0091]

(4)利用(2)获得的涂有全氟磺酸树脂层的气体扩散电极,在其上放置一片聚酰亚胺边框(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度80μm),再在上面覆上由(3)制备的另一片涂有全氟磺酸溶液的气体扩散电极,然后进行两段热处理,100℃,60min,随之120℃,30min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0092]

实施例5

[0093]

(1)取一片尺寸为5

╳

5cm的气体扩散电极(pt载量0.4mg/cm2),采用丝网印刷法在气体扩散电极的催化层上涂布全氟磺酸溶液(nafion d1020溶液,全氟磺酸树脂含量10wt%),得到涂有全氟磺酸溶液的气体扩散电极;

[0094]

(2)进行单段热处理,100℃,15min热处理,得到涂有全氟磺酸树脂层的气体扩散电极;

[0095]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有全氟磺酸溶液的气体扩散电极;

[0096]

(4)利用(2)获得的涂有全氟磺酸树脂层的气体扩散电极,在其上放置一片玻璃纤维增强聚四氟乙烯边框(外框尺寸6.5

╳

6.5cm;内框尺寸4

╳

4cm;厚度100μm),再在上面覆上由(3)制备的另一片涂有全氟磺酸溶液的气体扩散电极,然后进行两段热处理,100℃,60min,随之180℃,30min热处理,形成一体式膜电极,其活化面积约为16cm2(4

╳

4cm)。

[0097]

实施例6

[0098]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用刮刀涂布,刮刀间隙调整为500μm,在气体扩散电极的催化层上涂布磺化聚醚醚酮溶液(speek,磺化聚醚醚酮含量12wt%),得到涂有磺化聚醚醚酮溶液的气体扩散电极;

[0099]

(2)进行单段热处理,80℃,60min热处理,得到涂有磺化聚醚醚酮层的气体扩散电极;

[0100]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有磺化聚醚醚酮溶液的气体扩散电极;

[0101]

(4)利用(2)获得的涂有磺化聚醚醚酮层的气体扩散电极,在其上放置一片聚对苯二甲酸乙二醇酯(pet)边框(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度80μm),再在上面覆上由(3)制备的另一片涂有磺化聚醚醚酮溶液的气体扩散电极,然后进行单段热处理,100℃,120min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0102]

实施例7

[0103]

(1)取一片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),采用采用带有pipejet管的biospot工作站,在气体扩散电极的催化层上涂布磺化聚醚醚酮溶液(speek,磺化聚醚醚酮含量12wt%),得到涂有磺化聚醚醚酮溶液的气体扩散电极;

[0104]

(2)进行单段热处理,100℃,60min热处理,得到涂有磺化聚醚醚酮层的气体扩散电极;

[0105]

(3)另取一片尺寸和规格相同的气体扩散电极,重复(1)中的步骤,得到另一片涂有磺化聚醚醚酮溶液的气体扩散电极;

[0106]

(4)利用(2)获得的涂有磺化聚醚醚酮层的气体扩散电极,在其上放置一片玻璃纤维增强聚四氟乙烯边框(外框尺寸4.5

╳

4.5cm;内框尺寸2.7

╳

2.7cm;厚度100μm),再在上面覆上由(3)制备的另一片涂有磺化聚醚醚酮溶液的气体扩散电极,然后单段热处理,110℃,120min热处理,形成一体式膜电极,其活化面积约为7.3cm2(2.7

╳

2.7cm)。

[0107]

对比例1

[0108]

取两片尺寸为3.3

╳

3.3cm的气体扩散电极(pt载量0.4mg/cm2),一片4.5

╳

4.5cm尺寸的gore15μm质子交换膜,将质子交换膜夹持于两片气体扩散电极之间,形成三明治结构,实施热压,热压条件为:120℃,2min,制备得到膜电极。

[0109]

实施例与对比例的性能测试

[0110]

实施例2与对比例1的单电池性能测试:将氢气和空气分别通入单电池的阳极和阴极,氢气的气体流量为500ml min-1

,空气的气体流量为1000ml min-1

,并且阳极和阴极的加湿湿度均为100%,燃料电池温度是75℃。

[0111]

由图4可以看出,使用实施例2中的一体式膜电极,装配的单电池的开路电压为0.918v,峰值功率密度为0.5w cm-2

;使用比较例中的ccs法制备的膜电极,装配的单电池开路电压为0.898v,单位峰值功率为0.431w cm-2

。明显看出,一体式膜电极,单电池开路电压和峰值功率密度相比于ccs法膜电极,都有了明显的提升。对于一体式膜电极,质子交换膜与气体扩散电极的催化层结合为一体,很大程度降低了质子交换膜和催化层之间的质子传递阻力,从而提升膜电极的燃料电池性能。

[0112]

各实施例所制备的一体式膜电极的编号和主要特征、以及使用该一体式膜电极装配的燃料电池的性能,如表1所示。

[0113]

表1

[0114][0115]

综上所述,本发明提供了一体式膜电极及其制备方法,本发明的一体式膜电极,具

有质子交换膜与两侧气体扩散电极结为一体的结构,该一体式膜电极与其中的质子交换膜同时形成,制备过程无需热压或冷压,质子交换膜与气体扩散电极的催化层结合为一体,很大程度降低了质子交换膜和催化层之间的质子传递阻力,从而提升燃料电池性能。而且,不同于需预先制备质子交换膜或者使用商购质子交换膜的传统膜电极制备方法,本发明在制备膜电极同时,制备质子交换膜,有效地提高了膜电极制备效率,工序简单,容易操作。得到的一体式膜电极,无需热压、冷压、对压等后续操作就可以直接应用。本发明有望在燃料电池、水电解、液流储能电池等领域得到广泛应用。

[0116]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1