金属-绝缘层-金属电容器及其制作方法与流程

1.本发明涉及一种半导体元件及其制作方法,特别是涉及一种金属-绝缘层-金属(metal-insulator-metal,mim)电容器及其制作方法。

背景技术:

2.金属-绝缘体-金属电容因为具有可提供无耗损、高导电性的电极,适用于高速应用且成本较低的技术优势,目前已广泛应用于半导体集成电路制作工艺之中。例如,可应用于动态随机存取存储器(dynamic random access memory,dram)元件中,作为内嵌式设计的可扩展存储节点电容(scalable storage node capacitor),或内嵌于射频模拟元件(rf analog device)之中。

3.典型的金属-绝缘体-金属电容器包括一个底部电极和一个上方电极,以及一个介于此底部电极和上方电极中间,通常由高介电系数(high dielectric constant,high-k)材料所构成的介电层。其制造方式,通常采用多个沉积制作工艺,例如物理气相沉积(physical vapor deposition,pvd),依序在半导体基材上形成导电材料层/介电材料层/导电材料层,再以蚀刻制作工艺对导电材料层/介电材料层/导电材料层进行图案化。然而,在底部电极的形成过程中,容易因为沉积导电材料层产生柱状晶结构,而导致位于底部电极的上表面与形成在其上方的介电层二者之间的介面平整性不佳,进而可能影响整体元件(金属-绝缘体-金属电容器)的可靠度。

4.因此,有需要提供一种先进的金属-绝缘层-金属电容器及其制作方法,来解决现有技术所面临的问题。

技术实现要素:

5.本说明书的一实施例公开一种金属-绝缘层-金属电容器,此金属-绝缘层-金属电容器包括:基材、第一金属层、沉积结构、介电层以及第二金属层。第一金属层具有一平坦化表面。沉积结构位于第一金属层之上,且至少一部分延伸进入平坦化表面中,其中第一金属层与沉积结构具有相同材料。介电层位于沉积结构上方。第二金属层位于介电层之上。

6.本说明书的另一实施例公开一种金属-绝缘层-金属电容器的制作方法,此方法包括下述步骤:首先于基材上形成第一金属层。接着,对第一金属层进行第一平坦化制作工艺,使第一金属层具有一个平坦化表面。然后,进行第一沉积制作工艺,以于第一金属层之上形成一个沉积结构,使沉积结构至少一部分延伸进入平坦化表面中,且使第一金属层与沉积结构具有相同材料。后续,在沉积结构上方形成一个介电层,并且于介电层之上形成第二金属层。

7.根据上述实施例,本说明书是在提供一种金属-绝缘层-金属电容器及其制作方法。其是在基材上方形成底部电极之后,先对底部电极进行平坦化制作工艺,使底部电极具有一个平坦化表面,接着,再于底部电极的平坦化表面上形成与底部电极材料相同的沉积结构。一方面通过平坦化底部电极提供一个平坦化表面,促使后续形成于底部电极上方的

绝缘层-金属电容器100的一系列制作工艺结构剖面示意图。金属-绝缘层-金属电容器100的制作方法包括下述步骤:首先提供一基材101。其中,基材101可以是一种半导体基材。例如在本发明的一些实施例之中,半导体基材101可以是由半导体材质,例如硅(silicon,si)、锗(germanium,ge),或化合半导体材质,例如砷化镓(gallium arsenide,gaas),所构成。但在另一些实施例中,半导体基材101也可以是一种绝缘层上覆硅(silicon on insulator,soi)基板。

29.在本实施例之中,半导体基材101较佳是一种硅基材在本实施例中,基材101可以是一种硅晶片,其包括一硅基底101a、以及覆盖于硅基底101a上的绝缘层101b。另外在一些实施例中,基材101可以还包括形成于硅基底101a中的至少一个金属层、微电子或微机械结构(未绘示)。

30.接着,在基材101上形成第一金属层102。在本说明书的一些实施例中,第一金属层102的形成,包括采用沉积制作工艺,例如物理气相沉积、化学气相沉积(chemical vapor deposition,cvd)、溅镀(sputtering)或其他合适的制作工艺,在基材101的表面101c上沉积导电材料,使第一金属层102具有实质上介于600纳米(nm)至800纳米(例如,700纳米)的厚度,并覆盖于基材101的表面101c上。用来形成第一金属层102导电材料,可以包括氮化钽(tan)、钽(ta)、氮化钛(tin)、钨化钛(tiw)、铬镍合金(nicr)、氮化钼(mon)、氮化钨(wn)、硅氮化钨(wsin)其中之一者或上述的任意组合。

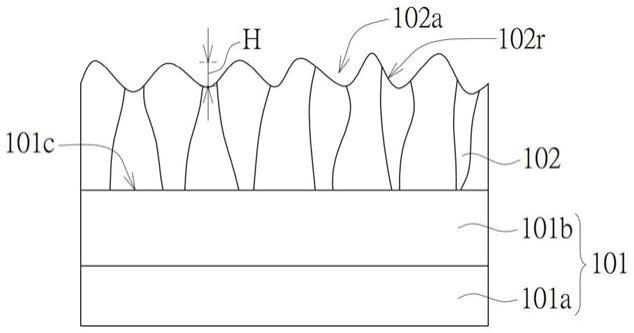

31.在本实施例中,第一金属层102是采用物理气相沉积所形成的氮化钛层。其中,第一金属层102的上表面102a具有多个凹室102r。其中,凹室102r的平均深度h实质介于3.72纳米至25.10纳米之间,使第一金属层102的上表面102a具有偏差值算术平均数(ra)介于2.35纳米至2.45纳米之间(例如2.41纳米)的表面粗糙度(如图1a所绘示)。

32.接着,对第一金属层102进行第一平坦化制作工艺103,使平坦化后的第一金属层102具有一个平坦化表面102b。在本说明书的另外一些实施例中,第一平坦化制作工艺103可以包括采用化学机械研磨(chemical mechanical polishing,cmp)或蚀刻制作工艺,将第一金属层102上表面102a下方的一部分导电材料加以移除,使平坦化后的第一金属层102仍具有实质介于200纳米至400纳米之间的剩余厚度。

33.例如,在本实施例之中,经过第一平坦化制作工艺103之后,平坦化后的第一金属层102仍具有300纳米的剩余厚度,而未将下方的基材101暴露于外。平坦化表面102b具有偏差值算术平均数(ra)实质介于0.18纳米至的2.02纳米之间的第一表面粗糙度。在本实施例中,第一金属层102的平坦化表面102b具有偏差值算术平均数(ra)实质为0.09纳米的第一表面粗糙度(如图1c所绘示)。

34.然后,使用与第一金属层102相同的材料进行第一沉积制作工艺104,以于第一金属层102之上形成一个沉积结构105。在本说明书的一些实施例中,沉积结构105的形成,包括采用沉积制作工艺,例如物理气相沉积、化学气相沉积、溅镀(sputtering)或其他合适的制作工艺,在平坦化后的第一金属层102的平坦化表面102b上沉积一个材料与第一金属层102相同,厚度范围实质上介于50纳米至200纳米之间,并且覆盖于平坦化表面102b上的导电材料层(金属层)。在本实施例中,第一沉积制作工艺104可以是一种物理气相沉积制作工艺,可以是一种厚度为100纳米的氮化钛层。

35.在本说明书的一些实施例中,形成沉积结构105的第一沉积制作工艺104,可以包

含实质介于250℃至300℃(例如275℃)的制作工艺温度,可以使一部分的氮化钛层(沉积结构105)部分熔融而形成突出部105b,由平坦化表面102b延伸进入平坦化后的第一金属层102之中(如图1d所绘示),并在沉积结构105上方,远离第一金属层102的平坦化表面102b的一侧,形成一个沉积表面105a。

36.其中,沉积结构105的沉积表面105a具有一个第二粗糙度,且此第二粗糙度实质上大于第一金属层102的平坦化表面102b的第一粗糙度。在本说明书的一些实施例中,沉积表面105a具有偏差值算术平均数(ra)实质介于0.78纳米至的8.48纳米之间的第二粗糙度。在本实施例中,沉积结构105的沉积表面105a具有偏差值算术平均数(ra)为0.51纳米的第二粗糙度。

37.虽然,第一平坦化制作工艺103可以提供第一金属层102具有一个整度越较佳的平坦化表面102b,有利于后续形成在平坦化表面102b上方的其他材料层的制作工艺良率。但是,随着平坦化表面102b平整度的增加,其单位表面积随之下降,将会导致以第一金属层102为底部电极的金属-绝缘层-金属电容器100的电容容量下降。因此,该技术领域中具有通常知识者,可以根据本说明书的揭露内容,进一步依照金属-绝缘层-金属电容器100的元件需求,在制作工艺良率与电容容量之间可以找到一个较佳的平衡点,在兼顾金属-绝缘层-金属电容器的电容容量的前提下,可以明显提高金属-绝缘层-金属电容器100的元件可靠度。例如在本实施例中,第一金属层102的平坦化表面102b的第一粗糙度与沉积结构105的沉积表面105a的第二粗糙度二者的比值可以介于0.021至2.589之间;较佳可以是介于0.231至0.238之间。

38.另外值得注意的是,虽然第一金属层102与沉积结构105具有相同材料,但由于二者是通过不同的沉积制作工艺所产生,因此第一金属层102的平坦化表面102b与沉积结构105之间会产生一个晶格界面(grain boundary)106。其可通过测量仪器,例如(但不限定)扫描式电子显微镜(scanning electron microscope,sem)、穿透式电子显微镜(transmission electron microscope,tem)或其他合适的测量仪器,加以识别。

39.后续,于沉积结构105上方形成一个介电层107。在本说明书的一些实施例中,介电层107的形成,包括使用沉积制作工艺,例如物理气相沉积、化学气相沉积、溅镀或其他合适的制作工艺,在沉积结构105的沉积表面105a上,形成具有厚度实质上介于0.78纳米至8.48纳米之间的介电材料层,使介电层107与沉积结构105的沉积表面105a直接接触(如图1e所绘示)。

40.用来形成介电层107的介电材料可以包括氮化硅(sin)、五氧化钽(ta2o5)、氮氧化硅(sion)、氧化锆(zro2)、氧化鋡(hfo2)、氧化铝(al2o3)、氧化钇(y2o3)、氧化镁(mgo)、氧化钛(tio2)、铁电材料(ferroelectric materials)或其他高介电材料其中之一者或上述的任意组合。另外本说明书的一些实施例中,介电层107可以是单层结构或多层结构。例如在本实施例中,介电层107可以是采用物理气相沉积制作工艺所形成,厚度约为60纳米的单层氮化硅层。

41.在本说明书的一些实施例中,在形成介电层107之前,其可以选择性地对沉积结构105的沉积表面105a进行一个氮气处理制作工艺110,以氮气(n2)来移除附着于沉积表面105a上的水气,同时将沉积表面105a氧化的氮氧化硅(tion)还原成氮化硅。在本实施例中,氮气处理制作工艺110的氮气流量实质介于4000sccm至6000sccm之间。

42.在形成介电层107之后,在介电层107之上形成第二金属层108。在本说明书的一些实施例中,介电层107的形成,包括使用沉积制作工艺(如图1f所绘示),例如物理气相沉积、化学气相沉积、溅镀或其他合适的制作工艺,形成具有厚度实质上介于500纳米至700纳米之间的导电材料层,覆盖在介电层107的表面107a上。用来形成第二金属层108的导电材料可以与形成第一金属层102的导电材料相同或不同。在本实施例中,第二金属层108可以是通过物理气相沉积制作工艺所形成,厚度约600纳米的氮化钛层。

43.并经过一系列后段制作工艺,例如,对第一金属层102、介电层107和第二金属层108进行图案化;在图案化之后的第一金属层102、介电层107和第二金属层108上形成钝化层109以及接触电路111,完成如图1g所绘示的金属-绝缘层-金属电容器100的制备。

44.分别针对前述制作工艺所提供的金属-绝缘层-金属电容器100与现有未进行第一平坦化制作工艺103及/或未包含沉积结构105的金属-绝缘层-金属电容器进行时间相关性的介电击穿(time dependent dielectric breakdown,tddb)测试,以判断各个金属-绝缘层-金属电容器的元件可靠度。在比较测试结果之后可以发现,通过图1a至图1g所述提供的金属-绝缘层-金属电容器100,其可承受的最大操作电压远高于现有的金属-绝缘层-金属电容器。可见,本说明书的实施例所提供的金属-绝缘层-金属电容器100具有较佳的元件可靠度。

45.然而,本说明书的实施例所提供的金属-绝缘层-金属电容器并不以此为限。请参照图2a至图2c,图2a至图2c是根据本说明书的另一实施例所绘示的制作金属-绝缘层-金属电容器200的部分制作工艺结构剖面示意图。金属-绝缘层-金属电容器200的制作方法,大致上与制作金属-绝缘层-金属电容器100的方法类似,差别在于沉积结构205的制作方式有所不同,因此以下仅就制作工艺差异的部分(由图1b接续)进行说明。

46.在本实施例中,沉积结构205的形成包括:先使用与第一金属层102相同的材料进行第一沉积制作工艺104(如图1b所绘示),以于第一金属层102之上形成第一沉积层205a。之后,对第一沉积层205a进行第二平坦化制作工艺203(如图2a所绘示)。其中,第二平坦化制作工艺203可以包括:采用化学机械研磨或蚀刻制作工艺,将第一沉积层205a上表面下方的一部分导电材料加以移除,使平坦化后的第一沉积层205a具有一个表面粗糙度为偏差值算术平均数(ra)实质为0.09纳米的平坦化表面205s。

47.接着,再使用与第一金属层102相同的材料进行第二沉积制作工艺204,以于第一沉积层205a之上形成第二沉积层205b。第一沉积层205a和第二沉积层205b的组合即构成沉积结构205(如图2b所绘示)。其中,第二沉积层205b远离第一沉积层205a的一侧具有一个沉积表面205c;且此沉积表面205c具有一个第二粗糙度,实质上大于第一金属层102的平坦化表面102b的第一粗糙度。在本实施例中,沉积结构205的沉积表面205a具有偏差值算术平均数(ra)为0.51纳米的第二粗糙度。

48.值得注意的是,虽然第一金属层102、第一沉积层205a和第二沉积层205b三者具有相同材料,但由于三者是通过不同的沉积制作工艺所产生,因此在第一金属层102的平坦化表面102b与第一沉积层205a之间,以及在第一沉积层205a与第二沉积层205b之间,会分别产生一个晶格界面106和206,可通过测量仪器,例如(但不限定)扫描式电子显微镜、穿透式电子显微镜或其他合适的测量仪器,加以识别。

49.另外,沉积结构205的沉积层数量并不以此为限,该技术领域中具有通常知识者可

以根据本说明书的揭露内容,进一步依照金属-绝缘层-金属电容器200的元件需求,重复前述第二平坦化制作工艺203和第二沉积制作工艺204,以使沉积结构205包含更多沉积层。

50.后续,在沉积结构205上方依序形成一个介电层107和第二金属层108;并经过一系列后段制作工艺,例如,对第一金属层102、沉积结构205、介电层107和第二金属层108进行图案化;在图案化之后的第一金属层102、沉积结构205、介电层107和第二金属层108上形成钝化层109以及接触电路111,完成如图2c所绘示的金属-绝缘层-金属电容器200的制备。

51.分别针对前述制作工艺所提供的金属-绝缘层-金属电容器200与现有未进行第一平坦化制作工艺103及/或未包含沉积结构205的金属-绝缘层-金属电容器进行时间相关性的介电击穿测试,以判断各个金属-绝缘层-金属电容器的元件可靠度。在比较测试结果之后可以发现,通过图2a至图2c所述提供的金属-绝缘层-金属电容器200,其可承受的最大操作电压远高于现有的金属-绝缘层-金属电容器。可见,本说明书的实施例所提供的金属-绝缘层-金属电容器200具有较佳的元件可靠度。

52.根据上述实施例,本说明书是在提供一种金属-绝缘层-金属电容器及其制作方法。其是在基材上方形成底部电极之后,先对底部电极进行平坦化制作工艺,使底部电极具有一个平坦化表面,接着,再在底部电极的平坦化表面上形成与底部电极材料相同的沉积结构。一方面通过平坦化底部电极提供一个平坦化表面,促使后续形成于底部电极上方的其他材质层拥有较大的制作工艺窗,以改善制作工艺良率。同时,通过形成在平坦化表面上的沉积结构,来提高底部电极与介电层的接触面积,用于在兼顾金属-绝缘层-金属电容器的电容容量的前提下,大幅提高金属-绝缘层-金属电容器的元件可靠度。

53.虽然结合以上优选实施例公开了本发明,然而其并非用以限定本发明,任何该技术领域中具有通常知识者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,因此本发明的保护范围应当以附上的权利要求所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1