一种正极片、其制备方法和在半固态电池中的应用与流程

1.本发明电池技术领域,具体涉及一种正极片、其制备方法和在半固态电池中的应用。

背景技术:

2.锂离子电池作为绿色环保新能源,具有可靠性好、安全性高、体积小、重量轻等优点,目前已经被广泛的应用于数码类产品、电动汽车、军工产品等领域。随着锂离子电池的大力发展,目前锂离子电池也向着高寿命、高安全、高倍率和低成本的方向发展。

3.为了提升锂离子电池的能量密度,现有技术常通过使用高镍材料或者提高电池的电压来提高电池能量密度,这些方法都增加了电池的不安全因素。随着ncm622、ncm811、nca正极材料中镍含量逐渐增加,相应材料氧化分解温度也逐渐降低,高电压下高镍材料与电解液之间的反应更加激烈。由高镍材料组装得到的电池一旦出现短路、过充、过放等异常时,电池温度急剧上升,电池就会出现热失控,进而起火、爆炸,造成安全事故。

4.因此,在不断提升电芯能量密度的同时,电芯的安全性也受到了越来越多的关注,成为目前研究的热点方向之一。

5.目前,现有技术提高锂电池安全性的方法主要有正极材料包覆、电解液添加剂、ptc涂层、绝缘/阻燃涂层、陶瓷隔膜涂覆、负极材料改性等,例如:

6.cn107482164a公开了一种锂离子电池极片结构及锂离子电池,所述极片结构包括正极集流体、正极活性涂层、陶瓷涂层和负极活性涂层,正极活性涂层涂覆在正极集流体的两侧,陶瓷涂层分别涂覆在两个正极活性涂层的外侧,负极活性涂层涂覆在任一所述陶瓷涂层的外侧。但是,由于针刺热失控瞬间发生,该陶瓷涂层的作用机制往往来不及起作用,不能起到有效地提高针刺安全性的作用。

7.cn110911634a公开了一种正极材料及其制备方法以及锂电池正极片和固态锂电池。所述正极材料包括正极活性材料以及包覆于该正极活性材料上的氟化tis2材料。但是在温度较高的情况下,所述方法对正极材料安全性改善作用相对有限。

8.因此,本领域急需开发一种在保证电池具有更高安全性能的同时还能保持良好电学性能的改性手段。

技术实现要素:

9.针对现有技术的不足,本发明的目的在于提供一种正极片、其制备方法和在半固态电池中的应用。本发明所述正极片电化学性能优异,且安全性较高。

10.为达上述目的,本发明采用以下技术方案:

11.本发明的目的之一在于提供一种锂电池用正极片,所述锂电池用正极片包括集流体和设置于所述集流体表面的活性材料层;所述活性材料层包括正极活性物质、导电剂、粘结剂、氧化物固态电解质和聚合物,所述聚合物通过原位聚合得到。

12.本发明所述氧化物固态电解质和聚合物在活性材料层中均匀分布,氧化物固态电

解质可以有效提升正极片的安全性能,通过原位聚合得到的聚合物可有效改善氧化物固态电解质的与正极片中材料的接触性,降低正极片的阻抗,提升正极片的电化学性能。本发明中氧化物固态电解质和聚合物的组合,使得本发明的正极片在具有优异的安全性能基础上,还具有优异的电化学性能。

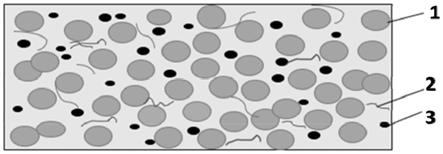

13.图1是本发明所述锂电池用正极片活性材料层中正极活性物质、氧化物固态电解质和聚合物的分布示意图,图中1为正极活性物质,2为聚合物,3为氧化物固态电解质,由图中可以看出,所述氧化物固态电解质和聚合物在活性材料层中均匀分布。

14.优选地,所述聚合物包括聚丙烯腈、聚碳酸亚乙烯酯、聚氟代碳酸乙烯酯、聚碳酸乙烯亚乙酯和聚丙烯酸酯类聚合物中的任意一种或多种。

15.优选地,所述聚合物通过原位聚合的工艺引入正极极片中,具体方法为:将含有聚合单体、引发剂、锂盐和有机溶剂的聚合前驱液浸润极片后,引发聚合反应。

16.优选地,所述聚合反应的引发方式包括光、热和辐射中的任意一种或多种。

17.优选地,所述氧化物固态电解质包括nasicon结构材料、钙钛矿结构材料、反钙钛矿结构材料、lisicon结构和石榴石结构材料中的任意一种或多种。

18.优选地,所述nasicon结构材料包括li

1+a

al

a

ge

2-a

(po4)3(lagp)或其同晶型异原子掺杂化合物、li

1+b

al

b

ti

2-b

(po4)3(latp)或其同晶型异原子掺杂化合物中的任意一种或多种,所述0≤a≤0.75(例如0.1、0.2、0.3、0.4、0.5、0.6或0.7等),所述0≤b≤0.5(例如0.1、0.2、0.3或0.4等)。

19.优选地,所述钙钛矿结构材料包括li

3c

la

2/3-c

tio3(llto)或其同晶型异原子掺杂化合物、li

3/8

sr

7/16

ta

3/4

hf

1/4

o3(lsth)或其同晶型异原子掺杂化合物、li

2d-e

sr

1-d

ta

e

zr

1-e

o3(lstz)或其同晶型异原子掺杂化合物中的任意一种或多种,所述0.06≤c≤0.14(例如0.07、0.08、0.09、0.1、0.11、0.12或0.13等),所述0≤e≤0.75(例如0.1、0.2、0.3、0.4、0.5、0.6或0.7等),d=0.75e。

20.优选地,所述反钙钛矿结构材料包括li

3-2z

m

z

halo、li3ocl或其同晶型异原子掺杂化合物中的任意一种或多种,所述0≤z≤0.01(例如0.001、0.002、0.003、0.004、0.005、0.006、0.007、0.008或0.009等),所述m包括mg

2+

、ca

2+

、sr

2+

或ba

2+

阳离子中的任意一种或多种,所述hal为元素cl或i。

21.优选地,所述lisicon结构材料包括li

4-f

si

1-f

p

f

o4或其同晶型异原子掺杂化合物、li

14

znge4o

16

(lzgo)或其同晶型异原子掺杂化合物中的任意一种或多种,所述0.5≤f≤0.6(例如0.51、0.52、0.53、0.54、0.55、0.56、0.57、0.58或0.59等)。

22.优选地,所述石榴石结构材料包括li

7-g

la3zr

2-g

o

12

(llzo)或其同晶型异原子掺杂化合物所述0≤g≤1(例如0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9等)。

23.在本发明的技术方案中,选择氧化物固态电解质为latp或llto时,可以达到最优的技术效果。

24.优选地,所述氧化物固态电解质的质量为正极活性物质和氧化物固态电解质总质量的0.1%~10%,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%或9.5%等,优选为1%~5%。

25.本发明所述氧化物固态电解质的质量为正极活性物质和氧化物固态电解质总质量的0.1%~10%,氧化物固态电解质的含量过多,活性物质含量相对降低,同时阻碍离子

传输,降低能量密度;氧化物固态电解质的含量过少,不能明显改善安全性能,正极片安全性能较差;在选择氧化物固态电解质的质量为正极活性物质质量的1%~5%时,可以达到最优的技术效果。

26.本发明所述氧化物固态电解质的粒径为d50=0.1~10μm,所述氧化物固态电解质的粒径为d50=0.1~10μm,例如0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm或9.5μm等,粒径过大,在同等含量下对正极活性材料的隔离效果不明显,不能明显提高电池安全性能;粒径过小,界面电阻增大,阻隔离子传输,所述氧化物固态电解质的粒径为0.5~2μm时,可以达到最优的技术效果,因此优选为0.5~2μm。

27.优选地,所述正极活性物质包括licoo2、linio2、limno2、lini

0.5

mn

1.5

o4、lini

x

co

1-x

o2、lini

x

co

y

mn

1-x-y

o2、lini

x

co

y

al

1-x-y

o2及其改性化合物中的任意一种或多种,其中,0<x<1(例如0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9等),0<y<1(例如0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9等),0<x+y<1。

28.优选地,所述正极活性物质为lini

x

co

y

mn

1-x-y

o2、lini

x

co

y

al

1-x-y

o2中的至少一种,其中,0.6≤x<1(例如0.65、0.7、0.75、0.8、0.85、0.9或0.95等),0<y<0.4(例如0.05、0.1、0.15、0.2、0.25、0.3或0.35等),0<x+y<1。

29.本发明的目的之二在于提供一种如目的之一所述锂电池正极片的制备方法,所述方法包括如下步骤:

30.(1)将正极活性物质、导电剂、粘结剂和氧化物固态电解质混合,制成正极浆料;将聚合单体、引发剂、锂盐和有机溶剂混合制成聚合前驱液;

31.(2)将所述正极浆料涂覆在集流体上,干燥后得到正极片;

32.(3)采用聚合前驱液浸润正极片,引发聚合反应,得到正极片产品。

33.本发明方法中所述聚合单体和引发剂,根据目标产物中的聚合物进行选择;所述锂盐和有机溶剂,本领域技术人员可根据实际经验进行选择。

34.本发明的目的之三在于提供一种半固态电池,所述半固态电池包括目的之一所述的正极片。

35.本发明的目的之四在于提供一种如目的之三所述的半固态电池的制备方法,所述方法包括如下步骤:

36.(1)将正极活性物质、导电剂、粘结剂和氧化物固态电解质混合,制成正极浆料;将聚合单体、引发剂、锂盐和有机溶剂混合制成聚合前驱液;

37.(2)将所述正极浆料涂覆在集流体上,干燥后得到正极片;

38.(3)将所述正极片、负极片与隔膜进行组装,然后注入聚合前驱液和电解液,浸润正极片后,引发聚合反应,得到半固态电池。

39.本发明将聚合前驱液注入电池中,采用在电池中原位聚合的方法得到半固态电池,通过该方法可使聚合前驱液充分浸润极片,使电解质与电极材料形成良好的界面接触,降低界面阻抗;同时,这种半固态电池的设计可以提高极片的保液率,提高电池的能量密度和循环性能。

40.与现有技术相比,本发明具有以下有益效果:

41.本发明所述氧化物固态电解质和聚合物在活性材料层中均匀分布,氧化物固态电

解质可以有效提升正极片的安全性能,通过原位聚合得到的聚合物可有效改善氧化物固态电解质的与正极片中材料的接触性,降低正极片的阻抗,提升正极片的电化学性能。本发明中氧化物固态电解质和聚合物的组合,使得本发明的正极片在具有优异的安全性能基础上,还具有优异的电化学性能。

附图说明

42.图1是本发明所述锂电池用正极片活性材料层中正极活性物质、氧化物固态电解质和聚合物的分布示意图,其中1为正极活性物质,2为聚合物,3为氧化物固态电解质;

43.图2是本发明实施例1提供的半固态电池首周充放电曲线图;

44.图3是本发明实施例1提供的半固态电池循环效率图。

具体实施方式

45.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。本发明实施例和对比例中所述硅碳负极中的活性物质为溧阳天目先导电池材料科技有限公司的sl450a-soc纳米硅碳负极材料。

46.实施例1

47.将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0048]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0049]

将所述正极极片、硅碳负极(活性物质:粘结剂sbr:导电剂sp为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体,引发剂aibn和电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0050]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0051]

图2是本实施例提供的半固态电池首周充放电曲线图,图3是本实施例提供的半固态电池循环效率图(循环容量保持率图),通过图2和图3可以看出,本实施例所述半固态电池电化学性能优异。

[0052]

实施例2

[0053]

将正极活性物质ni83(li[ni

0.83

co

0.12

mn

0.05

]o2)与lagp(粒径2μm,li

1.5

al

0.5

ge

1.5

(po4)3)按95:5的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0054]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0055]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将碳酸亚乙烯酯、丙烯腈单体、电解液(1mol/l lipf

6-ec/dec(体积比3:

7)+2wt%vc+1wt%lidfob)和引发剂aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含碳酸亚乙烯酯-丙烯腈共聚物的正极片以及半固态电池;

[0056]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0057]

实施例3

[0058]

将正极活性物质ni83(li[ni

0.83

co

0.12

mn

0.05

]o2)与llzo(粒径1μm,li7la3zr2o

12

)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0059]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0060]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将1,3-二氧五环(dol)和电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0061]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0062]

实施例4

[0063]

将正极活性物质nca(lini

0.8

co

0.15

al

0.05

o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按95:5的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0064]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0065]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将碳酸乙烯亚乙酯单体与电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)、引发剂aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0066]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0067]

实施例5

[0068]

将正极活性物质nca(lini

0.8

co

0.15

al

0.05

o2)与llzo(粒径1μm,li

6.5

la3zr

1.4

ta

0.6

o

12

)按95:5的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0069]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0070]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将甲基丙烯酸甲酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和引发剂aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0071]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0072]

实施例6

[0073]

将正极活性物质ni83(li[ni

0.83

co

0.12

mn

0.05

]o2)与llto(粒径1μm,li

0.33

la

0.56

tio3)按95:5的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0074]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0075]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将三羟甲基丙烷三缩水甘油醚单体和电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)混合均匀后注入组装好的电芯中,封装,室温下放置24h得到包含聚合物的正极片以及半固态电池;

[0076]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0077]

实施例7

[0078]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按99.9:0.1的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0079]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0080]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0081]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0082]

实施例8

[0083]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按99:1的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0084]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0085]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0086]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0087]

实施例9

[0088]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按95:5的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶

液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0089]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0090]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0091]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0092]

实施例10

[0093]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按90:10的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0094]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0095]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0096]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0097]

实施例11

[0098]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按99.95:0.05的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0099]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0100]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0101]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0102]

实施例12

[0103]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按88:12的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0104]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0105]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0106]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0107]

实施例13

[0108]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径0.1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0109]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0110]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0111]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0112]

实施例14

[0113]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径0.5μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0114]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0115]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0116]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0117]

实施例15

[0118]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径2μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0119]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0120]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液

充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0121]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0122]

实施例16

[0123]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径10μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0124]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0125]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0126]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0127]

实施例17

[0128]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径0.05μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0129]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0130]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0131]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0132]

实施例18

[0133]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径12μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0134]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0135]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0136]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0137]

实施例19

[0138]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与lsth(粒径1μm,li

3/8

sr

7/16

ta

3/4

hf

1/4

o3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0139]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0140]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0141]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0142]

实施例20

[0143]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径12μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0144]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0145]

将甲氧基聚乙二醇甲基丙烯酸酯(mpegm)单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和光引发剂(安息香二甲醚,dmpa)混合均匀制成聚合前驱液;

[0146]

将所述正极片浸入聚合前驱液中,待完全浸润后用紫外光灯照射极片,完成聚合反应;

[0147]

将所述聚合后正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,得到半固态电池;

[0148]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0149]

对比例1

[0150]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与latp(粒径1μm,li

1.2

al

0.2

ti

1.8

(po4)3)按98:2的质量比投料,在转速2500rpm的条件下提前预混1h;向预混的物料中加入胶液(nmp+pvdf),混合均匀后加入导电剂(sp),制成正极浆料;所述正极浆料中,正极活性物质:pvdf:sp的质量比为98:1:1;

[0151]

将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0152]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0153]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0154]

对比例2

[0155]

将正极活性物质ni88(li[ni

0.88

co

0.02

mn

0.1

]o2)与胶液(nmp+pvdf)以及导电剂(sp)按质量比为98:1:1在转速2500rpm下共混,制成正极浆料;将所述正极浆料均匀涂覆在铝箔上,烘干后进行冷压、制片,得到正极极片;

[0156]

将所述正极极片、硅碳负极(活性物质:粘结剂:导电剂为98:1.5:0.5)与隔膜进行叠片、组装、烘烤;将季戊四醇四丙烯酸酯单体、电解液(1mol/l lipf

6-ec/dec(体积比3:7)+2wt%vc+1wt%lidfob)和aibn混合均匀后注入组装好的电芯中,封装,浸润12h使电解液充分浸润极片,然后将得到的电池在60℃下加热固化12h,得到包含聚合物的正极片以及半固态电池;

[0157]

将所述半固态电池经化成、分容工序,制成ah级电池进行测试,测试结果见表1。

[0158]

性能测试:

[0159]

将各实施例和对比例得到的半固态电池进行如下性能测试:

[0160]

(1)能量密度:25

±

2℃环境下,4ah电芯进行能量密度测试;

[0161]

(2)容量保持率:60

±

2℃环境下,4ah电芯循环200周的容量保持率;

[0162]

(3)针刺:将电池充满电,用φ5mm的耐高温钢针以(40

±

5)mm/s的速率从垂直于电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电池中,观察一小时,电池不起火、不爆炸为通过,出现起火、不爆炸为不通过,记录通过的电池表面温度;

[0163]

(4)加热:将电池充满电后放入试验箱,试验箱以5℃/min的升温速率进行升温,当箱内温度达到(180

±

2)℃时进行恒温,并持续30分钟;

[0164]

将电池充满电后放入试验箱,试验箱以5℃/min的升温速率进行升温,当箱内温度达到(200

±

2)℃时进行恒温,并持续30分钟;

[0165]

在加热实验过程中电池不起火、不爆炸为通过,出现起火、不爆炸为不通过;

[0166]

(5)挤压:将电池充满电后置于两个平面内,以速率2mm/s垂直于极板方向进行挤压,电压达到0v或电池形变达到50%时停止挤压,挤压过程中电池不起火、不爆炸为通过,出现起火、不爆炸为不通过,记录此时通过的电池表面温度。

[0167]

测试结果如表1所示:

[0168]

表1

[0169][0170][0171]

通过实施例1与实施例7-12对比可知,固态电解质含量过大不利于电池容量发挥,实施例12能量密度只有275wh/kg;过小对电池的安全性提升作用不明显,表现在实施例11不能通过针刺,加热和挤压等安全性测试;含量在1%~5%时具有较高的能量密度且高安全性。

[0172]

通过实施例1与实施例13-18对比可知,固态电解质颗粒过大安全性提升不明显,表现在实施例18不能通过针刺和加热;过小能量密度明显损失,实施例17能量密度只有280wh/kg;颗粒大小在0.5μm~2μm时具有较高的能量密度且具有较高的安全性。

[0173]

通过实施例1与实施例19对比可知,与添加latp的电池相比,添加lsth的电池能量密度较低,虽然能通过安全测试,但是电池表面温度明显高于实施例1。

[0174]

通过实施例1与对比例1对比可知,添加原为聚合的聚合物之后,由于活性材料与

氧化物固态电解质界面变好,增大离子传输性能,从而提高电池能量密度;并且提高电池保液率,延缓电解液消耗带来的容量损失,提高电池循环性能;除此之外,聚合物具有较高的分解温度,在极片中起到一定的吸热作用,对比例1虽然能通过180℃热箱,但是不能通过200℃热箱。

[0175]

通过实施例1与对比例2对比可知,不添加氧化物固态电解质,虽然电池能量密度高,但是安全性差,不能通过针刺,加热,挤压等安全性测试。

[0176]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1