低温快充人造石墨负极材料及制备方法和低温快充电池与流程

1.本发明涉及锂离子电池领域,尤其是涉及一种低温快充人造石墨负极材料及其制备方法。

背景技术:

2.近年来国家大力推广新能源电动汽车,但是电动汽车电池的充电时间长,并且在冬天寒冷天气下电池性能大幅降低导致电动汽车的推广受阻,因此迫切需要对锂离子电池的低温快充性能进行改善。锂离子电池性能的提高主要取决于电极材料电化学性能的改善。因此,提高负极材料的充放电特性,同时保持优越的循环性能具有重要意义。现有技术中,低温快充石墨负极材料基本都是以二次颗粒碳化形成,但二次颗粒碳化存在需包覆改性、工艺复杂、成本高等缺点。同时包覆层太厚会造成一定程度的能量密度损失;此外,该技术方案受到二次颗粒粒径较大的制约,无法再进一步提高石墨负极材料的低温快充性能,难以满足锂离子电池对低温快充的性能要求。

3.有鉴于此,确有必要开发一种小粒径单颗粒表面包覆、工艺简单、具有优异低温与快充性能的低温快充石墨负极材料及其制备方法。

4.中国专利cn102299308a和cn103199254a分别报道了一种锂离子电池负极材料及其制备方法,其采用气相沉积的方法在石墨基体表面原位生长的网状碳纳米管和/或碳纤维、和/或混和在石墨基体之间的网状碳纳米管和/或碳纤维组成复合材料。使用该材料确实提高了锂离子电池的倍率性能、吸液以及循环性能。但是该方法采用金属催化剂,所得材料表面残留大量金属杂质,影响材料充放电性能,降低材料比容量。其采用一步降温方式致使材料应力释放过快,导致表面包覆层脱落,材料低温快充性能依旧较差。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种低温快充人造石墨负极材料及其制备方法,以简单的工艺制备了小粒径单颗粒表面包覆结构,实现了优异的低温快充性能。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明中低温快充人造石墨负极材料为包覆型碳复合材料;所述复合材料包括石墨基体,以及包覆在石墨基体表面上的碳纳米管和无定形碳;所述碳纳米管和无定形碳的质量为石墨基体质量的0.5~5%。

8.进一步地,所述复合材料的石墨化度为85%~95%,粒度d50为3~8μm,振实密度为0.7~1.2g/cm3,比表面积为1~6m2/g。

9.本发明中上述低温快充人造石墨负极材料的制备方法,其特征在于,包括以下步骤:

10.s1:将原料粉碎、整形、球化,得到石墨前驱体粉体;

11.s2:将所述石墨前驱体粉体置于高温纯化炉中,高温纯化后得到石墨基体;

12.s3:将所述石墨基体置于气相沉积炉中,在惰性保护气体保护下升温至设定沉积温度,在设定沉积温度同时在惰性保护气体、催化气体、碳源气体的氛围下进行气相沉积,得到碳包覆人造石墨负极材料;

13.s4:将s3中得到的碳包覆人造石墨负极材料进行筛分,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

14.进一步地,s1中所述原料为粒径小于10mm的石油焦、沥青焦、石墨电极接头粉中一种或多种。

15.进一步地,s1中所述石墨前驱体粉体的粒度d50为2~7μm。

16.进一步地,s2中,将将石墨基体放入气相沉积炉的炉膛中,以0-30rpm的转速旋转炉膛。

17.进一步地,s2中所述高温纯化的过程为:通入惰性保护气体,以1~20℃/min的升温速度,升温至2600~3000℃,同时通入净化气体氯气或氟利昂,保温1~96h,然后,停止通入净化气体氯气或氟利昂,在惰性保护气体条件下随炉冷却。

18.进一步地,所述净化气体为氯气或氟利昂。

19.进一步地,所述气相沉积炉为回转炉、管式炉、流化床中的一种。

20.进一步地,s3中气相沉积的过程为:

21.s3-1:以3~15℃/min的速度升温至设定沉积温度,同时以10~500l/h的流量向气相沉积炉的炉膛中通入惰性保护气体,所述设定沉积温度为800~1100℃;

22.s3-2:当温度达到所述设定沉积温度时,调整惰性保护气体的流量至100~2000l/h,同时通入催化气体和碳源气体,通入时间为0.5~5h;

23.s3-3:停止通入催化气体和碳源气体,调整惰性保护气体的流量至10~500l/h,当降温至500~700℃时,保温0.5~2h;停止加热,冷却至60℃以下,停止通入惰性保护气体,得到碳包覆人造石墨负极材料。

24.进一步地,所述碳源气体为甲烷、乙烷、乙炔、乙烯、天然气、液化石油气、苯或噻吩中的一种或多种;

25.所述催化气体为氢气;

26.所述惰性保护气体为氮气或氩气;

27.所述惰性保护气体流量:碳源气体流量:氢气流量=1:(1/3~1):(1/20~1/10)。

28.进一步地,s4中通过筛网目数为325目的超声振动筛进行筛分。

29.与现有技术相比,本发明具有以下优势:

30.1)本技术方案采用石油焦、沥青焦和石墨电极接头粉为原材料,使用高温纯化方法制备石墨基体,使用两步降温cvd气相沉积包覆方法,在石墨基体材料表面原位生长碳纳米管和无定形碳。本技术方案采用cvd气相沉积包覆可以降低碳包覆量从而使材料具有更高的比容量和压实密度;本发明中的包覆层石墨化度低,嵌锂电位高,从而阻止电解质在石墨表面得到电子而被还原,提高充放电效率,同时减少了li金属在石墨表面沉积,提高了安全性。

31.2)本技术方案中采用的小颗粒石墨具有比大颗粒石墨更优越的大电流充放电性能。一方面,小颗粒可以使单位面积所负荷的电流减小,有利于降低过电位;另一方面小颗粒碳微晶的边缘可为锂离子提供更多的迁移通道;同时锂离子迁移的路径短,扩散阻抗较

小。

32.3)本技术方案采用高温纯化的方式使石墨具有更高的纯度和结晶度;本技术方案采用两步降温的方式有利于消除材料制备过程中产生的内部应力,使石墨具有更好的结构稳定性,并使石墨表面包覆层结合更加紧密。

33.4)本技术方案中制备的无定形碳的层间距比石墨大,可以改善锂离子在其中的扩散性能,这相当于在石墨外表面形成一层锂离子缓冲层,从而提高材料的大电流充放电性能;原位生长碳纳米管和无定形碳可以提高与锂离子的相互作用,提高去溶剂化速度,提高界面反应速度,提升低温充放电性能。

34.通过以上几个优势的结合,使得本技术方案中制备的石墨负极材料应用于电池时,可实现较高的能量密度和优异的低温快充性能。

附图说明

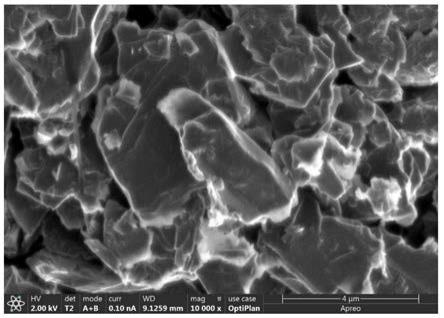

35.图1为实施例1中低温快充人造石墨负极材料sem图。

具体实施方式

36.下面对本发明的实施例作详细说明,在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

37.本发明的低温快充人造石墨负极材料,由石墨基体以及包覆在石墨基体表面的碳纳米管和无定形碳组成的复合材料。其中复合材料的石墨化度在85%~95%,粒度d50在3~8微米之间,振实密度在0.7~1.2g/cm3之间,比表面积在1~6m2/g之间;其中碳纳米管和无定形碳的质量为石墨基体质量的0.5~5%。

38.本发明的低温快充人造石墨负极材料的制备方法,包括以下步骤:

39.一、粉碎、整形球化:

40.将原料粉碎、整形球化得到石墨前驱体粉体。其中采用的原料为粒径小于10mm的石油焦或沥青焦或石墨电极接头粉中一种或者多种。石墨前驱体粉体其粒度d50为2~7微米。

41.二、高温纯化:

42.将石墨前驱体粉体放入高温纯化炉中,通入惰性保护气体,以1~20℃/min的升温速度,升温至2600~3000℃,同时通入净化气体氯气或氟利昂,保温1~96h,然后,停止通入净化气体氯气或氟利昂,在惰性保护气体条件下随炉冷却,得到石墨基体。

43.其中高温纯化炉为箱式高温石墨提纯炉、连续式高温石墨提纯炉、推舟式高温石墨提纯炉。其中采用的净化气体为氯气或氟利昂。

44.三、气相沉积:

45.将石墨基体放入气相沉积炉的炉膛中,以3~15℃/min的速度升温,同时以10~500l/h的流量通入惰性保护气体氮气或氩气,当温度达到800~1100℃时,调整惰性保护气体氮气或氩气的流量至100~2000l/h,同时通入催化气体氢气和碳源气体,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:氢气流量=1:(1/3~1):(1/20~1/10),通入时间为0.5~5h。

46.其中气相沉积炉为回转窑、管式炉、流化床;其中惰性保护气体氮气或氩气。其中

碳源气体为甲烷、乙烷、乙炔、乙烯、天然气、液化石油气、苯或噻吩。

47.四、降温:

48.停止通入催化气体和碳源气体,调整惰性保护气体的流量至10~500l/h,采用随炉降温的方式至500~700℃保温0.5~2h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体氮气或氩气,得到气相沉积碳包覆人造石墨负极材料。

49.五、筛分:

50.将气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

51.本发明的方法选用石油焦、沥青焦和石墨电极接头粉作为原材料,因其杂质含量较高,价格较为低廉,本发明的方法在原料的选择上大大降低了成本。

52.现有技术中低温快充石墨负极材料基本都是以二次颗粒碳化形成,但二次颗粒碳化存在需包覆改性、工艺复杂、成本高等缺点。普通固相或液相包覆均匀性不好,不利于材料的电化学性能提高,且难以精确控制包覆层厚度,包覆层太厚会造成一定程度的能量密度损失;此外,现有技术方法会导致材料粒度增大,不利于提高石墨负极材料的低温快充性能,难以满足锂离子电池对低温快充的性能要求。

53.本发明将原料粉碎至2~7微米,经高温纯化后,再进行cvd气相沉积碳包覆得到3~8微米碳包覆小粒径石墨单颗粒负极材料。小粒径石墨单颗粒具有更好的低温快充性能;采用高温纯化的方式使石墨具有更高的纯度和结晶度;本发明采用的气相沉积制备方法工艺简单,可通过控制碳源气体的浓度、流量、反应时间等因素,来实现对电极材料的包覆层的精确控制,从而使材料具有更高的比容量和压实密度;采用两步降温的方式有利于消除材料制备过程中产生的内部应力,使石墨具有更好的结构稳定性,并使石墨表面包覆层结合更加紧密。使用本发明低温快充人造石墨负极材料所制备的电池具有较高的能量密度和良好的低温快充性能。

54.为了便于理解,以下举实施例进一步说明。

55.实施例1:

56.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为5微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,通入惰性保护气体,以10℃/min的升温速度,升温至2600℃,通入净化气体氯气,保温96h,然后,停止通入净化气体氯气,在惰性保护气体条件下随炉冷却,得到石墨基体。

57.将10kg所得的石墨基体放入回转窑的炉膛中;以10rpm的转速旋转炉膛,以15℃/min的速度升温,同时以500l/h的流量通入惰性保护气体氮气,当温度达到1100℃时,调整惰性保护气体氮气的流量至2000l/h,同时通入催化气体氢气和碳源气体甲烷,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:氢气流量=1:(1):(1/10),通入时间为0.5h。停止通入碳源气体和催化气体后,调整惰性保护气体的流量至500l/h,采用随炉降温的方式至700℃保温2h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

58.本实施例中低温快充人造石墨负极材料sem图参见图1,可清晰的表征出包覆在石

墨基体表面上的碳纳米管和无定形碳形貌结构。

59.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,测试电流密度为、充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到336mah/g,首次效率为92.7%,5c充放电是0.2c充放电容量的91%,在-20℃放电下仍可保持89%的容量。

60.实施例2:

61.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为2微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,通入惰性保护气体,以1℃/min的升温速度,升温至2800℃,通入净化气体氟利昂,保温48h,然后,停止通入净化气体氟利昂,在惰性保护气体条件下随炉冷却,得到石墨基体。

62.将10kg所得的石墨基体放入回转窑的炉膛中;以10rpm的转速旋转炉膛,以3℃/min的速度升温,同时以250l/h的流量通入惰性保护气体氮气,当温度达到1100℃时,调整惰性保护气体氮气的流量至1000l/h,同时通入催化气体氢气和碳源气体乙炔,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:氢气流量=1:(1/3):(1/20),通入时间为2.5h。停止通入碳源气体和催化气体后,调整惰性保护气体的流量至250l/h,采用随炉降温的方式至600℃保温0.5h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

63.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到347mah/g,首次效率为93.4%,5c充放电是0.2c充放电容量的89%,在-20℃放电下仍可保持85%的容量。

64.实施例3:

65.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为7微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,通入惰性保护气体,以5℃/min的升温速度,升温至3000℃,通入净化气体氯气,保温1h,然后,停止通入净化气体氯气,在惰性保护气体条件下随炉冷却,得到石墨基体。

66.将10kg所得的石墨基体放入回转窑的炉膛中;以30rpm的转速旋转炉膛,以15℃/min的速度升温,同时以250l/h的流量通入惰性保护气体氩气,当温度达到950℃时,调整惰性保护气体氩气的流量至1000l/h,同时通入催化气体氢气和碳源气体天然气,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:氢气流量=1:(1/3):(1/10),通入时间为5h。停止通入碳源气体和催化气体后,调整惰性保护气体的流量至250l/h,采用随炉降温的方式至600℃保温0.5h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

67.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到353mah/

g,首次效率为94.2%,5c充放电是0.2c充放电容量的85%,在-20℃放电下仍可保持81%的容量。

68.实施例4:

69.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为5微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,通入惰性保护气体,以20℃/min的升温速度,升温至2600℃,通入净化气体氯气,保温96h,然后,停止通入净化气体氯气,在惰性保护气体条件下随炉冷却,得到石墨基体。

70.将10kg所得的石墨基体放入回转窑的炉膛中;以0rpm的转速旋转炉膛,以5℃/min的速度升温,同时以10l/h的流量通入惰性保护气体氮气,当温度达到800℃时,调整惰性保护气体氮气或氩气的流量至100l/h,同时通入催化气体氢气和碳源气体乙炔,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:

71.氢气流量=1:(1/3):(1/20),通入时间为2.5h。停止通入碳源气体和催化气体后,调整惰性保护气体的流量至10l/h,采用随炉降温的方式至500℃保温1h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

72.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到338mah/g,首次效率为93.6%,5c充放电是0.2c充放电容量的90%,在-20℃放电下仍可保持87%的容量。

73.实施例5:

74.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为7微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,通入惰性保护气体,以10℃/min的升温速度,升温至3000℃,通入净化气体氟利昂,保温48h,然后,停止通入净化气体氟利昂,在惰性保护气体条件下随炉冷却,得到石墨基体。

75.将10kg所得的石墨基体放入回转窑的炉膛中;以30rpm的转速旋转炉膛,以3℃/min的速度升温,同时以500l/h的流量通入惰性保护气体氮气,当温度达到1100℃时,调整惰性保护气体氮气的流量至2000l/h,同时通入催化气体氢气和碳源气体天然气,为了确保cvd气相沉积效果,其中惰性保护气体流量:碳源气体流量:氢气流量=1:(1/3):(1/15),通入时间为5h。停止通入碳源气体和催化气体后,调整惰性保护气体的流量至500l/h,采用随炉降温的方式至600℃保温0.5h;关闭加热电源,采用随炉降温方式至60℃以下,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到平均粒度d50为3~8μm的低温快充人造石墨负极材料。

76.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到351mah/g,首次效率为94.4%,5c充放电是0.2c充放电容量的84%,在-20℃放电下仍可保持82%的容量。

77.对比例1:

78.将粒径小于10mm的石油焦采用机械磨和整形机粉碎、整形球至粒度d50为7微米得到石墨前驱体粉体。将石墨前驱体粉体放入推舟式高温石墨提纯炉中,以10℃/min的升温速度,升温至3000℃保温48h,通入净化气体氟利昂,进行高温纯化后得到石墨基体。将10kg所得的石墨基体以及500g粒径2微米的沥青放入回转窑的炉膛中;以30rpm的转速旋转炉膛,以3℃/min的速度升温,同时以500l/h的流量通入惰性保护气体氮气,当温度达到1100℃时保温5h;继续以500l/h的流量通入惰性保护气体,采用随炉降温方式至60℃以下;关闭加热电源,停止通入惰性保护气体,得到气相沉积碳包覆人造石墨负极材料。将所得的气相沉积碳包覆人造石墨负极材料进行筛分,超声振动筛的筛网目数为325目,得到低温快充人造石墨负极材料。

79.把所得低温快充人造石墨负极材料和金属锂组成半电池进行电化学性能测试,充放电电压为0~2.0v。扣式电池以0.2c/0.2c充放电倍率下的放电比容量可以达到331mah/g,首次效率为92.1%,5c充放电是0.2c充放电容量的81%,在-20℃放电下容量保持率为73%。

80.各实施例及对比例的性能参数如下表所示:

[0081][0082]

从上表数据可以看出,对比例1容量和首次效率较低,5c充放电是0.2c充放电容量的81%,在-20℃放电下容量保持率只有73%。采用本专利所述方法制备的材料容量得到大幅提升,达到347mah/g,5c充放电容量保持率为89%,在-20℃放电下容量保持率达到85%。

[0083]

通过上述分析可知,采用本发明方法制备的锂离子电池负极材料所制作的锂离子电池的可逆容量、首次库伦效率、低温性能和快充性能均得到了提高,说明高温纯化提高了材料的石墨化度,并且通过气相沉积在石墨基体表面形成了致密的包覆层,改善了其电化学性能。

[0084]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1