形成氧化物膜的方法、制造半导体器件的方法、形成介电膜的方法和半导体器件与流程

形成氧化物膜的方法、制造半导体器件的方法、形成介电膜的方法和半导体器件

[0001]

对相关申请的交叉引用

[0002]

本申请要求在韩国知识产权局于2019年7月26日提交的韩国专利申请no.10-2019-0091159的权益,将其公开内容全部通过参考引入本文中。

技术领域

[0003]

本发明构思涉及形成包括至少两种非氧元素的氧化物膜的方法、制造半导体器件的方法、形成介电膜(电介质膜)的方法、和半导体器件,并且更具体地,涉及将包括至少两种非氧元素的高高宽比(high-aspect-ratio)材料膜制造成在组成和尺寸方面具有高的均匀性的方法和通过使用所述方法制造的半导体器件。

背景技术:

[0004]

随着半导体器件的复杂性提升以及对半导体器件的性能的要求增强,形成在组成和尺寸方面具有良好的或高的均匀性的具有至少两种金属或半金属的氧化物材料膜可为有利的。特别地,随着其上将沉积材料膜的特征(feature)的高宽比大大增加,满足上述需要可变得更困难。

技术实现要素:

[0005]

本发明构思提供形成氧化物膜的方法,通过所述方法,可将包括至少两种非氧元素的高高宽比材料膜形成为在组成和尺寸方面具有高的均匀性。

[0006]

本发明构思还提供制造半导体器件的方法,通过所述方法,可将包括至少两种非氧元素的高高宽比材料膜形成为在组成和尺寸方面具有高的均匀性。

[0007]

另外,本发明构思提供形成介电膜的方法,通过所述方法,可将包括至少两种非氧元素的高高宽比材料膜形成为在组成和尺寸方面具有高的均匀性。

[0008]

此外,本发明构思提供半导体器件,其包括包含至少两种非氧元素的高高宽比材料膜,并且所述高高宽比材料膜可在组成和尺寸方面具有高的均匀性。

[0009]

根据本发明构思的一个方面,提供有形成包括两种至少非氧元素的氧化物膜的方法。所述方法包括将包括第一中心元素的第一源材料提供在基材(基底)上,提供电子给体化合物以与所述第一源材料结合(键合),在提供所述电子给体化合物之后将包括第二中心元素的第二源材料提供在所述基材上,和将氧化剂提供在所述基材上。所述氧化物膜中包括的所述至少两种非氧元素可包括所述第一源材料中的所述第一中心元素和所述第二源材料中的所述第二中心元素。所述第一源材料中的所述第一中心元素和所述第二源材料中的所述第二中心元素可彼此不同。

[0010]

根据本发明构思的另一方面,提供有制造半导体器件的方法。所述方法包括形成与半导体基材的有源(活性)区域电连接的下部电极,在所述下部电极的整个暴露表面上形成介电膜,和在所述介电膜上形成上部电极。所述介电膜的形成包括将第一源材料提供在

所述下部电极的所述暴露表面上,提供能够与所述第一源材料形成范德华键的电子给体化合物,在提供所述电子给体化合物之后将第二源材料提供在所述下部电极上,和将氧化剂提供在所述下部电极上。

[0011]

根据本发明构思的另一方面,提供有形成介电膜的方法。所述方法包括将基材提供到反应室中,将第一电子给体化合物提供在所述基材上,和重复沉积循环直至在所述基材上形成氧化物膜至设定厚度。所述沉积循环包括将包括第一中心元素的第一源材料提供在所述基材上,提供第二电子给体化合物以与所述第一源材料结合,在提供所述第二电子给体化合物之后将包括第二中心元素的第二源材料提供在所述基材上,和将氧化剂提供在所述基材上。所述第一电子给体化合物和所述第二电子给体化合物可彼此相同或不同,并且可各自独立地如下文中对于电子给体化合物所定义的。

[0012]

根据本发明构思的另一方面,提供有半导体器件,其包括:形成于基材上的至少两个下部电极;形成于所述至少两个下部电极的表面上的介电膜,所述介电膜包括至少两种金属元素或半金属元素;和形成于所述介电膜上并且与所述至少两个下部电极电绝缘的上部电极。所述下部电极的高宽比范围为约30-约200,并且所述介电膜的最小厚度对所述介电膜的最大厚度的比率为0.93或更高。所述半导体器件可通过上述制造半导体器件的方法而获得。

附图说明

[0013]

由结合附图考虑的以下详细描述,将更清楚地理解本发明构思的实例实施方式,其中:

[0014]

图1为根据实例实施方式的形成氧化物膜的方法的流程图;

[0015]

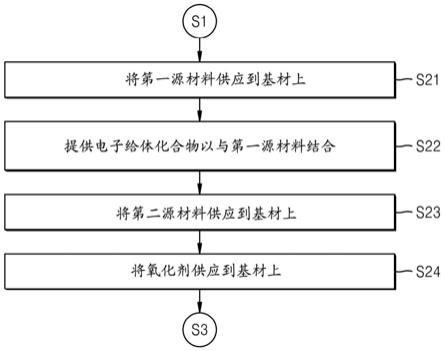

图2为根据实例实施方式的在基材上形成氧化物膜的操作的详细流程图;

[0016]

图3a-3d为说明在基材上均匀地形成氧化物膜的机理的示意性概念图;

[0017]

图4为配置成进行根据实例实施方式的形成材料膜的方法的半导体设备的示意图;

[0018]

图5a-5f为说明根据实例实施方式的第一源材料、第二源材料、电子给体化合物、和氧化剂的供应循环的配置的时序图;

[0019]

图6a-6h为根据实例实施方式的制造半导体器件的方法的工艺顺序的侧视截面图;

[0020]

图7为说明根据实例实施方式的形成氧化物膜的方法的流程图;

[0021]

图8a-8e为图6g的在下部电极上形成氧化物膜的过程的相应操作的示意性概念图;

[0022]

图9a为示意性地说明在图8e的电容器介电膜中相对于z轴位置的第一中心元素的浓度和第二中心元素的浓度的图;

[0023]

图9b为示意性地说明当省略将电子给体化合物吸附在第一源材料上的操作时在电容器介电膜中相对于z轴位置的第一中心元素的浓度和第二中心元素的浓度的图;

[0024]

图10a-10c为说明根据实例实施方式的制造半导体器件的方法的图,其中图10a为将形成的半导体器件的俯视图,图10b为图10a的半导体器件的透视图,和图10c为沿着图10a的线x-x'和y-y'所取的截面结构的截面图;和

[0025]

图11为通过使用根据实例实施方式的制造半导体器件的方法形成的半导体器件的另一实例的截面图。

具体实施方式

[0026]

当在本说明书中关于数值使用术语“约”或“基本上”时,意图是,相关数值包括在所陈述的数值周围

±

10%的公差。当说明范围时,所述范围包括在其间的所有值,例如以0.1%的增量。

[0027]

下文中,将参照附图详细地描述实例实施方式。在附图中相同的附图标记用于表示相同的元件,并且将省略其重复描述。

[0028]

图1为根据实例实施方式的形成氧化物膜的方法的流程图。

[0029]

参照图1,可将基材加载到反应室中(s1)。所述基材可包括半导体基材,所述半导体基材包括半导体元素(例如,硅(si)或锗(ge))或化合物半导体(例如,碳化硅(sic)、砷化镓(gaas)、砷化铟(inas)、或磷化铟(inp))。在一些实例实施方式中,所述基材可包括半导体基材、形成于所述半导体基材上的至少一个绝缘膜、和/或包含至少一个导电区域的结构(结构体)。所述导电区域可包括例如经掺杂的阱、经掺杂的结构、和/或含有金属的导电层。此外,所述基材可具有多种器件隔离结构之一,例如浅沟槽隔离(sti)结构。

[0030]

可在加载到反应室中的基材上形成氧化物膜(s2)。所述氧化物膜可包括金属氧化物和/或半金属氧化物。

[0031]

在一些实例实施方式中,所述氧化物膜可含有至少两种金属和/或半金属,例如,所述氧化物膜可含有由mxm'yoz表示的材料。此处,m和m'各自可独立地表示金属或半金属并且可包括选自如下的至少一种:铍(be)、硼(b)、钠(na)、镁(mg)、铝(al)、硅(si)、钾(k)、钙(ca)、钪(sc)、钛(ti)、钒(v)、铬(cr)、锰(mn)、铁(fe)、钴(co)、镍(ni)、铜(cu)、锌(zn)、镓(ga)、锗(ge)、铷(rb)、锶(sr)、钇(y)、锆(zr)、铌(nb)、钼(mo)、锝(tc)、钌(ru)、铑(rh)、钯(pd)、银(ag)、镉(cd)、铟(in)、锡(sn)、锑(sb)、碲(te)、铯(cs)、钡(ba)、镧(la)、铈(ce)、镨(pr)、钕(nd)、钷(pm)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)、镥(lu)、铪(hf)、钽(ta)、钨(w)、铼(re)、锇(os)、铱(ir)、铂(pt)、金(au)、汞(hg)、铊(tl)、铅(pb)、铋(bi)、钋(po)、钫(fr)、镭(ra)、锕(ac)、钍(th)、镤(pa)、和铀(u)。x、y和z各自分别表示m、m'和氧的相对含量。x、y和z各自为大于零(0)的实数并且没有特别限制。

[0032]

例如,所述氧化物膜可包括氧化锆-硅膜、氧化铪-硅膜、氧化铝-硅膜、氧化镧-硅膜、氧化钽-硅膜、或其组合。

[0033]

通过根据实例实施方式的形成氧化物膜的方法制造的氧化物膜可用于多种用途。例如,通过根据实例实施方式的形成氧化物膜的方法制造的氧化物膜可用于半导体存储器件的电容器中包括的介电层、平面晶体管的栅极介电层、垂直nand闪速存储(闪存)器件的介电膜、用于互连的导电阻挡层、电阻层、磁性层、液晶(lc)阻挡金属层、用于薄膜太阳能电池的构件、用于半导体设备的构件、纳米结构体、储氢合金、和微机电(mems)致动器,但是本发明构思的实例实施方式不限于此。

[0034]

之后,可确定所述氧化物膜是否已经形成至期望厚度(s3)。所述氧化物膜的期望厚度可为例如设定厚度,并且可通过对尺寸的约束设定,或者可设定用于改善或优化所述氧化物膜的功能性。所述期望厚度可为预设值并且与加工工艺的约束或限制有关,所述约

束或限制包括但不限于,所述基材的高宽比(纵横比)、时间制约、形貌制约、和材料成本。当所述氧化物膜形成至小于期望厚度的厚度时,可重复形成所述氧化物膜的操作s2。当所述氧化物膜已经形成至期望厚度或更大时,可完成或中断所述形成氧化物膜的重复操作。

[0035]

图2为根据实例实施方式的在基材100上形成氧化物膜的操作s2的详细流程图。图3a-3d是说明在基材100上均匀地形成氧化物膜的机理的示意性概念图。

[0036]

参照图2和3a,可将第一源材料sm1提供在基材100上(s21)。第一源材料sm1可为包括第一中心元素的前体材料。所述第一中心元素可为形成将沉积的氧化物膜的金属或半金属。

[0037]

在一些实例实施方式中,第一源材料sm1可为通过ml

n

表示的材料。此处,m表示作为第一源材料sm1的中心元素的第一中心元素,并且l表示与第一源材料sm1的中心元素m结合的配体。此外,n表示由第一中心元素m和配体l决定的数并且为例如范围2-6的整数。由于第一中心元素m为如上所述的金属或半金属,因此省略其额外的描述。

[0038]

在一些实例实施方式中,第一源材料sm1可为通过m(l

a

)

n

(l

b

)

m

表示的材料。此处,l

a

表示与中心元素m结合的第一配体,并且l

b

为也与第一中心元素m结合的不同于所述第一配体的第二配体。此处,n和m表示由中心元素m、配体l

a

和配体l

b

决定的数。

[0039]

在一些实例实施方式中,配体l、第一配体l

a

、和第二配体l

b

可根据中心元素m适当地调节,使得第一源材料sm1具有适当的沸点。根据实例实施方式,配体l、第一配体l

a

、和第二配体l

b

各自可独立地包括卤素例如氟(f-)、氯(cl-)、溴(br-)、和碘(i-),羟基(oh-),氨(nh3),c1-c10胺,未取代的氨基(nh

2-)或者被c1-c10烷基取代的氨基(nh

2-),c1-c10烷氧基,c1-c10烷基,c6-c12芳基,c3-c15烯丙基,c4-c15二烯,c5-c20β-二酮基,c5-c20β-酮亚胺基,c5-c20β-二亚胺基,或其组合。例如,配体l、第一配体l

a

、和第二配体l

b

各自可独立地为二甲基氨基(-n(ch3)2)、乙基甲基氨基(-nch3c2h5)、或二乙基氨基(-n(c2h5)2)。然而,本发明构思不限于此。

[0040]

当将第一源材料sm1提供在基材100上时,第一源材料sm1可以自限性方式吸附在基材100上。在一些实例实施方式中,第一源材料sm1可化学吸附到基材100的表面上。虽然图3a中未具体示出,但是在基材100的表面处的键可末端是羟基(-oh),并且所述羟基可与第一源材料sm1的配体反应以形成共价键。

[0041]

当第一源材料sm1的中心元素m为锆(zr)时,第一源材料sm1可包括,例如,如下的至少一种:(环戊二烯基)三(二甲基氨基)锆(cpzr(nme2)3)、四-乙基甲基氨基-锆(temaz)、四-二乙基氨基-锆(tdeaz)、四-二甲基氨基-锆(tdmaz)、叔丁醇锆(zr(otbu)4,简写为ztb)、四(1-甲氧基-2-甲基-2-丙氧基)锆(zr(mmp)4)、四氯化锆(zrcl4)、zrcp2me2、zr(tbucp)2me2、和zr(n(iprop)2)4,但是不限于此。

[0042]

当第一源材料sm1的中心元素m为铪(hf)时,第一源材料sm1可包括,例如,如下的至少一种:(环戊二烯基)三(二甲基氨基)铪(cphf(nme2)3)、叔丁醇铪(hf(otbu)4,简写为htb)、四(二乙基氨基)铪(hf(net2)4,简写为tdeah)、四(乙基甲基氨基)铪(hf(netme)4,简写为temah)、和四(二甲基氨基)铪(hf(nme2)4,简写为tdmah),但是不限于此。

[0043]

当第一源材料sm1的中心元素m为钇(y)时,第一源材料sm1可包括,例如,如下的至少一种:y(n(sime3)2)3、y(n(i-pr)2)3、y(n(t-bu)sime3)3、y(tmpd)3、cp3y、(mecp)3y、和y(o(i-pr))3,但是不限于此。

[0044]

当第一源材料sm1的中心元素m为镧(la)时,第一源材料sm1可包括,例如,如下的至少一种:la(n(sime3)2)3、la(n(i-pr)2)3、la(n(t-bu)sime3)3、la(tmpd)3、((i-pr)cp)3la、cp3la、cp3la(ncch3)2、la(me2nc2h4cp)3、la(thd)3、和la(o(i-pr))3,但是不限于此。

[0045]

当第一源材料sm1的中心元素m为钛(ti)时,第一源材料sm1可包括,例如,如下的至少一种:四(异丙醇)钛(ti(o-iprop)4)、卤化钛、环戊二烯基钛、和二(异丙醇)二(2,2,6,6-四甲基-3,5-庚二酮)钛(ti(o-iprop)2(thd)2),但是不限于此。

[0046]

当第一源材料sm1的中心元素m为铝(al)时,第一源材料sm1可包括,例如,如下的至少一种:三甲基铝(tma)、三乙基铝(tea)、1-甲基吡咯烷铝烷(mpa)、二甲基乙基胺铝烷(dmeaa)、和氢化二甲基铝(dmah),但是不限于此。

[0047]

当第一源材料sm1的中心元素m为锗(ge)时,第一源材料sm1可包括,例如,如下的至少一种:锗烷(geh4)、乙锗烷(ge2h6)、丙锗烷(ge3h8)、gecl4、ge(me)4、和ge(et)4,但是不限于此。

[0048]

当第一源材料sm1的中心元素m为钪(sc)时,第一源材料sm1可包括,例如,如下的至少一种:氯化钪(sccl3)、sc(n(i-pr)2)3、sc(n(t-bu)sime3)3、cp3sc、和sc(o(i-pr))3,但是不限于此。

[0049]

当第一源材料sm1的中心元素m为硼(b)时,第一源材料sm1可包括,例如,如下的至少一种:硼烷(bh3)、乙硼烷(b2h6)、三氯硼烷(bcl3)、三溴硼烷(bbr3)、和三碘硼烷(bi3),但是不限于此。

[0050]

当第一源材料sm1的中心元素m为硅(si)时,第一源材料sm1可包括例如硅烷(sih4)、乙硅烷(si2h6)、单氯硅烷(siclh3)、二氯硅烷(sicl2h2)、三氯硅烷(sicl3h)、六氯乙硅烷(si2cl6)、二乙基硅烷(et2sih2)、原硅酸四乙酯(si(och2ch3)4,简写为teos)、或者基于烷基氨基硅烷的化合物,但是不限于此。所述基于烷基氨基硅烷的化合物可包括例如二异丙基氨基硅烷(h3si(n(i-pr)2))、双(叔丁基氨基)硅烷((c4h9(h)n)2sih2)、四(二甲基氨基)硅烷(si(nme2)4)、四(乙基甲基氨基)硅烷(si(netme)4)、四(二乙基氨基)硅烷(si(net2)4)、三(二甲基氨基)硅烷(hsi(nme2)3)、三(乙基甲基氨基)硅烷(hsi(netme)3)、三(二乙基氨基)硅烷(hsi(net2)3)、双(二乙基氨基)硅烷(h2si(net2)2)、双(二异丙基氨基)硅烷(h2si(n(i-pr)2)2)、三(异丙基氨基)硅烷(hsi(n(i-pr)2)3)、或(二异丙基氨基)硅烷(h3si(n(i-pr)2),但是不限于此。

[0051]

此处,me表示甲基,et表示乙基,i-pr和iprop表示异丙基,n-pr表示正丙基,bu表示丁基,n-bu表示正丁基,tbu和t-bu表示叔丁基,cp表示环戊二烯基,thd表示2,2,6,6-四甲基-3,5-庚二酮根,tmpd表示2,2,6,6-四甲基-对-苯二胺,acac表示乙酰丙酮根,hfac表示六氟乙酰丙酮根,和fod表示6,6,7,7,8,8,8-七氟-2,2-二甲基-3,5-辛二酮根。

[0052]

参照图2和3b,可将电子给体化合物ed提供到基材100上(s22)。

[0053]

电子给体化合物ed可为具有未共享电子对或者包括双键或三键的化合物。在一些实例实施方式中,电子给体化合物ed可为具有未共享电子对的含氧的、含氮的、含硫的、或含磷的烃化合物。在一些实例实施方式中,电子给体化合物ed可包括如下的至少一种:c1-c10醇化合物、c2-c10醚化合物、c3-c10酮化合物、c6-c12芳基化合物、c3-c15烯丙基化合物、c4-c15二烯化合物、c5-c20β-二酮化合物、c5-c20β-酮亚胺化合物、c5-c20β-二亚胺化合物、氨、c1-c10胺化合物、c1-c10硫醇化合物、和c2-c10硫醚化合物。

[0054]

电子给体化合物ed可与第一源材料sm1结合。例如,电子给体化合物ed可物理吸附在第一源材料sm1上。即,电子给体化合物ed可向第一源材料sm1的第一中心元素提供未共享电子对或共享电子对并且形成范德华键。范德华键具有比共价键弱的结合力,并且可具有每个吸附的物种约0.5ev或更小的结合能。当电子给体化合物ed向所述第一中心元素提供电子时,在第一源材料sm1和电子给体化合物ed之间可出现分子间引力。在第一源材料sm1和电子给体化合物ed之间的分子间引力可比在第一源材料sm1中的第一中心元素和配体之间的结合力弱。

[0055]

在图3a-3d中,实线表示共价键或化学吸附,并且虚线表示范德华键或物理吸附。

[0056]

过量的电子给体化合物ed可例如通过将非反应性气体供应至基材100而被吹扫(清除)和/或除去。过量的电子给体化合物ed可包括未与第一源材料sm1结合的电子给体化合物ed。

[0057]

参照图2和3c,可将第二源材料sm2提供在基材100上(s23)。

[0058]

第二源材料sm2可为通过m'l

n

表示的材料。此处,m'表示作为第二源材料sm2的中心元素的第二中心元素,并且l表示与作为第二源材料sm2的中心元素的m'结合的配体。此外,n表示由第二中心元素m'和配体l决定的数并且为例如范围2-6的整数。由于第二中心元素m'为如上所述的金属或半金属,因此将省略其额外的描述。

[0059]

在一些实例实施方式中,第二源材料sm2可为通过m'(l

a

)

n

(l

b

)

m

表示的材料。此处,l

a

表示与第二中心元素m'键合的第一配体,并且l

b

表示与第二中心元素m'结合并且不同于所述第一配体的第二配体。此处,n和m表示由第二中心元素m'、配体l

a

和配体l

b

决定的数。

[0060]

由于已经在第一源材料sm1的描述中详细地描述了配体l、第一配体l

a

、和第二配体l

b

,因此将省略其额外的描述。然而,第一源材料sm1中的配体l、第一配体l

a

、和第二配体l

b

可独立地不同于第二源材料sm2中的配体l、第一配体l

a

、和第二配体l

b

。

[0061]

第二源材料sm2可化学吸附在基材100上并且不与第一源材料sm1形成键。当电子给体化合物ed不与第一源材料sm1结合时,第一源材料sm1可与第二源材料sm2反应,这可产生非旨在用于氧化物膜的沉积的反应和化合物。以下化学方程式1和2显示两种源材料的非意图的反应的实例。

[0062]

cpzr(nme2)3+hsi(nme2)3→

cpzr(nme2)2(h)+si(nme2)4ꢀꢀꢀꢀ

(1)。

[0063]

sih4+4bcl3→

3sicl4+4bh3ꢀꢀꢀꢀ

(2)。

[0064]

化学方程式1中的通过使源材料反应而产生的cpzr(nme2)2(h)和化学方程式2中产生的bh3可具有差的热稳定性,并且si(nme2)4可以固态产生且形成颗粒。因此,这些不想要的反应产物对于在期望的位置处具有期望厚度的氧化物膜的形成而言可变成阻碍物。

[0065]

然而,在本公开内容中,电子给体化合物ed可与第一源材料sm1结合并且防止第一源材料sm1与第二源材料sm2反应,且因此,所沉积的氧化物膜的均匀性可改善。

[0066]

当将第二源材料sm2提供在基材100上时,第二源材料sm2可以自限性方式吸附在基材100上。在一些实例实施方式中,第二源材料sm2可化学吸附在基材100的表面上。虽然图3c中未具体示出,但是在一些实例实施方式中,在基材100的表面处的键可末端是羟基(-oh),并且所述羟基可与第二源材料sm2的配体反应以形成共价键。

[0067]

参照图2和3d,可将氧化剂提供在基材100上(s24)。

[0068]

在一些实例实施方式中,所述氧化剂可包括如下的至少一种:h2o、o2、o3、n2o、no、

no2、n2o4、h2o2、c1-c10醇、c2-c10醚、c3-c10酮、c1-c10羧酸、和c1-c10酯。

[0069]

电子给体化合物ed可包括碳和氢作为主要构成元素。当将所述氧化剂提供在基材100上时,电子给体化合物ed中的碳可与所述氧化剂反应,例如与氧结合,并且经氧化的电子给体化合物可更容易地被除去。此外,由于第一源材料sm1和第二源材料sm2的配体也包括碳和氢作为主要构成元素,因此所述配体也可与所述氧化剂反应并且更容易地被除去。

[0070]

第一中心元素m和第二中心元素m'可一起与氧反应(在图3d中未示出氧)并且在基材100上形成氧化物膜100nl。可确定氧化物膜100nl是否已经形成至期望厚度(参照图1中的s3)。当氧化物膜100nl的厚度小于期望厚度时,可重复以上描述的循环。此外,包括第一中心元素m和第二中心元素m'的氧化物膜100nl和基材100一起可充当用于下一循环的基材100n。

[0071]

图4为配置成进行根据实例实施方式的形成材料膜的方法的半导体设备1的示意图。

[0072]

参照图4,半导体加工设备1可包括能够独立地将电子给体化合物14、第一源材料16、第二源材料17、吹扫气体19、和氧化剂18供应到反应室10中的工艺材料供应系统20a。工艺材料供应系统20a可配置成将电子给体化合物14、第一源材料16、第二源材料17、吹扫气体19、和氧化剂18独立地在不同的时间供应到反应室10中达相同或不同的时段。替代地,工艺材料供应系统20a可配置成将电子给体化合物14、第一源材料16、第二源材料17、吹扫气体19、和氧化剂18的至少两种同时供应到反应室10中。反应室10可为基材100可被加载到其中和从其卸载的室。

[0073]

可通过控制器(未示出)控制半导体加工设备1。所述控制器可包括功能性地连接至处理器的存储器。所述处理器可包括处理电路系统例如包括逻辑电路的硬件;硬件/软件组合例如执行软件的处理器;或其组合。例如,所述处理电路系统更特别地可包括,但是不限于,中央处理器(cpu)、算术逻辑单元(alu)、数字信号处理器、微型计算机、现场可编程门阵列(fpga)、可编程逻辑单元、微处理器、专用集成电路(asic)等。

[0074]

工艺材料供应系统20a可包括第一源材料供应设备30a、第二源材料供应设备30b、电子给体化合物供应设备60a、吹扫气体供应设备90a、和氧化剂供应设备80a。第一源材料供应设备30a可为配置成将第一源材料16供应到反应室10中的设备。第二源材料供应设备30b可为配置成将第二源材料17供应到反应室10中的设备。

[0075]

第一和第二源材料供应设备30a和30b可包括源材料储存容器40和41以及气化器(蒸发器)50和51。源材料储存容器40和41可分别通过导管42和43连接至气化器50和51。导管42和43可分别包括流速控制装置44和45。气化器50和51可分别通过导管52和53连接至反应室10,并且导管52和53可分别包括流速控制装置54和55。气化器50和51可为例如雾化器。

[0076]

第一和第二源材料储存容器40和41中的第一和第二源材料16和17可分别输送至气化器50和51并且在气化器50和51中气化。例如,气化器50和51可利用压力(例如雾化器)或者通过热将第一和第二源材料16和17气化。可将通过气化器50和51气化的第一和第二源材料16和17供应至反应室10。

[0077]

电子给体化合物供应设备60a可为配置成将电子给体化合物14供应到反应室10中的设备。电子给体化合物14可储存在电子给体化合物供应设备60a中并且通过导管62从电子给体化合物供应设备60a供应到反应室10中。

[0078]

电子给体化合物供应设备60a可通过导管62连接至反应室10,并且导管62可包括能够控制电子给体化合物14的流速的流速控制装置64。

[0079]

氧化剂供应设备80a可为配置成将氧化剂18供应到反应室10中的设备。氧化剂18可储存在氧化剂供应设备80a中并且通过导管82从氧化剂供应设备80a供应到反应室10中。氧化剂供应设备80a可通过导管82连接至反应室10,并且导管82可包括能够控制氧化剂18的流速的流速控制装置84。虽然未示出,但是当氧化剂18不是作为气体供应时,可使用气化器来将氧化剂18气化,并且可将气化的氧化剂18供应至反应室10,或者可将非气态氧化剂18作为例如液体供应至反应室10。

[0080]

吹扫气体供应设备90a可为配置成将吹扫气体19供应到反应室10中的设备。吹扫气体19可储存在吹扫气体供应设备90a中并且通过导管92从吹扫气体供应设备90a供应到反应室10中。吹扫气体供应设备90a可通过导管92连接至反应室10,并且导管92可包括能够控制吹扫气体19的流速的流速控制装置94。

[0081]

导管42、52、43、53、62、82、和92可为流体可流动通过其的导管,并且流速控制装置44、54、45、55、64、65、84、和94可包括能够控制相应流体和气体的流动(流量)的阀系统。

[0082]

工艺材料供应系统20a可为能够将电子给体化合物14、第一源材料16、第二源材料17、吹扫气体19、和氧化剂18独立地供应到反应室10中的系统。工艺材料供应系统20a可配置成将电子给体化合物14、第一源材料16、第二源材料17、吹扫气体19、和氧化剂18在不同的时间供应到反应室10中达相同或不同的时段或者同时供应到反应室10中。

[0083]

通过使用根据实例实施方式的方法,可将包括至少两种非氧元素的高高宽比材料膜形成为在组成和尺寸方面具有均匀性。

[0084]

参照图4,电子给体化合物供应设备60a可为配置成将电子给体化合物14供应到反应室10中的设备。电子给体化合物供应设备60a可包括配置成供应电子给体化合物14的罐(canister)。所述罐可配置成均匀地供应电子给体化合物14。

[0085]

电子给体化合物供应设备60a可将处于液态的电子给体化合物14供应到流速控制装置64中。可通过流速控制装置64恒定地(constantly)控制电子给体化合物14的流速,然后可通过气化器70a将电子给体化合物14气化,然后可通过流速控制装置65控制气化的电子给体化合物14的流速。因此,可均匀地控制供应到反应室10中的电子给体化合物14的量。

[0086]

电子给体化合物14、第一源材料16、第二源材料17、和氧化剂18各自可使用载气输送。所述载气可为惰性气体例如氩气(ar)、氦气(he)、氮气(n2)、或氖气(ne),但是不限于此。所述载气的流速可基于例如氧化物膜的沉积速率、将输送的材料的蒸气压、和温度的因素选择。例如,所述载气的流速可范围为约200标准立方厘米/分钟(sccm)-约1300sccm。

[0087]

图5a-5f为说明根据实例实施方式的第一源材料sm1、第二源材料sm2、电子给体化合物ed、和氧化剂的供应循环的配置的时序图。在图5a-5f中,进料材料各自可为脉冲供应的。各进料材料的流速和进料时间可不与图5a-5f中所示的脉冲的高度和宽度成比例。虽然图5a-5f中未具体示出,但是可在各进料材料的脉冲之间供应用于吹扫过程的吹扫气体以从所述反应室除去反应产物和/或过量的进料材料。

[0088]

参照图5a,在将第一源材料sm1供应到基材100上之后,可供应电子给体化合物ed,并且可随后供应第二源材料sm2。

[0089]

当初始供应第一源材料sm1时,第一源材料sm1可化学吸附在基材100的表面上,并

且由于吹扫过程,第一源材料sm1可在一个分子层或更小的水平上形成。

[0090]

之后,当供应电子给体化合物ed时,电子给体化合物ed可物理吸附在第一源材料sm1上。如上所述,电子给体化合物ed可在向第一源材料sm1提供未共享电子对或共享电子对的同时形成范德华键。

[0091]

之后,可将过量的电子给体化合物ed例如用吹扫气体19吹扫或除去。

[0092]

随后,可将第二源材料sm2供应到基材100上。第二源材料sm2可化学吸附在基材100上而不与第一源材料sm1反应。如上所述,由于第一源材料sm1与电子给体化合物ed结合,因此可防止第一源材料sm1与第二源材料sm2反应。因此,由于第一源材料sm1与第二源材料sm2的反应所致的不均匀的膜生长和颗粒产生可被最少化、抑制、或防止。

[0093]

之后,当将所述氧化剂供应到所述反应室中时,所述氧化剂可与第一中心元素m和第二中心元素m'反应以形成具有大致mxm'yoz的组成的氧化物膜。由于与所述氧化剂的反应,电子给体化合物ed可从基材100的表面除去。

[0094]

当将所述反应室用吹扫气体吹扫时,可从所述反应室除去过量的氧化剂和反应副产物。

[0095]

参照图5b,供应循环基本上与图5a中所示的供应循环相同,除了如下之外:在将第一源材料sm1供应在基材100上之前供应电子给体化合物ed。因此,将主要描述图5a和5b中所示的供应循环之间的差异,并且将省略重复的描述。

[0096]

当将电子给体化合物ed供应到基材100上时,电子给体化合物ed可物理吸附在基材100的表面上以形成单层。所述电子给体化合物ed的单层可具有防止和延迟随后的第一源材料sm1的化学吸附的效果。

[0097]

当其上将形成氧化物膜的特征(即,基材100)的表面具有高的高宽比时,第一源材料sm1的化学吸附可从物质传递的上游侧到物质传递的下游侧不均匀地发生。此处,术语“上游”指的是将沉积的材料的流动(流)的上游侧,和术语“下游”指的是将沉积的材料的流动的下游侧。然而,在本实例实施方式中,第一源材料sm1在所述特征的表面(即,基材100的表面)上的化学吸附可由于先前物理吸附的电子给体化合物ed而减慢。因此,第一源材料sm1可进一步扩散至下游侧,并且第一源材料sm1的总体均匀性可改善。

[0098]

参照图5c,供应循环基本上与图5a中所示的供应循环相同,除了如下之外:所述供应循环进一步包括在将第二源材料sm2提供在基材100上之后并且在提供所述氧化剂之前供应电子给体化合物ed。因此,将主要描述图5a和5c中所示的供应循环之间的差异,并且将省略重复的描述。

[0099]

当将第一源材料sm1和电子给体化合物ed顺序地供应到所述反应室中时,第一源材料sm1可化学吸附在基材100上,并且电子给体化合物ed可物理吸附在其上。此处,当将第二源材料sm2供应到所述反应室中时,第二源材料sm2可化学吸附在基材100上,并且过量的第二源材料sm2可另外地物理吸附在其上。如上所述的物理吸附的第二源材料sm2可使用吹扫过程部分地除去,但是所述第二源材料sm2的一部分可仍然保留。过量吸附的物理吸附的第二源材料sm2可需要被除去以形成均匀的氧化物膜。

[0100]

随后,当供应电子给体化合物ed时,电子给体化合物ed可与第二源材料sm2范德华结合。例如,当所述电子给体化合物为基于醚的材料时,醚基团中含有的氧原子的未共享电子对可与过量吸附的第二源材料sm2的中心原子结合。物理吸附在另一第二源材料sm2上的

第二源材料sm2可由于该结合而被释放,并且过量吸附的第二源材料sm2可大部分被除去。当随后将所述反应室再次用所述吹扫气体吹扫时,可从所述反应室除去过量的电子给体化合物ed和反应副产物,并且在基材100上可获得在一个单层或更小的水平上被化学吸附的第二源材料sm2的层。

[0101]

之后,当供应所述氧化剂时,所述氧化剂可形成氧化物膜,如参照图5a所描述的。随后,可将所述反应室用吹扫气体吹扫并且因此,可从所述反应室除去过量的氧化剂和反应副产物。

[0102]

参照图5d,供应循环可基本上与图5c中所示的供应循环相同,除了如下之外:在将第一源材料sm1供应到基材100上之前供应电子给体化合物ed。因此,将主要描述图5c和5d中所示的供应循环之间的差异,并且将省略重复的描述。

[0103]

然而,图5d中所示的供应循环可与图5b中所示的供应循环类似,因为在将第一源材料sm1供应到基材100上之前供应电子给体化合物ed,并且因此图5d中所示的供应循环可具有与图5b中所示的供应循环类似的效果。特别地,电子给体化合物ed的单层可具有抑制和延迟随后的第一源材料sm1的化学吸附的效果,并且第一源材料sm1可在其上将形成所述氧化物膜的特征的表面(即,基材100的表面)上方进一步扩散至下游侧。因此,在其上将形成所述氧化物膜的特征的表面上,第一源材料sm1的均匀性可改善。

[0104]

此外,由于在供应第二源材料sm2之后并且在供应氧化剂之前供应电子给体化合物ed,因此过量吸附的第二源材料sm2可大部分被除去,并且在基材100上可获得在一个单层的水平上化学吸附的第二源材料sm2的层。

[0105]

总之,可在特征的表面(例如,基材100的表面)上形成具有极优异的或者基本上均匀的台阶覆盖率的氧化物。

[0106]

参照图5e,供应电子给体化合物ed的时段可与供应第一源材料sm1的时段重叠预定的时间ol。特别地,当电子给体化合物ed的供应开始时的时间点可早于当第一源材料sm1的供应开始时的时间点。此外,当电子给体化合物ed的供应结束时的时间点可晚于当第一源材料sm1的供应结束时的时间点。即,供应第一源材料sm1的时段可套入在供应电子给体化合物ed的时段中。

[0107]

当供应循环如图5e中所示地配置时,可获得与图5b中所示的实例实施方式的那些类似的效果。然而,与图5b的实例实施方式相比,在电子给体化合物ed的第一脉冲和第一源材料sm1的脉冲之间的吹扫时间以及在第一源材料sm1的脉冲和电子给体化合物ed的第二脉冲之间的吹扫时间可减少,并且因此,可快速地形成氧化物膜。

[0108]

在一些情况下,第一源材料sm1可彼此结合以形成二聚体或三聚体。当所述二聚体或三聚体吸附在基材100的表面上时,第一源材料sm1可在至少两个层的水平上被吸附以导致过量吸附。在此情况下,当供应第一源材料sm1的时段与供应电子给体化合物ed的时段重叠时,第一源材料sm1将形成二聚体或三聚体的可能性可降低,从而减轻过量吸附的问题。

[0109]

参照图5f,供应循环可配置成使得将电子给体化合物ed供应到所述反应室中在将第一源材料sm1供应到所述反应室中之前。

[0110]

在此情况下,电子给体化合物ed可吸附在所述特征的表面上并且具有如下的效果:使所述特征的表面稳定化,以及抑制和延迟随后的第一源材料sm1的化学吸附。第一源材料sm1可在其上将形成所述氧化物膜的特征的表面(即,基材100的表面)上方进一步扩散

至下游侧。因此,在其上将形成所述氧化物膜的特征的表面上,第一源材料sm1的均匀性可改善。由于电子给体化合物ed吸附在所述特征的表面上,因此电子给体化合物ed还可抑制第二源材料sm2的化学吸附。

[0111]

之后,当供应氧化剂时,所述氧化剂可形成氧化物膜,如参照图5a所描述的。当然后将所述反应室用吹扫气体吹扫时,可从所述反应室除去过量的氧化剂和反应副产物。

[0112]

参照图5a-5f描述的实施方式为实例实施方式,并且明晰的是,不仅图5a-5f的实施方式的组合,而且可由本领域技术人员基于图5a-5f的实施方式容易地实施的供应循环,落在本发明构思的范围内。

[0113]

图6a-6h为根据实例实施方式的制造半导体器件的方法的工艺顺序的侧视截面图。

[0114]

参照图6a,可在基材210上形成层间绝缘膜211、接触塞212、和蚀刻停止膜213,并且可在其上形成用于形成电容器的第一模型膜(mold film)214。可在第一模型膜214上形成支持层232l。在一些实例实施方式中,支持层232l可具有约10nm-约500nm的厚度。可在支持层232l上形成用于将支持层图案化的掩模图案240。可将掩模图案240形成为具有与将随后形成的支持图案对应的图案。掩模图案240可为例如光刻胶图案。

[0115]

基材210可为半导体基材例如硅基材、锗基材、或硅-锗基材。然而,基材210不限于此并且可为以上参照图1和2描述的基材的任一种。

[0116]

层间绝缘膜211可包括介电材料。例如,层间绝缘膜211可包括氧化物、氮化物、和/或氧氮化物。层间绝缘膜211可包括单个层或者包括至少两个层。

[0117]

接触塞212可形成于基材210上并且穿过层间绝缘膜211。接触塞212可包括如下的至少一种:半导体材料例如经掺杂的多晶硅(多晶si);金属例如钨(w)、钛(ti)、钽(ta)、铜(cu)、和铝(al);金属氮化物例如氮化钨(wn)、氮化钛(tin)、和氮化钽(tan);金属硅氮化物例如氮化钛硅(tisin)和氮化钨硅(wsin);和金属硅化物例如硅化钨(wsi)。

[0118]

虽然在附图中未示出,但是多条字线和多条位线可形成于基材210上,彼此交叉,并且被层间绝缘膜211覆盖。可在基材210中在字线各自的两侧上设置掺杂区域,并且接触塞212各自可连接至一个掺杂区域。此外,接触塞212可电连接至与其对应的开关(切换)元件。所述开关元件可为有源元件例如晶体管或二极管。

[0119]

第一模型膜214可形成于蚀刻停止膜213上。第一模型膜214可包括如下的至少一种:氧化物膜、氮化物膜、和氧氮化物膜。

[0120]

虽然未示出,但是可进一步在第一模型膜214和蚀刻停止膜213之间形成缓冲膜(未示出)。所述缓冲膜可包括氧化物膜和氮化物膜的至少一种。

[0121]

支持层232l可包括相对于第一模型膜214具有蚀刻选择性的材料。例如,当将第一模型膜214使用低氟化铵液体(low ammonium fluoride liquid)(lal)剥离工艺部分地或完全地除去时,支持层232l可包括对于lal具有相对低的蚀刻速率的介电材料。

[0122]

当第一模型膜214包括sio2、sige、si、和基于碳的材料的至少一种时,支持层232l可使用选自sin、sicn、tao、和tio2的任一种形成。然而,本发明构思不限于这些材料。

[0123]

参照图6b,可使用掩模图案240作为蚀刻掩模将支持层232l的暴露部分各向异性地蚀刻,从而形成支持层图案232p。由于各向异性蚀刻过程,第一模型膜214的一部分暴露可在支持层图案232p之间。

[0124]

参照图6c,可在第一模型膜214和支持层图案232p上形成第二模型膜215。第二模型膜215可包括与第一模型膜214相同的材料或者具有与第一模型膜214的蚀刻速率类似的蚀刻速率的材料。例如,当将第一模型膜21和第二模型膜215使用lal剥离工艺除去时,第二模型膜215可包括这样的材料:其对于lal的蚀刻速率与第一模型膜214对于lal的蚀刻速率相差10%或更小。可将第二模型膜215形成至完全覆盖支持层图案232p这样的厚度。例如,可将第二模型膜215形成至至少50nm的厚度。此外,第一模型膜214和第二模型膜215的厚度之和可范围为约-约

[0125]

参照图6d,可蚀刻第二模型膜215、支持图案232、第一模型膜214、和蚀刻停止膜213,使得接触塞212暴露在其中将形成圆筒形下部电极的位置处,从而形成多个开口h。一个开口h可通过支持图案232连接至其它开口h的至少一个。然而,开口h可不必连接至其它开口h的至少一个。

[0126]

开口h可使接触塞212的上部表面暴露。开口h的形成可包括在第二模型膜215上形成用于限定开口h的掩模图案和使用所述掩模图案作为蚀刻掩模蚀刻第二模型膜215、支持图案232、和第一模型膜214。根据实例实施方式,开口h可以孔形状形成。

[0127]

参照图6e,可将导电材料沉积在形成于基材210上的结构的整个表面上。即,例如,可将导电材料沉积在开口h的内壁和第二模型膜215上,并且可使沉积在开口h的内壁上的导电材料分开以形成多个下部电极220。下部电极220的形成可包括共形地形成所述导电材料,在形成于基材210上的所得结构的整个表面上形成填充层(未示出)以填充开口h,和通过使用回蚀工艺和/或化学机械抛光(cmp)工艺进行平坦化过程以除去所述填充层和所述导电材料,使得第二模型膜215被暴露。下部电极220可电连接至接触塞212。根据实例实施方式,下部电极220可包括与接触塞212接触的板(片)部分和从所述板部分的边缘起在竖直方向上延伸的侧壁部分。因此,下部电极220可具有通过所述板部分和所述侧壁部分限定的空的空间。例如,下部电极220可为圆筒型。

[0128]

下部电极220可包括,例如,半导体材料例如经掺杂的多晶si;金属例如钌(ru)、铱(ir)、钛(ti)、和/或钽(ta);导电金属氮化物例如氮化钛(tin)、氮化钽(tan)、和氮化钨(wn);导电金属氧化物例如氧化铱(iro);和/或其复合材料。下部电极220可包括单个层或多层结构。

[0129]

可使用cmp工艺将第二模型膜215上的所述导电材料除去,并且可使用回蚀工艺将所述填充层除去。所述填充层可包括与第一模型膜214和/或第二模型膜215相同的材料或者具有与第一模型膜214和/或第二模型膜215的蚀刻速率类似的蚀刻速率的材料。所述填充层可为例如氧化物膜。

[0130]

尽管说明了其中下部电极220为圆筒型(即,单圆筒储存(ocs)型)的实例,但是本领域技术人员将理解,下面的工艺也可应用于柱型下部电极或凹型下部电极。

[0131]

参照图6f,在形成下部电极220之后,可将第一模型膜214和第二模型膜215除去。此外,所述填充层可与第一模型膜214以及第二模型膜215一起或者分开地除去。例如,第一模型膜214、第二模型膜215、和所述填充层可通过使用包括氟化铵(nh4f)、氢氟酸(hf)、和水的lal的剥离工艺除去,或者可通过使用hf除去。因此,如上所述,可将支持层图案232p的材料选择成与第一模型膜214和第二模型膜215相比对于lal具有更低的蚀刻速率。下部电极220的至少部分可被支持图案232支持。在图6f中,支持图案232可形成于比圆筒形结构

(即,圆筒型的下部电极220)的末端部分低的水平处。在一些实例实施方式中,支持图案232可形成于与下部电极220的末端部分相同的水平处。

[0132]

参照图6g,在将第一模型膜214、第二模型膜215、和所述填充层除去之后,可在下部电极220上共形地形成电容器介电膜222。电容器介电膜222可包括,例如,使用参照图2和3a-3d的方法形成的金属氧化物和/或半金属氧化物。下文中,将参照图7和8a-8e进一步详细地描述制造电容器介电膜222的方法。图7为说明根据实例实施方式的形成氧化物膜的方法的流程图。图8a-8e为图6g的在下部电极220上形成氧化物膜的过程的相应操作的概念图。

[0133]

参照图7,首先,可将其上形成下部电极220的基材210加载到反应室中(s1)。由于参照图1描述了将基材210加载到反应室中,因此将省略其额外的描述。

[0134]

参照图7和8a,可将电子给体化合物ed供应到下部电极220的表面上(s1a)。此处,由于其上将形成氧化物膜的对象为下部电极220,因此下部电极220可用作基材。

[0135]

电子给体化合物ed可吸附在下部电极220的表面上。特别地,电子给体化合物ed可物理吸附在下部电极220的表面上。在一些实例实施方式中,由于范德华引力,电子给体化合物ed可与下部电极220的材料结合。

[0136]

在一些实例实施方式中,下部电极220的顶部末端t与其底部末端b相比在物质传递方面可为更有利的。在此情况下,吸附在下部电极220的顶部末端t上的电子给体化合物ed的密度可高于吸附在下部电极220的底部末端b上的电子给体化合物ed的密度。在另外的实例实施方式中,虽然下部电极220的顶部末端t与下部电极220的底部末端b相比在物质传递方面可为上游,但是当速率控制步骤为不同于扩散步骤的步骤(例如,吸附步骤)时,吸附在下部电极220的顶部末端t上的电子给体化合物ed的密度可基本上等于吸附在下部电极220的底部末端b上的电子给体化合物ed的密度。

[0137]

参照图2、7和8b,可将第一源材料sm1提供在下部电极220上。

[0138]

第一源材料sm1可化学吸附在下部电极220的表面上。另外,电子给体化合物ed可如上所述地物理吸附在下部电极220上,并且由于被吸附的电子给体化合物ed的体积,第一源材料sm1的吸附可在一定程度上被抑制。因此,在下部电极220的顶部末端t处的第一源材料sm1的吸附速率可减慢,并且第一源材料sm1扩散至第一源材料sm1的底部末端b的可能性可增加。结果,与其中先前未物理吸附电子给体化合物ed的情况相比,吸附在下部电极220上的第一源材料sm1的均匀性可显著改善。

[0139]

参照图2、7和8c,可提供电子给体化合物ed以与第一源材料sm1结合。

[0140]

可将在当前操作期间供应的电子给体化合物ed选择成与第一源材料sm1范德华结合。由于以上已经描述了电子给体化合物ed,因此将省略其详细描述。

[0141]

由于第一源材料sm1与电子给体化合物ed范德华结合,因此可防止第一源材料sm1与随后供应的第二源材料sm2结合。即,当使第一源材料sm1与第二源材料sm2接触时,第一和第二源材料sm1和sm2的配体在不存在所述电子给体化合物的情况下可彼此反应以产生非意图的反应产物。所述非意图的反应产物对于均匀的氧化物膜的形成而言可变成阻碍物。然而,当第一源材料sm1保持与电子给体化合物ed结合时,即使使第一源材料sm1与第二源材料sm2接触,第一源材料sm1也可不与第二源材料sm2反应,并且第二源材料sm2可吸附在下部电极220上,如下面将进一步详细描述的。

[0142]

参照图2、7和8d,可将第二源材料sm2供应到下部电极220上。供应到下部电极200上的第二源材料sm2可化学吸附在下部电极200的表面上。

[0143]

同时,如上所述,当第二源材料sm2与第一源材料sm1接触时,副反应可导致难以分解或吹扫的产物的产生。所产生的产物可积聚在具有高的高宽比的结构的上游侧的末端附近,从而抑制均匀的氧化物膜的形成。然而,当第一源材料sm1与电子给体化合物ed范德华结合时,如上所述,即使使第一源材料sm1与第二源材料sm2接触,副反应也可被阻止或者也可不发生。

[0144]

因此,由于可减少或防止在第二源材料sm2和第一源材料sm1之间的反应,因此第二源材料sm2将吸附在下部电极220的表面上并且扩散至下游侧的机会可增加,并且第二源材料sm2可均匀地化学吸附在下部电极220上。

[0145]

在图8d中所示的下部电极220中,由于基材位于下部电极220下面并且将沉积的材料被从上侧传输至下侧,因此下部电极220的顶部末端t可被称作上游,并且下部电极220的底部末端b可被称作下游。

[0146]

参照图2、7和8e,可将氧化剂供应到下部电极220上。所述氧化剂可除去吸附在下部电极220上的电子给体化合物ed和吸附在第一源材料sm1上的电子给体化合物ed。例如,由于电子给体化合物ed包括碳作为主要成分,因此电子给体化合物ed可与所述氧化剂的氧反应并且被容易地除去。

[0147]

另外,第一源材料sm1和第二源材料sm2的配体也可由于所述氧化物而被除去,并且第一中心元素sm1e和第二中心元素sm2e可与氧反应以形成具有mxm'yoz的组成的材料膜。在图8e中,省略了氧(o)的详细图示。

[0148]

如参照图2和3a-3d所描述的,可将包括上述过程的循环重复多次,并且因此,可获得具有期望厚度的电容器介电膜222。例如,可通过原子层沉积(ald)沉积第一源材料、电子给体化合物、和第二源材料,并且第一和第二源材料、电子给体化合物、和氧化剂的沉积可被认为是一个原子层沉积(ald)循环的一部分,其中对于所述氧化物层,所述ald循环可进行多次以达到期望厚度。此处,所述电容器介电膜的期望厚度可通过开口h的直径测定,并且为开口h的内径的百分比,但是实例实施方式不限于如此。

[0149]

图9a为示意性地说明在图8e的电容器介电膜222中相对于z轴位置的第一中心元素sm1e的浓度c2和第二中心元素sm2e的浓度c1的图,其中z轴的原点表示对于物质传递而言在上游的z轴位置。参照图9a,可看出,第一中心元素sm1e的浓度c2和第二中心元素sm2e的浓度c1大体上恒定而不管z轴位置如何。因此,第一中心元素sm1e的浓度c2对第二中心元素sm2e的浓度c1的比率c2/c1也可为几乎恒定的。在一些实例实施方式中,根据位置的浓度比率c2/c1的百分比变化可在约-15%至约+15%的范围内。

[0150]

另外,电容器介电膜222的厚度可为几乎恒定的而不管位置如何,并且可实现约95%或更大、约98%或更大、或者约99%或更大的台阶覆盖率。

[0151]

图9b为示意性地说明当省略将电子给体化合物ed吸附在第一源材料sm1上的操作时,在电容器介电膜222中相对于z轴位置的第一中心元素sm1e的浓度和第二中心元素sm2e的浓度的图。具体地,图9b的图是在如下情况下获得的:其中,在将第一源材料sm1吸附在下部电极220的表面上之后,省略将电子给体化合物ed吸附在第一源材料sm1上的操作,并且直接供应第二源材料sm2。

[0152]

参照图9b,第一中心元素sm1e和第二中心元素sm2e的浓度可朝着上游侧逐渐升高,同时第一中心元素sm1e和第二中心元素sm2e的浓度可远离上游侧而逐渐降低。

[0153]

另外,第一中心元素sm1e和第二中心元素sm2e的比率可根据z轴位置而改变,并且因此,可难以控制分散,并且半导体器件的电性质可为不均匀的。

[0154]

参照图6h,可在电容器介电膜222上形成上部电极224,从而形成电容器。上部电极224可包括,例如,半导体材料例如经掺杂的多晶si;金属例如钌(ru)、铱(ir)、钛(ti)、和/或钽(ta);导电金属氮化物例如氮化钛(tin)、氮化钽(tan)、和氮化钨(wn);导电金属氧化物例如氧化铱(iro);和/或其复合材料。上部电极224可包括单个层或者至少两个层的堆叠结构。

[0155]

下部电极220的高宽比ar可通过方程1定义:

[0156]

ar=c/min(a,b)

ꢀꢀꢀꢀꢀꢀꢀ

(1),

[0157]

其中a表示下部电极220的内径,b表示在下部电极220之间的距离,c表示下部电极220的外表面的竖直高度,且min(a,b)表示a和b中的较小数。

[0158]

下部电极220的高宽比ar可为例如30或更高、或者45或更高。例如,下部电极220的高宽比ar可范围为约30-约200、约40-约150、约45-约120、约50-约100、或者约55-约80。

[0159]

此外,形成于下部电极220的表面上的电容器介电膜222的最小厚度对电容器介电膜222的最大厚度的比率可为约0.85或更高、约0.9或更高约0.93或更高、约0.95或更高、约0.96或更高、约0.97或更高、约0.98或更高、或者约0.99或更高。

[0160]

图10a-10c为说明根据实例实施方式的制造半导体器件400的方法的图。图10a为将形成的半导体器件400的俯视图。图10b为图10a的半导体器件400的透视图。图10c为沿着图10a的线x-x'和y-y'所取的截面结构的截面图。

[0161]

参照图10a-10c,半导体器件400可包括鳍型有源区域fa,其可从基材402突出。

[0162]

由于基材402基本上与参照图6a描述的基材210相同,因此在此省略其详细描述。

[0163]

基材402可包括iii-v族材料或iv族材料,其可用作用于高功率高速晶体管的沟道的材料。当在基材402上形成nmos晶体管时,基材402可包括iii-v族材料的任一种。例如,基材402可包括gaas。当在基材402上形成pmos晶体管时,基材402可包括具有比硅基材高的空穴迁移率的半导体材料(例如锗)。

[0164]

鳍型有源区域fa可在一个方向(例如,图10a和10b中的y方向)上延伸。可在基材402上形成器件隔离层410以覆盖鳍型有源区域fa的下部侧壁。鳍型有源区域fa可在器件隔离层410上作为鳍型突出。在一些实例实施方式中,器件隔离层410可为电介质,并且可包括氧化硅膜、氮化硅膜、氧氮化硅膜、或其组合,但是本发明构思不限于此。

[0165]

栅极结构420可形成于基材402上并且在鳍型有源区域fa上方在与鳍型有源区域fa的延伸方向交叉的方向(例如,x方向)上延伸。可在鳍型有源区域fa中在栅极结构420的两侧上形成一对源区和漏区430。

[0166]

一对源区和漏区430可包括从鳍型有源区域fa外延生长的半导体层。一对源区和漏区430各自可具有(i)包括多个外延生长的硅锗层的嵌入式硅锗(sige)结构、(ii)外延生长的硅层、或(iii)外延生长的碳化硅(sic)层。图10b说明其中一对源区和漏区430具有特定形状的情况,但是一对源区和漏区430各自的截面形状不限于图10b中所示的截面形状并且具有多种形状。例如,一对源区和漏区430可具有多种截面形状例如圆形截面形状、椭圆

形截面形状、或多边形截面形状。

[0167]

可在鳍型有源区域fa和栅极结构420之间的交叉处形成mos晶体管tr。mos晶体管tr可包括具有形成于鳍型有源区域fa的顶部表面和两个侧表面上的沟道的三维(3d)mos晶体管。mos晶体管tr可构成nmos晶体管或pmos晶体管。

[0168]

如图10c中所示,栅极结构420可包括界面层412、高k介电膜414、第一含有金属的层426a、第二含有金属的层426b、和间隙填充金属层428,其可顺序地形成于鳍型有源区域fa的表面上。在栅极结构420之中,第一含有金属的层426a、第二含有金属的层426b、和间隙填充金属层428可构成栅电极420g。

[0169]

可在栅极结构420的两个侧表面上形成绝缘间隔体442。可跨越绝缘间隔体442与栅极结构420相反(相对)地形成层间绝缘层444以覆盖绝缘间隔体442。

[0170]

界面层412可形成于鳍型有源区域fa的表面上。界面层412可包括绝缘材料例如氧化物膜、氮化物膜、或氧氮化物膜。界面层412可与高k介电膜414一起构成栅极绝缘膜。

[0171]

高k介电膜414可包括具有比氧化硅膜高的介电常数的材料。在一些实例实施方式中,高k介电膜414可包括如下的至少两种:硅(si)、锶(sr)、钡(ba)、钛(ti)、铅(pb)、锆(zr)、和铪(hf)。例如,高k介电膜414可具有约4-约100的介电常数。高k介电膜414可包括如下的组合:氧化的金属和/或半金属,例如氧化锆、氧化锆硅、氧化铪、氧氮化铪、氧化铪硅、氧化钽、氧化钛、氧化钡锶钛、氧化钡钛、氧化锶钛、氧化钇、氧化铝、氧化铅钪钽、铌酸铅锌、及其组合,但是形成高k介电膜414的材料不限于此。

[0172]

高k介电膜414可通过使用原子层沉积(ald)工艺形成。高k介电膜414可通过如参照图1-3d和5a-5f所描述的形成氧化物膜的方法形成。

[0173]

在一些实例实施方式中,第一含有金属的层426a可包括氮化钛、氮化钽、氧氮化钛、或氧氮化钽。例如,第一含有金属的层426a可包括tin、tan、tialn、taaln、tisin、或其组合。第一含有金属的层426a可通过使用多种沉积方法例如ald工艺、化学气相沉积(cvd)工艺、或者物理气相沉积(pvd)工艺形成。

[0174]

第一含有金属的层426a可包括单个层或者多层结构。

[0175]

在一些实例实施方式中,第二含有金属的层426b可包括n-型的含有金属的层,其是包括含有钛或钽的铝化合物的nmos晶体管所需要的。例如,第二含有金属的层426b可包括碳化钛铝(tialc)、氮化钛铝(tialn)、碳氮化钛铝(tialcn)、铝化钛(tial)、碳化钽铝(taalc)、氮化钽铝(taaln)、碳氮化钽铝(taalcn)、铝化钽(taal)、或其组合。

[0176]

在一些另外的实例实施方式中,第二含有金属的层426b可包括pmos晶体管所需要的p-型的含有金属的层。例如,第二含有金属的层426b可包括如下的至少一种:钼(mo)、钯(pd)、钌(ru)、铂(pt)、氮化钛(tin)、氮化钨(wn)、氮化钽(tan)、铱(ir)、碳化钽(tac)、氮化钌(run)、和氮化钼(mon)。

[0177]

第二含有金属的层426b可包括单个层或多层结构。

[0178]

第二含有金属的层426b可用于与第一含有金属的层426a一起控制栅极结构420的功函。栅极结构420的阈值电压可通过调节第一含有金属的层426a和第二含有金属的层426b的功函而控制。在一些实例实施方式中,可省略第一含有金属的层426a和第二含有金属的层426b的任一个。

[0179]

当栅极结构420通过置换金属栅极(rmg)工艺形成时,可形成间隙填充金属层428

以填充在第二含有金属的层426b上的剩余的栅极空间。在形成第二含有金属的层426b之后,当在第二含有金属的层426b上不存在剩余的栅极空间时,可不在第二含有金属的层426b上形成间隙填充金属层428,而是将其省略。

[0180]

间隙填充金属层428可包括选自基本上由如下构成的组的材料:钨(w)、金属氮化物(例如,tin和tan)、铝(al)、金属碳化物、金属硅化物、金属铝碳化物、金属铝氮化物、和金属硅氮化物。

[0181]

在如参照图10a-10c所描述的制造半导体器件400的方法中,高k介电膜414可通过使用根据实例实施方式的形成氧化物膜的方法形成。即,高k介电膜414的形成可包括在其中形成界面层412的鳍型有源区域fa上形成第一源材料和电子给体化合物的组合的吸附层,形成第二源材料的吸附层,和供应氧化剂以形成含有至少两种中心原子的氧化物膜。

[0182]

已经参照图10a-10c描述了包括包含3d沟道的finfet的半导体器件400的制造方法,但是本发明构思不限于此。例如,本领域普通技术人员将清楚地理解,可通过如下提供包括具有根据实例实施方式的特性的平面mosfet的半导体器件的制造方法:在本发明构思的精神和范围内对以上描述的实例实施方式进行形式和细节方面的多种变化。

[0183]

图11为通过根据实例实施方式的制造半导体器件500的方法形成的半导体器件的另一实例的截面图。

[0184]

参照图11,层间绝缘膜510可竖直地堆叠在半导体基材501上。导电图案570可介于层间绝缘膜510之间。

[0185]

竖直结构540可穿过导电图案570和层间绝缘膜510。竖直结构540各自可包括核心图案525、衬垫(pad)图案530、以及包围核心图案525的侧表面并且在衬垫图案530的侧表面上延伸的外部图案520。

[0186]

核心图案525可包括绝缘材料例如氧化硅。

[0187]

衬垫图案530可位于核心图案525上在比导电图案570的最上面的导电图案高的水平处。衬垫图案530可包括导电材料例如经掺杂的多晶si。

[0188]

外部图案520可包括半导体图案,所述半导体图案可用作晶体管的沟道。例如,外部图案520可包括半导体材料例如硅。外部图案520的靠近导电图案570的一部分可包括介电材料。所述介电材料可包括可用作晶体管的隧道氧化物膜的材料(例如氧化硅)。所述介电材料可包括能够储存闪速存储器件的信息的材料(例如,氮化硅或高k介电材料)。所述介电材料可通过根据实例实施方式的形成氧化物膜的方法形成。

[0189]

同时,导电图案570可包括金属氮化物膜和/或金属膜。例如,导电图案570各自可包括金属膜以及介于所述金属膜和层间绝缘膜510之间的金属氮化物膜。此外,所述金属氮化物膜可在所述金属膜和竖直结构540之间延伸。导电图案570可通过根据实例实施方式的形成材料膜的方法形成。

[0190]

可提供封盖绝缘膜550以覆盖层间绝缘膜510和竖直结构540。

[0191]

虽然已经参照本发明构思的实例实施方式具体地显示和描述了本发明构思,但是将理解,在不背离所附权利要求的精神和范围的情况下,可在其中进行形式和细节方面的多种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1