一种高镍正极材料和锂离子电池及其制备方法与流程

1.本发明涉及锂离子电池领域,特别涉及一种高镍正极材料和锂离子电池及其制备方法。

背景技术:

2.锂离子电池由于具有优良的性能,因此被广泛应用于便携式移动设备、新能源交通工具、储能等领域。随着应用范围的增加,人们期望开发出具有高能量密度、优异循环性能的锂离子电池。

3.锂离子电池中最重要的部分是正极材料,正极材料的性能很大程度决定了锂离子电池的性能。为了提升锂离子电池的性能,对正极材料的改善成为了目前研究人员的一个研究重点。

4.钴酸锂正极材料由于钴含量高,存在着成本过高的问题,因此用成本更低的镍替代钴可以得到高镍正极材料(ni》80%)。高镍正极材料相比于钴酸锂具有更高的容量,因此在实际应用中具有良好的前景。

5.由于镍含量较高,高镍正极材料的锂镍混排程度较高,需要在制备时加入过量的锂来抑制锂镍混排,因此所得高镍正极材料表面存在大量的残余锂,与空气中的水分和二氧化碳形成表面残余lioh和li2co3。在锂离子电池中,正极活性物质表面与电解质直接接触,电解质会与表面的残余锂反应产生气体,从而影响到锂离子电池的安全性能。另外,活性物质的表面与电解质直接接触会腐蚀电解质,对锂离子电池的电化学性能产生影响。

6.包覆工艺可以在高镍正极材料表面形成包覆层,减少残余锂的同时保护活性材料表面不与电解质直接接触,一定程度上提升了锂离子电池的电化学性能。研究和实际应用表明,采用钨化合物和硼化合物对高镍正极材料进行包覆改性具有良好的效果。

7.例如,cn107210441b公开了在锂金属复合氧化物中加入钨化合物,从而在锂复合金属氧化物一次颗粒的表面形成钨酸锂包覆层,改善锂离子电池高功率输出的性能。cn108832103a公开了在高镍正极材料表面以喷雾形式喷覆硼酸溶液并煅烧后得到锂硼氧化物包覆正极材料,从而提高锂离子电池的放电容量。cn109891643a公开了在正极活性材料的包覆过程中同时加入硼化合物和钨化合物,虽然该方法可以有效解决只加入硼化合物时所存在的表面残余锂偏高且所得锂离子电池易凝胶化的问题,所得正极活性材料对应的锂离子电池的电化学性能可以得到一定程度的改善,但是高温循环性能较差,仍有待解决。

技术实现要素:

8.本发明的目的是为了克服现有的锂离子电池高温循环性能较差的缺陷,而提供一种表面具有双包覆层结构的高镍正极材料和锂离子电池及其制备方法,含有该高镍正极材料的锂离子电池具有非常好的高温循环性能。

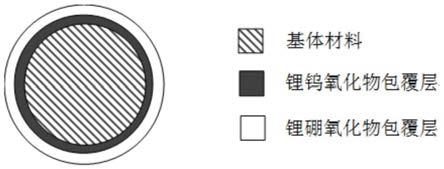

9.本发明的发明人经过深入研究之后发现,cn109891643a在包覆过程中同时加入硼化合物和钨化合物,由此形成的包覆层为锂钨氧化物和锂硼氧化物混合的单包覆层(结构

示意图如图1所示),当环境温度升高时,这种单包覆层结构中的锂硼氧化物会融化,从而导致正极基体材料暴露于表面,非常不利于锂离子电池高温循环性能的提高。而本发明的发明人经过深入研究之后还发现,在基体材料表面形成内层为锂钨氧化物层且外层为锂硼氧化物层的双包覆层结构(结构示意图如图2所示),由于锂钨氧化物的晶体结构主要为尖晶石状,存在丰富的锂离子扩散通道,将锂钨氧化物形成与正极活性材料颗粒表面直接接触的内包覆层可以改善锂离子传输性能,而锂硼氧化物具有三维开放的网络框架结构以助于锂离子扩散,将锂钨氧化物层和锂硼氧化物层协同配合能够显著提升锂离子的界面传输性能,改善锂离子电池的循环倍率,同时由于锂硼氧化物层通常为致密的玻璃态,当锂离子电池在高温下作业时,能够有效地阻挡高温电解液对正极活性材料的腐蚀,并且外层锂硼氧化物融化之后,内层锂钨氧化物能够继续保护正极活性材料,从而显著提升锂离子电池的高温循环性能。基于此,完成了本发明。

10.具体地,本发明提供了一种高镍正极材料,其中,所述高镍正极材料包括基体以及形成于基体表面的双包覆层,所述双包覆层的内层为锂钨氧化物层,外层为锂硼氧化物层。

11.优选地,所述基体为锂复合金属氧化物,化学式为lianibcocmndalemfo2,其中,0.95≤a≤1.05,0.8≤b≤0.95,0.01≤c≤0.15,0≤d≤0.1,0≤e≤0.05,0≤f≤0.02,0《b+c+d+e+f≤1.5,m为w、mo、zr、nb、y和sr中的一种或多种。

12.优选地,所述基体的平均粒径d

50

为7~15μm。

13.优选地,所述锂钨氧化物层中的晶体结构为尖晶石状。

14.优选地,所述锂硼氧化物层为玻璃态。

15.优选地,所述锂钨氧化物层的成分为li2wo4、li2w2o7和li6wo6中的一种或多种。

16.优选地,所述锂硼氧化物层的成分为libo2和/或li2b4o7。

17.优选地,在锂钨氧化物层中,钨元素的含量占高镍正极材料整体的0.1~1wt%,更优选为0.1~0.5wt%。

18.优选地,在锂硼氧化物层中,硼元素的含量占高镍正极材料整体的0.01~0.5wt%,更优选为0.05~0.2wt%。

19.优选地,所述高镍正极材料通过分步干法混合工艺和一步烧结工艺制得。

20.本发明还提供了所述高镍正极材料的制备方法,该方法包括:将钨化合物与基体粉末搅拌混合均匀,再加入硼化合物继续搅拌混合均匀,之后烧结得到高镍正极材料。

21.优选地,所述钨化合物为偏钨酸铵和/或仲钨酸铵。

22.优选地,所述硼化合物为硼酸。

23.优选地,所述钨化合物的用量占原料总用量的0.15~1.5wt%,更优选为0.15~1wt%。

24.优选地,所述硼化合物的用量占原料总用量的0.06~3wt%,更优选为0.1~2wt%。

25.优选地,两次搅拌混合的条件各自独立地包括搅拌速度为400~800rpm,搅拌时间为10~30min。

26.优选地,所述烧结的条件包括温度为250℃~350℃,时间为5~12h,烧结气氛为氧气气氛。

27.本发明还提供了一种锂离子电池,所述锂离子电池包括正极片、负极片、隔膜和电

解液,其中,所述正极片中的正极材料为上述高镍正极材料。

28.此外,本发明还提供了所述锂离子电池的制备方法,其中,该方法包括将上述高镍正极材料、粘结剂和导电剂混合压制成正极片,之后将该正极片与负极片、隔膜和电解液组装成锂离子电池。

29.本发明提供的高镍正极材料表面的双包覆层结构只需要一次分步干法混料以及一次一步烧结即可生成,形成条件简单且成本低,更利于在大规模的工业生产中应用,并且这种特定的双包覆层结构能够显著提高锂离子电池的高温循环性能,极具工业应用前景。

附图说明

30.图1为采用cn109891643a公开的方法所得高镍正极材料的结构示意图;

31.图2为采用本发明提供的方法所得高镍正极材料的结构示意图。

具体实施方式

32.如图2所示,本发明提供的高镍正极材料包括:

33.基体,所述基体为锂复合金属氧化物,化学式为lianibcocmndalemfo2,其中,0.95≤a≤1.05,0.8≤b≤0.95,0.01≤c≤0.15,0≤d≤0.1,0≤e≤0.05,0≤f≤0.02,0《b+c+d+e+f≤1.5,m为w、mo、zr、nb、y和sr中的一种或多种;优选地,0.98≤a≤1.02,0.82≤b≤0.90,0.06≤c≤0.12,0.02≤d≤0.08,0≤e≤0.02,0.001≤f≤0.01,0《b+c+d+e+f≤1.2,m为w、mo、zr、nb、y和sr中的一种或多种;以及

34.双包覆层,所述双包覆层形成于基体表面,内层为锂钨氧化物层,外层为锂硼氧化物层。

35.所述基体为由一次粒子团聚形成的球形核心,其平均粒径d

50

优选为7~15μm。当将基体的粒径控制在上述优选的范围内时,首次充放电效率更高,循环性能更好。

36.所述锂钨氧化物层的组成为钨酸锂,具体成分为li2wo4、li2w2o7和li6wo6中的一种或多种,优选成分为li2wo4。此外,所述锂钨氧化物层的晶体结构优选为尖晶石状晶体结构,此时存在锂离子扩散通道,因此具有较高的锂离子电导率,采用锂钨氧化物形成与正极活性材料颗粒表面直接接触的内包覆层可以改善界面上的锂离子传输性能,从而提升高功率输出性能。同时,锂钨氧化合物具有良好的抗电解质腐蚀性,能够对正极活性材料颗粒表面起到良好的保护作用。

37.所述锂硼氧化物层的组成为硼酸锂,具体成分为libo2和li2b4o7中的一种或多种,优选成分为libo2。此外,所述锂硼氧化物层为玻璃态,在烧结过程中能够实现对正极活性材料表面的致密均匀包覆,从而提升了正极活性材料的电化学性能。

38.所述高镍正极材料满足下述条件(1)和(2):

39.(1)在内层锂钨氧化物包覆层中,钨元素的含量占高镍正极材料整体的0.1~1wt%,优选为0.1~0.5wt%;

40.(2)在外层锂硼氧化物包覆层中,硼元素的含量占高镍正极材料整体的0.01~0.5wt%,优选为0.05~0.2wt%。

41.本发明通过限定钨和硼的含量,来控制锂钨氧化物包覆层以及锂硼氧化物包覆层的厚度,以防止锂硼氧化物量过少而无法实现对高镍正极材料表面的均匀包覆以及量过多

时导致表面包覆层过厚而影响界面锂离子传输性能。同时防止锂钨氧化物包覆层过薄或者过厚,影响高镍正极材料以及锂离子电池的电化学性能。

42.本发明提供的高镍正极材料的制备方法包括:将钨化合物与基体粉末搅拌混合均匀,再加入硼化合物继续搅拌混合均匀,之后烧结得到高镍正极材料。

43.所述基体可以通过商购得到,也可以按照现有的各种方法制备得到。在一种具体实施方式中,所述基体通过将锂源、含镍钴的复合氢氧化物、m的氧化物进行配料、搅拌、焙烧、分散制得,m为w、mo、zr、nb、y和sr中的一种或多种。其中,所述锂源、含镍钴的复合氢氧化物、m的氧化物根据基体中各金属元素摩尔比进行配料,且锂元素过量。此外,为了获得纯度更高的高镍正极材料,还可以将所得基体进行水洗。

44.在本发明的一些实施例中,所述锂源为氢氧化锂,优选为单水合氢氧化锂(lioh

·

h2o)。

45.在本发明的一些实施例中,所述含镍钴的复合氢氧化物选自(ni

0.82

co

0.12

mn

0.06

)(oh)2、(ni

0.88

co

0.06

mn

0.06

)(oh)2和(ni

0.90

co

0.06

mn

0.04

)(oh)2中的一种或多种。

46.在本发明的一些实施例中,所述搅拌在高速混料设备中进行,所述搅拌的速度为500rpm~800rpm,时间为10~30min。

47.在本发明的一些实施例中,所述焙烧的温度为750~800℃,时间为10~25h,焙烧气氛为氧气气氛。

48.在包覆过程中,钨化合物和硼化合物的比例满足以下条件(3)和(4):

49.(3)钨化合物的用量占原料总用量的0.15~1.5wt%,优选为0.15~1wt%;

50.(4)硼化合物的用量占原料总用量的0.06~3wt%,优选为0.1~2wt%。

51.在本发明的一些实施例中,选择的钨化合物选自偏钨酸铵(h

28

n6o

41w12

)、仲钨酸铵(h8n2o4w)中的一种或多种,优选为偏钨酸铵。

52.在本发明的一些实施例中,选择的硼化合物为硼酸(h3bo3)。

53.在本发明的一些实施例中,所述搅拌混合在高速混料设备中进行,两次搅拌混合的条件各自独立地包括搅拌速度为400~800rpm,时间为10~30min。

54.在本发明的一些实施例中,所述烧结在气氛烧结炉中进行,所述烧结的气氛为氧气气氛,所述烧结的时间为5~12小时,所述烧结的温度为250℃以上,优选为250℃~350℃。

55.本发明提供的锂离子电池包括正极片、负极片、隔膜和电解液,其中,所述正极片中的正极材料为上述高镍正极材料。

56.本发明提供的锂离子电池的制备方法包括将上述高镍正极材料、粘结剂和导电剂混合压制成正极片,之后将该正极片与负极片、隔膜和电解液组装成锂离子电池。

57.本发明提供的锂离子电池及其制备方法的主要改进之处在于采用了一种新的正极材料,而正极片中各物质的含量以及正极片、负极片、隔膜和电解液之间的具体组装方式等均可以与现有技术相同,对此本领域技术人员均能知悉,在此不作赘述。

58.下面结合本实施例对本发明作进一步详细描述。

59.实施例1

60.将单水合氢氧化锂、含镍钴的复合氢氧化物(ni

0.82

co

0.12

mn

0.06

)(oh)2、氧化锆按照元素摩尔比li:(ni+co+mn):zr=1.03:1:0.002进行配料,置于高速混料设备中,以500rpm

搅拌15min,均匀出料。将混料后物料置于气氛烧结炉内,在氧气气氛下升温至780℃,焙烧20h,然后进行分散,得到平均粒径d

50

为11.5μm的基体。由于部分锂挥发,基体化学式为li(ni

0.82

co

0.12

mn

0.06

)zr

0.002

o2。

61.将基体进行水洗,然后与偏钨酸氨、硼酸按照重量比100:0.3:0.6进行配料。配料过程中首先将水洗后的基体与偏钨酸铵按比例置于高速混料设备中,以500rpm搅拌10min,再按比例将硼酸加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到高镍正极材料。该高镍正极材料包括基体以及包覆于基体表面的双包覆层,该双包覆层的内层为锂钨氧化物层且外层为锂硼氧化物层,其中,锂钨氧化物层的晶体结构为尖晶石状,其成分为li2wo4、li2w2o7和li6wo6中的一种或多种,所述锂硼氧化物层为玻璃态,其成分为libo2和/或li2b4o7,钨元素的含量占高镍正极材料整体的0.2wt%,硼元素的含量占高镍正极材料整体的0.1wt%。

62.实施例2

63.根据实施例1步骤制备基体。

64.将基体进行水洗,然后与偏钨酸铵、硼酸按照重量比100:1:0.6进行配料。配料过程中首先将水洗后的基体与偏钨酸铵按比例置于高速混料设备中,以500rpm搅拌10min,再按比例将硼酸加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到高镍正极材料。该高镍正极材料包括基体以及包覆于基体表面的双包覆层,该双包覆层的内层为锂钨氧化物层且外层为锂硼氧化物层,其中,锂钨氧化物层的晶体结构为尖晶石状,其成分为li2wo4、li2w2o7和li6wo6中的一种或多种,所述锂硼氧化物层的为玻璃态,其成分为libo2和/或li2b4o7,钨元素的含量占高镍正极材料整体的0.75wt%,硼元素的含量占高镍正极材料整体的0.1wt%。本实施例的锂钨氧化物层相对于实施例1锂钨氧化物包覆层更厚。

65.实施例3

66.根据实施例1步骤制备基体。

67.将基体进行水洗,然后与仲钨酸铵、硼酸按照重量比100:0.3:0.6进行配料。配料过程中首先将水洗后的基体与仲钨酸铵按比例置于高速混料设备中,以500rpm搅拌10min,再按比例将硼酸加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到高镍正极材料。该高镍正极材料包括基体以及包覆于基体表面的双包覆层,该双包覆层的内层为锂钨氧化物层且外层为锂硼氧化物层,其中,锂钨氧化物层的晶体结构为尖晶石状,其成分为li2wo4、li2w2o7和li6wo6中的一种或多种,所述锂硼氧化物层为玻璃态,其成分为libo2和/或li2b4o7,钨元素的含量占高镍正极材料整体的0.2wt%,硼元素的含量占高镍正极材料整体的0.1wt%。

68.实施例4

69.将单水合氢氧化锂、含镍钴的复合氢氧化物(ni

0.90

co

0.06

mn

0.04

)(oh)2、氧化锆按照元素摩尔比li:(ni+co+mn):zr=1.05:1:0.0025进行配料,置于高速混料设备中,以500rpm搅拌15min,均匀出料。将混料后物料置于气氛烧结炉内,在氧气气氛下升温至750℃,焙烧20h,然后进行分散,得到平均粒径d

50

为11.5μm的基体。由于部分锂挥发,基体化学式为li(ni

0.90

co

0.06

mn

0.04

)zr

0.0025

o2。

70.将基体进行水洗,然后与偏钨酸氨、硼酸按照重量比100:0.3:0.6进行配料。配料

过程中首先将水洗后的基体与偏钨酸铵按比例置于高速混料设备中,以500rpm搅拌10min,再按比例将硼酸加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到高镍正极材料。该高镍正极材料包括基体以及包覆于基体表面的双包覆层,该双包覆层的内层为锂钨氧化物层且外层为锂硼氧化物层,其中,锂钨氧化物层的晶体结构为尖晶石状,其成分为li2wo4、li2w2o7和li6wo6中的一种或多种,所述锂硼氧化物层为玻璃态,其成分为libo2和/或li2b4o7,钨元素的含量占高镍正极材料整体的0.2wt%,硼元素的含量占高镍正极材料整体的0.1wt%。

71.对比例1

72.根据实施例1步骤制备基体。

73.将基体进行水洗,然后与硼酸按照重量比100:0.6进行配料。配料过程中首先将水洗后的基体与硼酸按比例加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到参比高镍正极材料。该参比高镍正极材料包括基体以及包覆于基体表面的锂硼氧化物单包覆层。

74.对比例2

75.根据实施例1步骤制备基体。

76.将基体进行水洗,然后与偏钨酸铵按照重量比100:0.3进行配料。配料过程中首先将基体与偏钨酸铵按比例加入高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到参比高镍正极材料。该参比高镍正极材料包括基体以及包覆于基体表面的锂钨氧化物单包覆层。

77.对比例3

78.根据实施例1步骤制备基体。

79.将基体进行水洗,然后与偏钨酸铵、硼酸按照重量比100:0.3:0.6进行配料。配料过程中同时将水洗后的基体与偏钨酸铵和硼酸按比例置于高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到参比高镍正极材料。该参比高镍正极材料包括基体以及包覆于基体表面的锂钨氧化物和锂硼氧化物混合单包覆层。

80.对比例4

81.根据实施例1步骤制备基体。

82.将基体进行水洗,然后与偏钨酸铵、硼酸按照重量比100:0.3:0.6进行配料。配料过程中将基体与硼酸按比例置于高速混料设备中,以500rpm搅拌10min,再按比例将偏钨酸铵加入高速混料设备内,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到参比高镍正极材料。该参比高镍正极材料包括基体以及包覆于基体表面的双包覆层,该双包覆层的内层为锂硼氧化物层且外层为锂钨氧化物层。

83.对比例5

84.根据实施例4步骤制备基体。

85.将基体进行水洗,然后与偏钨酸铵、硼酸按照重量比100:0.3:0.6进行配料。配料过程中同时将水洗后的基体与偏钨酸铵和硼酸按比例置于高速混料设备中,以500rpm搅拌10min。将混合后物料置于气氛烧结炉内,在氧气气氛下升温至325℃,保温10h,得到参比高镍正极材料。该参比高镍正极材料包括基体以及包覆于基体表面的锂钨氧化物和锂硼氧化

物混合单包覆层。

86.测试例

87.对实施例1-4和对比例1-5制备的高镍正极材料、粘结剂、导电剂混合压制成极片,再将极片在氩循环手套箱中同隔膜纸、锂片以及电解液组装成扣式电池。在蓝电测试仪上测试扣式电池的充放电容量以及充放电循环性能,结果如表1所示。

88.表1扣式电池电性能测试结果

[0089][0090]

由表1中数据可知,实施例1-3的放电容量均高于对比例1-4,实施例4的放电容量均高于对比例5,由此证明采用本发明提供的方法在高镍正极材料表面形成的双包覆层提升了锂离子电池的放电容量。实施例2中由于加入过量的偏钨酸铵,导致其在高镍正极材料表面反应不完全,引起了放电容量下降,低于实施例1和实施例3。

[0091]

由表1中数据可知,实施例1和实施例3的1.5c倍率性能均优于对比例1-4,实施例4的1.5c倍率性能均优于对比例5,说明采用本发明提供的方法在高镍正极材料表面生成的双包覆层结构提升了锂离子电池的倍率性能。实施例2中偏钨酸铵的添加量过大导致了锂钨氧化物包覆层过厚,影响了锂离子在正极材料-电解质界面上的扩散,导致其1.5c倍率性能低于对比例2,但依然高于对比例1和对比例3。实施例1的倍率性能优于对比例4,这是因为实施例1形成了内层锂钨氧化合物、外层锂硼化合物的包覆层结构,而对比例4无法形成该结构,所以倍率性能差于实施例1。

[0092]

由表1中数据可知,实施例1-3在45℃下100周的循环保持率高于对比例1-4,实施例4在45℃下100周的循环保持率高于对比例5,说明本发明提供的方法生成的双包覆层结构,能够提升高温下锂离子电池的容量保持率。工作环境从45℃提高至60℃后,实施例1-4和对比例2的容量保持率下降幅度小,对比例1、对比例3和对比例5的下降幅度较大,说明本发明提供的方法生成的双包覆层结构,能够提升高温下锂离子电池的高温循环性能。对比例4在45℃和60℃下的循环性能差于实施例1,说明对比例4的方法无法形成内层锂钨氧化合物外层锂硼化合物的结构,因此无法实现循环性能的提升。

[0093]

由表1中数据可知,实施例4在45℃和60℃下100周的循环保持率均高于对比例5,说明本发明提供的方法生成的双包覆层结构,对于镍含量为90%的高镍正极材料,能够实现容量保持率上的提升。

[0094]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1