微发光二极管芯片及其制备方法、显示面板与流程

1.本发明实施例涉及显示技术,尤其涉及一种微发光二极管芯片及其制备方法、显示面板。

背景技术:

2.随着微发光二极管芯片技术的不断发展,微发光二极管显示面板的应用越来越广泛。

3.然而,现有的微发光二极管芯片在电流复合时存在大量的非辐射复合现象,使得微发光二极管芯片的发光效率较低,限制了微发光二极管显示面板的进一步应用。

技术实现要素:

4.本发明提供一种微发光二极管芯片及其制备方法、显示面板,以减少微发光二极管芯片电流的非辐射复合,提高发光效率。

5.第一方面,本发明实施例提供了一种微发光二极管芯片,所述微发光二极管芯片包括外延片和第一电极,所述外延片包括层叠设置的的第一覆层和第一电流扩展层,所述第一覆层位于所述第一电流扩展层远离所述第一电极的一侧;所述第一电流扩展层包括与所述第一覆层接触的接触面,沿所述微发光二极管芯片的厚度方向,所述接触面的投影位于所述第一覆层的投影内部;所述第一电极与所述第一电流扩展层接触设置。在微发光二极管芯片侧壁发生非辐射复合的电流较少,从而极大地减少了电流的非辐射复合,提高了发光效率。

6.可选地,所述第一电流扩展层包括多个块状结构,相邻两个所述块状结构之间存在间隙。一方面使得微发光二极管芯片更容易与转移头进行分离,从而提高巨量转移的良率,另一方面还能够使得微发光二极管芯片与驱动背板的绑定强度提高。

7.可选地,所述第一电流扩展层还包括位于所述多个块状结构与所述第一覆层之间的平坦结构。能够降低电流传输的电阻,使得微发光二极管芯片的开启电压有所下降,降低微发光二极管芯片的功耗,进一步提高发光效率。

8.可选地,所述第一覆层靠近所述第一电流扩展层的一侧包括多个凸起结构;所述多个凸起结构与所述多个块状结构一一对应。一方面使得微发光二极管芯片更容易与转移头进行分离,提高巨量转移的良率,另一方面还能够使得微发光二极管芯片与驱动背板的绑定强度得到较大程度的提高。

9.可选地,多个所述块状结构均匀分布。能够使得有源层内部电流分布较为均匀,也能够提高微发光二极管芯片与驱动背板电连接的稳定性。

10.可选地,所述第一电极的形状与所述第一电流扩展层的形状匹配。第一电极与焊柱接触的面积较大,有效地降低接触电阻,从而降低损耗,还能够增加第一电极与焊柱电连接的稳定性,从而提高微发光二极管芯片发光显示的稳定性。

11.可选地,所述外延片包括层叠设置的第二覆层、有源层、所述第一覆层及所述第一

电流扩展层,所述微发光二极管芯片还包括第二电极,所述第二电极与所述第二覆层接触设置;

12.优选地,所述第一电极为所述微发光二极管芯片的阳极,所述第二电极为所述微发光二极管芯片的阴极;

13.优选地,所述第二覆层包括多个凸起部,所述第二电极的形状与所述凸起部的形状匹配,能够进一步提高微发光二极管芯片与驱动背板连接的稳定性。

14.第二方面,本发明实施例还提供了一种微发光二极管芯片的制备方法,所述方法包括:形成外延片,其中,所述外延片包括层叠设置的第一覆层和第一电流扩展层,所述第一覆层位于所述第一电流扩展层远离所述第一电极的一侧;所述第一覆层位于所述第一电流扩展层远离所述第一电极的一侧;所述第一电流扩展层包括与所述第一覆层接触的接触面,沿所述微发光二极管芯片的厚度方向,所述接触面的投影位于所述第一覆层的投影内部;形成与所述第一电流扩展层接触的第一电极。

15.可选地,所述第一电流扩展层包括多个块状结构,相邻两个所述块状结构之间存在间隙,所述第一覆层靠近所述第一电流扩展层的一侧包括多个凸起结构;所述多个凸起结构与所述多个块状结构一一对应;所述块状结构与所述凸起结构由一步刻蚀工艺形成。

16.第三方面,本发明实施例还提供了一种显示面板,包括多个如第一方面所述的微发光二极管芯片和驱动背板;所述驱动背板包括第一驱动电极,所述第一驱动电极与所述第一电极绑定。

17.本实施例中,采用的微发光二极管芯片包括外延片和第一电极,外延片包括层叠设置的第一覆层和第一电流扩展层,第一覆层位于第一电流扩展层远离第一电极的一侧,第一电流扩展层包括与第一覆层接触的接触面,沿微发光二极管芯片的厚度方向,接触面的投影位于第一覆层的投影内部;第一电极与第一电流扩展层接触设置。电流到达第一覆层侧壁的量极少,也即微发光二极管芯片侧壁的电流极少,相应地在微发光二极管芯片侧壁发生非辐射复合的电流也较少,从而极大地减少了电流的非辐射复合,提高了发光效率。

附图说明

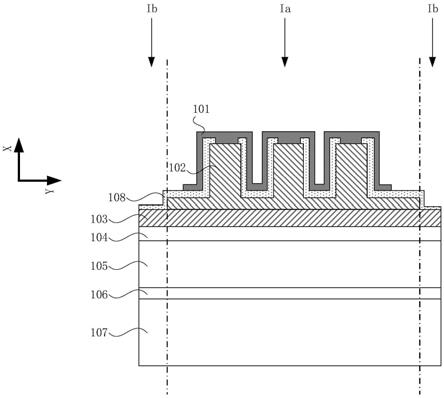

18.图1为本发明实施例提供的一种微发光二极管芯片的结构示意图;

19.图2为本发明实施例提供的一种像素电路的电路结构示意图;

20.图3为本发明实施例提供的又一种微发光二极管芯片的结构示意图;

21.图4为图1的局部放大图;

22.图5为本发明实施例提供的又一种微发光二极管芯片的结构示意图;

23.图6为图5的局部放大图;

24.图7为本发明实施例提供的又一种微发光二极管芯片的结构示意图;

25.图8为本发明实施例提供的又一种微发光二极管芯片的结构示意图;

26.图9为本发明提供的一种微发光二极管芯片制备方法的流程图;

27.图10为本发明实施例提供的一种显示面板的结构示意图;

28.图11为本发明实施例提供的一种显示装置的结构示意图。

具体实施方式

29.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

30.正如背景技术中提到的现有的微发光二极管芯片存在大量的非辐射复合,发光效率较低的问题,发明人经过仔细研究发现,产生此技术问题的原因在于:现有的微发光二极管芯片一般包括电流扩展层和覆层,电流扩展层延伸到覆层的边缘,在微发光二极管芯片发光时,电流扩展层内部扩展的电流会抵达覆层的侧壁,覆层的侧壁通常也是微发光二极管芯片的侧壁,微发光二极管芯片的侧壁通常缺陷较大(如由于工艺的原因导致侧壁残留电流扩展层的材料),会导致电流沿着侧壁传输从而产生非辐射复合,从而使得微发光二极管芯片的发光效率较低。

31.基于上述技术问题,本发明提出如下解决方案,图1为本发明实施例提供的一种微发光二极管芯片的结构示意图,参考图1,微发光二极管芯片包括外延片和第一电极101,外延片包括层叠设置的第一覆层103和第一电流扩展层102,第一覆层103位于第一电流扩展层102远离第一电极101的一侧;第一电流扩展层102包括与第一覆层103接触的接触面,沿微发光二极管芯片的厚度方向,接触面的投影位于第一覆层103的投影内部;第一电极101与第一电流扩展层102接触设置。

32.具体地,如图1所示,外延片可包括依次层叠形成在衬底107上的第二电流扩展层106、第二覆层105、有源层104、第一覆层103以及第一电流扩展层102,衬底107可以是电介质或半导体,例如衬底107的材料可以是蓝宝石(al2o3)、si、sic、gaas中的一种或几种混合物等。如可以选择与第二覆层105具有良好晶格匹配的衬底,以利于第二覆层105的生长。第二覆层105和第一覆层103可通过金属有机化学气相沉积、液相外延生长、氢化物气相外延生长、分子束外延生长或者金属有机气相外延生长等方式形成。第一覆层103和第二覆层105例如可以是gan或者gap,例如当微发光二极管芯片发射光为红光时,第一覆层103和第二覆层105材料为gap,当微发光二极管芯片发射光为蓝光或者绿光时,第一覆层103和第二覆层105的材料为gan,第一覆层103和第二覆层105具有相反的导电类型,例如第一覆层103可以为p型覆层,例如可通过掺杂mg实现;第二覆层105例如可以是n型覆层,例如可通过掺杂si实现。

33.微发光二极管芯片的发光原理为:第一覆层103以及第二覆层105中产生的空穴和电子在有源层104中复合发光,也即辐射复合,其发射的光可为可见光,从而实现微发光二极管芯片的发光显示。有源层可以是单量子阱或者多量子阱,并且可以通过调节有源层的特性,如采用不同的材料或者掺杂不同的材料,使得有源层发射不同波长的光(如红光、绿光或蓝光)。

34.第一电流扩展层102和第二电流扩展层106导电性较好,例如第一电流扩展层102的导电性优于第一覆层103的导电性能,第一电流扩展层102与第一覆层103可具有相同的掺杂类型,如均为p型掺杂,此时可设置第一电流扩展层102的掺杂浓度大于第一覆层103的掺杂浓度,第一覆层103也可不掺杂,也即第一电流扩展层102具有更高的导电率,方便与第一电极101形成欧姆接触。第二电流扩展层106与第二覆层105可具有相同的掺杂类型,如均为n型掺杂,可设置第二电流扩展层106的掺杂浓度大于第二覆层105的掺杂浓度,第二覆层

105也可不掺杂,也即第二电流扩展层106具有更高的导电率,方便与对应的电极形成欧姆接触。第一电流扩展层102的材料可以是氧化铟锡ito、gap或ingan。

35.第一电极101可以为任意一种导电材料或者多种导电材料的组合,例如可以是cu、ni、ag、al、au、ti中的一种或几种的合金等,第一电极101优选地为微发光二极管芯片的阳极,本实施例以第一电极101作为微发光二极管的阳极为例进行说明,当其为阳极时,一般作为反光面,而第二电流扩展层106对应微发光二极管芯片的出光面,即有源层发出的光需穿过第二电流扩展层106之后出射,而有源层104发射的光到达第一电极101后可以反射至第二电流扩展层106,以提高发光效率,第一电极101可采用反射性材料,例如可以是ag、al、pt中的一种或几种的合金等。图2为本发明实施例提供的一种像素电路的电路结构示意图,可用于驱动本发明实施例提供的微发光二极管芯片发光显示,该像素电路也称2t1c电路,即包括两个晶体管和一个存储电容。当对应的扫描信号线被选中时,开关晶体管tsw打开,数据信号线上的灰阶电压传输至存储电容c上,存储电容c将灰阶电压进行存储,以使得驱动晶体管tdrv能够根据灰阶电压产生稳定的驱动电流,进而驱动微发光二极管芯片microled发光。需要说明的是,在其它一些实施方式中,像素电路也可为带有阈值补偿功能的驱动电路,例如采用7t1c像素电路,以使得产生的驱动电流与驱动晶体管的阈值电压无关。微发光二极管芯片阳极由于接收驱动晶体管的驱动电流,而阴极一般为公共的接地电极,电流在阳极的状态(在第一覆层内的状态)极大的影响微发光二极管芯片的发光效率,而在阴极的状态则影响较小,因此,本实施例的第一电极可设置为微发光二极管芯片的阳极。

36.沿微发光二极管芯片的厚度方向(如图1中的x方向),第一电流扩展层102包括与第一覆层103接触的接触面,接触面的投影位于第一覆层103的投影内部,其含义是接触面的投影面积小于第一覆层103的投影面积,并且第一覆层103的投影完全覆盖接触面的投影。如图1所示,沿微发光二极管芯片的厚度方向,微发光二极管芯片的投影与接触面投影完全重合的部分可以理解为电流主复合区ia,而其余部分可理解为电流次复合区ib,电流集中在电流主复合区ia中,第一覆层103的导电率低于第一电流扩展层102,电流主要在第一电流扩展层102中扩展,而在第一覆层103中则主要沿微发光二极管芯片的厚度方向x传输,纵向(如图1中的y方向)扩展的量较少,也即电流主要位于第一覆层103位于电流主复合区ia的部分中,电流到达第一覆层103侧壁的量极少,也即微发光二极管芯片侧壁的电流极少,相应地在微发光二极管芯片侧壁发生非辐射复合的电流也较少,从而极大地减少了电流的非辐射复合,提高了发光效率。

37.本实施例中,不对第一电流扩展层102的形状做具体限定,其远离第一覆层103的一面面积也可大于第一覆层103的面积,如图3所示,图3为本发明实施例提供的又一种微发光二极管芯片的结构示意图,尽管沿微发光二极管芯片的厚度方向x,第一电流扩展层102远离第一覆层103的一面的投影面积大于或等于第一覆层103的投影面积,但由于接触面的投影依然位于第一覆层103的投影内部,相应的电流仍主要集中在电流主复合区ia,也即依然能够达到减少在微发光二极管芯片侧壁发生非辐射复合的电流,进而提高发光效率。图3中所示的结构例如可以通过各向异性刻蚀等方式形成。

38.本实施例中,采用的微发光二极管芯片包括外延片和第一电极,外延片包括层叠设置的第一覆层和第一电流扩展层,第一覆层位于第一电流扩展层远离第一电极的一侧,

第一电流扩展层包括与第一覆层接触的接触面,沿微发光二极管芯片的厚度方向,接触面的投影位于第一覆层的投影内部;第一电极与第一电流扩展层接触设置,第一电极可以为微发光二极管芯片的阳极,此种设置方式使得电流到达第一覆层侧壁的量极少,也即微发光二极管芯片侧壁的电流极少,相应地在微发光二极管芯片侧壁发生非辐射复合的电流也较少,从而极大地减少了电流的非辐射复合,提高了发光效率。

39.可以理解的是,第一电极101与第一电流扩展层102之间还可包括钝化层108,钝化层108可为整面覆盖形成,形成方式例如可以为生长的方式,材料可为氧化物或氮化物,如可为alo,sio,sin中的一种或几种的混合物等,且钝化层108上设置有开孔,以暴露出部分第一电流扩展层102的部分表面。

40.需要说明的是,微发光二极管芯片的形状可以是棱柱状,圆柱状或其他不规则的柱状结构等,第一电流扩展层102的形状也可以是环状、棱柱状或柱状等。

41.本实施例的微发光二极管芯片的尺寸可根据应用场景的不同而做不同的设定,如用于照明的显示器可以为几毫米,而用于显示的微发光二极管芯片的尺寸则可以是几十微米。

42.可选地,第一电流扩展层102包括多个块状结构,相邻的两个块状结构之间存在间隙。

43.具体地,如图4为图1的局部放大图,结合图1和图4,第一电流扩展层102包括多个块状结构1021(块状结构的数量大于等于2),块状结构1021之间形成有间隙,微发光二极管芯片在巨量转移过程中,驱动背板上的焊柱在微发光二极管芯片下压时能够充分填充所述的间隙,进而充分包裹住多个块状结构1021,一方面使得微发光二极管芯片更容易与转移头进行分离,从而提高巨量转移的良率,另一方面还能够使得微发光二极管芯片与驱动背板的绑定强度提高。

44.可选地,继续结合图1和图4,第一电流扩展层102还包括位于多个块状结构1021与第一覆层103之间的平坦结构1022。

45.本实施例中,块状结构1021可理解为第一电流扩展层102在平坦结构1022表面形成的多个凸起,沿微发光二极管芯片的厚度方向x,平坦结构1022的投影面积大于多个块状结构1021的投影面积,且每个块状结构1021的投影均位于平坦结构1022内部,可在生长完成第一电流扩展层102之后,进行刻蚀以形成多个块状结构1021以及平坦结构1022,刻蚀方式例如可以是干刻或湿刻等,平坦结构1022与第一覆层103接触,相对于多个块状结构1021与第一覆层103接触来说,接触面的面积较大,也即电流主复合区ia较大,能够降低电流传输的电阻,使得微发光二极管芯片的开启电压有所下降,降低微发光二极管芯片的功耗,进一步提高发光效率。

46.当微发光二极管芯片发射光为红光时,第一电流扩展层102的厚度较厚。相应的可在第一电流扩展层102上形成多个具有一定厚度的块状结构1021以及平坦结构1022;当微发光二极管芯片发射光为其他颜色光时,第一电流扩展层102较薄,形成的块状结构1021相对来说也较薄,微发光二极管芯片与驱动背板的绑定强度提高不明显,参考图5和图6,图5为本发明实施例提供的又一种微发光二极管芯片的结构示意图,图6为图5的局部放大图,第一覆层103靠近第一电流扩展层102的一侧包括多个凸起结构1031;多个凸起结构1031与多个块状结构1021一一对应。

47.这样设置,第一覆层103的厚度通常较厚,凸起结构1031与对应的块状结构1021组合形成的凸起部厚度能够做到较厚,如凸起结构1031与对应块状结构1021的厚度之和(也即凸起部的厚度)大于0.3μm,从而一方面使得微发光二极管芯片更容易与转移头进行分离,提高巨量转移的良率,另一方面还能够使得微发光二极管芯片与驱动背板的绑定强度得到较大程度的提高。凸起结构1031与块状结构1021可由一步刻蚀工艺形成,在刻蚀形成多个块状结构1021后,可进一步过刻从而形成多个凸起结构1031,在沿微发光二极管芯片的厚度方向,第一电流扩展层102的投影与多个凸起结构1031的投影完全重合,能够减少刻蚀步骤,节省工艺成本。本实施例中,例如可以通过调整刻蚀的时间来调整刻蚀深度。

48.可选地,多个块状结构1021均匀分布。

49.示例性地,多个块状结构1021例如可以是以阵列形式排布,例如可以是在第一覆层103的表面均匀分布,一方面,在发光显示时,有源层104内部的电流分布也较为均匀,使得发光较为均匀;另一方面,在微发光二极管芯片与驱动背板绑定时,由于凸起部的分布也是均匀的,在焊柱填充凸起部之间的间隙后,焊柱各部分在转移头分离时受力较为均匀,防止某一部分因为受力过大而损坏,从而保证微发光二极管芯片与驱动背板电连接的稳定性。

50.可选地,第一电极101的形状与第一电流扩展层102的形状匹配。

51.具体地,第一电极101可沿第一电流扩展层102的表面设置,即图1中所示的结构;当第一电流扩展层102为多个块状结构,第一覆层103包括多个凸起结构时,第一电极101可沿凸起部设置,即如图5中所示的结构。当微发光二极管芯片与驱动背板绑定时,第一电极101与焊柱接触的面积较大,有效地降低接触电阻,从而降低损耗,还能够增加第一电极101与焊柱电连接的稳定性,从而提高微发光二极管芯片发光显示的稳定性。

52.可选地,沿微发光二极管芯片的厚度方向,第一电极101的投影面积小于第二覆层103的投影面积,且第一电极101的投影位于第二覆层103的投影内。

53.具体地,第一电极101的边缘距离第一覆层103的边缘具有一定距离,也即第一电极101的边缘距离微发光二极管芯片的侧壁具有一定的距离,第一电极101中的电流不会传输到微发光二极管芯片的侧壁从而在侧壁发生非辐射复合,从而进一步提高微发光二极管芯片的发光效率。

54.本实施例的微发光二极管芯片既可以是垂直结构的芯片,也可以是倒装结构的芯片,如图7所示,图7为本发明实施例提供的又一种微发光二极管芯片的结构示意图,可在第二覆层105的表面设置第二电极201,第二电极201可作为微发光二极管芯片的阴极,其材料可以是任何一种导电的材料。

55.可选地,如图8所示,图8为本发明实施例提供的又一种微发光二极管芯片的结构示意图,第二覆层105对应第二电极201的部分也可以设置多个第二覆层凸起部1051,对应的还可包括多个第二电流扩展层块状结构1061,第二电极201的形状与凸起部1051的形状相匹配,例如第二电极201沿第二覆层凸起部1051及第二电流扩展层块状结构1061设置,能够增大第二电极201与驱动背板上焊柱电连接的稳定性以及降低接触电阻,进而降低功耗。

56.图9为本发明提供的一种微发光二极管芯片制备方法的流程图,参考图9,微发光二极管芯片的制备方法包括:

57.步骤s901,形成外延片,其中,外延片包括层叠设置的第一覆层和第一电流扩展

层,第一覆层位于第一电流扩展层远离第一电极的一侧;第一电流扩展层包括与第一覆层接触的接触面,沿微发光二极管芯片的厚度方向,接触面的投影位于第一覆层的投影内部;

58.步骤s902,形成与第一电流扩展层接触的第一电极。

59.外延片例如可以包括依次层叠通过生长的方式形成在衬底上的第二电流扩展层、第二覆层、有源层、第一覆层以及第一电流扩展层,如图1所示,沿微发光二极管芯片的厚度方向,微发光二极管芯片的投影与接触面投影完全重合的部分可以理解为电流主复合区ia,而其余部分可理解为电流次复合区ib,电流集中在电流主复合区ia中,第一覆层103的导电率低于第一电流扩展层102,电流主要在第一电流扩展层102中扩展,而在第一覆层103中则主要沿微发光二极管芯片的厚度方向x传输,纵向(如图1中的y方向)扩展的量较少,也即电流主要位于第一覆层103位于电流主复合区ia的部分中,电流到达第一覆层103侧壁的量极少,也即微发光二极管芯片侧壁的电流极少,相应地在微发光二极管芯片侧壁发生非辐射复合的电流也较少,从而极大地减少了电流的非辐射复合,提高了发光效率。

60.可选地,第一电流扩展层包括多个块状结构,相邻两个块状结构之间存在间隙,第一覆层靠近第一电流扩展层的一侧包括多个凸起结构;多个凸起结构与多个块状结构一一对应;块状结构与凸起结构由一步刻蚀工艺形成。凸起结构与块状结构可由一步刻蚀工艺形成,在刻蚀形成多个块状结构后,可进一步过刻从而形成多个凸起结构,在沿微发光二极管芯片的厚度方向,第一电流扩展层的投影与多个凸起结构的投影完全重合,能够减少刻蚀步骤,节省工艺成本。

61.图10为本发明实施例提供的一种显示面板的结构示意图,参考图10,显示面板包括多个微发光二极管芯片microled和驱动背板301;微发光二极管芯片microled包括外延片和第一电极,外延片包括接触设置的第一覆层和第一电流扩展层,第一覆层位于所述第一电流扩展层远离第一电极的一侧;第一电流扩展层包括与第一覆层接触的接触面,沿微发光二极管芯片的厚度方向,接触面的投影位于所述第一覆层的投影内部;第一电极与第一电流扩展层接触,第一电极可以为微发光二极管芯片的阳极;驱动背板301包括第一驱动电极401,第一驱动电极401与第一电极绑定。

62.具体地,驱动背板301可为tft背板或cmos背板,其内部可包括像素电路,像素电路的第一驱动电极401通过焊柱502与第一电极绑定,焊柱502例如可以是in,sn或者合金材料,也可以是导电聚合物等。在本实施例中,微发光二极管芯片与驱动背板301压合绑定之后,可在微发光二极管芯片与驱动背板301的空隙处填充平坦化层501,平坦化层501的材料例如可以是有机物,在其他一些实施方式中,平坦化层501也可先制作在驱动背板301上,然后再将微发光二极管芯片与驱动背板301对位压合。对位压合完成之后,可以先将微发光二极管芯片的衬底去除,若衬底为sic,则可以通过机械减薄或者化学蚀刻等方式去除;若衬底为蓝宝石,则可通过激光溶解等方式去除。将衬底去除后,可在暴露的第二电流扩展层上整面形成第二电极503(即公共电极),第二电极503与驱动背板301上的第二驱动电极402电连接,以形成完整的电流回路。第二电极503的材料优选为具有透明或半透明性质的导电材料,例如为镁银合金等,其形成方式可以为蒸镀等。在形成第二电极503之前,也可在第二电流扩展层的表面做粗糙化的处理,以增加出射光的出射角度,增大显示面板的可视角度。在形成第二电极503之后,还可在对应的微发光二极管芯片的位置制作量子点材料,微发光二极管芯片发射的光经过不同的量子点材料后变为不同颜色的光,从而使得显示面板能够实

现全彩显示。本实施例提供的显示面板包括本发明任意实施例提供的微发光二极管芯片,因此也具有相同的有益效果,在此不再赘述。

63.本发明实施例还提供了一种显示装置,如图11所示,图11为本发明实施例提供的一种显示装置的结构示意图,显示装置包括本发明任意实施例提供的显示面板,具有与本发明实施例提供的显示面板相同的有益效果,在此不再赘述。显示装置可以是手机、平板、电脑、显示器、智能手表或者其他可穿戴设备等。

64.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1