连接器组件及其制造方法和电子设备与流程

1.本技术涉及电子技术领域,特别涉及一种连接器组件及其制造方法和电子设备。

背景技术:

2.在通信设备系统中,背板与子卡组合之间通常通过印制电路板(printed circuit board,pcb)走线连接。但随着通信设备速率向56gbps、112gbps演进升级,传统pcb走线的损耗也面临极大挑战,已经很难满足系统对无源链路的需求。连接器组件相对于pcb走线在损耗上有着非常显著的改善,以连接器组件替代pcb走线成为降低损耗的主要技术方向之一。但目前业界连接器组件的串扰指标不能满足112gbps应用需求。

技术实现要素:

3.本技术实施例提供一种连接器组件、连接器组件的制造方法及包括所述连接器组件的电子设备,旨在降低连接器组件的串扰影响,提供满足112gbps应用需求的连接器组件及电子设备。

4.第一方面,提供了一种连接器组件。所述连接器组件包括金属壳体、导接件、线缆和屏蔽层,所述金属壳体包括屏蔽腔,所述导接件收容于所述屏蔽腔,所述线缆部分位于所述屏蔽腔内,并与所述导接件的一端电连接,所述屏蔽层包裹所述线缆,所述屏蔽层的外表面设有至少两处电连接部,至少两处所述电连接部的朝向不同,且均分别与其朝向的所述金属壳体的部分电连接,以降低所述连接器组件的串扰影响。

5.本技术的导接件收容于屏蔽腔,线缆部分位于屏蔽腔内,并与导接件的一端电连接,包裹线缆的所述屏蔽层的至少两处所述电连接部的朝向不同,且均分别与其朝向的所述金属壳体的部分电连接,也就是说,屏蔽层至少两处朝向不同的电连接部均分别与其朝向的屏蔽腔的周壁电连接,从而信号从屏蔽腔的周壁回流至线缆时,位于屏蔽腔周壁的信号分别传递至与其靠近的屏蔽层的电连接部,相比于屏蔽腔的周壁仅与屏蔽层的一个电连接部电连接,信号的回流路径更短,回路电感小,有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

6.一些实施例中,所述屏蔽层包括朝向不同并依次连接的第一面、第二面、第三面和第四面,所述至少两处连接部包括第一电连接部和第二电连接部,所述第一电连接部从所述第一面延伸至所述第三面,所述第二电连接部位于所述第四面。

7.可以理解的是,第一电连接部和第二电连接部配合分布于屏蔽层的整个周面,继而能实现屏蔽层的整个周面和屏蔽腔的周壁均是电连接的,即屏蔽层的四面均分别与其对应的屏蔽腔的四个周壁电连接,从而信号从屏蔽腔的四个周壁回流至线缆时,位于屏蔽腔四个周壁的信号分别传递至与其靠近的屏蔽层的四个面,相比于屏蔽腔的四个周壁中仅一个周壁与屏蔽层的一面电连接,信号的回流路径更短,回路电感小,有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

8.一些实施例中,所述金属壳体包括第一壳体和第二壳体,所述第二壳体盖合于所

述第一壳体,形成所述屏蔽腔,至少两处所述电连接部分别与其朝向的所述第一壳体和所述第二壳体电连接。第一壳体和第二壳体形成一个或多个屏蔽腔。通过第一壳体和第二壳体形成屏蔽腔,以便于连接器组件组装。

9.一些实施例中,所述屏蔽腔的数量为至少两个,至少两个所述屏蔽腔形成至少两排屏蔽腔,所述至少两排屏蔽腔包括第一排屏蔽腔和第二排屏蔽腔;所述金属壳体包括第一壳体、第二壳体和金属片,所述金属片位于所述第一壳体和第二壳体之间,所述金属片与所述第一壳体形成所述第一排屏蔽腔,所述金属片与所述第二壳体形成所述第二排屏蔽腔,每一所述导接件和每一所述线缆对应一个所述屏蔽腔;位于所述第一排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第一壳体和所述金属片电连接;位于所述第二排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第二壳体和所述金属片电连接。

10.本实施例中的导接件和线缆的数量与屏蔽腔的数量相同,每个导接件和与其连接的线缆的部分均独立设于不同的屏蔽腔内,以对每个导接件和与其连接的线缆进行单独屏蔽,有效减小每个导接件和与其连接的线缆的串扰影响,进而有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

11.一些实施例中,所述金属片包括第一金属片和第二金属片,所述第一金属片与所述第一壳体连接,所述第二金属片设于所述第一金属片背向所述第一壳体的一侧与并与所述第二壳体连接,所述第一金属片与所述第一壳体之间形成所述第一排屏蔽腔,所述第二金属片与所述第二壳体之间形成所述第二排屏蔽腔,位于所述第一排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第一壳体和所述第一金属片电连接;位于所述第二排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第二壳体和所述第二金属片电连接。

12.本实施例中的金属片为两片,两片金属片分别与第一壳体和第二壳体形成第一排屏蔽腔和第二排屏蔽腔,从而两个金属片(第一金属片与第二金属片)能够错位排布,以便于两个金属片(第一金属片与第二金属片)错位设置,进而便于两排导接件错位设置。本实施例中的第一壳体、第二壳体、第一金属片和第二金属片通过连接固定,以便于连接器组件的组装。

13.一些实施例中,所述第一壳体包括凹槽和多个隔墙,多个所述隔墙间隔设于所述凹槽内,以形成多个第一屏蔽槽,所述第一金属片盖于所述第一屏蔽槽的槽口,以形成所述第一排屏蔽腔。也就是说,第一排屏蔽腔的腔壁分别由第一金属片、隔墙和凹槽的槽壁连接形成。第一本体和多个隔墙为一体结构,保证了第一本体和隔墙之间的连接结构。

14.一些实施例中,所述线缆位于所述屏蔽腔的部分嵌设于所述第一屏蔽槽内,以使所述屏蔽层朝向所述第一屏蔽槽的槽壁的所述电连接部与所述槽壁贴接。屏蔽层的朝向第一屏蔽槽的槽壁的所述电连接部均与第一屏蔽槽的槽壁电连接,从而信号从第一屏蔽槽的槽壁回流至线缆的屏蔽层朝向第一屏蔽槽的所述电连接部时,位于第一屏蔽槽的槽壁的信号分别传递至与其靠近的屏蔽层的所述电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

15.一些实施例中,所述屏蔽层朝向所述槽壁的所述电连接部的形状与所述槽壁的形状相同,从而使得屏蔽层朝向第一屏蔽槽的槽壁的所述电连接部与第一屏蔽槽的槽壁之间紧密贴合,从而实现屏蔽层位于三个面的所述电连接部和第一屏蔽槽的槽壁之间的良好电连接,有效降低连接器组件的串扰。

16.一些实施例中,所述第一金属片朝向所述第一屏蔽槽的表面设有导接部,所述导接部抵持于所述屏蔽层背向所述第一屏蔽槽的所述电连接部。本实施例中,导接部为弹片,由于弹片具有弹性,不仅能实现第一金属片与线缆的电连接,还能将线缆抵持于第一屏蔽槽的槽壁上,保证线缆的屏蔽层与第一屏蔽槽的槽壁之间的良好电连接,有效降低连接器组件的串扰。当然,导接部还可以是凸包等凸起结构。

17.一些实施例中,所述连接器组件还包括限位块,所述限位块设于所述第一屏蔽槽内,所述接触部的端部嵌设于所述限位块的表面,以限位所述接触部。具体的,限位块由绝缘材料制成,导接件远离线缆的端部可以部分嵌设于限位块背向第一屏蔽槽的表面,也可以设于所述限位块背向第一屏蔽槽的表面。限位块一方面限位导接件,避免导接件在使用过程中变形,另一方面还能防止导接件与第一屏蔽槽的槽壁电连接,提高连接器组件的使用寿命和提高连接器组件的安全性能。

18.一些实施例中,所述第二壳体包括多个隔板,多个所述隔板间隔设于所述第二壳体朝向所述第一壳体的表面,与所述第二壳体朝向所述第一壳体的表面形成多个第二屏蔽槽,所述第二金属片盖于所述第二屏蔽槽的槽口,以形成所述第二排屏蔽腔。

19.一些实施例中,所述导接件包括相互连接的接触部和连接部,所述连接部与所述线缆电连接,所述接触部露出所述第二壳体背向所述第一壳体的表面。接触部露出第二壳体的表面以与其他相关器件连接。

20.一些实施例中,所述连接器组件还包括绝缘体,所述绝缘体包覆所述连接部靠近所述接触部的位置。通过绝缘体包覆导接件,以固定导接件的两个导接端子,同时,绝缘体还能隔离导接件与第一屏蔽槽,或隔离导接件与第二排屏蔽腔的腔壁,防止导接件与第一屏蔽槽的槽壁或第二排屏蔽腔的腔壁之间电连接。

21.一些实施例中,所述连接器组件还包括固定件,所述固定件包覆所述连接部和所述线缆的连接处并固定设于同一排所述屏蔽腔中的所述线缆。固定件既能保护导接件和线缆之间的焊点,还能使位于同一排的多个导接件和多个线缆通过固定件固定形成一个传输板,以便于快速对连接器组件进行组装,有效提高连接器组件的生产效率,降低连接器组件的生产成本。

22.第二方面,提供了一种电子设备。所述电子设备包括电路板和上述的连接器组件,所述连接器组件连接在所述电路板和其他器件之间,或者所述连接器组件连接在所述电路板的两个元件之间。具有本技术提供的连接器组件的电子设备有效降低连接器组件的损耗及串扰,支持112g及更高速率的信号传输。

23.第三方面,提供了一种连接器组件的制造方法。所述制造方法包括:

24.电连接导接件和线缆,形成传输件,其中,屏蔽层包覆所述线缆,所述屏蔽层的外表面设有至少两处电连接部,至少两处所述电连接部的朝向不同;

25.提供金属壳体,将所述传输件安装于所述金属壳体的屏蔽腔内,且至少两处所述电连接部均分别与其朝向的所述金属壳体的部分电连接。

26.本技术通过先形成传输件,再将传输件安装于所述金属壳体的屏蔽腔内,且至少两处所述电连接部均分别与其朝向的所述金属壳体的部分电连接。也就是说,屏蔽层至少两处朝向不同的电连接部均分别与其朝向的屏蔽腔的周壁电连接,从而信号从屏蔽腔的周壁回流至线缆时,位于屏蔽腔周壁的信号分别传递至与其靠近的屏蔽层的电连接部,相比

于屏蔽腔的周壁仅与屏蔽层的一个电连接部电连接,信号的回流路径更短,回路电感小,有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

27.一些实施例中,所述提供金属壳体包括形成第一壳体和第二壳体;所述将所述传输件安装于所述金属壳体的屏蔽腔内包括将所述传输件设于所述第一壳体上,所述第二壳体盖合于所述第一壳体上,以使所述传输件安装于由所述第一壳体和所述第二壳体组成的所述屏蔽腔内。第一壳体和第二壳体形成一个或多个屏蔽腔,至少两处所述电连接部分别与其朝向的所述第一壳体和所述第二壳体电连接。通过第一壳体和第二壳体形成屏蔽腔,以便于连接器组件组装。

28.一些实施例中,所述制造方法还包括将多个所述传输件成排设置,形成第一传输板和第二传输板,所述提供金属壳体包括形成第一壳体和第二壳体,提供金属片,所述金属片包括第一金属片和第二金属片,将所述第一金属片安装于所述第一传输板,将所述第二金属片安装于所述第二传输板;所述将所述传输件安装于所述金属壳体的屏蔽腔内包括将安装有所述第一金属片的所述第一传输板朝向所述第一壳体,接着将安装有所述第二金属片的所述第二传输板安装于所述第一金属片背向所述第一壳体的一侧,最后将所述第二壳体安装于所述第一壳体上;以使所述第一传输板的所述传输件设于所述第一壳体和所述第一金属片形成的所述屏蔽腔中,及使所述第二传输板的所述传输件设于所述第二壳体和所述第二金属片形成的所述屏蔽腔中;位于所述第一排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第一壳体和所述第一金属片电连接;位于所述第二排屏蔽腔中的至少两处所述电连接部分别与其朝向的所述第二壳体和所述第二金属片电连接。

29.本实施例通过先将第一金属片安装于第一传输板,及将第二金属片安装于第二传输板之后再将第一金属片和第二传输板一起安装于第一壳体,及第二金属片和第二传输板一起安装于第一壳体,也就是说,本实施例通过将连接器组件的不同元件模块化后再进行组装,能够有效提高连接器组件的组装效率,提高连接器组件的生产效率,降低生产成本。

附图说明

30.为了更清楚地说明本技术实施例或背景技术中的技术方案,下面将对本技术实施例或背景技术中所需要使用的附图进行说明。

31.图1是本技术实施例提供的一种电子设备的结构示意图;

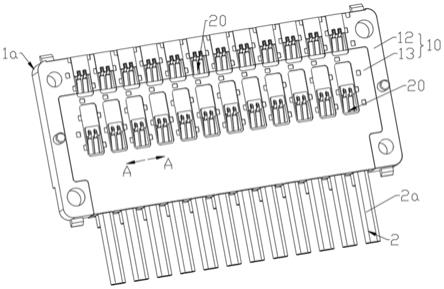

32.图2是图1所示的电子设备的连接器组件的结构示意图;

33.图3是图2所示的连接器组件的部分结构示意图;

34.图4是图3所示的连接器组件的分解结构示意图;

35.图5是图4所示的连接器组件的部分剖视图;

36.图6a是本发明实施例和常规方案的串扰对比示意图;

37.图6b是图5所示的连接器组件的第i局部放大示意图;

38.图7是图3所示的连接器组件在a-a方向的剖视图;

39.图8是图4所示的连接器组件的第一壳体的结构示意图;

40.图9是图4所示的连接器组件的部分结构示意图;

41.图10是图4所示的连接器组件的部分结构示意图;

42.图11是图4所示的连接器组件的分解结构示意图;

43.图12是图11所示的连接器组件的第二金属片的结构示意图;

44.图13是图11所示的连接器组件的第二壳体的结构示意图;

45.图14是本实施例提供的连接器组件的第二实施例的结构示意图;

46.图15是图14所示的连接器组件在b-b方向的剖面结构示意图;

47.图16是本技术提供的一种连接器组件的制造方法的流程示意图;

48.图17-图24是图16所示的连接器组件的制造方法的具体工艺流程图。

具体实施方式

49.下面结合本技术实施例中的附图对本技术实施例进行描述。

50.请参阅图1,图1是本技术实施例提供的一种电子设备1000的结构示意图。

51.本技术实施例提供一种电子设备1000,电子设备1000包括且不限于大型通讯设备、超高性能服务器和巨型计算机、工业计算机、高端存储设备等具有连接器组件的电子设备1000。本技术以电子设备1000为通讯设备为例进行具体说明。

52.电子设备1000包括连接器组件100和电路板,电路板包括第一电路板200和和第二电路板300。本实施例中连接器组件100连接在第一电路板200和第二电路板300之间。第一电路板200可以是主电路板,主电路板又称主机板、系统板、逻辑板、母板、底板等,是构成复杂电子系统,例如通讯设备的主电路板。第二电路板300可以是副电路板,副电路板为电子设备1000中除主电路板以外的电路板,连接器组件100的作用是在第一电路板200和第二电路板300之间架起沟通的桥梁,使电流流通以实现电路预定的功能。具有本技术提供的连接器组件100的电子设备1000有效降低连接器组件100的损耗及串扰,支持112g及更高速率的信号传输。

53.当然,在其他实施例的一种场景中,第一电路板和第二电路板还可以均为副电路板,连接器组件可以连接在两个副电路板之间。在其他实施例的另一种场景中,连接器组件还可以连接在第一电路板的两个元件之间,或连接器组件还可以连接在第二电路板的两个元件之间。

54.本实施例中,第一电路板200上集成有各类芯片201和插接端,例如中央处理芯片、系统芯片等芯片。第二电路板300上也集成有芯片301及插接端302,连接器组件100连接在第一电路板200的插接端和第二电路板300的插接端302之间,从而实现第一电路板200和第二电路板300之间的电路连接。图1所示的第一电路板200仅与一个第二电路板300通过连接器组件100电连接。当然,第一电路板200还可以通过多个连接器组件与多个第二电路板分别实现电连接。多个连接器组件与第二电路板300连接的部分可以通过支撑固定件400固定。

55.可以理解的是,本技术实施例示意的结构并不构成对电子设备1000的具体限定。在本技术另一些实施例中,电子设备1000可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。

56.请结合参阅图2,图2是图1所示的电子设备1000的连接器组件100的结构示意图。

57.连接器组件100包括连接器1a、连接器1b、线缆2和屏蔽层,屏蔽层包裹线缆2,线缆2的两端分别与连接器1a和连接器1b电连接,连接器1a与第一电路板200的插接端电连接,连接器1b与第二电路板300的插接端302电连接,以通过连接器组件100连通第一电路板200

和第二电路板300。本实施例中,连接器1a和连接器1b的结构可以大致相同,以下将以连接器1a为例对连接器进行说明。当然,在其他实施方式中,连接器1a和连接器1b的结构还可以不同。

58.请参阅图3、图4和图5,图3是图2所示的连接器组件100的部分结构示意图;图4是图3所示的连接器组件100的分解结构示意图;图5是图4所示的连接器组件100的部分剖视图。

59.连接器1a包括金属壳体10和导接件20,金属壳体10包括屏蔽腔11(图5),导接件20收容于屏蔽腔11,线缆2部分位于屏蔽腔11内,并与导接件20的一端电连接,屏蔽层2a的外表面设有至少两处电连接部,至少两处电连接部的朝向不同,且均分别与其朝向的金属壳体10的部分电连接,以降低连接器组件的串扰影响。

60.本实施例中,屏蔽层2a的外表面设有至少两处电连接部,该电连接部即为屏蔽层2a与金属壳体10电连接的部分。朝向不同的电连接部可以连接,也可以间隔。当然,在其他实施例中,屏蔽层2a的外表面还可以通过设置导电件形成电连接部,以实现屏蔽层2a与金属壳体10的电连接。或者,屏蔽层2a的外表面还可以设有多处朝向不同的电连接部,每处电连接部与其朝向的金属壳体10的部分电连接。

61.本技术的导接件20收容于屏蔽腔11,线缆2部分位于屏蔽腔11内,并与导接件20的一端电连接,包裹线缆2的屏蔽层2a的至少两处电连接部的朝向不同,且均分别与其朝向的金属壳体10的部分电连接,也就是说,屏蔽层2a至少两处朝向不同的电连接部均分别与其朝向的屏蔽腔11的周壁电连接,从而信号从屏蔽腔11的周壁回流至线缆2时,位于屏蔽腔11周壁的信号分别传递至与其靠近的屏蔽层2a的电连接部,相比于屏蔽腔11的周壁中仅与屏蔽层2a的一个电连接部电连接,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响(如图6a,图6a是本发明实施例和常规方案的串扰对比示意图),能支持112gbps及更高速率的信号传输。

62.本实施例中,请参阅图6b,屏蔽层2a包括朝向不同并依次连接的第一面21a、第二面21b、第三面21c和第四面21d,可以理解的是,第一面21a、第二面21b、第三面21c和第四面21d围设形成屏蔽层2a的周面,至少两处连接部包括第一电连接部和第二电连接部,第一电连接部从第一面21a延伸至第三面21c,第二电连接部位于第四面21d。屏蔽腔11的周壁包括第一壁111、第二壁112、第三壁113和第四壁114,第一面21a朝向第一壁111并与第一壁111电连接,第二面21b朝向第二壁112并与第二壁112电连接,第三面21c朝向第三壁113并与第三壁113电连接,第四面21d朝向第四壁114并与第四壁114电连接。

63.可以理解的是,第一电连接部和第二电连接部配合分布于屏蔽层2a的整个周面,继而能实现屏蔽层2a的整个周面和屏蔽腔11的周壁均是电连接的,即屏蔽层2a的四面均分别与其对应的屏蔽腔11的四个周壁电连接,从而信号从屏蔽腔11的四个周壁回流至线缆2时,位于屏蔽腔11四个周壁的信号分别传递至与其靠近的屏蔽层2a的四个面,相比于屏蔽腔11的四个周壁中仅一个周壁与屏蔽层2a的一面电连接,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。当然,在其他实施例中,屏蔽层2a的周面还可以是圆形,至少两处电连接部可以围设于其周面形成一个电连接部。或者在其周面的不同方向设置多个朝向不同的电连接部。

64.请参阅图5和图7,图7是图3所示的连接器组件100在a-a方向的剖视图。

65.本实施例中,屏蔽腔11的数量为多个,多个屏蔽腔11形成两排屏蔽腔,两排屏蔽腔包括第一排屏蔽腔11a和第二排屏蔽腔11b。每一导接件20和每一线缆2对应一个屏蔽腔11,也就是说,导接件20和线缆2的数量与屏蔽腔11的数量相同,多个导接件20形成两排导接件,每个导接件20和与其连接的线缆2的部分均独立设于不同的屏蔽腔11内,以对每个导接件20和与其连接的线缆2进行单独屏蔽,有效减小每个导接件20和与其连接的线缆2的串扰影响,进而有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

66.当然,在其他实施例的一种场景中,屏蔽腔的数量为至少两个,至少两个屏蔽腔形成至少两排屏蔽腔,至少两排屏蔽腔包括第一排屏蔽腔和第二排屏蔽腔。在其他实施例的另一种场景中,屏蔽腔的数量还可以为一个或多个,一个或多个屏蔽腔形成一排屏蔽腔。

67.请参阅图4,具体的,金属壳体10包括第一壳体12、第二壳体13和金属片14,金属片14位于第一壳体12和第二壳体13之间,金属片14与第一壳体12形成第一排屏蔽腔11a,金属片14与第二壳体13形成第二排屏蔽腔11b。本实施例中,金属片14包括第一金属片14a和第二金属片14b,第一金属片14a与第一壳体12连接,第二金属片14b设于第一金属片14a背向第一壳体12的一侧与并与第二壳体13连接,第一金属片14a与第一壳体12之间形成第一排屏蔽腔11a,第二金属片14b与第二壳体13之间形成第二排屏蔽腔11b。本实施例中,位于第一排屏蔽腔11a中的第一电连接部和第一壳体12电连接,第二电连接部和第一金属片14a电连接;位于第二排屏蔽腔11b中的第一电连接部和第二壳体13电连接,第二电连接部和第二金属片14b电连接。

68.可以理解的是,本实施例中的金属片为两片,两片金属片分别与第一壳体12和第二壳体13形成第一排屏蔽腔11a和第二排屏蔽腔11b,从而两个金属片(第一金属片14a与第二金属片14b)能够错位排布,以便于两个金属片(第一金属片14a与第二金属片14b)错位设置,进而便于两排导接件错位设置。本实施例中的第一壳体12、第二壳体13、第一金属片14a和第二金属片14b通过连接固定,以便于连接器组件100的组装。

69.当然,在其他实施例的一种场景中,第一壳体、第二壳体、第一金属片和第二金属片可以为一体结构。在其他实施例的另一种场景中,金属片还可以仅为一片,一片金属片分别与第一壳体和第二壳体形成第一排屏蔽腔和第二排屏蔽腔,通过设置第一壳体和第二壳体与金属片连接的位置可以使第一排屏蔽腔和第二排屏蔽腔相对设置或者错位设置。本场景中的第一壳体、第二壳体和金属片可以是一体结构,也可以通过连接固定。在其他实施例的再一种场景中,金属壳体还可以仅包括第一壳体和第二壳体。第一壳体和第二壳体形成一个或多个屏蔽腔。第一电连接部和第一壳体电连接,第二电连接部和第二壳体电连接。本场景中的第一壳体和第二壳体可以是一体结构,也可以通过连接固定,以便于连接器组件组装。

70.请参阅图4和图8,图8是图4所示的连接器组件100的第一壳体12的结构示意图。

71.本实施例中,第一壳体12包括第一本体121、凹槽122、容纳槽123和多个隔墙124,第一本体121包括第一安装面1210,凹槽122和容纳槽123均设于第一安装面1210,且容纳槽123位于凹槽122的两侧的中部并与凹槽122连通。多个隔墙124间隔设于凹槽122内,以形成多个第一屏蔽槽125,第一金属片14a盖于第一屏蔽槽125的槽口,以形成第一排屏蔽腔11a(图5)。也就是说,第一排屏蔽腔11a的腔壁分别由第一金属片14a、隔墙124和凹槽122的槽壁连接形成。

72.第二壳体13盖于第一壳体12上,第二壳体13的两侧固定连接于容纳槽123内。也就是说,容纳槽123用于收容并连接第二壳体13。容纳槽123位于凹槽122的两侧的中部以便于部分第一屏蔽槽125露出第二壳体13,可以理解的是,第二壳体13不覆盖部分第一屏蔽槽125,以便于导接件20通过该部分第一屏蔽槽125露出金属壳体10,与外部相关器件电连接。当然,在其他实施例中,第二壳体还可以包括容纳槽,第一壳体可以盖于第二壳体上,并固定连接于第二壳体的收容槽内。

73.第一壳体12还包括第一出线槽126,第一出线槽126贯穿第一壳体12与第一屏蔽槽125相对的侧壁,第一出线槽126与凹槽122连通,并与第一屏蔽槽125一一对应,位于第一排屏蔽腔11a的线缆2背向第一屏蔽槽125的一端通过第一出线槽126伸出第一壳体12。第一壳体12与第一屏蔽槽125相对的侧壁上设有固定槽1261,用于与第二壳体13固定。

74.第一壳体12可以通过压铸或金属注射成型等工艺一体成型。也就是说,第一本体121和多个隔墙124为一体结构,保证了第一本体121和隔墙124之间的连接结构。当然,隔墙124也可以通过焊接等其他连接方式固定在第一本体121上。

75.第一屏蔽槽125包括第一部分1251和与第一部分1251连通的第二部分1252,第一部分1251露出第二壳体13,第一部分1251的槽底壁在远离第二部分1252的方向逐渐靠近第一安装面1210,第二部分1252的槽底壁即为凹槽122的槽底壁,也就是说,第一部分1251的槽底壁相对第二部分1252的槽底壁倾斜,以与导接件20和线缆2的形状配合。当然,在其他实施例中,第一部分1251还可以与第二部分1252位于同一水平面。

76.本实施例中,容纳槽123的槽底壁与位于第二部分1252的隔墙124位于同一水平面,容纳槽123内设有限位缺口1231,隔墙124背向凹槽122的槽底壁的表面设有固定柱1241,第一金属片14a盖于第二部分1252的槽口,第一金属片14a通过固定柱1241限位,且第一金属片14a的两侧限位于与其对应的容纳槽123的限位缺口1231中。当然,在其他实施例中,第一金属片14a还可以覆盖第一屏蔽槽125的整个槽口。

77.连接器组件100还包括限位块127,限位块127与第一屏蔽槽125的数量相适应,每一限位块127设于与其对应的第一屏蔽槽125内,并位于第一部分1251远离第二部分1252的端部,位于第一排屏蔽腔11a的导接件20远离线缆2的端部设于限位块127上。具体的,限位块127由绝缘材料制成,导接件20远离线缆2的端部可以部分嵌设于限位块127背向第一屏蔽槽125的表面,也可以设于限位块127背向第一屏蔽槽125的表面。限位块127一方面限位导接件20,避免导接件20在使用过程中变形,另一方面还能防止导接件20与第一屏蔽槽125的槽壁电连接,提高连接器组件100的使用寿命和提高连接器组件100的安全性能。

78.请参阅图3和图9,图9是图4所示的连接器组件100的部分结构示意图。

79.第一金属片14a包括限位结构141、通孔142和导接部143,限位结构141与限位缺口1231一一对应,通孔142与固定柱1241一一对应。限位结构141位于第一金属片14a的相对两侧,通孔142贯穿第一金属片14a的两个相对的表面,限位结构141用于与其对应的限位缺口1231配合且压持于第二壳体13和容纳槽123之间,固定柱1241贯穿于与其对应的通孔142,以实现第一金属片14a的定位和固定。导接部143设于第一金属片14a朝向第一屏蔽槽125的表面,用于与线缆2的屏蔽层2a电连接。本实施例中,导接部143为弹片,由于弹片具有弹性,不仅能实现第一金属片14a与线缆2的电连接,还能将线缆2抵持于第一屏蔽槽125的槽壁上,保证线缆2的屏蔽层2a与第一屏蔽槽125的槽壁之间的良好电连接,有效降低连接器组

件100的串扰。当然,在其他实施例中,第一金属片14a还可以通过螺接等方式与第一壳体12连接。或者,导接部143还可以是凸包,凸包抵持于第二电连接部上。

80.本实施例中,第一金属片14a为一体成型的一体结构,以保证第一金属片14a的连接强度。当然,导接部143也可以通过粘接、卡接或焊接的方式固定于第一金属片14a的表面。在其他实施例的一种场景中,第一金属片仅包括限位结构和通孔,第一金属片与线缆的屏蔽层之间可以通过焊接等方式电连接。在其他实施例的又一种场景中,还可以在第一金属片和线缆的屏蔽层之间填充导电材料以实现第一金属片和线缆的屏蔽层之间的电连接。

81.请参阅图9和图10,图10是图4所示的连接器组件100的部分结构示意图。

82.导接件20包括相互连接的接触部21和连接部22,连接部22与线缆2电连接,位于第一排屏蔽腔11a的接触部21位于第一屏蔽槽125的第一部分1251内,接触部21的端部嵌设于限位块127的表面,以限位接触部21。接触部21露出第二壳体13背向第一壳体12的表面。也就是说,接触部21露出第二壳体13,以便于接触部21与外部相关器件电连接。连接部22和部分线缆2位于第二部分1252内,即,导接件20的连接部22至与其连接的部分线缆2均位于屏蔽腔11中,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

83.本实施例中,每个导接件20包括两个导接端子20a,相应的,每个线缆2包括两个信号线路,两个导接端子20a分别与其对应的信号线路电连接。两个导接端子20a分别间隔嵌设于限位块127,有效防止两个导接端子20a在使用过程中发生电连接。当然,在其他实施例中,每个导接件20还可以包括两个以上导接端子,除传送信号的导接端子还可以包括用于接地的导接端子,用于接地的导电端子与第一壳体电连接能进一步减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

84.连接器组件100还包括绝缘体30,绝缘体30包覆导接件20的连接部22靠近接触部21的位置。具体的,每一导接件20的连接部22靠近接触部21的位置均设有绝缘体30,通过绝缘体30包覆导接件20,以固定导接件20的两个导接端子20a,同时,绝缘体30还能隔离导接件20与第一屏蔽槽125,或隔离导接件20与第二排屏蔽腔11b的腔壁,防止导接件20与第一屏蔽槽125的槽壁或第二排屏蔽腔11b的腔壁之间电连接。

85.绝缘体30还可以设有定位钉31,例如,位于第一排屏蔽腔11a的绝缘体30朝向第一金属片14a的表面上设有定位钉31,该定位钉31可以贯穿限位第一金属片14a。位于第二排屏蔽腔11b的绝缘体30朝向第二金属片14b的表面上设有定位钉31,该定位钉31可以贯穿限位于第二金属片14b。

86.请参阅图5和图8,位于第一排屏蔽腔11a的线缆2远离导接件20的一端通过第一出线槽126伸出第一壳体12。线缆2位于屏蔽腔11的部分嵌设于第一屏蔽槽125内,以使屏蔽层2a朝向第一屏蔽槽125的槽壁的第一电连接部与槽壁贴接,导接部143抵持于屏蔽层2a背向第一屏蔽槽125的第二电连接部。

87.可以理解的是,屏蔽层2a的周面均与其朝向的屏蔽腔11的周壁电连接,从而信号从屏蔽腔11的周壁回流至线缆2时,位于屏蔽腔11周壁的信号分别传递至与其靠近的屏蔽层2a的第一电连接部和第二电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

88.本实施例中,屏蔽层2a朝向槽壁的第一电连接部的形状与槽壁的形状相同,从而使得屏蔽层2a朝向第一屏蔽槽125的槽壁的第一电连接部与第一屏蔽槽125的槽壁之间紧

密贴合,从而实现屏蔽层2a位于三个面的第一电连接部和第一屏蔽槽125的槽壁之间的良好电连接,有效降低连接器组件100的串扰。当然,在其他实施例中,线缆位于屏蔽腔的部分设于第一屏蔽槽内,但屏蔽层和第一屏蔽槽的槽壁之间和屏蔽层和第一金属片之间填充导电材料以实现屏蔽腔和屏蔽层之间的电连接。

89.请参阅图10和图11,图11是图4所示的连接器组件100的分解结构示意图。

90.连接器组件100还包括固定件40,固定件40包覆连接部22和线缆2的连接处并固定设于同一排屏蔽腔11中的线缆2。具体的,固定件40有两个,一个固定件40包覆位于第一排屏蔽腔11a中的连接部22和线缆2的连接处并固定位于第一排屏蔽腔11a中的所有线缆2,一个固定件40包覆位于第二排屏蔽腔11b中的连接部22和线缆2的连接处并固定位于第二排屏蔽腔11b中的所有线缆2,固定件40既能保护导接件20和线缆2之间的焊点,还能使位于同一排的多个导接件20和多个线缆2通过固定件40固定形成一个传输板,以便于快速对连接器组件100进行组装,有效提高连接器组件100的生产效率,降低连接器组件100的生产成本。

91.请参阅图4、图11和图12,图12是图11所示的连接器组件100的第二金属片14b的结构示意图。

92.第二金属片14b包括平直段144和与平直段144连接的弯折段145,弯折段145朝向第一金属片14a的表面设有支撑垫146,支撑垫146朝向第一金属片14a的表面与平直段144朝向第一金属片14a的表面平齐,以便于第二金属片14b设于第一金属片14a上,具体的,支撑垫146和平直段144朝向第一金属片14a的表面设有定位槽1461,贯穿第一金属片14a的通孔142的固定柱1241收容于与其对应的定位槽1461中,从而将第二金属片14b限位在第一金属片14a上。本实施例中,支撑垫146一方面用于实现对弯折段145的支撑,另一方面增大了第二金属片14b与第一金属片14a连接的面积,便于第二金属片14b更加稳定的限位在第一金属片14a上。

93.第二金属片14b的弯折段145背向支撑垫146的表面设有限位块147,且限位块147位于弯折段145远离平直段144的端部。位于第二排屏蔽腔11b的导接件20的接触部21位于弯折段145背向支撑垫146的一侧,导接件20的连接部22和与连接部22连接的部分线缆2位于平直段144背向第一金属片14a的一侧,接触部21远离连接部22的端部设于限位块147上。具体的,限位块147由绝缘材料形成,接触部21远离连接部22的端部可以部分嵌设于限位块147背向第一屏蔽槽125的表面,也可以设于限位块147背向第二金属片14b的表面。限位块147一方面限位导接件20,避免接触部21在使用过程中变形,另一方面还能防止接触部21与第二金属片14b电连接,提高连接器组件100的使用寿命和提高连接器组件100的安全性能。

94.第二金属片14b还包括通孔148、导接部149和卡槽140,通孔148和导接部149间隔设于平直段144,导接部149背向第一金属片14a的表面设置。卡槽140设于弯折段145,用于与第二壳体13配合连接。设于第二排屏蔽腔11b中绝缘体30的定位钉31收容于通孔148内以定位传输板。导接部149用于与线缆2的屏蔽层2a电连接。导接部19可以是弹片,由于弹片具有弹性,不仅能实现第二金属片14b与线缆2的电连接,还能将线缆2抵持于第二壳体13上,保证线缆2的屏蔽层2a与第二壳体13之间的良好电连接,有效降低连接器组件100的串扰。本实施例中,第二金属片14b为一体成型的一体结构,以保证第二金属片14b的连接强度。当然,导接部149也可以通过粘接、卡接或焊接的方式固定于第二金属片14b的表面。或者,导

接部149还可以是凸包,凸包抵持于第二电连接部上。

95.请参阅图11和图13,图13是图11所示的连接器组件100的第二壳体13的结构示意图。

96.第二壳体13包括第二本体131和多个隔板132,第二本体131包括第二安装面1310,第二安装面1310朝向第一壳体12,多个隔板132间隔设于第二安装面1310,也就是说,多个隔板132间隔设于第二壳体13朝向第一壳体12的表面,与第二安装面1310(第二壳体13朝向第一壳体12的表面)形成多个第二屏蔽槽133,第二金属片14b盖于第二屏蔽槽133的槽口,也就是说,第二壳体13设于第二金属片14b背向第一金属片14a的一侧,以形成第二排屏蔽腔11b。

97.第二壳体13还包括多个隔柱134,多个隔柱134间隔设于第二安装面1310与第二屏蔽槽133相对的边缘,多个隔柱134与第二安装面1310形成多个第二出线槽135,第二出线槽135与第二屏蔽槽133一一对应,位于第二排屏蔽腔11b的线缆2背向第二屏蔽槽133的一端通过第二出线槽135伸出第二壳体13。隔柱134上设有固定凸起1341,固定设于与其对应的第一壳体12的固定槽1261内,以与第一壳体12固定。本实施例中,第二出线槽135和第一出线槽126连通,当然,在其他实施例中,第一出线槽126和第二出线槽135还可以不连通。

98.第二壳体13可以通过压铸或金属注射成型等工艺一体成型。也就是说,第二本体131、多个隔板132和多个隔柱134为一体结构,保证了第二本体131和隔板132之间的连接结构。当然,隔板132和隔柱134也可以通过焊接等其他连接方式固定在第二本体131上。

99.第二屏蔽槽133包括第三部分1331和与第三部分1331连通的第四部分1332,位于第二排屏蔽腔11b的导接件20的接触部21位于第三部分1331,导接件20的连接部22和与连接部22连接的部分线缆2位于第四部分1332。第三部分1331设有开口1333,以使导接件20的接触部21通过该开口1333露出第二壳体13,位于第三部分1331的隔板132朝向第一壳体12的表面在远离第四部分1332的方向上逐渐远离第一壳体12,也就是说,位于第三部分1331的隔板132朝向第一壳体12的表面为斜面,位于第四部分1332的隔板132朝向第一壳体12的表面为平面,从而第三部分1331与第二金属片14b的弯折段145对应连接,第四部分1332与第二金属片14b的平直段144对应连接。

100.本实施例中,隔板132朝向第二金属片14b的表面设有固定柱1321和凸条1322,凸条1322位于第三部分1331,固定柱1321位于第四部分1332,凸条1322卡持于与其对应的卡槽140(图12)中,固定柱1321与第二金属片14b配合,以使第二壳体13与第二金属片14b固定连接。在其他实施例中的一种场景中,第二金属片14b还可以通过螺接等方式与第二壳体13连接。

101.位于第二排屏蔽腔11b的线缆2位于屏蔽腔11的部分嵌设于第二屏蔽槽133内,以使屏蔽层2a朝向第二屏蔽槽133的槽壁的第一电连接部与槽壁贴接,第二金属片14b的导接部149抵持于屏蔽层2a背向第二屏蔽槽133的第二电连接部。也就是说,屏蔽层2a的第一电连接部和第二电连接部均与其朝向的屏蔽腔11的周壁电连接,从而信号从屏蔽腔11的周壁回流至线缆2时,位于屏蔽腔11周壁的信号分别传递至与其靠近的屏蔽层2a的第一电连接部和第二电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

102.本实施例中,屏蔽层2a朝向第二屏蔽槽133的槽壁的第一电连接部的形状与第二

屏蔽槽133的槽壁的形状相同,从而使得屏蔽层2a朝向第二屏蔽槽133的槽壁的第一电连接部与第二屏蔽槽133的槽壁之间紧密贴合,从而实现屏蔽层2a位于三个面的第一连接部和第二屏蔽槽133的槽壁之间的良好电连接,有效降低连接器组件100的串扰。当然,在其他实施例中,线缆位于屏蔽腔的部分设于第二屏蔽槽内,但屏蔽层和第二蔽槽的槽壁之间和屏蔽层和第二金属片之间填充导电材料以实现屏蔽腔和屏蔽层之间的电连接。

103.请参阅图14和图15,图14是本实施例提供的连接器组件100的第二实施例的结构示意图。图15是图14所示的连接器组件100在b-b方向的剖面结构示意图。

104.本实施例和第一实施例大致相同,不同的是,本实施例中的金属壳体10包括第一壳体12和第二壳体13,第二壳体13盖合于第一壳体12,形成屏蔽腔11。本实施例中的第一壳体12与第一实施例中的第一壳体12结构相同。第二壳体13为板体,第二壳体13盖于第一壳体12上,并盖于第一屏蔽槽125(图8)的槽口,以形成多个屏蔽腔11。本实施例中,屏蔽腔11仅为一排,多个屏蔽腔11的腔壁分别由第二壳体13、隔墙124和凹槽122的槽壁连接形成。

105.第二壳体13盖于第一壳体12上,第二壳体13的两侧固定连接于容纳槽123内。也就是说,容纳槽123用于收容并连接第二壳体13。第二壳体13不覆盖部分第一屏蔽槽125,以便于导接件20通过该部分第一屏蔽槽125露出金属壳体10,与外部相关器件电连接。

106.线缆2远离导接件20的一端通过第一出线槽伸出第一壳体12。线缆2位于屏蔽腔11的部分嵌设于第一屏蔽槽125内,以使屏蔽层2a朝向第一屏蔽槽125的槽壁的第一电连接部与槽壁贴接,第二壳体13朝向第一壳体12的表面可以设置导接部136抵持于屏蔽层2a背向第一屏蔽槽125的第二电连接部,导接部136可以是弹片,也可以是凸包等凸起结构。也就是说,屏蔽层2a的第一电连接部和第二电连接部均与其朝向的屏蔽腔11的周壁电连接,从而信号从屏蔽腔11的周壁回流至线缆2时,位于屏蔽腔11的周壁的信号分别传递至与其靠近的屏蔽层2a的第一电连接部和第二电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

107.本实施例中,屏蔽层2a朝向槽壁的第一电连接部的形状与槽壁的形状相同,从而使得屏蔽层2a朝向第一屏蔽槽125的槽壁的第一电连接部与第一屏蔽槽125的槽壁之间紧密贴合,从而实现屏蔽层2a位于三个面的第一电连接部和第一屏蔽槽125的槽壁之间的良好电连接,有效降低连接器组件100的串扰。当然,在其他实施例中,线缆位于屏蔽腔的部分设于第一屏蔽槽内,但屏蔽层和第一屏蔽槽的槽壁之间和屏蔽层和第二壳体之间填充导电材料以实现屏蔽腔和屏蔽层之间的电连接。

108.请参与图16,图16是本技术提供的一种连接器组件100的制造方法的流程示意图。该制造方法用于制造上述的连接器组件100,连接器组件100的制造方法包括如下的s110~s120。

109.s110:电连接导接件20和线缆2,形成传输件50,其中,屏蔽层2a包覆线缆2,屏蔽层2a的外表面设有至少两处电连接部,至少两处电连接部的朝向不同。

110.具体的,请参阅图17,首先,提供多个导接端子20a,每两个导接端子20a形成一个导接件20,导接件20包括相互连接的接触部21和连接部22,然后对导接件20进行冲压,以使接触部21相对连接部22弯折。接着,如图18,对每一导接间进行注塑,以在导接件20的连接部22靠近接触部21的位置形成包覆导接件20的绝缘体30,绝缘体30的材料例如可以是液晶聚合物(liquid crystal polymer,lcp)等流动性较好的塑胶。两个导接端子20a通过绝缘

体30间隔固定。

111.然后,如图19,提供多个线缆2,屏蔽层2a包覆线缆2,屏蔽层2a包括朝向不同并依次连接的第一面、第二面、第三面和第四面。可以理解的是,第一面、第二面、第三面和第四面围设形成屏蔽层2a的周面。至少两处连接部包括第一电连接部和第二电连接部,第一电连接部从第一面延伸至第三面,第二电连接部位于第四面。将每一线缆2与其对应的导接件20电连接,具体的,将导接件20的连接部22与线缆2的信号线路电连接形成传输件50。

112.最后,如图20-图21,将多个传输件50成排设置,通过低压注塑形成包覆导接件20与线缆2连接处的固定件40,以使多个传输件50形成一个模块化的传输板60。固定件40一般采用聚丙烯和聚乙烯等低压胶,用以保护导接件20和线缆2之间的连接处,及固定多个传输件50。

113.本实施例中,形成有两排传输板60。为了便于区分,两个传输板60分别为第一传输板60a和第二传输板60b。当然,在其他实施例中,还可以形成一排或多排传输板。或者,多个传输件50可以独立存在,即多个传输件50可以不通过注塑形成传输板。

114.s120:提供金属壳体10,将传输件50安装于金属壳体10的屏蔽腔内,且至少两处电连接部均分别与其朝向的金属壳体10的部分电连接。

115.具体的,请参阅图8和图13,提供金属壳体10具体包括,首先,形成第一壳体12、第二壳体13,本实施例中,第一壳体12和第二壳体13均通过压铸或金属注射成型等工艺一体成型。以保证第一壳体12和第二壳体13的连接强度。当然,在其他实施例中,第一壳体12和第二壳体13还可以通过其他工艺组装形成。

116.如图8,第一壳体12包括第一本体121、凹槽122、容纳槽123、多个隔墙124和第一出线槽126,第一本体121包括第一安装面1210,凹槽122和容纳槽123均设于第一安装面1210,且容纳槽123位于凹槽122的两侧并与凹槽122连通。多个隔墙124间隔设于凹槽122内,以形成多个第一屏蔽槽125,第一出线槽126贯穿第一壳体12与第一屏蔽槽125相对的侧壁,第一出线槽126与凹槽122连通,并与第一屏蔽槽125一一对应。

117.第一屏蔽槽125包括第一部分1251和与第一部分1251连通的第二部分1252,第一部分1251的槽底壁在远离第二部分1252的方向逐渐靠近第一安装面1210,第二部分1252的槽底壁即为凹槽122的槽底壁,也就是说,第一部分1251的槽底壁相对第二部分1252的槽底壁倾斜,以与导接件20和线缆2的形状配合。

118.本实施例中,容纳槽123的槽底壁与位于第二部分1252的隔墙124位于同一水平面,容纳槽123内设有限位缺口1231,隔墙124背向凹槽122的槽底壁的表面设有固定柱1241。每一第一屏蔽槽125的第一部分1251远离第二部分1252的端部设于限位块147,限位块147由绝缘材料制成。

119.如图13,第二壳体13包括第二本体131、多个隔板132和多个隔柱134,第二本体131包括第二安装面1310,第二安装面1310朝向第一壳体12,多个隔板132间隔设于第二安装面1310,也就是说,多个隔板132间隔设于第二壳体13朝向第一壳体12的表面,与第二安装面1310形成多个第二屏蔽槽133,多个隔柱134间隔设于第二安装面1310与第二屏蔽槽133相对的边缘,多个隔柱134与第二安装面1310形成多个第二出线槽135,第二出线槽135与第二屏蔽槽133一一对应。

120.第二屏蔽槽133包括第三部分1331和与第三部分1331连通的第四部分1332,第三

部分1331设有开口1333,位于第三部分1331的隔板132朝向第一壳体12的表面在远离第四部分1332的方向上逐渐远离第一壳体12,也就是说,位于第三部分1331的隔板132朝向第一壳体12的表面为斜面,位于第四部分1332的隔板132朝向第一壳体12的表面为平面。本实施例中,隔板132朝向第二金属片14b的表面设有固定柱1321和凸条1322,凸条1322位于第三部分1331,固定柱1321位于第四部分1332。

121.其次,请参阅图12和图22,提供金属片14,金属片14包括第一金属片14a和第二金属片14b,本实施例中,第一金属片14a、第二金属片14b、第一壳体12和第二壳体13共同构成金属壳体。第一金属片14a包括限位结构141、通孔142和导接部143,第二金属片14b包括平直段144和与平直段144连接的弯折段145,弯折段145背向平直段144的表面设有支撑垫146,支撑垫146用于实现对弯折段145的支撑,支撑垫146背向弯折段145的表面与平直段144背向弯折段145的表面平齐,以便于第二金属片14b设于第一金属片14a上。本实施例中,导接部143为弹片。当然,导接部还可以是凸包等凸起结构。

122.具体的,支撑垫146和平直段144朝向第一金属片14a的表面设有定位槽。第二金属片14b的弯折段145背向支撑垫146的表面设有限位块147,限位块147由绝缘材料制成,且限位块147位于弯折段145远离平直段144的端部。第二金属片14b还包括通孔148、导接部149和卡槽140,通孔148和导接部149间隔设于平直段144,卡槽140设于弯折段145,用于与第二壳体13配合连接。本实施例中,导接部149为弹片。当然,导接部还可以是凸包等凸起结构。

123.在将传输件50安装于金属壳体的屏蔽腔内,具体包括,如图22和图23,首先,将第一金属片14a安装于第一传输板60a,及将第二金属片14b安装于第二传输板60b。具体的,在第一传输板60a的接触部21的弯折方向所在的表面设置第一金属片14a,第一金属片14a与第一传输板60a卡接,第一金属片14a覆盖导接件20的连接部22和部分线缆2,且第一金属片14a的导接部143与线缆2外表面的屏蔽层2a抵持电连接。

124.及在背向第二传输板60b的接触部21的弯折的方向的表面设置第二金属片14b,第二金属片14b与第二传输板60b卡接,第二金属片14b覆盖导接件20和部分线缆2,且第二金属片14b的导接部149与线缆2外表面的屏蔽层2a抵持电连接,第二传输板60b的导接件20的接触部21远离连接部22的端部设于限位块147上。接触部21远离连接部22的端部可以部分嵌设于限位块147背向第一屏蔽槽125的表面,也可以设于限位块147背向第二金属片14b的表面。限位块147一方面限位导接件20,避免接触部21在使用过程中变形,另一方面还能防止接触部21与第二金属片14b电连接,提高连接器组件的使用寿命和提高连接器组件的安全性能。

125.在其他实施例中的一种场景中,第一金属片和第二金属片还可以分别通过螺接等方式与第一传输板和第二传输板的线缆的屏蔽层电连接。在其他实施例中的另一种场景中,第一金属片、第二金属片分别与线缆的屏蔽层之间还可以通过焊接电连接,或者还可以在第一金属片和屏蔽层之间填充导电材料以实现第一金属片和与其对应的屏蔽层之间的电连接。及在第二金属片和屏蔽层之间填充导电材料以实现第二金属片和与其对应的屏蔽层之间的电连接。

126.然后,如图8和图24,将安装有第一金属片14a的第一传输板60a安装于第一壳体12。具体的,第一传输板60a背向第一金属片14a的一侧朝向第一壳体12安装于第一壳体12的凹槽122内,第一传输板60a的导接件20和部分线缆2设于第一屏蔽槽125中,导接件20的

接触部21位于第一部分1251,且其远离连接部22的端部设于限位块147上,导接件20的连接部22和部分线缆2位于第二部分1252。线缆2远离导接件20的一端通过第一出线槽126伸出第一壳体12。

127.本实施例中,接触部21远离连接部22的端部可以部分嵌设于限位块147背向第一屏蔽槽125的表面,也可以设于限位块147背向第一屏蔽槽125的表面。限位块147一方面限位导接件20,避免导接件20在使用过程中变形,另一方面还能防止导接件20与第一屏蔽槽125的槽壁电连接,提高连接器组件的使用寿命和提高连接器组件的安全性能。

128.第一金属片14a盖于第一壳体12的多个第一屏蔽槽125的第二部分1252的槽口,第一金属片14a的两侧限位于与其对应的容纳槽123的限位缺口1231中,隔墙124上的固定柱1241贯穿第一金属片14a的通孔142,以限位第一金属片14a。第一金属片14a与第二屏蔽槽133形成多个屏蔽腔,第一传输板60a的传输件50位于金属壳体的屏蔽腔内,且第一传输板60a的线缆2的屏蔽层2a的第一电连接部和第一壳体12电连接,第二电连接部和第一金属片14a电连接。

129.可以理解的是,线缆2位于屏蔽腔的部分嵌设于第一屏蔽槽125内,以使屏蔽层2a朝向第一屏蔽槽125的槽壁的第一电连接部与槽壁贴接,第一金属片14a的导接部143抵持于屏蔽层2a背向第一屏蔽槽125的第二电连接部。从而信号从屏蔽腔的周壁回流至线缆2时,位于屏蔽腔的周壁的信号分别传递至与其靠近的屏蔽层2a的第一电连接部和第二电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件的串扰影响,能支持112gbps及更高速率的信号传输。

130.接着,如图4和图24,将安装有第二金属片14b的第二传输板60b安装于第一金属片14a背向第一壳体12的一侧。具体的,第二金属片14b背向第二传输板60b的表面设于第一金属片14a上,贯穿第一金属片14a的固定柱1241收容于与其对应的定位槽1461中,从而将第二金属片14b限位在第一金属片14a上。

131.最后,请参阅图13和图24,将第二壳体13的第二安装面1310朝向第一壳体12安装于第一壳体12上,形成连接器组件100(图3)。具体的,第二壳体13的第二屏蔽槽133一一包覆于与其对应的第二传输板60b的导接件20和部分线缆2,并抵持于第二金属片14b,与第二金属片14b围设形成多个屏蔽腔,线缆2远离导接件20的一端通过第二出线槽135伸出第二壳体13。

132.具体的,第二壳体13盖于第一壳体12上,第二壳体13的两侧固定连接于容纳槽123内。第二壳体13可以通过卡接或螺接等方式固定连接第一壳体12。部分第一屏蔽槽125露出第二壳体13,可以理解的是,第二壳体13不覆盖部分第一屏蔽槽125,以便于位于第一传输板60a上的导接件20通过该部分第一屏蔽槽125露出金属壳体10,以便于与外部相关器件电连接。

133.第二壳体13上的凸条1322卡持于第二金属片14b与其对应的卡槽140内,第二壳体13的固定柱1321贯穿第二金属片14b的通孔148,以定位第二壳体13和第二金属片14b,及固定第二金属片14b和第二壳体13。导接件20的接触部21通过第二壳体13的开口1333露出第二壳体13,第二金属片14b的平直段144覆盖第二屏蔽槽133的开口1333,第二传输板60b的传输件50位于金属壳体10的屏蔽腔内,且屏蔽层2a的第一电连接部和第二壳体13电连接,第二电连接部和第二金属片14b电连接。

134.可以理解的是,第二传输板60b的线缆2位于屏蔽腔的部分嵌设于第二屏蔽槽133内,以使屏蔽层2a朝向第二屏蔽槽133的槽壁的第一电连接部与槽壁贴接,第二金属片14b的导接部149抵持于屏蔽层2a背向第二屏蔽槽133的第二电连接部。从而信号从屏蔽腔的周壁回流至线缆2时,位于屏蔽腔的周壁的信号分别传递至与其靠近的屏蔽层2a的第一电连接部和第二电连接部上,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

135.本实施例通过先将第一金属片14a安装于第一传输板60a,及将第二金属片14b安装于第二传输板60b之后再将第一金属片14a和第二传输板60b一起安装于第一壳体12,及第二金属片14b和第二传输板60b一起安装于第一壳体12,也就是说,本实施例通过将连接器组件100的不同元件模块化后再进行组装,能够有效提高连接器组件100的组装效率,提高连接器组件100的生产效率,降低生产成本。

136.当然,在其他实施例的一种场景中,第一金属片不预先装于第一传输板,第二金属片不预先装于第二传输板,先将第一传输板装于第一壳体,接着在第一传输板背向第一壳体的一侧设置第一金属片,接着在第一金属片背向第一传输板的表面设置第二金属片,然后在第二金属片背向第一金属片的表面设置第二传输板,最后将第二壳体安装于第一壳体上。

137.在其他实施例的又一种场景中,提供金属壳体包括形成第一壳体和第二壳体,提供金属片,将金属片安装于第一传输板,将安装有金属片的第一传输板朝向第一壳体安装,将第二传输板安装于金属片背向第一传输板的一侧,然后将第二壳体安装于第一壳体上,以使第一传输板的传输件设于第一壳体和金属片形成的屏蔽腔中,及使第二传输板的传输件设于第二壳体和金属片形成的屏蔽腔中。

138.在其他实施例的再一种场景中,提供金属壳体包括形成第一壳体和第二壳体,将传输件或传输板设于第一壳体上,第二壳体盖合于第一壳体上,以使传输件安装于由第一壳体和第二壳体组成的屏蔽腔内,第一电连接部和第一壳体电连接,第二电连接部和第二壳体电连接。可以理解的,一个传输件对一个独立的屏蔽腔,传输件和屏蔽腔的数量相适应。

139.本技术通过先形成传输件50,再将传输件50安装于金属壳体10的屏蔽腔内,且至少两处电连接部均分别与其朝向的金属壳体10的部分电连接。也就是说,屏蔽层2a至少两处朝向不同的电连接部均分别与其朝向的屏蔽腔的周壁电连接,从而信号从屏蔽腔的周壁回流至线缆2时,位于屏蔽腔周壁的信号分别传递至与其靠近的屏蔽层2a的电连接部,相比于屏蔽腔的周壁仅与屏蔽层2a的一个电连接部电连接,信号的回流路径更短,回路电感小,有效减小连接器组件100的串扰影响,能支持112gbps及更高速率的信号传输。

140.以上,仅为本技术的部分实施例和实施方式,本技术的保护范围不局限于此,任何熟知本领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1