一种高安全性石墨硅碳复合材料及其制备方法与流程

1.本发明属于锂离子电池材料制备领域,具体的说是一种高安全性石墨硅碳复合材料及其制备方法。

背景技术:

2.随着市场对高比能量密度锂离子电池需求的增加,要求锂离子电池具有高的能量密度和安全性能,而负极又是影响其锂离子电池能量密度和安全性能的关键材料,目前市场化的负极材料主要以高容量石墨材料为主,虽然在循环性能、价格及其材料来源等方面存在优势,但是其存在比容量偏低、安全性能差等隐患,而硅碳复合负极材料虽然具有较高的比容量,但是价格偏高、循环性能差等缺陷,因此,为开发出市场化高的负极材料,对石墨进行改性以提高其负极材料的比容量和安全性能成为一种亟待解决的办法。目前提高其石墨材料的比容量和安全性能主要通过在材料表面包覆层间距大的硬碳、软碳、二氧化钛及其陶瓷锂盐等材料,提高其材料的层间距并提高其材料的快充性能,或掺杂纳米硅或硅化合物提高其材料的比容量。比如专利(cn 102683658 a)公开了一种锂离子电池用石墨/lialo2/石墨烯复合材料及其制备方法,其主要通过液相法和气相沉积法在石墨表面包覆偏铝酸锂和石墨烯,提高其充放电过程中锂离子的传输速率和电子传输速率提高其材料的倍率和安全性能。专利(申请号:201610857117.0)公开了一种锂离子电池用石墨负极材料及其制备方法,其材料是由石墨40-50份、铝基合金8-15份、树脂热解碳8-12份、碳化硅1-3份、对苯二甲酸镁1-3份,所制备出的锂离子电池除具备优异的循环性能外、材料的倍率性能和安全性能也得到了明显提高。但是上述方法制备出的石墨表面包覆的铝基合金、硬碳及其偏铝酸锂等材料,虽然在材料的安全性方面有所改善,但是包覆层是通过物理吸附作用在内核表面,其结合力差,在多次循环过程中材料容易分离,且散热性能差,造成其材料的局部热失控,影响其材料的安全性能。

技术实现要素:

3.为提高其材料的比容量和安全性能,本发明通过化学法在石墨/纳米硅材料表面包覆陶瓷材料提高其材料的比容量和安全性能。

4.一种高安全性石墨硅碳复合材料,其复合材料呈现核壳结构,内核为石墨、纳米硅组成的复合体,外壳是由陶瓷材料及其碳层组成的复合材料,外壳中陶瓷材料及其碳层占外壳复合材料的质量比为(90~99)%;

5.其厚度比,内核∶外壳=(80~99)∶(1~20);

6.一种高安全性石墨硅碳复合材料的制备方法,其制备过程为:

7.1)石墨/纳米硅前驱体复合材料a的制备:

8.将石墨、纳米硅添加到浓度为(1~5)%的硝酸和双氧水的混合液中(体积比1∶10),并在温度为(100~200)℃反应(1~12)h,之后过滤、真空干燥、粉碎,之后转移到管式炉中,并通入氧气,并在温度为(200~500)℃进行氧化(1~6)h,得到石墨/纳米硅前驱体复

合材料a;

9.其中,质量比,石墨∶纳米硅∶混合液=100∶(1~10)∶(500~1000);

10.2)包覆液的制备:

11.之后将碱性陶瓷盐、添加剂、分散剂添加到有机碱搅拌均匀后,得到包覆液;

12.其中,质量比,碱性陶瓷盐∶添加剂∶分散剂∶有机碱=100∶(1~5)∶(1~5)∶(500~1000);

13.3)石墨硅碳复合材料:

14.之后将复合材料a添加到包覆液b中搅拌均匀后,通过喷雾干燥,粉碎后转移到管式炉中,在惰性气氛下,升温到(700~1000)℃并保温(1~12)h,之后自然降温到室温,并经过粉碎、分级、除磁处理得到石墨硅碳复合材料。

15.其中:质量比,复合材料a∶碱性陶瓷盐=100∶(1~10);

16.所述步骤(2)中碱性陶瓷盐为铝盐、镁盐、钡盐中的一种,其中铝盐为氯化铝、醋酸铝、硝酸铝、硫酸铝,镁盐为氯化镁、硝酸镁、硫酸镁、氮化镁;钡盐为氯化钡、硝酸钡、硫酸钡、碳酸钡;

17.所述步骤(2)添加剂为为氟化钠、氟化铵、氟化钾、氟化铝中的一种;

18.所述步骤(2)有机碱为甲胺、乙胺、乙醇胺、乙二胺、二甲胺、丙胺、异丙胺、1,3-丙二胺,三乙醇胺、辛胺、苯胺、汴胺、环己胺、吡啶、六亚甲基四胺、二苯胺、联苯胺中的一种;

19.所述步骤(2)分散剂二丁基胺或三乙醇胺。

20.有益效果:

21.通过化学氧化法和气体氧化法,在石墨和纳米硅表面接枝羟基、羧基,之后与碱性陶瓷盐通过酸碱反应,干燥得到表面包覆有陶瓷类材料的石墨/纳米硅材料,之后通过高温碳化,得到内核为石墨/纳米硅,外壳为氧化铝、氧化镁、氧化钡陶瓷材料的石墨硅碳复合材料。其制备出的材料一方面利用外壳陶瓷材料在电池出现热失控状态时,降低其材料的传热速率,隔断负极材料与隔膜之间的热量传输,降低电池短路机率,另一方面,采用酸碱反应,即通过石墨/纳米硅表面的羟基羧基与碱性陶瓷盐表面的氨基进行反应生成结构稳定的材料。

附图说明

22.图1为实施例1制备出的石墨硅碳复合材料的sem图;

具体实施方式

23.实施例1

24.1)石墨/纳米硅前驱体复合材料a的制备:

25.将100g人造石墨、5g纳米硅(粒径500nm)添加到800ml,浓度为3%的硝酸和双氧水的混合液中(体积比1∶10),并在温度为150℃反应6h,之后过滤、80℃真空干燥、粉碎,之后转移到管式炉中,并通入氧气(流量10ml/min),并在温度为300℃进行氧化3h,得到石墨前驱体复合材料a;

26.2)包覆液的制备:

27.之后将5g氯化铝、0.15g氟化钠、0.15g二丁基胺添加到40ml甲胺中搅拌均匀后,得

到包覆液;

28.3)石墨硅碳复合材料的制备:

29.之后将100g石墨前驱体复合材料a添加到上述包覆液b中搅拌均匀后,通过喷雾干燥,之后转移到管式炉中,在氩气气氛下,升温到800℃并保温6h,之后自然降温到室温,并经过粉碎、分级、除磁处理得到石墨硅碳复合材料。

30.实施例2

31.1)石墨/纳米硅前驱体复合材料a的制备:

32.将100g人造石墨、1g纳米硅(粒径200nm)添加到500ml,浓度为5%的硝酸和双氧水的混合液中(体积比1∶10),并在温度为100℃反应12h,之后过滤、真空干燥、粉碎,之后转移到管式炉中,并通入氧气(流量10ml/min),并在温度为200℃进行氧化6h,得到石墨/纳米硅前驱体复合材料a;

33.2)包覆液的制备:

34.之后将1g氯化镁、0.01g氟化铵、0.01g二丁基胺或三乙醇胺添加到50ml乙醇胺有机碱搅拌均匀后,得到包覆液;

35.3)石墨硅碳复合材料的制备:

36.之后将100g石墨前驱体复合材料a添加到上述包覆液b中搅拌均匀后,通过喷雾干燥,之后转移到管式炉中,在氩气气氛下升温到700℃并保温12h,之后自然降温到室温,并经过粉碎、分级、除磁处理得到石墨硅碳复合材料。

37.实施例3

38.1)石墨/纳米硅前驱体复合材料a的制备:

39.将100g人造石墨、10g纳米硅(粒径800nm)添加到1000ml,浓度为5%的硝酸和双氧水的混合液中(体积比1∶10),并在温度为200℃反应1h,之后过滤、真空干燥、粉碎,之后转移到管式炉中,并通入氧气(流量10ml/min),并在温度为500℃进行氧化1h,得到石墨/纳米硅前驱体复合材料a;

40.2)包覆液的制备:

41.之后将10g碳酸钡、0.5g氟化钾、0.5g二丁基胺或三乙醇胺添加到100ml,1,3-丙二胺有机碱搅拌均匀后,得到包覆液;

42.3)石墨硅碳复合材料:

43.之后将100g复合材料a添加到包覆液b中搅拌均匀后,通过喷雾干燥,之后转移到管式炉中,在氩气气氛下,升温到1000℃并保温1h,之后自然降温到室温,并经过粉碎、分级、除磁处理得到石墨硅碳复合材料。

44.对比例:

45.将100g人造石墨、5g纳米硅混合均匀后得到石墨/纳米硅前驱体,之后将石墨/纳米硅前驱体添加到800ml的甲胺溶液中,并通过喷雾干燥,之后转移到管式炉中,在氩气气氛下升温到1000℃并保温1h,之后自然降温到室温,并经过粉碎、分级、除磁处理得到石墨硅碳复合材料。

46.1)sem测试

47.图1为实施例1制备出的石墨复合材料的sem图,由图中可以看出,材料呈现颗粒状结构,粒径介于(5~15)μm。

48.2)理化性能及其扣式电池测试:

49.本试验例按照《gb/t-24533-2009锂离子电池石墨类负极材料》规定的方法测定各实施例和对比例的负极材料的比表面积、振实密度和导电率。

50.分别称取9g各实施例和对比例的负极材料、0.5g导电剂sp、0.5g la132粘结剂添加到220ml的去离子水中,搅拌均匀后涂覆于铜箔上制作膜片,然后以锂片为负极,celegard2400为隔膜,浓度为1mol/l的lipf6溶液(溶剂由体积比为1∶1的ec、dmc混合而成)为电解液,在氧气和水含量均低于0.1ppm的手套箱中组装成扣式电池,然后在蓝电测试仪上测试各扣式电池的首次放电容量和首次效率,检测时以0.1c的倍率充放电,在0.05v~2.0v的电压范围内,循环3周后停止,检测结果如表1所示。

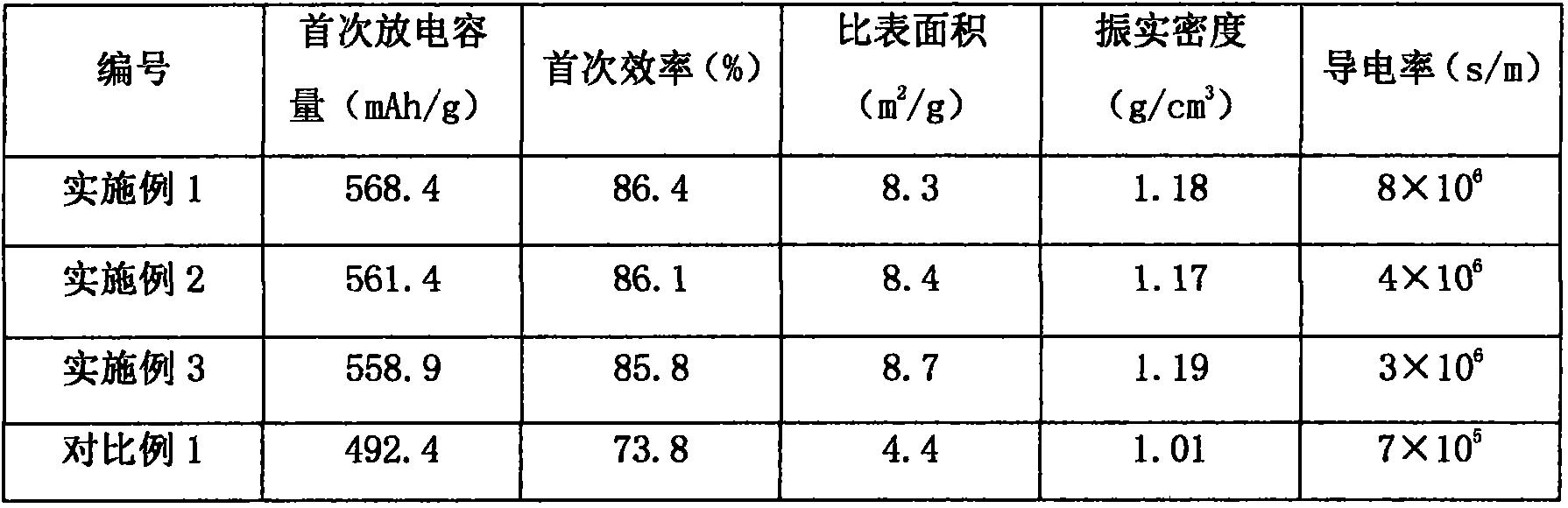

51.表1 各实施例和对比例的负极材料理化性能及其扣式电池性能比较

[0052][0053]

由表1的结果可知,实施例的负极材料相对于对比例具有更优异的首次效率和首次放电容量,其原因是通过化学键将陶瓷材料连接在石墨和纳米硅表面之间,较采用材料与材料之间的吸附结合方式,具有化学稳定性强、导电率高和振实密度高的优点,并提高负极材料的首次放电容量。

[0054]

3)软包电池

[0055]

将实施例1~3及对比例中的石墨硅碳复合材料作为负极材料制得负极片,以三元材料(li(ni

0.6

co

0.2

mn

0.2

)o2)为正极材料;电解液中lipf6为电解质,体积比为1∶1的碳酸乙烯酯(ec)和碳酸二乙酯(dec)的混合物为溶剂;以celgard 2400膜为隔膜,制备出5ah软包电池,标记为c1、c2、c3和d1。

[0056]

3.1针刺实验

[0057]

取实施例1-3和对比例电池各10支电池,电池充满电后,用一个直径为5mm的钉子穿过电池的中心,并在电池极柱处安装温度测试仪,并把钉子留在电池内,观察电池情况和测量电池温度。见下表2。

[0058]

表2、实施例与对比例的穿刺刺试验比较

[0059]

实例温度(℃)是否着火实施例1105否实施例2109否实施例3112否对比例204是

[0060]

由表2可以看出,由于实施例1~3中表面包覆有陶瓷材料提高其安全系数,其原因为电池在短路等非正常使用时,电池局部温度过高,而实施例中的外壳陶瓷材料具有高自

闭功能,避免电池出现热失控,从而可以提高电池的安全性能。

[0061]

3.2撞击实验:

[0062]

取实施例1-3和对比例电池各10支,充满电后,将一个16.0mm直径的硬质棒横放于电池上,用一个20磅的重物从610mm的高度掉

[0063]

下来砸在硬质棒上,观察电池情况。

[0064]

表3 实施例与对比例的撞击实验比较

[0065]

实例是否漏液是否着火实施例1否否实施例2否否实施例3否否对比例是是

[0066]

由表3可以看出,实施例制备出锂离子电池在撞击实验方面明显由于对比例,其原因为实施例电池采用陶瓷材料,在电池撞击过程中电温度过高时,石墨硅碳材料表面实现自闭合,提高其安全性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1