一种与光刻电极相兼容的本征可拉伸有机场效应晶体管及其制备方法与流程

[0001]

本发明涉及一种与光刻电极相兼容的本征可拉伸有机场效应晶体管及其制备方法,属于柔性电子领域。

背景技术:

[0002]

近年来,能够与人体皮肤或在体内器官上无缝贴合的类皮肤可拉伸电子产品,对于健康监测、医疗、医疗植入、生物研究等应用,以及人机界面、软机器人和增强现实等技术,都是非常重要的(science 2011,333,838-843;nat.nanotechnol.2014,9,397-404;science 2015,347,159-163;nature 2016,529,509-514)。由于人体和器官是柔软的、弯曲的并且能够持续运动的,使这种电子产品变得柔软、像人的皮肤一样有弹性,会让它们穿戴起来更加舒适,而且这种材料的弹性能够使其与皮肤产生更紧密的贴合,增大接触面积,减少噪声和伪信号引入,从而增强从皮肤获得的信号的保真度。场效应晶体管是现代集成和驱动等电路中最重要的基本元件之一,因此制备可拉伸的场效应晶体管是可拉伸电子学发展的重要基础。

[0003]

目前,基于传统的刚性材料进行特殊的结构化设计,能够赋予刚性器件一定的拉伸性从而提升整体场效应晶体管器件的可拉伸性,如蛇形结构、非平面屈曲结构、预拉伸波纹结构和岛状互连结构等(science 2008,321,1468;science 2008,320,507; science 2010,327,1603;adv.mater.2010,22,2108;nature 2013,499,458-463;nat. commun.2014,5,4147)。这些加工工艺虽然能够在拉伸应变下较好的保留器件原本的电学性能,但它们普遍需要复杂的制造技术,成本较高,器件集成度低,通过预拉伸制备的器件通常拉伸方向也会受到限制。而基于具有本征拉伸性的有机材料制备的可拉伸场效应晶体管器件,能够弥补上述两种方法的不足,具有器件集成度较高,更好的可穿戴舒适性,与大面积、低成本且较为简易的溶液加工工艺兼容,拉伸不局限于单一的方向等优势。商用的晶体管器件及其所构成的电子运算电路的需要高集成度以满足大规模的生产从而实现功能性及逻辑运算。

[0004]

目前,如何制备高集成度的本征可拉伸有机场效应晶体管是可拉伸电子研究的热点之一,而图案化电极的精度直接影响了器件的集成度。光刻是目前商业化高集成度无机晶体管和电子电路生产中的一个主要工艺,但由于其工艺步骤较多,需要将样品暴露在紫外光下,且多次浸泡于溶液中进行显影和去胶,导致加工好的有机材料溶胀、溶解、乃至破坏,所以光刻工艺与有机材料兼容性很差。因此,对于这种基于本征可拉伸材料的高密度器件阵列的制备,如何使得每一层材料的加工工艺均达到互相兼容,同时不影响所有功能材料的性能,是挑战性问题之一。

[0005]

目前,该领域通常采用的电极加工工艺为通过金属掩模版喷涂电极材料,其集成度及图案化精度极大地受到金属掩模版的限制(nature 2018,555,7694)。美国鲍哲楠课题组首次采用紫外光交联弹性体作为绝缘层,这种绝缘层能够抵抗有机溶剂和紫外光对其造

成的破坏而保持原有性质,进而通过光刻工艺将绝缘层和半导体层图案化处理,极大地提升了可拉伸有机场效应晶体管阵列的器件密度,最高可达347个/平方厘米,为目前报道的最高值(nature 2018,555,7694)。在测试的12

×

9器件阵列中,制备成功率可达94.4%,平均迁移率约为0.82cm

2 v-1

s-1

,拉伸应变为100%时电学性能基本保持不变。这种逐层沉积方法的优势是能够避免粘附剥离等转移工艺导致的低成品率和性能不稳定性,但这种工艺步骤较为繁琐,制备半导体时采用了蒸镀铜掩模的方式对半导体层进行刻蚀,并且电极仍然采用通过掩模板喷涂的方式进行制备,限制了其进一步提升器件集成度。因此找到更简单的方法制备高集成度的本征可拉伸有机场效应晶体管器件阵列,是当前需要解决的技术问题。

技术实现要素:

[0006]

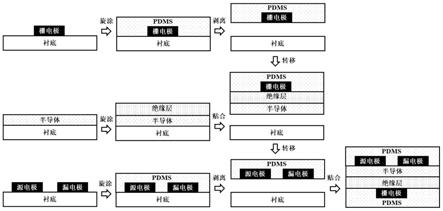

本发明的目的是提供一种与光刻电极相兼容的高器件密度本征可拉伸有机场效应晶体管阵列,本发明通过在多个衬底上分别制备光刻的可拉伸源/漏电极层、光刻的栅电极层和半导体/绝缘层复合层,最终将其贴合在一起构筑器件,避免了光刻过程中紫外光和溶剂对聚合物半导体、弹性绝缘层和衬底材料的影响(图1)。

[0007]

本发明所制备的本征可拉伸有机场效应晶体管阵列采用的所有材料均具有可拉伸性,能够在较大的机械形变后恢复原貌并保证电学性能,如拉伸、扭曲和褶皱等等;本发明直接在聚合物半导体层上利用正交溶剂沉积绝缘层薄膜,避免了有机溶剂对有机半导体层的破坏,保证了半导体/绝缘层界面上导电沟道的质量进而保证器件电学性能。

[0008]

本发明所提供的与光刻电极相兼容的本征可拉伸有机场效应晶体管阵列的制备方法,包括如下步骤:

[0009]

(1)对衬底的表面进行羟基化处理,之后在表面上连接十八烷基三氯硅烷;

[0010]

(2)在经过步骤(1)处理的衬底上制备可拉伸电极薄膜,进行光刻,分别得到图案化的可拉伸的栅电极和源/漏电极;

[0011]

(3)在步骤(2)得到的所述栅电极和所述源/漏电极的表面分别旋涂液态弹性体材料,经固化得到内嵌于弹性体中的栅电极层和源/漏电极层;

[0012]

(4)在经过步骤(1)处理的衬底上依次旋涂可拉伸的聚合物半导体和液态弹性绝缘材料,经固化得到半导体/绝缘层复合层;

[0013]

(5)将步骤(3)得到的所述栅电极层从所述衬底上剥离,并贴到步骤(4)得到的所述半导体/绝缘层复合层上,得到半导体/绝缘层复合层/栅电极层,并进行加热;

[0014]

(6)将步骤(3)得到的所述源/漏电极层从所述衬底上剥离,并贴到步骤(5) 得到的所述半导体/绝缘层复合层/栅电极层上合为整体,所述栅电极层与所述源/漏电极层对正(源/漏电极与半导体层接触),进行加热,即得到与光刻电极相兼容的本征可拉伸有机场效应晶体管。

[0015]

上述的制备方法中,所述衬底为硅或玻璃等刚性平面物质;

[0016]

所述羟基化处理的步骤如下:对所述衬底进行氧等离子体处理,即在所述衬底表面形成羟基;

[0017]

所述氧等离子体处理的时间可为0.5~2min,具体可为0.5min;功率可为70~100 w,具体可为100w;

[0018]

按照下述步骤连接所述十八烷基三氯硅烷:将经羟基化处理的所述衬底置于由体积比为800~100):1的正庚烷与十八烷基三氯硅烷组成的混合液中浸泡,即连接上所述十八烷基三氯硅烷;

[0019]

所述浸泡的时间可为0.3~1h。

[0020]

上述的制备方法中,所述可拉伸电极薄膜的厚度为30~50nm,如50nm;

[0021]

所述可拉伸电极薄膜的材质可为聚(3,4-乙烯二氧噻吩)聚苯乙烯磺酸/碳纳米管复合电极或金/碳纳米管复合电极。

[0022]

采用旋涂法或喷涂法制备所述可拉伸电极薄膜;

[0023]

所述聚(3,4-乙烯二氧噻吩)聚苯乙烯磺酸/碳纳米管复合电极可通过下述方法制备:

[0024]

将由体积比为1880:120:1的聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸溶液、乙二醇和表面活性剂液旋涂在衬底表面,经固化后成膜后,在其表面上喷涂浓度为0.22 wt.%的碳纳米管水分散液,成膜后进行酸处理,再进行光刻,即可得到可拉伸的源/ 漏电极和栅电极;

[0025]

其中,所述旋涂的转速可为5000~6000rpm,具体可为5000rpm;时间可为30~40s,具体可为30s。

[0026]

所述固化的温度可为80℃,时间可为30~60min,具体可为40min。

[0027]

喷涂所述碳纳米管水分散液的条件如下:

[0028]

衬底加热温度为100~150℃,具体可为150℃;喷涂距离为10~20厘米,具体可为20厘米;喷涂层数为20~30层,具体可为30层。

[0029]

所述酸处理可为硝酸,浸泡时间可为0.5~1.5min,具体可为1min。

[0030]

上述的制备方法中,步骤(2)中,所述光刻的条件如下:

[0031]

在所述可拉伸电极薄膜的表面旋涂光刻胶,经加热后置于365nm波长紫外灯下进行曝光,依次经过显影和定影过程后,进行氧等离子体刻蚀,然后将薄膜表面上连接十八烷基三氯硅烷,最后进行去胶;

[0032]

具体可按照如下步骤进行:

[0033]

在所述衬底上旋涂一层az5214光刻胶;将旋涂好光刻胶的衬底放在100℃的烘箱中加热2min,把加热后旋有光刻胶的样品在365nm的紫外灯下曝光10s,再把曝光之后的衬底放入显影液中显影60s,去离子水定影30s,之后将进行样品进行氧等离子体刻蚀,再将刻蚀后的样品置于由体积比为1000:1的正庚烷与十八烷基三氯硅烷组成的混合液中浸泡,最后将衬底放入去胶液中进行去胶60s。

[0034]

上述的制备方法中,步骤(3)中,所述液态弹性体材料可为聚二甲基硅氧烷或苯乙烯-乙烯-丁二烯-苯乙烯嵌段共聚物;

[0035]

所述固化的温度可为60~70℃,如70℃,时间可为1~3h,如2h;

[0036]

包覆于所述源/漏电极层和所述栅电极外的弹性体的厚度均为300~500μm。

[0037]

上述的制备方法中,步骤(4)中,所述聚合物半导体可为3-己基聚噻吩或引达省-苯并噻二唑聚合物,采用溶剂配制成浓度为5~7mg/ml的溶液;

[0038]

旋涂所述聚合物半导体的转速为1000~3000rpm,时间为40~60s;

[0039]

所述半导体/绝缘层复合层中半导体层的厚度为30~50nm,如30nm;

[0040]

所述半导体/绝缘层复合层中绝缘层的厚度为1~1.5μm,如1.5μm;

[0041]

固化聚合物半导体的条件为:温度可为90~110℃,如100℃,时间可为15~30min,如20min;

[0042]

固化所述液态弹性绝缘材料的条件为:温度可为60~70℃,如70℃,时间可为 1~3h,如2h。

[0043]

上述的制备方法中,步骤(4)中,所述液态弹性绝缘材料可为聚二甲基硅氧烷,稀释溶剂为道康宁os20,稀释比例为1:5~10;

[0044]

旋涂所述液态弹性绝缘材料的转速为1000~3000rpm,时间为30~60s。

[0045]

上述的制备方法中,步骤(5)和(6)中,所述加热温度均为60~80℃,时间均为0.5~1h。

[0046]

上述的制备方法中,步骤(5)和(6)中,可采用镊子从所述衬底上剥离所述栅电极层和所述源/漏电极层。

[0047]

本发明制备的本征可拉伸有机场效应晶体管可用于制备柔性和可拉伸的电子产品,如电子皮肤、可穿戴健康检测设备、可植入医疗器件和人机交互界面等等。

[0048]

本发明具有如下有益效果:

[0049]

本发明制备的本征可拉伸晶体管中所有组分均具有可拉伸性,因此整体拉伸性优良并且能够保证良好的电学性能。本发明通过分别制备光刻的可拉伸源/漏电极层、光刻的栅电极层和半导体/绝缘层复合层,最终基于多层贴合的思路构筑器件,有效地避免光刻过程中紫外光和溶剂对聚合物半导体及弹性绝缘层和衬底材料的影响,提升了器件阵列的集成度。本发明直接在聚合物半导体层上利用正交溶剂直接沉积绝缘层薄膜,避免物理接触带来的不良影响,保证了半导体/绝缘层界面的接触质量进而保证器件性。本发明本征可拉伸有机场效应晶体管器件阵列可在室温环境下通过全溶液法进行制备,无需真空蒸镀以减少时间和经济成本,降低工艺复杂性,可进行大规模制备,在商业化晶圆尺寸上制备高集成度的本征可拉伸器件阵列,适合高集成度大批量商业化生产。

附图说明

[0050]

图1是本发明与光刻电极相兼容的本征可拉伸晶体管阵列的制备流程示意图。

[0051]

图2是本发明实施例1中制备的本征可拉伸晶体管的实物图(图2(a))和局部放大的光学显微镜(图2(b))。

[0052]

图3是本发明实施例1中制备的本征可拉伸晶体管在100%拉伸应变下的实物图。

[0053]

图4是本发明实施例1中制备的本征可拉伸晶体管的转移曲线。

[0054]

图5是本发明实施例1中制备的本征可拉伸晶体管的在不同拉伸应力下典型的迁移率变化曲线(沟道分别平行和垂直于拉伸方向)。

[0055]

图6是本发明实施例2中制备的本征可拉伸晶体管阵列的实物图(图6(a))和局部放大的光学显微镜(图6(b))。

[0056]

图7是本发明实施例2中制备的本征可拉伸晶体管阵列进行三维形变和拉伸的实物图。

[0057]

图8是本发明实施例2中制备的本征可拉伸晶体管阵列典型的转移曲线(左图) 和100个器件的电学性能统计图(右图)。

[0058]

图9是本发明实施例2中制备的本征可拉伸晶体管的在不同拉伸应力下)典型的迁移率变化曲线(沟道分别平行和垂直于拉伸方向)。

具体实施方式

[0059]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

[0060]

下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0061]

实施例1、制备与光刻电极相兼容的本征可拉伸有机场效应晶体管

[0062]

1、对衬底表面进行羟基化处理,之后在表面上连接十八烷基三氯硅烷(ots),具体步骤如下:

[0063]

首先将刚性衬底硅的表面清洗干净;然后采用氧等离子体机对清洗后的衬底进行氧等离子体处理(功率:100w,时间:30s),即可在衬底表面形成羟基。将经羟基化处理的衬底置于由体积比为1000:1的正庚烷和十八烷基三氯硅烷组成的混合液中浸泡20min,即可在衬底表面形成一层ots。

[0064]

2、在经ots修饰的衬底上利用光刻的方法制备图案化的可拉伸的源/漏电极和栅电极,具体步骤如下:

[0065]

首先在ots修饰的衬底上旋涂聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸 (pedot:pss)、乙二醇(eg)和表面活性剂(fs-30)混合溶液(转速:5000rpm,时间:30s),放入烘箱中加热80℃固化40min,之后在其表面喷涂浓度为0.22wt.%的碳纳米管水分散液(喷涂30层),成膜后进行浓硝酸处理(浸泡1min)。然后利用 az5214e光刻胶在样品上光刻(烘烤温度:100℃;烘烤时间:2min;曝光时间:10 s;显影时间:60s;定影时间:30s),将样品进行氧等离子体刻蚀,之后将刻蚀后的样品进行ots修饰,最后将衬底放入去胶液中进行去胶(时间:60s),即可得到光刻的可拉伸的源/漏电极和栅电极,厚度为50nm。

[0066]

3、在光刻后的可拉伸源/漏电极和栅电极上分别旋涂聚二甲基硅氧烷 (pdms-sylgard 184)并固化:

[0067]

以10:1(pdms-sylgard 184:固化剂,体积比)的比例配置pdms-sylgard 184溶液,搅拌后静置2小时;直接在光刻后的可拉伸源/漏电极和栅电极上旋涂 pdms-sylgard 184溶液(转速:1000rpm,时间:30s),然后放入烘箱中加热70℃固化2h,厚度均为500μm。

[0068]

4、在ots修饰的衬底上旋涂可拉伸聚合物半导体溶液,具体步骤如下:

[0069]

配制浓度为5mg/ml的引达省-苯并噻二唑聚合物溶液,溶剂为三氯甲烷,之后在 ots修饰的衬底上旋涂(转速为2000rpm,时间为60s),得到厚度约为30nm的可拉伸聚合物半导体层,然后放入烘箱中加热100℃固化20min。

[0070]

5、在可拉伸聚合物半导体的表面旋涂可拉伸聚合物绝缘层溶液,具体步骤如下:

[0071]

以5:1(稀释剂os20:pdms-sylgard 186,体积比)的比例配置稀释的pdms-sylgard 186溶液,在旋涂得到的引达省-苯并噻二唑聚合物薄膜上进行旋涂(转速:2000rpm,时间:40s),然后放入烘箱中加热70℃固化2h,厚度为1.5μm。

[0072]

6、将内嵌于pdms-sylgard 184的光刻可拉伸栅电极从衬底上剥离,并贴到可拉伸半导体/绝缘层复合层上,再次进行剥离,具体步骤如下:

[0073]

在步骤3制备得到的除衬底以外的薄膜结构的四周,用镊子轻轻划开,夹住边缘,从衬底上将其剥离下来,之后将其中内嵌于pdms-sylgard 184中的栅电极结构,缓慢的从

一侧开始贴合到步骤5得到的半导体/绝缘层复合层的表面,避免气泡的产生。待完全贴合成功后,在样品表面施加少许均匀压力,并放入烘箱加热半小时。之后再用镊子从边缘轻轻划开,将半导体/绝缘层/栅电极复合层结构从ots修饰的衬底上剥离下来。

[0074]

7、将内嵌于pdms-sylgard 184的光刻可拉伸源/漏电极从衬底上剥离,并贴到可拉伸半导体/绝缘层/栅电极复合层上,具体步骤如下:

[0075]

在步骤3制备得到的内嵌于pdms-sylgard 184中的源/漏电极的四周,用镊子轻轻划开,夹住边缘,从ots修饰的衬底上将其剥离下来,在显微镜下使源/漏电极和栅电极对正(源/漏电极与半导体层接触),将其贴合到步骤6得到的半导体/绝缘层/ 栅电极复合层的表面,避免气泡的产生。待完全贴合成功后,在样品表面施加少许均匀压力,并放入烘箱加热半小时,即可得到与光刻电极相兼容的本征可拉伸有机场效应晶体管阵列。

[0076]

图2(a)为器件实物图,图2(b)为器件局部放大的光学显微镜图。

[0077]

图3为本征可拉伸晶体管在100%拉伸应变下的实物图,表明本发明制备的本征可拉伸晶体管阵列具有优异的机械性能。

[0078]

图4为本实施例制备的本征可拉伸晶体管(沟道长度:100μm;沟道宽度:1000μm) 典型的转移曲线,迁移率可达1.71cm2/vs,与目前报道中的较高水平接近(adv.funct. mater.2019,29,1905340),这一结果表明,本发明制备的本征可拉伸晶体管具有优异的电学性能。

[0079]

图5为本实施例制备的本征可拉伸晶体管在不同拉伸应力下典型的迁移率变化曲线,表明本发明制备的本征可拉伸晶体管在100%仍具有电学性能。

[0080]

实施例2、制备与光刻电极相兼容的本征可拉伸有机场效应晶体管阵列

[0081]

按照如下步骤制备自支撑超薄柔性有机薄膜场效应晶体管器件:

[0082]

1、对衬底表面进行羟基化处理,之后在表面上连接十八烷基三氯硅烷(ots),具体步骤如下:

[0083]

首先将刚性衬底硅的表面清洗干净;然后采用氧等离子体机对清洗后的衬底进行氧等离子体处理(功率:100w,时间:30s),即可在衬底表面形成羟基。将经羟基化处理的衬底置于由体积比为1000:1的正庚烷和十八烷基三氯硅烷组成的混合液中浸泡20min,即可在衬底表面形成一层ots。

[0084]

2、在经ots修饰的衬底上利用光刻的方法制备图案化的可拉伸的源/漏电极和栅电极,具体步骤如下:

[0085]

首先在ots修饰的衬底上旋涂聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸 (pedot:pss)、乙二醇(eg)和表面活性剂(fs-30)混合溶液(转速:5000rpm,时间:30s),放入烘箱中加热80℃固化40min,之后在其表面喷涂浓度为0.22wt.%的碳纳米管水分散液(喷涂30层),成膜后进行浓硝酸处理(浸泡1min)。然后利用 az5214e光刻胶在样品上光刻(烘烤温度:100℃;烘烤时间:2min;曝光时间:10s;显影时间:60s;定影时间:30s),将样品进行氧等离子体刻蚀,之后将刻蚀后的样品进行ots修饰,最后将衬底放入去胶液中进行去胶(时间:60s),即可得到光刻的可拉伸的源/漏电极和栅电极,厚度为50nm。

[0086]

3、在光刻后的可拉伸源/漏电极和栅电极上分别旋涂聚二甲基硅氧烷 (pdms-sylgard 184)并固化:

[0087]

以10:1(pdms-sylgard 184:固化剂,体积比)的比例配置pdms-sylgard 184溶液,

搅拌后静置2小时;直接在光刻后的可拉伸源/漏电极和栅电极上旋涂 pdms-sylgard 184溶液(转速:1000rpm,时间:30s),然后放入烘箱中加热70℃固化2小时,厚度均为500μm。

[0088]

4、在ots修饰的衬底上旋涂可拉伸聚合物半导体溶液,具体步骤如下:

[0089]

配制浓度为5mg/ml的引达省-苯并噻二唑聚合物溶液,溶剂为三氯甲烷,之后在 ots修饰的衬底上旋涂(转速为2000rpm,时间为60s),得到厚度约为30nm的可拉伸聚合物半导体层,然后放入烘箱中加热100℃固化20min。

[0090]

5、在可拉伸聚合物半导体的表面旋涂可拉伸聚合物绝缘层溶液,具体步骤如下:

[0091]

以5:1(稀释剂os20:pdms-sylgard 184,体积比)的比例配置稀释的pdms-sylgard 184溶液,在旋涂得到的引达省-苯并噻二唑聚合物薄膜上进行旋涂(转速:2000rpm,时间:40s),然后放入烘箱中加热70℃固化2h,厚度为1.5μm。

[0092]

6、将内嵌于pdms-sylgard 184的光刻可拉伸栅电极从衬底上剥离,并贴到可拉伸半导体/绝缘层复合层上,再次进行剥离,具体步骤如下:

[0093]

在步骤3制备得到的除衬底以外的薄膜结构的四周,用镊子轻轻划开,夹住边缘,从衬底上将其剥离下来,之后将其中内嵌于pdms-sylgard 184中的栅电极结构,缓慢的从一侧开始贴合到步骤5得到的半导体/绝缘层复合层的表面,避免气泡的产生。待完全贴合成功后,在样品表面施加少许均匀压力,并放入烘箱加热半小时。之后再用镊子从边缘轻轻划开,将半导体/绝缘层/栅电极复合层结构从ots修饰的衬底上剥离下来。

[0094]

7、将内嵌于pdms-sylgard 184的光刻可拉伸源/漏电极从衬底上剥离,并贴到可拉伸半导体/绝缘层/栅电极复合层上,具体步骤如下:

[0095]

在步骤3制备得到的内嵌于pdms-sylgard 184中的源/漏电极的四周,用镊子轻轻划开,夹住边缘,从ots修饰的衬底上将其剥离下来,在显微镜下使源/漏电极和栅电极对正,将其贴合到步骤6得到的半导体/绝缘层/栅电极复合层的表面,避免气泡的产生。待完全贴合成功后,在样品表面施加少许均匀压力,并放入烘箱加热半小时,即可得到与光刻电极相兼容的本征可拉伸有机场效应晶体管阵列。

[0096]

图6(a)为器件阵列实物图,图6(b)为器件阵列局部放大的光学显微镜图,器件密度可达到375个/平方厘米,这一结果表明,利用本发明所提供的实验方法所制备的本征可拉伸晶体管的器件密度高于目前报道中的最高水平(nature 2018,555,7694),能够提升本征可拉伸器件阵列的集成度。

[0097]

图7为本征可拉伸晶体管阵列进行多种形变的实物图,表明本发明制备的本征可拉伸晶体管阵列具有优异的机械性能。

[0098]

图8中左图为本发明制备的本征可拉伸晶体管(沟道长度:100μm;沟道宽度: 1000μm)典型的转移曲线,图8中右图为测试的100个晶体管器件的迁移率统计直方图,其中最高迁移率可达1.84cm2/vs平均迁移率可达1.08cm2/vs,器件迁移率与目前报道中的较高水平接近(adv.funct.mater.2019,29,1905340),这一结果表明,本发明制备的本征可拉伸晶体管具有优异的电学性能。

[0099]

图9为本发明制备的本征可拉伸晶体管在不同拉伸应力下典型的的迁移率变化曲线,表明本发明制备的本征可拉伸晶体管在100%仍具有电学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1