一种集成IR光源器件及其封装方法与流程

一种集成ir光源器件及其封装方法

【技术领域】

[0001]

本发明涉及光源器件封装领域,尤其是涉及一种集成ir光源器件及其封装方法。

背景技术:

[0002]

随着led技术的日渐成熟,led在各行各业得到了广泛应用。近年来5g技术的发展带动了万物互联、智能家居,赋予了光不同的含义,其中红外led在安防、人脸识别、机器视觉、智能控制、食品检测及医疗上起到了重要作用。传统红外led灯珠为环氧树脂或硅胶形式封装,波段集中在660-940nm近红外范围,在需要照明或补光的应用中通常采用红外led灯珠和白光led灯珠分别贴装在同一pcb电路板上由相应电路控制各自功能实现,使得此类应用产品尺寸小型化,集成化受led灯珠数量及排布影响较大,因此将白光与红外芯片集成封装为一体能很好的满足应用需求,同时集成后的ir光源器件相较于单一白光与红外分离器件具有更好的性价比和可靠性。尤其是大功率ir光源器件在户外或公共场所的应用中光源的理化特性和环境因素易使硅胶或环氧树脂等有机材料老化、黄变,透氧透湿和透光特性发生变化导致器件失效或死灯,传统意义上的硅胶或环氧树脂封装形式不能很好的满足此类产品的可靠性要求及特定应用,因此寻求一种集成化、气密性封装的ir光源器件较为迫切。

技术实现要素:

[0003]

本发明目的是克服了现有技术的不足,提供一种集成ir光源器件及其封装方法,相较于传统ir光源,将白光与红外led集成为一体,实现了照明或补光为一体的红外led光源器件,具有功能集成以及高气密性封装。

[0004]

本发明是通过以下技术方案实现的:

[0005]

一种集成ir光源器件,其特征在于:包括有基板2,在所述基板2的外围设有金属化线路层4,在所述金属化线路层4上设有光窗盖板1,所述光窗盖板1包括有金属件101,在金属件101上分别设有通光孔、盖住所述通光孔的光窗透镜102,所述光窗盖板1带有腔体结构,光窗盖板1设于所述基板2的上方使所述光窗盖板1与所述基板2之间形成腔体6,在所述腔体6内设有芯片组3,所述芯片组3固定在所述基板2上,所述基板2为平面结构。

[0006]

如上所述的集成ir光源器件,其特征在于:所述芯片组3为白光芯片301、红外芯片302的组合。

[0007]

如上所述的集成ir光源器件,其特征在于:所述芯片组3为紫外芯片、红外芯片的组合或者白光芯片、红外芯片、紫外芯片的组合。

[0008]

如上所述的集成ir光源器件,其特征在于:所述光窗透镜102与所述金属件101之间设有将光窗透镜102、金属件101焊接连接的焊料5,所述焊料5由无机材料制成。

[0009]

如上所述的集成ir光源器件,其特征在于:所述基板2的材质为陶瓷、铝材、铜材、铝碳化硅基板中的一种。

[0010]

如上所述的集成ir光源器件,其特征在于:所述光窗透镜102的材质为石英玻璃,

所述光窗透镜102的形状为方形、圆形、椭球形、半球形中的一种。

[0011]

如上所述的集成ir光源器件,其特征在于:所述金属件101的材质为科瓦合金或铜或铝,所述金属件101底部边沿部分设有延伸出的金属焊边,所述金属焊边与所述金属化线路层4焊接连接,所述金属焊边的宽度h1≧0.3毫米,所述金属化线路层4的厚度h2≧60微米,所述金属化线路层4表面设有镀层,所述镀层的材质为金或镍金;所述金属件101表面设有镀镍层,所述腔体6的深度h3≧0.5毫米。

[0012]

一种如上所述集成ir光源器件的封装方法,其特征在于包括有:

[0013]

芯片组3通过锡膏、银胶固晶或共晶工艺绑定在基板2上;

[0014]

在所述基板2边沿设置有环形的金属化线路层4,金属化线路层4线路层厚度不低于60um,金属化线路层4表面镀金或镍金处理;

[0015]

通过模具冲压制作所述金属件101,所述金属件101表面做镀镍处理;

[0016]

切割与所述通光孔大小匹配的石英玻璃片制成光窗透镜102,对光窗透镜102边缘≦0.5毫米的环形区域做镀层处理,镀层厚度≧10微米,将光窗透镜102通过工装治具装入金属件101内,采用熔焊工艺将光窗透镜102边缘镀层区域与金属件101匹配接触部位进行熔接制成光窗盖板1,或者添加焊料5将光窗透镜102与金属件101烧结成光窗盖板1;

[0017]

光窗盖板1经治具组装到基板2的金属化线路层4上,通过电阻焊工艺或熔焊工艺将光窗盖板1与基板2封接为一体,制成集成ir光源器件。

[0018]

如上所述集成ir光源器件的封装方法,其特征在于:所述电阻焊工艺为平行缝焊,所述熔焊工艺为激光焊。

[0019]

如上所述集成ir光源器件的封装方法,其特征在于:所述焊料5的组分为ticubiznmn,其中ti占6.8%-25%、cu占19.6%-34%、bi占4.2%-7.3%、zn占21%-37%、mn占0.56%-1.2%;所述光窗透镜102边缘的镀层组分为镍金或铜。

[0020]

与现有技术相比,本发明有如下优点:

[0021]

1、本发明基板、金属件、光窗透镜均采用无机材料,焊料、金属化线路层以及所有的镀层也采用无机材料,采用烧结工艺或熔焊工艺将光窗透镜与金属件封接为一体制成光窗盖板,采用电阻焊或熔焊工艺将光窗盖板与基板结合为一体制成led器件,实现高气密性、无机封装。

[0022]

2、本发明相较于传统ir光源器件,因为多个芯片共用一套光窗盖板和基板,采用无机封装技术集成,体积大大减小,可靠性和性价比大大提高。

【附图说明】

[0023]

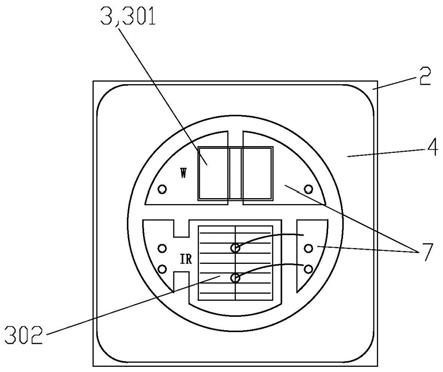

图1是本发明集成ir光源器件的基板示意图;

[0024]

图2是本发明实施例一的整体结构剖视示意图,图中光窗透镜的形状为方形或圆形,基板为平面结构,光窗透镜与金属件烧结连接;

[0025]

图3是本发明实施例二的整体结构剖视示意图,图中光窗透镜的形状为半球形或椭球形,基板为平面结构,光窗透镜与金属件烧结连接;

[0026]

图4是本发明实施例三的整体结构剖视示意图,图中光窗透镜的形状为方形或圆形,基板为腔体结构,光窗透镜与金属件熔焊连接;

[0027]

图5是本发明实施例四的整体结构剖视示意图,图中光窗透镜的形状为半球形或

椭球形,基板为腔体结构,光窗透镜与金属件熔焊连接;

[0028]

图中:1为光窗盖板;101为金属件;102为光窗透镜;2为基板;3为芯片组;301为白光芯片;302为红外芯片;4为金属化线路层;5为焊料;6为腔体;7为焊盘。

【具体实施方式】

[0029]

下面结合附图对本发明技术特征作进一步详细说明以便于所述领域技术人员能够理解。

[0030]

一种led器件,包括有基板2,在所述基板2的外围设有金属化线路层4,在所述金属化线路层4上设有光窗盖板1,所述光窗盖板1包括有金属件101,在金属件101上分别设有通光孔、盖住所述通光孔的光窗透镜102,光窗盖板1的尺寸与基板2尺寸匹配,所述光窗盖板1带有腔体结构,光窗盖板1设于所述基板2的上方使所述光窗盖板1与所述基板2之间形成腔体6,在所述腔体6内设有芯片组3,芯片组3固定在所述基板2上。

[0031]

本专利所述芯片组3优选为白光芯片301、红外芯片302的组合,如图1所示;图1中共有四个焊盘7,其中两个焊盘7上设有白光芯片301,红外芯片302设在第三个焊盘7上并通过金属引线与第四个焊盘7连接。

[0032]

本专利与申请人同日申请的《一种led器件及其封装方法》专利的区别在其应用,本专利是将无机封装的结构及方法应用在集成有多个芯片的ir光源器件上,解决传统ir光源器件体积大、功率小、可靠性差、寿命短等问题。

[0033]

当然,所述芯片组3也可以为紫外芯片、红外芯片的组合或者白光芯片、红外芯片、紫外芯片的组合等。

[0034]

所述光窗盖板1形状不限于方形、圆形等。所述光窗盖板1与所述基板2之间形成的腔体6深度h3≧0.5毫米,所述基板2可以为平面结构或为带有台阶的腔体结构,当基板2为平面结构时,对应的光窗盖板1为腔体结构;当基板2为带有台阶的腔体结构时,对应的光窗盖板1为平面结构,该台阶高度h4≧0.35毫米,便于匹配组装封接时不碰伤金线。

[0035]

在基板2上设有电路图案,所述基板2的材质可以为陶瓷基板,也可以为金属基板如铝材、铜材等,还可以采用其它具有高导热和反光特性的复合材料,如铝碳化硅基板、涂有石墨烯的金属基板等。

[0036]

进一步地,在陶瓷基板表面镀铝或采用高反射涂料材质,如ptfe,进一步提升不可见光波段特别是uvc波段器件的整体出光性能。

[0037]

当光窗透镜102与金属件101烧结连接时,所述光窗透镜102与所述金属件101之间设有将光窗透镜102、金属件101焊接连接的焊料5,所述焊料5呈环形,所述焊料5由无机材料制成。所述焊料5的组分为ticubiznmn,其中ti占6.8%-25%、cu占19.6%-34%、bi占4.2%-7.3%、zn占21%-37%、mn占0.56%-1.2%。

[0038]

所述光窗透镜102与所述金属件101也可以通过熔焊连接,则不需要焊料5。

[0039]

如上所述的led器件,所述光窗透镜102材质为石英玻璃,所述光窗透镜102的形状优选为方形、圆形、椭球形、半球形中的一种,当光窗透镜102形状不同时,为便于焊接,金属件101的形状也会作适应性变化,如图中的实施例一和实施例二。

[0040]

如上所述的led器件,所述金属件101的材质为科瓦合金或铜或铝,且金属件101表面需做镀镍,所述金属件101底部边沿部分有延伸出的金属焊边,所述金属焊边的宽度h1≧

0.3毫米,所述金属焊边与所述金属化线路层4焊接连接,金属化线路层4的作用是通过电阻焊或熔焊工艺将光窗盖板1与基板2封接为一体;所述金属化线路层4也为环形,其厚度h2≧60微米,所述金属化线路层4表面设有镀层,所述镀层的材质为金或镍金。

[0041]

本专利还请求保护一种如上所述led器件的封装方法,具体如下:

[0042]

在所述基板2边沿设置有环形金属化线路层4,金属化线路层4的厚度h2≧60微米,金属化线路层4表面镀金或镍金处理;

[0043]

芯片组3通过锡膏、银胶固晶或共晶工艺绑定在基板2上;

[0044]

通过精密模具冲压制作所述金属件101,所述金属件101表面做镀镍处理;

[0045]

切割与所述通光孔大小匹配的石英玻璃片制成光窗透镜102,对光窗透镜102边缘≦0.5毫米的环形区域做镀层处理,镀层组分为镍金或铜,镀层厚度≧10微米,将光窗透镜102通过工装治具装入金属件101内,采用熔焊工艺对石英玻璃边缘镀层区域与金属件匹配接触部位进行熔接制成光窗盖板1,该熔接过程需在特定气氛环境下(如高纯度氮气或氮气与氦气混合气氛)进行以达到较好的气密性效果。

[0046]

或者添加焊料5采用烧结工艺将光窗透镜102与金属件101封接成光窗盖板1。

[0047]

光窗盖板1经治具组装到基板2的金属化线路层4上,通过电阻焊工艺或熔焊工艺将光窗盖板1与基板2封接为一体,制成led器件。

[0048]

进一步地,所述电阻焊工艺为平行缝焊,所述熔焊工艺为激光焊。

[0049]

本发明基板2、金属件101、光窗透镜102均采用无机材料,焊料、金属化线路层以及所有的镀层也采用无机材料,采用烧结工艺或熔焊工艺将光窗透镜102与金属件101封接为一体制成光窗盖板,采用电阻焊或熔焊工艺将光窗盖板与基板2结合为一体制成led器件,实现高气密性、无机封装。

[0050]

本发明相较于传统led光源,具有气密性好、无机封装、结构简单,主要应用于对气密性及可靠性要求高和不适宜有机材料封装的光源器件。尤其是uvc和大功率ir led光源器件中,能较好的解决现有胶封和同类型无机封装方案中玻璃或石英光窗易掉透镜、器件光衰严重和气密性不足的问题。

[0051]

本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1