间距可变的电池夹具及具备该夹具的电池化成设备的制作方法

1.本发明涉及一种间距可变的电池夹具及具备该夹具的电池化成设备,尤指一种适用于对软包锂电池化成的设备、以及化成过程用以夹持电池并对电池充放电的电池夹具。

背景技术:

2.锂电池于制造为成品之前,都必须先经过化成(formation);所谓「化成」是通电至软包锂电池(锂电池半成品)的电极,使软包锂电池原本呈流体状态的化学成分逐渐固化以储存电能。进一步说明,软包锂电池(pouch-type battery)是指内部呈流体状态的化学成分而填充于软性袋体中,因此在化成的过程中,软包锂电池会膨胀,故需持续施加均匀的定型外力,以维持形状。

3.再者,现有软包锂电池的化成设备请参考中国台湾专利公告第i424603号“托架(tray)”,其公开了利用固定板和活动板间的容置空间来放置袋型电池,而利用活动板移动来夹持电池。另外,各固定板设置限位凸块,用以均匀顶抵并限制各活动板与各固定板间的间距。据此,该现有技术虽然透过连动轴带动活动板以夹持袋型电池,不过因限位凸块已经预先设定了各活动板与各固定板间的间距,因此每个袋型电池被赋予的定型空间也已固定,无法适用于厚度差异较大(例如5~7mm)的电池。

4.除此之外,在现有的软包锂电池化成设备中,不乏可变距的电极夹具,不过都同样有前述现有技术的缺陷,即可适用的电池的厚度受限,而且整个变距机构复杂且使用寿命不长,其中较常见以连杆或链条带动电极夹具;此等现有技术的机构组装复杂,维修不易,而且链条在使用一段时间后会延展变长造成脱链,而需要定期重新调整张力,产生不少成本耗费。

技术实现要素:

5.本发明的主要目的是提供一种间距可变的电池夹具及具备该夹具的电池化成设备,俾能同时自动装夹多个厚度不一的电池,且可适用较大范围厚度的电池。

6.为达成上述目的,本发明一种间距可变的电池夹具用于搭配电池托架,而电池托架包括多个容舱,其分别用于容设多个电池,该电池夹具主要包括导引架、多个夹块、以及滑移致动器;每一个夹块包括本体、夹板、至少一个充放电电极、耦接件、及耦接部;且本体耦合于导引架并可相对滑移,而夹板、充放电电极、耦接件、及耦接部设置于本体;耦接件用于耦接至相邻夹块的耦接部;另外,滑移致动器组设于导引架,并耦接于多个夹块。其中,当多个夹块的夹板至少部分容置于电池托架的该多个容舱时,滑移致动器驱动多个夹块,使多个夹块的夹板推挤多个电池,而多个夹块的充放电电极接触多个电池的电极。

7.承上,本发明间距可变的电池夹具利用滑移致动器驱动多个夹块的夹板推挤多个电池,并借由多个夹块间所配置的耦接件、及耦接部的耦接机构,多个夹块的夹板可根据实际电池厚度自适应地调整并夹持电池,亦即调整并固定电池化成过程中电池的厚度。因此,本发明可同时装夹多个厚度不一的电池,可装载电池的厚度范围较大。

8.优选的是,本发明间距可变的电池夹具可还包括推块,其可耦合于导引架并介于滑移致动器与多个夹块之间;滑移致动器可先施加拉力而驱动推块去拉动多个夹块,使多个夹块受耦接件与耦接部的拘束而彼此间隔一个特定距离;而当多个夹块的夹板与充放电电极至少部分容置于电池托架的多个容舱时,滑移致动器可取消该拉力并驱动推块去推动多个夹块。换言之,在多个夹块的夹板分别进入多个容舱之前,滑移致动器将驱动推块去拉开多个夹块,以加大夹块间的间距,即扩大电池厚度的适用范围;在多个夹块的夹板分别进入多个容舱之后,滑移致动器再驱动推块去推动多个夹块,让多个夹块根据个别电池的实际厚度来夹持电池。

9.再者,在本发明中,夹块的耦接件可包括钩部,而耦接部可为凹槽,钩部可插设于相邻夹块的凹槽,且钩部可于凹槽内自由滑移;换言之,作为耦接部的凹槽提供了作为耦接件的钩部活动的裕度,特别是水平滑移,也因此提供了夹块间的间距的变距范围,同时也加大了电池厚度的适用范围。

10.为达成前述目的,本发明一种电池化成设备包括电池托架、以及前段所述的间距可变的电池夹具,该电池托架主要包括两个滑杆、多个分隔板、及推挤板;两个滑杆分设于电池托架两侧;而多个分隔板架设于该两个滑杆;且多个分隔板彼此间隔一个特定距离并定义出该多个容舱;又推挤板耦接该多个分隔板;其中,当多个电池分别容设于多个容舱内时,该间距可变的电池夹具趋近电池托架,使多个夹块的夹板分别插入多个容舱,并介于电池与分隔板之间。

11.据此,本发明电池化成设备主要由电池托架和间距可变的电池夹具所组成;其中,电池托架主要供放置电池,并于进行化成制程时施加压力,以对电池定型;另外,间距可变的电池夹具则用于夹持电池,最重要的是可按照每一个电池的实际厚度去定型电池化成后的厚度。

12.此外,在本发明电池化成设备中,当间距可变的电池夹具的夹板至少部分容置于电池托架的多个容舱时,间距可变的电池夹具的滑移致动器驱动多个夹块夹持多个电池;而推挤板对多个电池加压后开始化成。也就是说,当间距可变的电池夹具的夹板进入容舱后,夹板开始根据实际电池的厚度来夹持电池;完成夹持后才对电池加压并开始化成。

附图说明

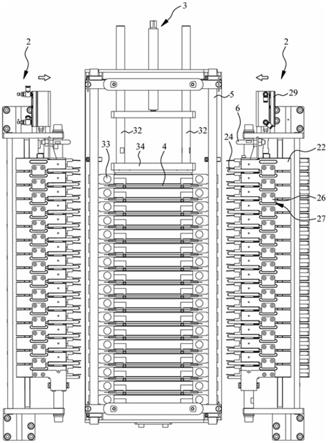

13.图1是本发明的电池化成设备的一个优选实施例的俯视图。

14.图2是本发明的电池托架的一个优选实施例的立体图。

15.图3是本发明的间距可变的电池夹具的一个优选实施例的立体图。

16.图4是本发明的电池化成设备的一个优选实施例的局部放大立体图。

具体实施方式

17.本发明间距可变的电池夹具及具备该夹具的电池化成设备在本实施例中被详细描述之前,要特别注意的是,以下的说明中,类似的组件将以相同的组件符号来表示。再者,本发明的附图仅作为示意说明,其未必按比例绘制,且所有细节也未必全部呈现于附图中。

18.请先参阅图1,图1是本发明电池化成设备的一个优选实施例的俯视图;如图中所示,本实施例的电池化成设备主要包括电池托架3、及两个间距可变的电池夹具2,两个间距

可变的电池夹具2分设于电池托架3的两侧。需要特别说明的是,图1中虽然并未显示,但本实施例的电池化成设备应该还具备使两个间距可变的电池夹具2趋近或远离电池托架3的移载模块、以及负责对电池化成过程中加压的加压模块,其中移载模块可由气压缸、马达搭配螺杆、抑或其他可驱动两个间距可变的电池夹具2产生位移的等效组件,而加压模块同样可为气压缸、马达搭配螺杆、抑或其他可对电池4加压的等效组件,该等模块的具体运作后有详述。

19.请一并参阅图2,图2是本发明的电池托架3的一个优选实施例的立体图。如图中所示,本实施例的电池托架3主要包括两个滑杆32、两个定位杆5、多个分隔板33、以及推挤板34。其中,两个滑杆32和两个定位杆5分设于电池托架3两侧,且上下配置;而每一个分隔板33上缘的相对应端各设有耳部331,故分隔板33透过耳部331而挂载于两侧的滑杆32上。另外,电池4利用上方的开孔41挂在分隔板33顶端的插销332上,但并未将电池4锁附于插销332,也就是说电池4仍然可在插销332上有限度地自由滑移。

20.另外,每一个定位杆5包括多个分隔块51、及推块52,而相邻分隔块51彼此间隔一个特定距离。然而,每一个分隔块51介于两个分隔板33之间,也就是说,相邻分隔板33之间透过分隔块51而隔出容舱31,其用于容纳电池4。至于,推挤板34则设置于多个分隔块51的一侧,并连接至加压模块(图中未示出),故加压模块可透过推挤板34对分隔块51及电池4施加压力。

21.请再参阅图3,图3是本发明的间距可变的电池夹具2一个优选实施例的立体图;如图中所示,本实施例的间距可变的电池夹具2主要包括导引架21、多个夹块22、推块28、滑移致动器29、以及顶杆6。其中,本实施例的导引架21包括导轨211、及导杆212。

22.再者,本实施例的夹块22包括本体23、夹板24、两个充放电电极25、耦接件26、及耦接部27;本体23包括导槽231、及贯穿孔232,而导槽231用于耦接至导引架21的导轨211,且贯穿孔232用于套设于导杆212;借此,本体23可耦合于导引架21并可相对滑移。

23.另一方面,夹板24、充放电电极25、耦接件26、及耦接部27均设置于本体23上,其中夹板24设置于本体23并朝向电池托架3的一侧凸出;两个充放电电极25分设于本体23底部的两侧,且亦朝向电池托架3的一侧凸出。再且,本实施例的耦接件26包括钩部261,而本实施例的耦接部27凹槽,且钩部261插设于相邻夹块22的凹槽。需要特别说明的是,本实施例的凹槽的具体尺寸(长度、宽度、及深度)都大于钩部261的具体尺寸(长度、宽度、及高度),故钩部261可于凹槽(即耦接部27)内自由滑移。也就是说,透过本实施例的耦接件26和耦接部27的设计,让相邻夹板24间的间距形成可变。

24.请同时参阅图1、图2、及图3,以下为本实施例的电池化成设备的运作说明。首先,滑移致动器29先施加拉力而驱动推块28去拉动多个夹块22,使多个夹块22受耦接件26与耦接部27的拘束而彼此间隔一个特定距离,也就是将夹块22间的间距加大;其主要目的是为了拉大两个相邻夹块22的夹板24和充放电电极25间的距离以适应不同厚度的电池4,同时也加大的可适用电池4厚度范围。

25.请一并参阅图4,其是本发明电池化成设备的一个优选实施例的局部放大立体图。接着,两个间距可变的电池夹具2受移载模块(图中未示)的驱动而分别朝向电池托架3移动;当顶杆6推顶推块52后,又继续移动,顶杆6将推动定位杆5旋转,进而使多个分隔块51随着定位杆5的旋转而移出多个分隔板33之间,此意味着相邻夹块22间的间距将不在受限于

分隔块51,而可供调整。再且,两个间距可变的电池夹具2又继续移动,而夹板24将逐渐插入电池托架3的容舱31内,并插入分隔板33与电池4之间并完成定位后,充放电电极25也接触电池电极42。

26.另一方面,当夹块22的夹板24定位于容舱31内后,滑移致动器29随即取消拉力,因夹板24间的距离已足够容纳绝大部分的电池4;与此同时,滑移致动器29改为驱动推块28去推动夹块22,让夹块22的夹板24协同分隔板33去夹持电池4;也就是说,夹板24开始根据个别电池4的实际厚度来夹持电池4。

27.接着,加压模块(图中未示出)驱动推挤板34以对多个电池4加压后开始化成,亦即透过间距可变的电池夹具2上的充放电电极25对电池4进行充放电。最后,等待化成结束后,先取消加压模块的施压,两个间距可变的电池夹具2分别朝向背离电池托架3的方向移动,待夹块22的夹板24完全脱离容舱31后,即可取出电池4。

28.综上所述,在本发明中,间距可变的电池夹具2的夹块22的夹板24在分别进入容舱31之前,滑移致动器29将拉开夹块22的间距,即扩大电池厚度的适用范围;接着,当夹板24插入容舱31后,滑移致动器29又驱动夹板24去夹持电池,故可依据每一个电池的实际厚度去夹持电池4;就本实施例而言,可适用的电池厚度范围为5mm至7mm,然而就现有技术而言是无法适用如此大的厚度范围的电池4。

29.上述实施例仅是为了方便说明而举例而已,本发明所主张的权利范围自应以权利要求所述为准,而非仅限于上述实施例。

30.符号说明

31.2:间距可变的电池夹具

32.3:电池托架

33.4:电池

34.5:定位杆

35.6:顶杆

36.21:导引架

37.22:夹块

38.23:本体

39.24:夹板

40.25:充放电电极

41.26:耦接件

42.27:耦接部

43.28:推块

44.29:滑移致动器

45.31:容舱

46.32:滑杆

47.33:分隔板

48.34:推挤板

49.41:开孔

50.42:电池电极

51.51:分隔块

52.52:推块

53.211:导轨

54.212:导杆

55.231:导槽

56.232:贯穿孔

57.261:钩部

58.331:耳部

59.332:插销。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1