基于双频RFID技术的智能电力电缆的制造方法及电缆与流程

基于双频rfid技术的智能电力电缆的制造方法及电缆

技术领域

[0001]

本技术方案具体是一种基于双频rfid技术智能电力电缆的生产制造方法及电缆,属电线电缆技术领域,较多用于10kv及以上中高压电力电缆的生产制造等。

背景技术:

[0002]

城市建设发展迅速,道路改造、管线穿越,市政、地铁、天然气管道等城市建设,导致电缆线路多次移位改造,使原有地下电缆通道相对位置变化较多,造成部分电缆线路路径通道不清晰。此外,随着电力线路的改造,架空线落地工程越来越多,电力电缆供不应求,越来越多的高压电缆投运,电缆通道内电缆摆放受到电缆空间的局限性,导致同路径并行电缆增多,电缆线路识别不易,运维人员不易分辨电缆信息,使线路排查工作难度增加。当同一沟道内某条电缆发生故障时,虽然能够找到故障点,但是电缆标识仅在变电站进口处可看到,该故障电缆信息无法很快得到确认,大大影响抢修时间,使电缆故障处理效率低,同时也带来社会负面影响。

[0003]

在故障抢修、电缆巡视工作中,电缆通道内电力电缆如何快速识别、电缆信息如何完善、工作效率如何得以改善,电力电缆运行资料的可靠性等,是当今电力电缆运行维护的重要课题。目前,电力电缆现场电子化管理以及电力电缆信息化技术有待进一步提高。

[0004]

目前的解决方法为:在施工现场,在电缆外部采用rfid标签人工赋码工作。涉及二次发码绑定,耗费了大量人力物力;加之持续不断的电网工程建设,增量资产源入网,资产赋码贴签工作困难重重。同时,存量设备现场赋码无法对生产监造、物流配送、仓储管理等业务提供有效支撑。

技术实现要素:

[0005]

本技术方案的难点主要是双频rfid电子标签与电力电缆复合生产对制造方法和电缆的综合护层结构设计。

[0006]

一种基于双频rfid技术的智能电力电缆的制造方法,包括步骤:1)制作线芯,备用;2)取步骤1)制得线芯与填充共同绞合得到缆芯;3)在步骤2)制得线缆外依次包裹铠装层和外护套层,其特征是所述步骤3)中,现在步骤2)制得缆芯外包裹铠装层,然后采用双频rfid电子标签与电力电缆外护套层复合生产工艺,步骤包括:3.1)在纵放支架上至少放置2卷rfid电子标签。纵放支架上设计有储带缓放装置;以备接续换带使用;3.2)取成卷的rfid标签采用链带方式(单个rfid标签依次安装在带子上,构成链带结构)从纵放支架上放出,标签的起始端与铠装层捆绑固定,使标签与铠装层处于同一水平高度,标签所在链带与包裹铠装层的线缆一起穿过用于挤包外护套层的护套挤塑机头,不断牵引;

3.3)取制造外护套层的护套料在挤塑机中融化,并通过挤塑机的机头将护套料挤塑在步骤3.2)制得线缆半成品外,得到具有rfid标签的电缆;3.4)在步骤3.3)制得线缆经(水槽)冷却成型后,再在电缆的rfid标签所在位置处喷涂标识,方法是通过rfid标签读写器读取rfid标签信息和识别rfid标签所在位置,同时由喷墨打印设备联动喷涂标识;3.5)经3.4)rfid标签信息,将rfid标签信息以及电缆生产信息数据传到数据库。

[0007]

具体来说:所述步骤1)中:1.1)制作金属单丝:取直径φ8mm铜杆拉制成直径φ3.33mm铜单线,铜单丝公差要求3.33

±

0.01mm,铜单丝延伸率≥37%,铜单丝电阻率不超过0.017241ω

·

mm2/m;采用绞线机将铜单丝分层绞合:铜单丝按照1+6+12+18排列(自内层到外层,依次为1根、6根、12根和18根单丝),分成四层经过三次紧压,每层紧压紧压依次分配:6盘线盘、12盘线盘和18盘线盘;每层每次紧压采用相应尺寸和角度的模具拉拔,单丝绞向从内至外按照s、z、s设定,次外层单丝绞向为z向,最外层单丝绞向为s向;最外层单丝绞合节径比不超过12倍;制得导体要求为:20℃导体直流电阻<0.0601ω/km;导体称重截面积是297mm2;导体外径是20.7

±

0.2mm。

[0008]

1.2)采用三层共挤、干法交联、连续硫化的生产方式挤包导体屏蔽层、绝缘层和绝缘屏蔽层,制得绝缘线芯;绝缘线芯采用立式vcv(立式交联)生产线加工生产:绝缘屏蔽层:绝缘屏蔽层是由环保型过氧化物交联型半导电屏蔽料挤包制得,绝缘屏蔽层的标称厚度是2.5mm;挤包采用φ80挤出机,机头滤网采用四层,它们分别为20目、120目、80目和20目;挤出机的第1~8温区的温度分别为:80℃、100℃、110℃、112℃、112℃、115℃、116℃和118℃,挤出机的螺杆转速是9.6转/分钟,挤出压力是345bar;绝缘层:绝缘层是由超洁净交联聚乙烯材料挤包制得,绝缘层的标称厚度是10.5mm;挤包采用φ200挤出机,机头滤网采用七层,它们分别为20目、80目、150目、300目、150目、80目和20目,挤出机的第1~8温区的温度分别为:116℃、118℃、118℃、118℃、118℃、118℃、118℃和120℃,挤出机的螺杆转速是6.0转/分钟,挤出压力是216bar;导体屏蔽层:绝缘屏蔽层是由环保型过氧化物交联型半导电屏蔽料挤包制得,导体屏蔽层的标称厚度是1.5mm;挤包采用φ80挤出机,机头滤网采用四层,它们分别为20目、120目、80目和20目;挤出机的第1~8温区的温度分别为:80℃、100℃、110℃、112℃、112℃、115℃、116℃和118℃,挤出机的螺杆转速是8.1转/分钟,挤出压力是420bar;三层共计的模具尺寸分别为:φ21.3mm、φ22.9mm和φ45.0mm;生产线平均速度5.38

±

0.3m/min;1.3)制得的绝缘线芯放入70

±

2℃烘房处理120h,起始时间从绝缘线芯表面温度达到68℃开始计算;1.4)包裹金属屏蔽层,步骤为:

采用采用厚度是0.10mm、宽度是40mm的铜带重叠绕包在经步骤1.3)的绝缘线芯外;绕包的重叠率为15%~17%;绕包后的线缆外径是44.0

±

0.1mm;制造过程中,控制牵引机下压力使生产过程中的电缆处于同一个水平高度,牵引机上压力为0.10~0.15mpa,涨紧压力为0.35~0.45mpa,收线张力是15%收线张力是1500~3000n;所述铜带符合gb/t 11091规定,铜带的电阻率不超过0.017241ω

·

mm2/m。

[0009]

所述步骤2)中,取三根步骤1)制得的线芯以及填充材料绞合;成缆方向是右向;成缆方式是采用退扭式成缆,成缆节径比范围为:25~35,涨力设置不大于20kn;填充材料是非吸湿性聚丙烯网状撕裂纤维,该材料的要求是经100℃

±

2℃,240h老化,不出现脆化现象;填充后缆芯圆整度达95%以上。

[0010]

进一步:在步骤2)中,包括附加步骤:附1)在缆芯外包裹绕包层;附2)在绕包层外包裹内护套层;所述步骤附1)中,绕包层材料选用低烟无卤阻燃带,该材料是采用玻璃纤维带作为基材,浸渍不含任何卤素的阻燃胶,经固化而成,具有高阻燃性能,氧指数达70%以上,采用规格为0.2mm(厚度)

×

60mm(宽度),绕包搭盖宽度5~8mm;绕包后外径96.0

±

2mm;所述步骤附2)中,内护套层是由高电性聚乙烯护套料挤包制得,内护套层的标称厚度是2.5mm,符合gb/t 12706标准规定要求;内护套层对外径为101.0

±

2mm;高电性聚乙烯护套料是体积电阻率不小于1.0

×

1014ω.cm、介电强度不小于26kv/mm的聚乙烯护套料;挤包采用φ200挤塑机,挤塑机的第1~9温区的温度分别为:148℃、175℃、178℃、177℃、176℃、175℃、176℃、181℃和180℃;机头的四个温区的温度分别为:179℃、178℃、178℃和179℃,挤塑机的螺杆转速是10.0转/分钟,挤出电流450a。

[0011]

具体来说:所述步骤3)中,铠装层采用双层镀锌钢带间隙绕包,厚度0.8mm、宽度60mm,间隙率为40%~45%;钢带绕包后外径105.0

±

2mm;制造过程中,控制牵引机下压力使生产过程中的电缆处于同一个水平高度,牵引机上压力为0.30~0.50mpa,涨紧压力为1.0~1.2mpa,收线张力是2500~4000n。

[0012]

镀锌钢带符合yb/t 024规定,镀锌钢带的抗拉强度不小于295n/mm2,伸长率不小于20%,镀锌钢带锌层重量≥40g/m2。

[0013]

所述步骤3)中,外护套层是由高电性聚乙烯护套料挤包制得;外护套层的标称厚度4.7mm,符合gb/t 12706标准规定要求;制得电缆整体外径为115.0

±

2mm;高电性聚乙烯护套料是体积电阻率不小于1.0

×

1014ω.cm、介电强度不小于26kv/mm的护套料;挤包护套料是采用φ200挤塑机,挤塑机的第1~9温区的温度分别为:148℃、175℃、178℃、177℃、176℃、175℃、176℃、181℃和180℃,机头的四个温区的温度分别为:179℃、178℃、178℃和179℃,挤塑机的螺杆转速13.0转/分钟,挤出电流495a。

[0014]

一种基于双频rfid技术的智能电力电缆,包括缆芯以及包裹在缆芯外的护套结构,其特征在于:还包括多个双频rfid标签;所述双频rfid标签是条形薄片结构;双频rfid标签支持860mhz~960mhz的超高频uhf与13.0mhz~14.5mhz高频hf两个频段;所述护套结构包括铠装层和外护套层,铠装层包在缆芯外;所述双频rfid标签在铠装层和外护套层之间;所述双频rfid标签沿电缆的轴向均匀间隔排列;所述铠装层是由金属带间隙绕包构成;或,所述铠装层是由多根金属丝绕包构成;所述外护套层是由环保型聚乙烯、聚氯乙烯或聚烯烃护套料挤包构成。

[0015]

所述护套结构还包括绕包层和内护套层;缆芯外为绕包层,绕包层外为内护套层,内护套层外为铠装层;所述内护套层的标称厚度为1.8mm~3.5mm,最薄点厚度不小于标称值的85%-0.1mm;所述内护套层是由环保型聚乙烯、聚氯乙烯或聚烯烃材料挤包构成;所述绕包层是由一层非吸湿性带材重叠绕包构成;绕包层的厚度是0.3mm,搭盖率范围为15~25%。

[0016]

所述缆芯由多根线芯及填充材料绞合构成;所述线芯的结构为:由内而外依次为导体、导体屏蔽层、绝缘层、绝缘屏蔽层和金属屏蔽层;所述导体是铜导体;铜导体是由裸铜单丝绞合构成,裸铜单丝直径范围是2.21mm~3.50mm;导体的直径范围6.0mm~34.1mm;或者,所述导体是铝导体;铝导体是由裸铝单丝绞合构成,裸铝单丝直径范围是2.16mm~4.30mm;导体的直径范围6.0mm~34.0mm;所述导体屏蔽层和绝缘屏蔽层都是由环保型过氧化物交联型半导电屏蔽料构成;导体屏蔽层的厚度为0.8mm;绝缘屏蔽层的厚度为1.0mm;所述绝缘层是由交联聚乙烯环保型绝缘料构成;绝缘层的厚度为4.5mm;所述金属屏蔽层是由重叠绕包的软铜带构成;软铜带的厚度不小于0.10mm,重叠绕包的平均搭盖率不小于15%,最小搭盖应不小于5%。

[0017]

所述缆芯是由三根线芯以及填充材料绞合构成,缆芯的成缆节径比范围为:截面积是70mm2及以下的铝芯电缆,成缆节径比为22~28;截面积是大于70mm2的铝芯电缆,成缆节径比为25~35;铜芯电缆的成缆节径比为25~35;所述铠装层是由金属带间隙绕包构成,金属带的厚度范围是0.4~0.9mm,间隙率为40%~45%;或,所述铠装层是由多根金属丝绕包构成;金属钢丝之间间隙的总和不超过一根金属丝的直径;所述外护套层的标称厚度为1.8mm~3.5mm,最薄点厚度不小于标称值的85%-0.1mm;双频rfid标签是以1米间隔均匀分布在铠装层和外护套层之间。

[0018]

技术原理说明:本技术方案选用了导体屏蔽和绝缘屏蔽为环保型过氧化物交联型半导电屏蔽料,其主

要成分为聚烯烃基料、导电炭黑、抗氧化物、抗铜剂等。绝缘为以低密度聚乙烯为基料,过氧化物为交联剂的35kv及以下交联聚乙烯环保型绝缘料,很好地保证了电缆本体的重要电气性能指标——局部放电(1.73uo)电压下,无任何由被试电缆产生的超过声明试验灵敏度(6pc)的可检测出的放电)。

[0019]

gb/t12706-2008标准规定:在1.73uo下,应无任何由被试电缆产生的超过声明试验灵敏度(10pc或更优)的可检测到的放电。

[0020]

交联聚乙烯绝缘热延伸试验:空气温度200

±

3℃;负荷时间15min;机械应力20n/cm2。负载下交联聚乙烯绝缘最大伸长率不大于130%(优于gb/t12706-2008标准负载下交联聚乙烯绝缘最大伸长率不大于175%指标要求)。

[0021]

绝缘tgδ试验(试样加热至导体温度超过电缆正常运行时导体最高温度5℃到10℃)不大于5

×

10-4(优于gb/t12706-2008标准不大于10

×

10-4指标要求)。

[0022]

本发明的电缆生产制造方法中,大截面导体,采用多层紧压结构,减小导体外径;绝缘厚度均匀,偏心度不大于5%;金属屏蔽电气性能优异,局部放电小,长时间可靠电气保障,结构上选择了导体屏蔽和绝缘屏蔽,选用材料为环保型过氧化物交联型半导电屏蔽料,其主要成分为聚烯烃基料、导电炭黑、抗氧化物、抗铜剂等,绝缘为以低密度聚乙烯为基料,过氧化物为交联剂的35kv及以下交联聚乙烯环保型绝缘料。

[0023]

导体屏蔽为挤包交联半导电层,半导电层均匀地包覆在导体上,表面光滑,无明显绞线凸纹,无尖角、颗粒、烧焦或擦伤的痕迹。

[0024]

半导电绝缘屏蔽为挤包交联半导电层,半导电层均匀地包覆在绝缘上,表面光滑,无尖角、颗粒、烧焦或擦伤的痕迹。

[0025]

交联聚乙烯绝缘结构、性能符合gb/t12706-2008标准和技术规范要求。交联反应基本原理:1、交联剂受热分解生成活性游离基;2、活性游离基与聚乙烯分子链发生反应而使聚乙烯分子链活化;3、活化聚乙烯分子链互相反应交联而生成交联聚乙烯。

[0026]

绝缘线芯导体屏蔽、绝缘、半导电绝缘屏蔽采用三层共挤,全封闭干式化学交联生产工艺。生产设备采用具有国际先进水平的进口三层共挤干式化学交联生产线,电缆导体屏蔽、绝缘、半导电绝缘屏蔽在一个三层共挤机头内挤出完成,保证电缆绝缘净化程度和挤出制品质量,绝缘材料加料间空气净化度达到100级,保证生产时没有杂质带入绝缘线芯,确保杂质、微孔等尺寸符合国标gb/t 22078规定要求。

[0027]

缆芯采用与电缆运行温度相适应的非吸湿性填充材料,紧密无空隙,并保证在成品电缆段附加老化试验后不粉化。三芯成缆后外型圆整。

[0028]

隔离套采用挤包型,提升电缆防水性能和机械防护性能。

[0029]

铠装层由金属带或金属丝构成。金属丝为镀锌钢丝、不锈钢丝(非磁性)、铜丝或镀锡铜丝、铝丝或铝合金丝。金属带为镀锌钢带、不锈钢带(非磁性)、铝带或铝合金带。钢带采用工业等级的热轧或冷轧钢带。金属带有效确保了电缆抗侧压保护能力,金属丝有效确保了电缆纵向抗拉力性能。

[0030]

外护套环保型聚乙烯或聚氯乙烯或聚烯烃材料挤包构成,在火灾时电缆能阻止火焰的蔓延、发烟少以及没有卤素气体释放,外护套材料应电缆运行温度相适应。

[0031]

双频rfid电子标签与电力电缆复合生产制造方法主要步骤为:第一步:在纵放支架上至少放置2卷标签,纵放支架上设计有储带缓放装置;以备接续

换带使用;第二步:取成卷的双频rfid标签采用链带方式从纵放支架上放出,标签起始端与铠装层捆绑固定处理,使两者保持在同一水平面,一起穿过护套挤塑机头,不断牵引;第三步:取聚乙烯或聚氯乙烯或聚烯烃材料放置在护套挤塑机中进行融化,并通过护套挤塑机头将聚乙烯或聚氯乙烯或聚烯烃材料挤塑在第二步形成的缆芯外,形成具有rfid标签的电缆。

[0032]

第四步:第三步生产的电缆经水槽冷却成型后,采用在线电子标签读写器和喷墨打印设备联动工作,在内置双频rfid标签处自动扫码定位,同时喷墨打印特殊标识,以便在外观上区分。

[0033]

第五步:经第四步扫码采集信息后,通过网络将电缆生产信息数据上传app应用,方便用户查阅。

[0034]

本发明的有益效果是:双频rfid电子标签与电力电缆复合生产,解决了客户现场人工赋码施工难题,实现电缆自动化赋码管理。在不改变电缆结构与性能前提下,实现电子标签与电缆的工艺级深度融合,解决电缆物流、库存、施工与运维过程中的物-码分离问题,切实推动电缆电子标签全寿命可用。现场只要通过对电缆外包装非接触式扫描,即可完成电缆电子标签信息的读取,获取电缆厂家、型号、长度、设备订单、流水序号等多种信息,统筹生产制造单位、物资管理单位、现场运维人员等识别码需求,并解决电缆物资管理中面临的偷换货物、虚报用量、余量盘点等业务痛点。为降低一线人员使用多个作业终端的压力,结合目前已普遍化的nfc手机,减少额外的专业移动作业终端投入,对电缆设备实现精细化管理,提高流通、施工、运维等环节的工作效率。

[0035]

本发明的优点是设计采用了双频rfid标签层采用抗金属柔性耐高温基材作为转移载体,1米间隔均匀分布在铠装层和外护套层之间。双频rfid标签采用精密铜蚀刻结合印刷银浆的工艺技术,支持超高频(uhf)与高频(hf)两个频段工作,860mhz~960mhz&13.0mhz~14.5mhz。设计为双天线获能方式,双回路并联逻辑控制单元(存储单元等)。满足iso/iec 18000—6c的空中接口;标可擦写次数不少于10万次;使用寿命10年以上。大截面导体,采用多层紧压结构,减小导体外径;绝缘厚度均匀,偏心度不大于5%;金属屏蔽电气性能优异,局部放电小,长时间可靠电气保障,很好地保证了电缆本体的重要电气性能指标,满足了中高压电力电缆长期、可靠、安全运行。

附图说明

[0036]

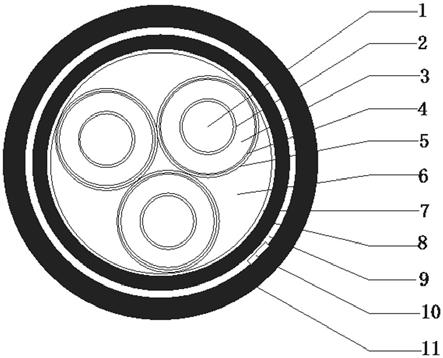

图1是本实施例电缆的径向截面示意图,图中:1、导体,2、导体屏蔽层,3、绝缘层,4、绝缘屏蔽层,5、金属屏蔽层,6、填充,7、绕包层,8、内护套层,9、铠装层,10、双频rfid标签层,11、外护套层。

具体实施方式

[0037]

下面结合具体实施例对本技术方案进一步说明如下:本技术方案是:本电缆是由缆芯外自内而外依次为绕包层7、内护套层8、铠装层9、双频rfid标签层10和外护套层11构成;

本例中,所述缆芯是由三根线芯以及填充6材料绞合构成,成缆节径比范围为:70mm2及以下铝芯电缆控制为22~28,其余控制为25~35;所述绕包层7是由一层非吸湿性带材(无纺布、玻纤带等)重叠绕包构成;所述内护套层8是由聚乙烯或聚氯乙烯或聚烯烃材料挤包构成;所述铠装层9是由金属带或金属丝构成;所述双频rfid标签层10是一种能支持两个频段(高频hf与超高频uhf)读写的rfid电子标签,标签共用中央控制逻辑电路与信息存储单元,具有可擦写功能,具有一个国际唯一码和epc码;所述外护套层11是由聚乙烯或聚氯乙烯或聚烯烃材料挤包构成。

[0038]

所述线芯的结构由内而外依次为导体1、导体屏蔽层2、绝缘层3、绝缘屏蔽层4、金属屏蔽层5;所述导体1分为铜导体和铝导体,铜导体是由裸铜单丝绞合构成,裸铜单丝直径范围是2.21mm~3.50mm;导体的直径范围6.0mm~34.1mm。铝导体是由裸铝单丝绞合构成,裸铝单丝直径范围是2.16mm~4.30mm;导体的直径范围6.0mm~34.0mm。

[0039]

所述金属屏蔽层5是由重叠绕包软铜带构成,厚度不小于0.10mm,绕包平均搭盖率不小于15%,最小搭盖应不小于5%。

[0040]

所述导体屏蔽2和绝缘屏蔽4为环保型过氧化物交联型半导电屏蔽料,其主要成分为聚烯烃基料、导电炭黑、抗氧化物、抗铜剂等。

[0041]

所述绝缘层3为以低密度聚乙烯为基料,过氧化物为交联剂的35kv及以下交联聚乙烯环保型绝缘料。

[0042]

所述内护套层8、外护套层11是由环保型聚乙烯或聚氯乙烯或聚烯烃材料挤包构成;标称厚度为1.8mm~3.5mm,最薄点厚度不小于标称值的85%-0.1mm。

[0043]

所述双频rfid标签层10采用抗金属柔性耐高温基材作为转移载体,1米间隔均匀分布在铠装层和外护套层之间。双频rfid标签采用精密铜蚀刻结合印刷银浆的工艺技术,支持超高频(uhf)与高频(hf)两个频段工作,860mhz~960mhz&13.0mhz~14.5mhz。设计为双天线获能方式,双回路并联逻辑控制单元(存储单元等)。满足iso/iec 18000—6c的空中接口;标可擦写次数不少于10万次;使用寿命10年以上。

[0044]

本例电缆的制造是在铜芯导体上以三层共挤、干法交联、连续硫化的生产方式挤包导体屏蔽层、绝缘层和绝缘屏蔽层。铜芯导体和导体屏蔽层、绝缘层和绝缘屏蔽层组成绝缘线芯。在绝缘线芯外绕包金属屏蔽层。三根金属屏蔽线芯与填充材料组合成缆芯。缆芯外螺旋缠绕绕包层。绕包层外挤包一层内护套层。内护套层外绕包铠装层。铠装层外纵放双频rfid标签层,同时挤包外护套层。

[0045]

本例中:(1)800mm2及以下截面铜导体采用圆形紧压绞合结构,本例为300mm2截面铜导体。

[0046]

第一步:直径φ8mm铜杆拉制成直径φ3.33mm铜质单线,铜单丝公差要求3.33

±

0.01mm,铜单丝延伸率≥37%,铜单丝电阻率不超过0.017241ω

·

mm2/m。圆单线表面应光洁,无擦伤、无氧化等现象。

[0047]

第二步:将铜单丝分层绞合,铜单丝按照1+6+12+18排列,分成四层经过三次紧压,紧压分配:6盘、12盘、18盘。每层每次紧压采用不同尺寸和不同角度的模具拉拔,单丝绞向

从内至外按照s、z、s设定,次外层单丝绞向为z向,最外层单丝绞向为s向。最外层单丝绞合节径比不超过12倍。

[0048]

20℃导体直流电阻:<0.0601ω/km;导体称重截面积:297mm2;导体外径20.7

±

0.2mm。

[0049]

(2)采用三层共挤、干法交联、连续硫化的生产方式挤包导体屏蔽层、绝缘层和绝缘屏蔽层。绝缘线芯采用立式vcv生产线加工生产。

[0050]

第一层:绝缘屏蔽层采用环保型过氧化物交联型半导电屏蔽料,标称厚度2.5mm。采用φ80挤出机,机头滤网采用四层20+120+80+20(目),挤出温度为:80-100-110-112-112-115-116-118(℃),螺杆转速9.6转/分钟,挤出压力345bar。

[0051]

第二层:绝缘层采用超洁净交联聚乙烯材料,标称厚度10.5mm。采用φ200挤出机,机头滤网采用七层20+80+150+300+150+80+20(目),挤出温度为:116-118-118-118-118-118-118-120(℃),螺杆转速6.0转/分钟,挤出压力216bar。

[0052]

第三层:绝缘屏蔽层采用环保型过氧化物交联型半导电屏蔽料,标称厚度1.5mm。采用φ80挤出机,机头滤网采用四层20+120+80+20(目),挤出温度为:80-100-110-112-112-115-116-118(℃),螺杆转速8.1转/分钟,挤出压力420bar。

[0053]

三层模具尺寸分别为:φ21.3mm—φ22.9mm—φ45.0mm。

[0054]

生产线平均速度5.38

±

0.3m/min,外绝缘层表面光滑,无尖角、颗粒、烧焦、压伤及擦伤等痕迹。

[0055]

绝缘线芯需放入70

±

2℃烘房5天(120h),时间从电缆表面温度达到68℃开始计算。

[0056]

绝缘偏心度:(tmax-tmin)/tmax≤3%绝缘热收缩:线芯放入烘箱130

°

、6h ,绝缘收缩不大于4%;绝缘热延伸试验:负载下最大伸长率≤100%,冷却后永久伸长率≤15%;绝缘微孔、杂质试验:大于0.05mm的微孔:无0.025mm~0.05mm的微孔:≤18个/10cm3大于0.125mm的不透明杂质:无0.05mm~0.125mm的不透明杂质≤6个/10cm3大于0.16mm的半透明物:无(3)金属屏蔽采用铜带,厚度0.10mm、宽度40mm,重叠绕包的重叠率为15%~17%。

[0057]

金属屏蔽绕包后外径44.0

±

0.1mm,要求外径均匀、整体波动小。制造过程严格控制牵引机下压力以保证生产中电缆处于同一个水平面,牵引机上压力为0.10~0.15mpa,涨紧压力为0.35~0.45mpa,收线张力15%。

[0058]

屏蔽原材料软铜带应选择符合gb/t 11091规定的铜带,电阻率不超过0.017241ω

·

mm2/m。

[0059]

(4)缆芯由三根线芯以及填充材料绞合构成,成缆方向:右向,成缆方式:采用退扭式成缆,成缆节径比范围为:25~35,涨力设置不大于20kn。

[0060]

填充材料选用非吸湿性聚丙烯网状撕裂纤维(pp绳),该材料经(100℃

±

2)

×

240h

老化,不出现脆化现象,填充后缆芯圆整度达95%以上。

[0061]

绕包层材料选用低烟无卤阻燃带,该材料是采用玻璃纤维带作为基材,浸渍不含任何卤素的阻燃胶,经固化而成,具有高阻燃性能,氧指数达70%以上,采用规格为0.2mm(厚度)

×

60mm(宽度),绕包搭盖宽度5~8mm。

[0062]

绕包后外径96.0

±

2mm。

[0063]

(5)内护套层选用高电性聚乙烯护套,标称厚度2.5mm,符合gb/t 12706标准规定要求。内护套层外径为101.0

±

2mm。厚度均匀、表面光洁,无气泡、裂纹、杂质、机械损伤、断面无气孔等缺陷。

[0064]

高电性聚乙烯护套层采用的是体积电阻率不小于1.0

×

1014ω.cm、介电强度不小于26kv/mm的高电性聚乙烯护套料。

[0065]

采用φ200挤出机,挤塑机挤出温度为:148-175-178-177-176-175-176-181-180(℃),机头温度为:179-178-178-179(℃),螺杆转速10.0转/分钟,挤出电流450a。

[0066]

(6)铠装层采用双层镀锌钢带间隙绕包,厚度0.8mm、宽度60mm,间隙率为40%~45%。

[0067]

钢带绕包后外径105.0

±

2mm,要求外径均匀、整体波动小。制造过程严格控制牵引机下压力以保证生产中电缆处于同一个水平面,牵引机上压力为0.30~0.50mpa,涨紧压力为1.0~1.2mpa,收线张力25%。

[0068]

铠装原材料镀锌钢带应选择符合yb/t 024规定的钢带,镀锌钢带的抗拉强度不小于295n/mm2,伸长率不小于20%,镀锌钢带锌层重量≥40g/m2。

[0069]

(7)外护套选用高电性聚乙烯护套,标称厚度4.7mm,符合gb/t 12706标准规定要求。电缆整体外径为115.0

±

2mm。厚度均匀、表面光洁,无气泡、裂纹、杂质、机械损伤、断面无气孔等缺陷。

[0070]

高电性聚乙烯护套层采用的是体积电阻率不小于1.0

×

1014ω.cm、介电强度不小于26kv/mm的高电性聚乙烯护套料。

[0071]

采用φ200挤出机,挤塑机挤出温度为:148-175-178-177-176-175-176-181-180(℃),机头温度为:179-178-178-179(℃),螺杆转速13.0转/分钟,挤出电流495a。

[0072]

双频rfid电子标签与电力电缆外护套复合生产第一步:在纵放支架上至少放置2卷标签,纵放支架上设计有储带缓放装置;以备接续换带使用;第二步:取成卷的双频rfid标签采用链带方式从纵放支架上放出,标签起始端与铠装层捆绑固定处理,使两者保持在同一水平面,一起穿过护套挤塑机头,不断牵引;第三步:取聚乙烯在护套挤塑机中进行融化,并通过护套挤塑机头将聚乙烯挤塑在第二步形成的缆芯外,形成具有rfid标签的电缆。

[0073]

第四步:第三步生产的电缆经水槽冷却成型后,采用在线电子标签读写器和喷墨打印设备联动工作,在内置双频rfid标签处自动扫码定位,同时喷墨打印特殊标识,以便在外观上区分。

[0074]

第五步:经第四步扫码采集信息后,通过网络将电缆生产信息数据上传app应用,方便用户查阅。

[0075]

结果检测,本电缆的特点包括:

(1)系统额定电压uo/u:26/35kv、最高工作电压um:40.5kv;(2)电缆正常运行时导体允许长期工作温度为:90℃;(3)短路时(最长持续时间不超过5秒),电缆导体允许的最高温度为250℃。

[0076]

(4)局部放电试验指标:1.73u0(45kv)电压,无任何由被试电缆产生的超过声明试验灵敏度的可检测出的放电(45kv,声明试验灵敏度小于6pc,优于国家标准规定的10pc);(5)绝缘结构尺寸:偏心度(tmax-tmin)/tmax≤3%,tmin≥0.95tn(tn:标称厚度;tmin、tmax任意同一截面最小厚度、最大厚度)(优于国家标准规定的≤15%要求);(6)工频耐压试验:施加3.5uo(91kv)电压,持续5min绝缘不击穿;(7)绝缘热延伸试验:负载下最大伸长率≤100%(优于国家标准规定的≤175%要求),冷却后永久伸长率≤5%(优于国家标准规定的≤15%要求);(9)绝缘微孔、杂质试验:采用超洁净xlpe绝缘材料和先进的无摩擦重力加料系统、高等级绝缘净化系统(100级绝缘加料间)将绝缘杂质、微孔尺寸控制在最佳, 显著高于gb/t 22078标准要求;大于0.05mm的微孔:无0.025mm~0.05mm的微孔:≤18个/10cm3大于0.125mm的不透明杂质:无0.05mm~0.125mm的不透明杂质≤6个/10cm3大于0.16mm的半透明物:无(10)双频rfid电子标签与电力电缆外护套复合,有效保护了电子标签,抗金属性明显增强,无接触读距可以稳定在100cm左右,最长可以达到120cm左右。电子标签具备耐高温、抗应力,能够承受160℃挤塑高温及拉伸挤压不损坏。双频rfid标签采用精密铜蚀刻结合印刷银浆的工艺技术,支持超高频(uhf)与高频(hf)两个频段工作,860mhz~960mhz&13.0mhz~14.5mhz。设计为双天线获能方式,双回路并联逻辑控制单元(存储单元等)。满足iso/iec 18000—6c的空中接口;标可擦写次数不少于10万次;使用寿命10年以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1