燃料电池在线检测方法及检测系统与流程

1.本发明涉及燃料电池技术领域,特别是涉及一种燃料电池在线检测方法及检测系统。

背景技术:

2.燃料电池在运行过程中,随着使用时间的不断增长,燃料电池的关键零部件的性能会逐渐发生衰减,其中最显著的是催化剂的劣化和膜的降解。催化剂的劣化可以通过检测燃料电池的电压来获得表征,膜的降解只能通过检测堆的窜漏来获得。然而,实时运行的车辆上无法对燃料电池系统进行可靠的检测,且单车环境下的系统状态容易受到环境和系统操作条件的影响,导致其电压和气密性表现具有很强的不稳定性和动态性,如果仅仅依靠此状态对故障进行判断,效果会很差。

3.因此,需要一种燃料电池电压真实值的在线检测方法以及依靠真实电压值进行策略优化的方法。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种燃料电池在线检测方法和检测系统,解决现有技术中无法实时获取燃料电池电压的真实值的问题。

5.为了解决上述技术问题,本发明提供一种燃料电池在线检测方法,其包括以下步骤:

6.1)车载燃料电池的总控制器间隔采集燃料电池运行过程中的操作条件数据,并且传送至云端服务器,云端服务器将获取的多个历史数据进行存储和预处理,所述操作条件数据包括电池电堆的电压值、电堆阳极处的空气压力值、电堆阴极处的氢气压力值、电堆阳极单位时间内的进气质量值和冷却水温度值;

7.2)在云端服务器中,基于多个时序的历史数据采用参数识别法进行线性化模型训练,得到燃料电池的电压真实值函数模型;

8.3)总控制器实时采集当前时刻的操作条件数据且将其传送至云端服务器;在云端服务器中,将当前时刻的操作条件数据输入所述燃料电池电压的真实值函数模型中,得出当前时刻的燃料电池的电压真实值。

9.优选的,还包括步骤:通过公式t

pred

=(v

bol

‑

v

eol

)/(v

real

‑

v

eol

)*t

total

预测燃料电池的运行剩余时间t

pred

,其中,v

bol

为预存的燃料电池在标准状态下的初始输出电压;v

eol

为预存的燃料电池在标准状态下的终止输出电压,t

total

为截至到当前时刻时所述燃料电池的运行时间,v

real

为所述步骤3)中得当前时刻的燃料电池的电压真实值。

10.进一步的,还包括步骤:在云端服务器中,根据所述当前时刻的燃料电池的电压真实值还得出整车的能量管理策略,并且将整车的能量管理策略输送至所述控制器,所述控制器执行整车的能量管理策略。

11.进一步的,还包括步骤:在云端服务器中,根据所述燃料电池的运行剩余时间t

pred

得出燃料电池的当前操作策略,将所述当前操作策略输送至所述控制器;所述控制器执行当前操作策略

12.优选的,将燃料电池的运行剩余时间t

pred

发送至所述总控制器,所述总控制器根据所述燃料电池的运行剩余时间t

pred

优化能量管理策略。

13.优选的,所述操作条件数据还包括电堆阳极处相对湿度百分比和电堆阴极处相对湿度百分比。

14.本发明还提供一种燃料电池在线检测系统,其包括云端服务器、车载燃料电池的总控制器,所述云端服务器和车载燃料电池的总控制器信息交互,执行如上所述的燃料电池在线检测方法。

15.如上所述,本发明的燃料电池在线检测方法和检测系统,具有以下有益效果:采用对前一时间段中燃料电池运行过程中的操作条件数据进行远程的在线分析,并且通过用参数识别法进行线性化模型训练以得到燃料电池的电压真实值函数模型,以此获得当前采集点对应的燃料电池的电压真实值;后续,可根据修正得到的燃料电池的电压真实值进行在线的燃料电池寿命预测、能量管理策略和操作策略优化,并且将其发送给控制器,实现本地优化。

附图说明

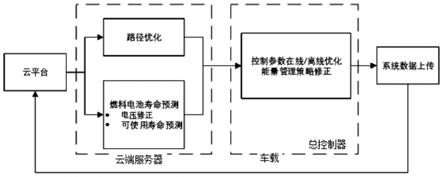

16.图1显示为本发明的燃料电池在线检测系统示意图。

17.图2显示为本发明的燃料电池在线检测方法的流程示意图。

18.图3显示为计算所得各时刻燃料电池的真实电压值。

具体实施方式

19.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

20.须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

21.如图1所示,本发明提供一种燃料电池在线检测系统,其包括云端服务器、车载燃料电池的总控制器,云端服务器和车载燃料电池的总控制器信息交互,总控制器将采集到的系统数据传输给远程的云端服务器,云端服务器进行数据处理以得到燃料电池的电压真实值,可根据该燃料电池的电压真实值预测燃料电池的使用寿命,将其传输给总控制器,以便总控制器进行操作条件调整;或者利用该燃料电池的电压真实值进行策略优化,将优化后的策略输送至总控制器进行执行,以此提高燃料电池的运行稳定性。

22.本实施例中燃料电池在线检测系统执行如下所述的燃料电池在线检测方法,具体包括以下步骤:见图2所示,

23.1)车载燃料电池的总控制器间隔采集燃料电池运行过程中的操作条件数据,并且传送至云端服务器,云端服务器将获取的多个历史数据进行存储和预处理,所述操作条件数据包括电池电堆的电压值、电堆阳极处的空气压力值、电堆阴极处的氢气压力值、电堆阳极单位时间内的进气质量值和冷却水温度值;

24.2)在云端服务器中,基于多个时序的历史数据采用参数识别法进行线性化模型训练,得到燃料电池的电压真实值函数模型;

25.3)总控制器实时采集当前时刻的操作条件数据且将其传送至云端服务器;在云端服务器中,将当前时刻的操作条件数据输入所述燃料电池电压的真实值函数模型中,得出当前时刻的燃料电池的电压真实值。

26.本发明通过总控制器(即本地车载控制器)与云端服务器信息交互,将数据处理在云端服务器完成,采用对前一时间段中燃料电池运行过程中的操作条件数据进行远程的在线分析,并且通过用参数识别法进行线性化模型训练以得到燃料电池的电压真实值函数模型,以此获得当前采集点对应的燃料电池的电压真实值;后续,可根据修正得到的燃料电池的电压真实值进行在线的燃料电池寿命预测、能量管理策略和操作策略优化,并且将其发送给控制器,实现本地优化。

27.作为一优选实施例,还包括步骤:通过公式t

pred

=(v

bol

‑

v

eol

)/(v

real

‑

v

eol

)*t

total

预测燃料电池的运行剩余时间t

pred

,其中,v

bol

为预存的燃料电池在标准状态下的初始输出电压;v

eol

为预存的燃料电池在标准状态下的终止输出电压,t

total

为截至到当前时刻时所述燃料电池的运行时间,v

real

为所述步骤3)中得当前时刻的燃料电池的电压真实值。

28.本实施例还包括可选步骤:在云端服务器中,根据上述当前时刻的燃料电池的电压真实值还得出整车的能量管理策略,并且将整车的能量管理策略输送至所述控制器,所述控制器执行整车的能量管理策略。本实施例中整车的能量管理策略是指现有技术中整车的控制器策略来执行的,主要是指根据上述当前时刻的燃料电池的电压真实值来预测燃料电池的剩余寿命,通过燃料电池的剩余寿命来进行能量管理策略中各约束条件的标定。能量管理策略的通常约束条件为燃料电池输出电压波动范围、燃料电池寿命和氢耗等。能量管理策略的目标是将这几个约束条件的综合值降到最低,如果其中的燃料电池寿命发生变化,则最优点发生了变化,能量管理策略应做相应的调整。

29.本实施例还包括可选步骤:在云端服务器中,根据所述当前时刻的燃料电池的电压真实值得出燃料电池的当前操作策略,将所述当前操作策略输送至所述控制器;所述控制器执行当前操作策略。

30.作为另一优选实施例,本实施例还包括步骤:通过公式t

pred

=(v

bol

‑

v

eol

)/(v

real

‑

v

eol

)*t

total

预测燃料电池的运行剩余时间t

pred

,其中,v

bol

为预存的燃料电池在标准状态下的初始输出电压;v

eol

为预存的燃料电池在标准状态下的终止输出电压,t

total

为截至到当前时刻时所述燃料电池的运行时间,v

real

为所述步骤3)中得当前时刻的燃料电池的电压真实值;且将燃料电池的运行剩余时间t

pred

发送至所述总控制器。总控制器根据所述燃料电池的运行剩余时间t

pred

优化能量管理策略。

31.如下为模型训练的具体实施例:

32.对燃料电池的性能进行分析:燃料电池实际在车上运行时由于动态变化规律较多,且不同的操作条件(如上述空气压力值,氢气压力值,冷却水温度值,电堆阳极单位时间

内的进气质量值等)会影响燃料电池的电压输出。在整车环境下,燃料电池的运行过程中,有可能很难找到长时间的稳定电流下,因此表现出来的燃料电池性能都是动态过程中的性能。对于燃料电池的实时反应而言,由于电化学反应的动力学角度较其他因素(如上述各操作条件)的变化快很多,所以最影响燃料电池性能的参数应该是燃料电池操作条件的稳定性。因此,本实施例中在采样频率为1s或更长时间的采样速度下,将燃料电池的真实电压看成是燃料电池各种操作条件数据的函数,具体为:

[0033][0034]

其中,v

real

为燃料电池的真实电压;

[0035]

v

act

为采集到的电池电堆的电压值;

[0036]

p

air

为电堆阳极处的空气压力值;

[0037]

为电堆阳极单位时间内的进气质量值;

[0038]

p

hyd

为电堆阴极处的氢气压力值;

[0039]

t

coolant

为冷却水温度值。

[0040]

本实施例中将时间序列的原数据(即上述间隔采集并且存储的各操作条件数据)进行预处理,使用参数辨识的方法,对模型进行训练,将燃料电池的性能和操作条件之间建立一个稳定的模型。训练模型的方法可采用线性的回归分析方法,神经网络等,本实施例以线性回归方法为例,得方程:

[0041][0042]

其中,p

air,std

,p

hyd,std

,t

coolant,std

分别为燃料电池在额定电流下得电堆阳极处的空气压力值、电堆阳极单位时间内的进气质量值、电堆阴极处的氢气压力值、冷却水温度值;p

air,act

,p

hyd,act

,t

coolant,act

分别为总控制器实时采集到得当前时刻的电堆阳极处的空气压力值、电堆阳极单位时间内的进气质量值、电堆阴极处的氢气压力值、冷却水温度值。

[0043]

另外,根据电化学反应基本原则,上述各系数为大于等于零的数值,即:

[0044]

a≥0,b≥0,c≥0,d≥0。

[0045]

在模型训练后,将采集到的当前时刻的操作条件数据带入该方程,得出燃料电池在当前时刻的真实电压值。将得出的各时刻运算结果绘制成示意图,见图3所示,纵坐标为燃料电池的电压值,单位为v,横坐标为运行时间,单位为小时。从图3中可看出,虚线框a中脉冲线样为所采集到的电压动态值,而虚线框a之外的脉冲线样为采用本实施例的方法所得燃料电池的真实电压值变化,在长时间的运行后,燃料电池的真实电压值呈线性缓慢下降的趋势。

[0046]

根据需要,可通过燃料电池的真实电压值,预测燃料电池的剩余寿命。将燃料电池的初始性能和终止性能分别写为v

bol

和v

eol

,t

total

为截止到目前为止的电堆运行时间,t

pred

为按照目前规律线性衰减后预测的该电堆运行的时间。则燃料电池的预测剩余寿命为:

[0047]

t

pred

=(v

bol

‑

v

eol

)/(v

real

‑

v

eol

)*t

total

[0048]

本实施例中上述操作条件数据还可包括电堆阳极处相对湿度百分比和电堆阴极处相对湿度百分比,以此提高燃料电池真实电压值计算的准确性,提高预测燃料电池预测剩余寿命的准确性。

[0049]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0050]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1