电力绝缘护套生产用撑体供料设备的制作方法

1.本发明涉及电力设备技术领域,具体涉及一种电力绝缘护套生产用撑体供料设备。

背景技术:

2.电力系统中广泛应用导线等设备中,为确保设备的稳定运行,一般都会在上述设备中套设绝缘护套,以确保设备的稳定运行。现有技术中,针对三芯户外终端一般套设有绝缘护套,针对上述的三芯户外终端绝缘护套包含橡胶材质的外护套,外护套整体呈管状且一端封闭,位于外护套的封闭端设置有三个穿线管,三芯户外终端的三组电缆分别穿套在三个穿线管内,外护套采用柔性橡胶制成,在实际生产时,一般在外护套内设置有支撑件,使得外护套支撑开来,在实际应用中,外护套与三芯户外终端安装之前,一般需要对外护套作进一步的加工,以方便后期应用中,外护套与三芯户外终端的便捷安装,在实际使用时,一般在外护套内及穿线管内设置支撑件,当应用时,将三芯户外终端安装在外护套内后,将支撑件抽出,外护套弹性复位下,使得外护套与三芯户外终端可靠包裹,上述外护套在实际加工时,还没有针对于该种零部件的自动化加工设备,使得该种类型的绝缘护套实际生产效率低下。

技术实现要素:

3.本发明的目的是提供一种电力绝缘护套生产用撑体供料设备,能够实现对支撑件与外护套的自动化安装,提高绝缘护套成品的生产效率。

4.本发明采取的技术方案具体如下:电力绝缘护套生产用撑体供料设备,包括设置在外护套撑口设备的第一撑口头旁侧的第一导料体,所述第一导料体上设置有三组支撑体出口,所述三组支撑体出口与第一撑口头位置对应,所述电力绝缘护套生产用撑体供料设备还包括设置在外护套撑口设备的第二撑口头旁侧的第二导料体,所述第一导料体及第二导料体的旁侧分别设置有导料驱动机构,所述导料驱动机构驱动支撑体水平移动且导入外护套的三个导线管及主管体内。

5.本发明还存在以下特征:所述第一导料体的进料口及第二导料体的进料口分别与各自的支撑体成型设备的出口衔接。

6.所述第一导料体包括导料弧板,所述导料弧板内设置有分料辊,所述分料辊卧式布置且沿着导料弧板长度方向布置,所述导料弧板的上端构成进料口且与支撑体成型设备的出口衔接,所述分料辊上设置有三组分料槽,所述三组分料槽沿着分料辊长度方向布置且等分布置在分料辊的辊身上。

7.所述导料弧板围设在分料辊的外围,所述导料弧板中段位置设置有出料口,所述出料口位于分料辊的上方位置,所述导料弧板的中段出料口宽度略大于支撑体的外径,所述导料弧板的出料口上方位置设置有分离杆,所述分料杆与分料辊平行布置,所述导料驱

动机构驱动支撑体水平移动时,所述分离杆呈现水平及竖向向上的复合动作。

8.所述第二导料体包括设置在支撑体成型设备的出口下方的导料槽板,所述导料槽板与分料辊平行布置,所述导料槽板的出口的宽度略大于支撑体的外径,所述导料槽板的出料口上方位置设置有提升杆,所述提升杆与导料槽板的长度方向平行布置,所述导料驱动机构驱动支撑体水平移动时,所述提升杆呈现水平及竖直向上的复合动作。

9.所述分离杆的一端通过第一滑杆滑动设置在第一伸缩架上,所述第一滑杆上套设有第一伸缩弹簧,所述第一伸缩弹簧的两端分别与第一伸缩架及分离杆的杆端抵靠,所述第一伸缩架上设置有第二滑杆滑动设置在固定机架上,所述第二滑杆上套设有第二伸缩弹簧,所述第二伸缩弹簧的两端分别与固定机架及第一伸缩架抵靠,所述第一伸缩架上设置有第一滚轮,所述第一滚轮与第一伸缩折板抵靠,所述分离杆的一端设置有抵靠板,所述抵靠板外侧与第一滚珠抵靠,所述第一滚珠设置在驱动杆上,所述驱动杆固定在导料驱动机构上。

10.所述提升杆的一端通过滑杆滑动设置在第一架体上,所述滑杆上套设有第一弹簧,所述第一弹簧的两端分别与第一架体及提升杆的杆端抵靠,所述第一架体上设置有滑动杆滑动设置在架体上,所述滑动杆上套设有第二弹簧,所述第二弹簧的两端分别与架体及第一架体抵靠,所述架体上设置有第二滚轮,所述第二滚轮与第二伸缩折板抵靠,所述提升杆的一端设置有驱动靠板,所述驱动靠板外侧与第二滚珠抵靠,所述第二滚珠设置在动力杆上,所述动力杆固定在导料驱动机构上。

11.本发明取得的技术效果为:当上述的两组支撑体成型设备实施对两种类型的支撑体成型后,两种类型的支撑体导出至外护套撑口设备进料口位置,而后启动第一导料体及第二导料体,使得支撑体导出至三个导线管及主管体内,从而实现对支撑体的穿套操作。

附图说明

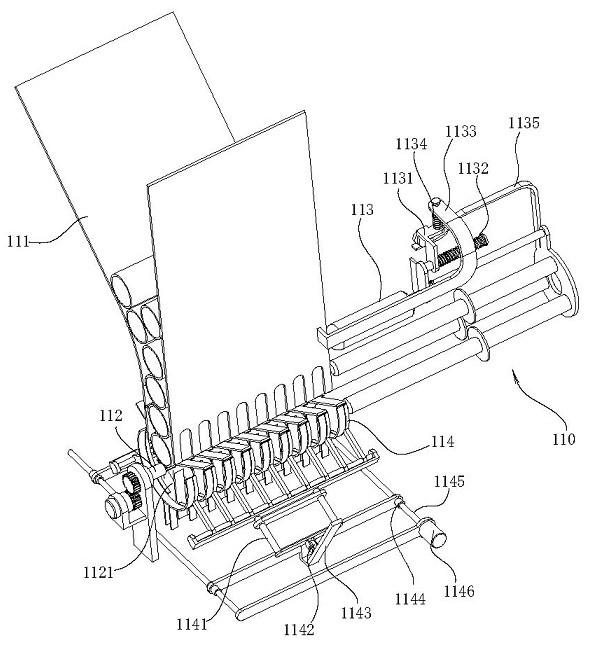

12.图1是支撑体成型设备的主视图;图2是支撑体成型设备的左视图;图3和图4是支撑体成型设备两种视角结构示意图;图5和图6是支撑体成型设备中的部分结构示意图;图7和图8是支撑体成型设备中的另外一部分两种视角结构示意图;图9是支撑体成型设备中的成型辊及约束套的结构示意图;图10是外护套供料定位设备的主视图;图11是支撑体成型设备中的俯视图;图12和图13是支撑体成型设备中的两种视角结构示意图;图14和图15是支撑体成型设备中的部分结构两种视角结构示意图;图16和图17是支撑体成型设备中的另外一部分结构两种视角结构示意图;图18是电力绝缘护套生产用撑体供料设备中的第一导料体的主视图;图19是电力绝缘护套生产用撑体供料设备中的第一导料体的左视图;图20和图21是电力绝缘护套生产用撑体供料设备的第一导料体的两种视角结构示意图;图22是电力绝缘护套生产用撑体供料设备的第一导料体部分结构示意图;

图23是电力绝缘护套生产用撑体供料设备的第二导料体的主视图;图24是电力绝缘护套生产用撑体供料设备的第二导料体部分结构主视图;图25和图26是外护套撑口设备的第一撑口头两种视角结构示意图;图27是第一撑口头的结构示意图;图28和图29是外护套撑口设备的第二撑口头的两种视角结构示意图;图30是第二撑口头的结构示意图。

具体实施方式

13.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限;下面结合整个三芯户外终端绝缘护套自动化生产系统,对本发明的电力绝缘护套生产用撑体供料设备作详尽的说明:结合图1至图30所示,下面详尽说明该三芯户外终端绝缘护套自动化生产系统的具体特征:三芯户外终端绝缘护套自动化生产系统,包括电力绝缘护套生产用撑体供料设备100,所述电力绝缘护套生产用撑体供料设备100用于将支撑体导出,所述电力绝缘护套生产用撑体供料设备100的出口与外护套撑口设备200的进料衔接,所述外护套撑口设备200用于将外护套支撑开来,所述电力绝缘护套生产用撑体供料设备100用于将支撑体导出至外护套撑口设备200的外护套内;在实施对该绝缘护套生产装配时,模具首先实施对外护套的生产成型,利用电力绝缘护套生产用撑体供料设备100将支撑体导出至外护套撑口设备200内,外护套撑口设备200实施对外护套的三个穿线管及主管的撑开,电力绝缘护套生产用撑体供料设备100将支撑体分别穿套在外护套的三个穿线管及主管内,以实施对绝缘护套的支撑体套设,该系统能够实现对支撑件与外护套的自动化安装,提高绝缘护套成品的生产效率。

14.作为本发明的优选方案,所述电力绝缘护套生产用撑体供料设备100入料口与支撑体成型设备300出料口衔接,所述支撑体成型设备300用于实施对支撑体的成型,使得支撑体呈管节状导出至电力绝缘护套生产用撑体供料设备100内;在实施对支撑体成型操作时,支撑体成型设备300实施对支撑体成型操作,说得支撑体呈现管节状导出至电力绝缘护套生产用撑体供料设备100内,支撑体成型设备300设置有两组,其中一组用于成型直径较大的支撑体,该直角较大的支撑体用于套设在绝缘护套的主管内,以实施对绝缘护套主管的撑开操作,另外一组用于成型直径较小的支撑体,该直径较小的支撑体用于套设在绝缘护套端部的穿线管内,该直径较小的支撑体位于绝缘护套的三个穿线管内布置,当成品从该系统产出后,在实际使用时,将三芯户外终端的三根电缆穿过绝缘弧条的穿线管内的三个支撑体,三芯户外终端的主线穿过绝缘护套主管内的支撑体,而后将三个小支撑体及大支撑体拆除,即可使得绝缘护套回缩,以使得绝缘护套紧密的包裹在三芯户外终端上,方便实际的安装使用。

15.在实施对成型后的外护套的导料操作时,以实现对外护套的自动化生产,所述外

护套撑口设备200的旁侧设置有外护套供料定位设备400,所述外护套供料定位设备400用于实施对外护套的供料及定位,以使得外护套的一端与外护套撑口设备200配合,以将外护套撑开;外护套通过成型模具生产出来后,导出在外护套供料定位设备400上,利用外护套供料定位设备400实施对外护套的导送定位,而后利用外护套撑口设备200实施对定位好的单个外护套的撑开定位,以方便实现对支撑体的穿套。

16.下面详细介绍支撑体成型设备300的具体构造,所述支撑体成型设备300包括卧式布置的成型辊310,所述成型辊310的一侧与导料单元衔接,所述导料单元用于将支撑体物料导出至成型辊310上,驱动单元驱动成型辊310转动,所述成型辊310上设置有约束单元,所述约束单元用于实施对成型辊310上的支撑体物料的约束,所述成型辊310上还设置有焊接成型机构,所述焊接成型机构用于实施对成型辊310上的支撑体物料的焊接成型;支撑体原料为超声波焊接常用塑料支撑条,将支撑条的卷料放置在导料单元上,导料单元将条带状支撑条导出至成型辊310上,从而启动驱动单元,使得支撑条卷绕在成型辊310上,利用约束单元实施对卷绕的支撑条进行约束,利用焊接成型机构实施对卷绕在成型辊310上的支撑条的两端进行焊接,进而实施对支撑体的成型操作,当上述支撑体成型操作后,支撑体导出至外护套撑口设备200内,进而实施对支撑体与绝缘护套的穿套操作,从而实施对绝缘护套与支撑体的装配,当绝缘护套使用时,将支撑条一端抽出,进而使得绝缘护套弹性复位,实现绝缘护套与三芯户外终端的安装。

17.进一步地,所述约束单元包括套设在成型辊310外的约束套320,所述约束套320与成型辊310同心且间隙布置,所述约束套320与成型辊310之间的间隙尺寸略大于支撑体的厚度;在实施对该支撑体焊接成型操作时,支撑体卷绕在成型辊310上,支撑条沿着成型辊310与约束套320之间的间隙内卷绕成管状构成,进而实现对管状支撑体的成型操作,约束套320使得支撑体的管壁厚度保持一致,进而使得支撑体成品为支撑条的单层构造,方便电工的抽出。

18.为实施对卷绕在成型辊310与约束套320之间的支撑条的挤压靠近,使得支撑条约束成连续的管状构造,所述约束套320的外壁开设有对齐开口321,所述对齐开口321沿着约束套320轴向方向贯穿布置,所述对齐开口321沿着约束套320周向方向对称设置多个,所述约束套320与成型辊310之间的间隙内设置有对齐环330,所述对齐环330沿着约束套320轴向方向移动且实施对支撑体的对齐夹紧操作;在实施对约束套的对齐夹紧操作时,对齐环330沿着约束套320与成型辊310之间的间隙长度方向移动,从而连动卷绕在成型辊310上的支撑条夹紧对齐,进而实施对约束套的成型操作。

19.更为具体地,所述对齐环330的外壁设置有延伸支臂331,所述延伸支臂331的一端设置有对齐滑杆332,所述对齐滑杆332沿着对齐环330长度方向布置,所述对齐滑杆332滑动式设置在对齐臂333上,所述对齐滑杆332上套设有对齐弹簧334,所述对齐弹簧334的两端分别与延伸支臂331及对齐臂333抵靠,所述对齐臂333与对齐动力单元连接,所述对齐动力单元驱动对齐臂333沿着成型辊310长度方向移动;在实施对约束套320与成型辊310之间间隙内的支撑体成型对齐操作时对齐动力

单元启动,使得对齐臂333沿着成型辊310的长度方向滑动,从而使得对齐环330沿着约束套320与成型辊310之间的间隙移动,进而实施对位于成型辊310上绕制的支撑条的夹紧,进而使得支撑体位于成型辊310形成一个完整的管状构造,以确保支撑体成型的可靠度。

20.为实施对用于成型支撑体的支撑条一端的固定,所述成型辊310的一端切设有卡置开口311,所述卡置开口311沿着成型辊310周向且向成型辊310的辊芯方向延伸布置,所述支撑体原料的一端卡置在卡置开口311内,所述驱动单元包括与成型辊310的另一端连接的连动齿轮312,所述连动齿轮312与驱动齿轮313啮合,所述驱动齿轮313与驱动电机314连接;在实施对支撑条一端的固定时,支撑条一端导入卡置开口311内,启动驱动电机314,使得成型辊310转动,进而连动支撑条沿着成型辊310上绕制,使得绕制在成型辊310上的支撑条卡置在成型辊310与约束套320之间,进而实现对支撑体管体的初步成型,待完全成型后,从成型辊310导出即可。

21.为实施对支撑条的导送时,所述导料单元包括卧式布置在导料机架341上的导料辊342,所述导料辊342上设置有支撑体的卷料,所述导料机架341上设置有导料螺母3411,所述导料螺母3411内设置有导料丝杆3412,所述导料丝杆3412与成型辊310平行布置,所述导料丝杆3412的一端与导料电机3413一端连接,所述导料辊342的一端与阻尼盘连接;在实施对支撑条导送时,支撑条卷料放置在导料辊342上,支撑条的一端卡置在卡置卡扣311内,启动驱动电机314,使得成型辊310转动,使得支撑条沿着在成型辊310上绕制,从而实现对支撑条位于成型辊310上绕制,启动驱动电机314的同时,启动导料电机3413,使得导料机架341沿着成型辊310长度方向移动,从而使得支撑条沿着成型辊310长度方向移动,使得支撑条呈现单层的方式绕制在成型辊310上,进而完成对支撑体的成型操作。

22.为实施对支撑条的张紧操作,所述导料辊342的旁侧设置有张紧辊343,所述张紧辊343与导料辊342长度方向平行布置,所述张紧辊343的一端与张紧悬臂344的一端转动连接,所述张紧悬臂344的另一端铰接轴转动式设置在升降架345上,所述升降架345与升降气缸346的活塞杆连接,所述升降气缸346的活塞杆竖直布置;在实施对导料辊342导出的支撑条的张紧操作,使得支撑条能够紧密的绕制在成型辊310上,从而实现对支撑体的有效成型操作,上述的升降气缸346启动,使得张紧辊343竖直移动且与位于成型辊310与导料辊342之间的支撑条的张紧操作,启动成型辊310转动的过程中,使得支撑条紧密的绕制在成型辊310上,从而实现对支撑体可靠的绕制成型操作,上述的张紧悬臂344与升降架345的铰接轴上套设有张紧弹簧,从而使得导料辊342实施对支撑条的弹性张紧操作。

23.为实施对成型辊310上呈现好的支撑体一端的成型焊接操作,所述焊接成型机构包括设置在约束套320上的焊接头350,所述焊接头350呈针状构造且沿着约束套320的径向方向布置,所述焊接头350的焊接端与支撑体一端外壁抵靠,以实施对支撑体一端位置的焊接固定。

24.在实施对位于成型辊310上的支撑体一端焊接操作时,所述焊接头350的一端滑动式设置在焊接支架351上,所述焊接头350上套设有焊接弹簧352,所述焊接弹簧352的两端分别与焊接支架351及焊接头350的一端抵靠,所述焊接头350伸出351的一端设置有焊接滚

珠353,所述焊接滚珠353的外侧与焊接折板354抵靠,所述焊接折板354沿着约束套320长度方向布置,所述焊接折板354的一端与延伸支臂331的一端连接;在实施对支撑体一端的焊接操作时,焊接折板354与焊接滚珠353抵靠,随着位于成型辊310上的支撑条挤压对齐操作的同时,使得焊接头350实施对支撑体一端的抵靠,进而实施对支撑体的焊接操作,进而实施对支撑体的成型操作,而后对齐环330回退,焊接折板354回退,使得焊接头350与约束套320回退,从而实现对支撑体的连续化成型操作,当成型一段后,即可实现对支撑体的导出操作。

25.为实施对挤压后的支撑体一端的支撑,所述约束套320的出口端设置有挡板355,所述挡板355通过滑杆滑动式设置在挡板架356上,所述板355的滑动方向与约束套320的长度方向垂直,所述挡板355伸出挡板架356的滑杆上套设有挡料弹簧357,所述挡板355伸出挡板架356的滑杆杆端设置有挡料滚珠358,所述挡料滚珠358与挡料折板359抵靠,所述挡料折板359的一端与对齐臂333之间通过水平滑杆3591构成垂直于约束套320长度方向的滑动连接,所述水平滑杆3591上套设有水平弹簧3592。

26.在实施对成型辊310上的支撑体成型的同时,使得支撑体的供料随着成型辊310上的物料导出而随着移动,所述导料机架341通过连接支架与对齐臂333连接,所述导料电机3413构成驱动对齐臂333移动的对齐动力单元;当实施对支撑体对齐操作的同时,使得支撑条供料随着成型辊310上的支撑体移动而同步移动,进而实施对支撑体的连续化成型操作,连续化成型后的支撑体根据需要进行截断,而后导出至绝缘套内;上述的支撑体成型设备300设置有两组,两组支撑体成型设备300的结构相同,分别成型不同直径的支撑体,并且导出。

27.进一步地,为实施对连续化成型的支撑体的截断呈设定的长度,所述成型辊310的一端设置有导送管360,所述导送管360与成型辊310同心布置,所述导送管360内设置有截断单元,所述截断单元实施对成型的支撑体的截断操作。

28.进一步地,为实施对支撑体的可靠截断,所述导送管360的一端设置有端口设置有定位头370,所述定位头370与导送管360同心布置,所述定位头370与导送管360构成插接及远离配合,所述截断单元包括设置在导送管360外壁的截断刀片380,所述截断刀片380沿着导送管360径向方向移动且实施对支撑体外壁的截断操作;在实施对支撑体的截断操作时,定位头370导入导送管360内,并且截断刀片380沿着导送管360的径向方向移动,从而与支撑体外壁抵靠,以实施对支撑体上的支撑条的截断,从而实现对支撑体的分离操作,上述的截断刀片380与导送管360的轴向方向存在夹角,进而实施对支撑体上的单根支撑条的截断操作,以使得支撑体截断成等长的节段,方便将支撑体导入外护套内。

29.更为具体地,为避免位于导送管360内的支撑体松开,所述截断刀片380的两侧位置设置有焊接针381,所述焊接针381沿着导送管360径向方向布置,所述焊接针381沿着导送管360径向方向移动且实施对支撑体外壁的焊接操作,所述焊接针381移动且连动截断刀片380实施对支撑体外壁的截断操作;在实施对支撑体截断之前,焊接针381沿着导送管360的径向方向移动,从而使得焊接针381与支撑体截断位置两侧的外壁抵靠,以实施对截断位置支撑体的焊接操作,避免

支撑体散开,以确保支撑体成型操作。

30.更为具体地,所述焊接针381通过第一滑杆滑动式设置在导送管360的外壁支架上,所述焊接针381伸出导送管360的一端设置有焊接滚珠382,所述截断刀片380通过第二滑杆滑动式设置在导送管360的外壁支架上,所述第一滑杆上套设有第一弹簧384,所述第一弹簧384的两端与第一滑杆的杆端及导送管360抵靠,所述第二滑杆上套设有第二弹簧383,所述第二弹簧383的两端分别与第二滑杆的杆端及导送管360抵靠,所述节段刀片380伸出导送管360的一端设置有截断滚珠385。

31.在实施对支撑体焊接及截断操作时,所述定位头370的一端与定位气缸371的活塞杆连接,所述定位气缸371的活塞杆水平且杆端设置有地第一驱动折板372及第二驱动折板373,所述第一驱动折板372及第二驱动折板373分别与截断滚珠385及焊接滚珠382抵靠;启动定位气缸371,连动定位头370导入导送管360内,并且使得驱动折板372连动焊接针381及截断刀片380沿着导送管360径向方向顺序移动,从而实现对支撑体的焊接及截断操作,从而实现对支撑体的截断成型,以实施对支撑体的导送。

32.为实施对截断后的支撑体的导出,所述导送管360的管口下方位置设置有接料导出斜板390,所述导出斜板390的低端位置设置有推送机构,所述推送机构用于将支撑体推送至外护套撑口设备200的护套内。

33.下面详细介绍外护套的的导出及定位,以实现对外护套的撑开及定位,所述外护套供料定位设备400包括供料履带410,所述供料履带410上设置有卡置外护套的卡接槽411,所述卡接槽411沿着供料履带410的周向方向等距设置多个,所述卡接槽411的长度方向沿着供料履带410的宽度方向布置,所述供料履带410的出口设置有对齐单元,多少对齐单元实施对外护套一端的对齐,所述对齐单元的旁侧设置有定位单元,所述定位单元用于实施对单个外护套的定位操作;在实施对外护套的供料时,外护套通过机械手或者人工的方式使得带有穿套的一端朝向一致并且间隔放置在供料履带410上的卡接槽411上,并且启动对齐单元实施对单个外护套一端的对齐操作,确保定位单元能够有效实施对外护套的定位穿插作业,以有效实施对外护套的撑开定位。

34.更为具体地,所述供料履带410的出口位置设置有接料辊420,所述接料辊420水平且与卡接槽411长度方向平行布置,所述接料辊420上设置有多个接料槽421,所述接料槽421沿着接料辊420周向方向布置,所述卡接槽411的两侧槽壁有两组立式布置在供料履带410上的档杆构成,所述接料槽421上设置有用于避让档杆的缺口4211,转动机构驱动接料辊420间歇式转动;启动接料辊420,使得接料槽421的缺口4211与档杆形成避让,进而使得单个外护套卡置在接料槽421内。

35.为实施对外护套一端的对齐操作,以实施对外护套的可靠插接,以确保对外护套撑起的可靠性,所述对齐单元包括设置在接料辊420上的弧形对齐挡板422,所述弧形对齐挡板422与接料槽421的一端槽口靠近,所述接料槽421的槽底通过铰接轴转动式设置在接料辊420上,所述接料槽421的铰接轴与接料辊420垂直布置,所述接料辊420的一端设置有抵靠圈430,所述抵靠圈430与接料辊420同心布置,所述抵靠圈430的外壁设置有凸起431,所述接料槽421的另一端设置有抵靠滚珠4212,所述抵靠滚珠4212沿着接料辊420的径向方

向布置,所述抵靠滚珠4212与抵靠圈430的外壁抵靠;随着接料辊420转动,使得抵靠滚珠4212与抵靠圈430的外圈抵靠,从而使得接料槽421呈现倾斜状,进而实现对外护套一端的对齐操作,以确保后续对外护套穿线管及主管一端插接撑开的可靠性。

36.具体地,在实施对外护套插接定位时,所述定位单元包括第一定位杆440及第二定位杆450,所述第二定位辊杆450设置有3个,所述第二定位杆450与第一定位杆440平行布置,所述第一定位杆440与第二定位杆450沿着接料槽421的一端槽口长度方向移动且分别与外护套及外护套端部的三根穿线管构成插接配合,所述第一定位杆440及第二定位杆450上设置有偏转机构,所述偏转机构驱动外护套转动;当3个第二定位辊杆450实施对外护套的穿线管的插接操作,从而实现对外护套的穿线操作,而后第一定位杆440水平移动,且实施对外护套主管的插接操作,从而实现对外护套的准确插接定位,以确保对外护套的定位操作。

37.更为具体地,为确保第二定位杆451能够准确的插置在外护套的三个穿线管内,所述第二定位杆450的杆端设置有移动滚珠451,所述移动滚珠451与外护套的一端抵靠。

38.优选地,所述第二定位杆450滑动设置在移动支架452上,所述第二定位杆450上套设有避让弹簧453,所述避让弹簧453的两端分别与第二定位杆450及移动支架452抵靠;为使得第二定位杆450能够穿套在外护套的三组穿线管内,第二定位杆450能够沿着移动支架452滑动,并且实施对避让弹簧453压缩,从而能够使得定位定位杆450能够从外护套的三组穿线管导出。

39.更为具体地,为实施对外护套的拨动,使得第二定位杆450能够准确的穿套在三组穿线管450内,所述偏转机构包括设置在接料辊420旁侧的偏转带460,所述偏转带460竖直且与外护套的外壁抵靠,所述偏转带460驱动外护套位于第一定位杆440上转动,所述偏转带460转动式设置在偏转架461上,所述偏转架461与升降气缸462的活塞杆连接,所述升降气缸462的活塞杆竖直布置;启动升降气缸462,使得偏转带460驱动位于第一定位杆440上的外护套的拨动,使得第二定位杆450能够准确的穿套在外护套的穿线管内。

40.更为具体地,所述偏转架461滑动设置在水平轨道463上,所述升降气缸462的活塞杆与水平轨道463连接,所述偏转架461上设置有偏转滚轮4611,所述偏转滚轮4611轮心水平布置且与旁侧的偏转斜板464抵靠,所述水平轨道463上设置有偏转弹簧465,所述偏转弹簧465的两端分别与偏转架461及水平轨道463的一端连接;在实施对偏转架461驱动时,升降气缸462启动,使得偏转架461沿着水平轨道463滑动,从而实现对偏转带460的竖直驱动及水平方向的驱动,以实现对位于第一定位杆440的拨动,并且使得外护套穿套在第一定位杆440及第二定位杆450上,完成对进而元un护套的定位操作。

41.具体地,为实施对第一定位杆440及第二定位杆450的驱动,所述第一定位杆440设置在移动支架452上,所述第一定位杆440由两个半管构成,所述两个半管的一端通过滑块滑动式设置在移动支架452上,所述移动支架452上设置有移动螺母4521,所述移动螺母4521内设置有移动丝杆4522,所述移动丝杆4522的一端设置有移动电机4523,所述移动电机4523固定在偏移机架454上,所述偏移机架454与偏移机构连接,所述偏移机构驱动第一

定位杆440及第二定位杆450位于接料辊420及外护套撑口设备200之间移动;启动移动电机4523,使得第一定位杆440沿着长度方向移动,以实施对绝缘护套的插接定位,偏移机构启动,使得第一定位杆440及第二定位杆450位于接料辊420及外护套撑口设备200之间移动,从而将定位好的绝缘护套转运至外护套撑开设备200上,以实施对外护套的撑开操作。

42.具体地,为实施对绝缘护套的有效张开,所述第一定位杆440的两个半管之间设置有拉伸弹簧441,所述第一定位杆440的两个半管之间设置有分离锥杆442,所述分离锥杆442与移动支架452上设置的分离气缸443的活塞杆连接;当启动定位气缸453,使得第一定位管440的两个半管与分离锥杆442抵靠,从而使得拉伸弹簧441延长,进而实施对绝缘护套的可靠撑开,以实施对绝缘护套的有效定位。

43.下面详细介绍外护套是如何进行撑开的,所述外护套撑口设备200包括三组第一撑口头210,所述三组第一撑口头210与外护套端部的三根穿线管构成插接配合,且将外护套端部的三根穿线管撑开,所述第一撑口头210的压断设置有第二撑口头220,所述第二撑口头220与外护套构成插接配合,且将外护套撑开,所述第二撑口头220与第一撑口头210靠近或远离;在实施对外护套撑开操作时,上述的外护套供料定位设备400将定位开来的外护套转运至外护套撑口设备200位置处,外护套撑口设备200的第一撑口头210水平移动,从而压缩外护套供料定位设备400的第二定位杆450上,从而实现对外护套的承接操作,而后外护套供料定位设备400复位,以实施对新的外护套的承接操作,外护套卡置在第一撑口头210上,而后启动第二撑口头220,以实施对外护套的接料撑开操作,以实现对支撑体的撑开操作。

44.更为具体地,所述三组第一撑口头210均包括两个撑口半环211,所述第一撑口头210水平移动且一端与外护套供料定位设备400的第二定位杆450抵靠,且实施对第二定位杆450的压缩,所述第一撑口头210插置在外护套端部的穿线管内后,所述两个撑口半环211分离且实施对外护套端部的穿线管撑开;两个撑口半环211插置在外护套的三个穿线管内后,两个撑口半环211分离,从而实施对外护套三个穿线管的撑口操作。

45.同理,所述第二撑口头220包括两个撑开滑环221,所述第二撑口头220插置在外护套的一端后,所述两个撑开滑环221分离且实施对外护套的撑开。

46.更为具体地,为使得外护套的三个穿线管撑开成标准的圆管状构造,所述第一撑口头210的旁侧设置有两个定位半环212,所述两个定位半环212对称设置在两个撑口半环211两侧,所述两个撑口半环211分离后且与两个定位半环212构成圆管状构造,所述第二撑口头220的旁侧设置有两个定位滑环222,所述两个定位滑环222对称设置在两个撑开滑环221两侧,所述两个撑开滑环221分离后且与两个定位滑环222构成圆管状构造;更为优选地,当两个撑口半环211分离且与两个定位半环212抵靠,所述两个定位半环212的两侧边缘设置有第一卡舌2121,所述两个撑口半环211的两侧边缘设置有第一卡口2111,所述第一卡舌2121卡置在第一卡口2111内;当两个撑开滑环221分离且与两个定位滑环222抵靠时,所述两个定位滑环222的两侧边缘设置有第二卡舌2221,所述两个撑开滑环221的两侧边缘设置有第二卡口2211,所述第二卡舌2221卡置在第二卡口2211内。

47.为实施对两个撑口半环211的撑开操作,所述两个定位半环212的一端设置在第一定位推送架213上,所述第一定位推送架213与定位推送机构连接,所述定位推送机构驱动第一定位推送架213水平移动且连动两个定位半环212水平移动,所述两个撑口半环211的一端分别滑动设置在第一撑口支架214上,所述两个撑口半环211上分别设置有第一撑口滚轮2112,所述第一撑口滚轮2112分别与第一撑口折板215抵靠,所述第一撑口折板215沿着定位半环212的轴向方向布置,所述第一撑口折板215的一端与第一定位推送架213连接;在实施对两个撑口半环211的的分离时,第一撑口折板215与第一撑口滚轮2112抵靠,从而使得两个撑口半环211沿着第一撑口支架214上滑动,进而使得两个撑口半环211分离,以实施对外护套穿线管的撑开操作。

48.为实施对第一撑口支架214与外护套的三组穿线管的靠近或远离,所述定位推送机构包括设置在第一撑口支架214上的第一撑口气缸216,所述第一撑口气缸216的活塞杆与定位半环212的轴向方向平行且杆端与第一定位推送架213连接,所述第一撑口支架214上设置有第一螺母2141,所述第一螺母2141内设置有第一丝杆2142,所述第一丝杆2142的一端与第一电机2143连接。

49.同理,为实现对外护套的主管的撑口操作,所述两个定位滑环222的一端设置在第二定位推送架223上,所述第二定位推送架223与推送机构连接,所述推送机构驱动第二定位推送架223水平移动且连动两个定位滑环222水平移动,所述两个撑开滑环221的一端分别滑动设置在第二撑口支架224上,所述两个撑开滑环221上分别设置有第二撑口滚轮2212,所述第二撑口滚轮2212分别与第二撑口折板225抵靠,所述第二撑口折板225沿着定位滑环222的轴向方向布置,所述第二撑口折板225的一端与第二定位推送架223连接。

50.更为具体地,所述推送机构包括设置在第二撑口支架224上的第二撑口气缸226,所述第二撑口气缸226的活塞杆与定位滑环222的轴向方向平行且杆端与第二定位推送架223连接,所述第二撑口支架224上设置有第二螺母2241,所述第二螺母2241内设置有第二丝杆2242,所述第二丝杆2242的一端与第二电机2243连接。

51.为实施对成型后的支撑体的供料,使得支撑体导出至外护套撑口设备200的进料口内,以使得支撑体穿套在外护套的主管及三个穿线管内,所述电力绝缘护套生产用撑体供料设备100包括设置在外护套撑口设备200的第一撑口头210旁侧的第一导料体110,所述第一导料体110上设置有三组支撑体出口,所述三组支撑体出口与第一撑口头210位置对应,所述电力绝缘护套生产用撑体供料设备100还包括设置在外护套撑口设备200的第二撑口头220旁侧的第二导料体120,所述第一导料体110及第二导料体120的旁侧分别设置有导料驱动机构,所述导料驱动机构驱动支撑体水平移动且导入外护套的三个导线管及主管体内;当上述的两组支撑体成型设备300实施对两种类型的支撑体成型后,两种类型的支撑体导出至外护套撑口设备200进料口位置,而后启动第一导料体110及第二导料体120,使得支撑体导出至三个导线管及主管体内,从而实现对支撑体的穿套操作。

52.更为具体地,所述第一导料体110的进料口及第二导料体120的进料口分别与各自的支撑体成型设备300的出口衔接。

53.更为具体地,为实施对三组支撑体导出至三个导线管内,所述第一导料体110包括导料弧板111,所述导料弧板111内设置有分料辊112,所述分料辊112卧式布置且沿着导料

弧板111长度方向布置,所述导料弧板111的上端构成进料口且与支撑体成型设备300的出口衔接,所述分料辊112上设置有三组分料槽1121,所述三组分料槽1121沿着分料辊112长度方向布置且等分布置在分料辊112的辊身上;分料辊112卡置在三组分料槽1121内,使得三组分料槽1121与外护套撑口设备200的第一撑口头210的位置对应,从而实施对支撑体穿套在外护套的三个穿线管内。

54.更为具体地,所述导料弧板111围设在分料辊112的外围,所述导料弧板111中段位置设置有出料口,所述出料口位于分料辊112的上方位置,所述导料弧板111的中段出料口宽度略大于支撑体的外径,所述导料弧板111的出料口上方位置设置有分离杆113,所述分料杆113与分料辊112平行布置,所述导料驱动机构驱动支撑体水平移动时,所述分离杆113呈现水平及竖向向上的复合动作;导料驱动机构驱动三组分料槽1121内的支撑体移动时,分离杆113与位于导料弧板111的出料口上位置的支撑体构成插接配合,并且使得支撑体向上移动,从而使得不相干的支撑体与位于三组分料槽1121内的支撑体分离,以确保将三组支撑体可靠的穿套在外护套的三组穿线管内。

55.为实施对导料弧板111的出口内支撑体的承接,以使得支撑体稳定落入分料槽1121内,所述导料弧板111的下端出料一侧铰接设置有翻板115,所述分料辊112外包覆有导料筒,所述导料筒与分料辊112同心布置,所述分料槽1121的槽壁等间距设置有避让开口,所述翻板115上设置有避让分料槽1121的避让开口的条状开口,所述导料筒上设置有避让分料槽1121的开口。

56.为使得分料槽1121内的支撑体处在对心状态,所述导料筒的间隙内设置有对心弧板114,所述对心弧板114沿着导料筒的筒心对称布置,所述对心弧板114通过滑杆1141滑动设置在架体上,所述滑杆1141伸出架体的一端设置有对齐滚轮1143,所述对齐滚轮1143外侧与对齐滑板1144抵靠,所述对齐滑杆1144上设置有对齐螺母1144,所述对齐螺母1144内设置有对齐丝杆1145,所述对齐丝杆1145与对齐电机1146连接;更为具体地,为实施对大直径的支撑体导入外护套的主管内,所述第二导料体120包括设置在支撑体成型设备300的出口下方的导料槽板121,所述导料槽板121与分料辊112平行布置,所述导料槽板121的出口的宽度略大于支撑体的外径,所述导料槽板121的出料口上方位置设置有提升杆122,所述提升杆122与导料槽板121的长度方向平行布置,所述导料驱动机构驱动支撑体水平移动时,所述提升杆122呈现水平及竖直向上的复合动作。

57.具体地,所述分离杆113的一端通过第一滑杆滑动设置在第一伸缩架1131上,所述第一滑杆上套设有第一伸缩弹簧1132,所述第一伸缩弹簧1132的两端分别与第一伸缩架1131及分离杆113的杆端抵靠,所述第一伸缩架1131上设置有第二滑杆滑动设置在固定机架1133上,所述第二滑杆上套设有第二伸缩弹簧1134,所述第二伸缩弹簧1134的两端分别与固定机架1133及第一伸缩架1131抵靠,所述第一伸缩架1131上设置有第一滚轮11311,所述第一滚轮11311与第一伸缩折板1135抵靠,所述分离杆113的一端设置有抵靠板,所述抵靠板外侧与第一滚珠1136抵靠,所述第一滚珠1136设置在驱动杆上,所述驱动杆固定在导料驱动机构上。

58.更为优选地,为使得提升杆122呈现水平及竖直滑移的复合运动,所述提升杆122的一端通过滑杆滑动设置在第一架体1221上,所述滑杆上套设有第一弹簧1222,所述第一

弹簧1222的两端分别与第一架体1221及提升杆122的杆端抵靠,所述第一架体1221上设置有滑动杆滑动设置在架体1223上,所述滑动杆上套设有第二弹簧1224,所述第二弹簧1224的两端分别与架体1223及第一架体1221抵靠,所述架体1223上设置有第二滚轮12231,所述第二滚轮12231与第二伸缩折板1225抵靠,所述提升杆122的一端设置有驱动靠板,所述驱动靠板外侧与第二滚珠1226抵靠,所述第二滚珠1226设置在动力杆上,所述动力杆固定在导料驱动机构上。

59.三芯户外终端绝缘护套自动化生产方法,所述三芯户外终端绝缘护套自动化生产包括如下步骤:第一步、启动成型模具,首先对外护套的成型,并且将外护套排布在外护套供料定位设备400上,以实现对单个外护套的定位固定;第二步、启动支撑体成型设备300,使得支撑体成型设备300成型出两种不同尺寸的支撑体部件;第三步、将两种不同尺寸的支撑体导出至电力绝缘护套生产用撑体供料设备100内;第四步、启动外护套撑口设备200实施对外护套的三个穿线管及主管的撑开操作;第五步、启动电力绝缘护套生产用撑体供料设备100,将尺寸较小的支撑体分别导送至外护套的穿线管内,将尺寸较大的支撑体导送至外护套的主管内,以实施对支撑体与外护套的穿套安装操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1