一种应用于接触钝化电池的钝化结构及其制备方法与流程

1.本发明涉及太阳能电池技术领域,尤其是涉及一种应用于接触钝化电池的钝化结构及其制备方法。

背景技术:

2.topcon太阳能电池(隧穿氧化层钝化接触,tunnel oxide passivated contact)是一种使用超薄氧化层作为钝化层结构的太阳电池。在电池背面制备一层超薄的隧穿氧化层和一层高掺杂的多晶硅薄层,二者共同形成了钝化接触结构,该结构为硅片的背面提供了良好的表面钝化,超薄氧化层可以使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,进而电子在多晶硅层横向传输被金属收集,从而极大地降低了金属接触复合电流,提升了电池的开路电压和短路电流。

3.目前topcon电池中接触钝化层大部分是掺杂多晶硅层,该类层虽然电导率有一定优势,但多晶硅层的光吸收对于电池进一步提效有一定阻碍,禁带较宽,极大降低了光的利用率。因此,探索关于topcon电池钝化接触层的提效及缓解效率光的失效问题具有重要的意义。

4.专利号cn110828585a,专利名称为“一种钝化接触太阳能电池及其制作方法”,本发明公开了一种钝化接触太阳能电池,包括硅基底,扩散层,第一钝化层,第一电极,氧化层,本征多晶硅层,掺杂型多晶硅层,第二钝化层,第二电极;其中,在远离硅基底的方向上,在硅基底的上表面分布有依次层叠的扩散层、第一钝化层、第一电极,在硅基底的下表面分布有依次层叠的氧化层、本征多晶硅层、掺杂型多晶硅层、第二钝化层、第二电极。相较于现有电池,本申请的电池设置有本征多晶层,本征多晶层的存在增加了本征多晶层与氧化层的接触界面、与掺杂型多晶硅的接触界面,两个接触界面的存在使得钝化接触太阳能电池的背电场的强度得到明显提升,钝化性能增强,开路电压提升。

5.其不足之处在于,上述专利中公开了硅基底下形成二氧化硅或者氮氧化硅层,其依然对光存在较大的折损率。

技术实现要素:

6.本发明是为了克服topcon电池中接触钝化层光吸收率高的问题,提供一种应用于接触钝化电池的钝化结构及其制备方法,本发明通过用掺杂多晶氮氧化硅层替代多晶硅层,在保证接触电阻变化不大的基础上,通过适当条件的掺杂和退火,以降低接触钝化层的光吸收,提高接触钝化类型电池的效率。

7.为了实现上述目的,本发明采用以下技术方案:一种应用于接触钝化电池的钝化结构,包括n型衬底、设于所述n型衬底正面的两个正电极和设于所述n型衬底背面的两个负电极,所述n型衬底的背面设有sio2层,所述sio2层上设有掺杂多晶sio

x

n

y

层。

8.常规topcon电池中,背面多晶硅的禁带宽度在1.1~1.3ev,对可见光的吸收比较

严重,为了改善此种情况,本发明提高掺杂多晶层的禁带宽度,使用多晶sio

x

n

y

层,其禁带宽度在5~9ev。通过调整多晶层的掺杂情况使其功函数低于隧穿siox层的功函数,在减少多晶层对光吸收的基础上,实现其隧穿效应,从而提高该类型电池的电池效率。

9.作为优选,所述n型衬底的正面由内向外依次设有p+层、alo

x

层及sin

x

层。

10.作为优选,所述正电极依次穿过sin

x

层、alo

x

层,与p+层接触。

11.作为优选,所述n型衬底的背面由内向外依次设有sio2层、掺杂多晶sio

x

n

y

层及sin

x

层。

12.目前光伏领域,该类型电池接触钝化层采用的是掺杂多晶硅层,但该层的光吸收严重,寄生电流大,是实现高效电池的一大阻碍。而本发明中的掺杂多晶层的光吸收相对较少,寄生电流小,是实现高效电池的途径之一。

13.作为优选,所述负电极依次穿过所述sin

x

层与部分厚度的掺杂多晶sio

x

n

y

层,与掺杂多晶sio

x

n

y

层相接触。

14.负电极必须得接触多晶sio

x

n

y

层,收集电流,不能直接接触该层下边的硅衬底;电极端部被多晶sio

x

n

y

层包覆,会增大电极与多晶sio

x

n

y

层的接触面积,增强电流的收集效果,进而提升光转化效率。

15.一种所述的应用于掺杂接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒;b、对正面进行硼扩,控制表面浓度为1e+19

‑

2e+19/cm3;c、采用酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.4

‑

1.6nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约20~40ω/sq;e、然后将掺杂后的硅片进行正面去绕镀并在900

‑

920℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

16.作为优选,步骤a中槽式双面制绒的减重重量为0.3

‑

0.35g。

17.作为优选,步骤c中的酸为hf或hno3;背面刻蚀减重为0.2

‑

0.5g。

18.作为优选,步骤d所述气流流量为nh3与sih4的流量比或n2o与sih4的流量比值为0.2

‑

5。

19.若为多晶sioxny层,nh3/sih4、n2o/sih4流量比例均在在0.2

‑

5内,当比例超过5时,多晶sioxny层的钝化效果会变差,所需的退火温度会相对变高,若nh3、n2o流量过大,该层难以成多晶形态,造成接触钝化效果变差;nh3、n2o流量过小,即变为零,相当于多晶硅层,其光吸收比较严重。

20.作为优选,步骤d中sio

x

n

y

层的厚度为120

‑

140nm。

21.sio

x

n

y

层厚度过小,丝网工段,电极很容易烧穿该层;sio

x

n

y

层厚度过厚,光吸收会增强,寄生电流增加。

22.因此,本发明具有如下有益效果:(1)常规topcon电池和polo电池中多晶硅层存在一定量光吸收,影响到电池效率

进一步提升,通过使用宽带隙钝化层,即氮氧化硅层,进行适当的掺杂和适宜温度的退火,在保证多晶层与金属电极接触电阻较低的基础上,降低该钝化层的光吸收,实现增效的目的;(2)在钝化结构制备的过程中,减少了硅烷的使用量,在提升多晶sioxny层沉积质量的同时节约成本和降低了安全隐患,提升了制备效率。

附图说明

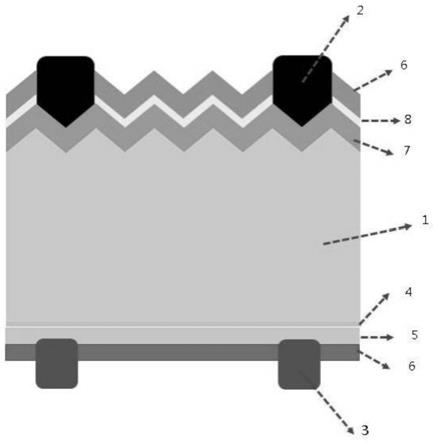

23.图1是本发明的结构示意图。

24.图2是本发明的制备工艺流程图。

25.图中:1、n型衬底;2、正电极;3、负电极;4、sio2层;5、掺杂多晶sio

x

n

y

层;6、sin

x

层;7、p+层;8、alo

x

层。

具体实施方式

26.下面结合具体实施方式对本发明做进一步的描述。

27.总实施例一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

28.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

29.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.3

‑

0.35g;b、对正面进行硼扩,控制表面浓度为1e+19

‑

2e+19/cm3;c、采用酸(酸为hf或hno3)去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.2

‑

0.5g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.4

‑

1.6nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约20~40ω/sq;所述气流流量为nh3与sih4的流量比或n2o与sih4的流量比值为0.2

‑

5;sio

x

n

y

层的厚度为120

‑

140nm;e、然后将掺杂后的硅片进行正面去绕镀并在900

‑

920℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

30.实施例1一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

31.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺

杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

32.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.32g;b、对正面进行硼扩,控制表面浓度为1.5e+19/cm3;c、采用hf酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.35g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.5nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约30ω/sq;所述气流流量为nh3与sih4的流量比值为2.5;sio

x

n

y

层的厚度为130nm;e、然后将掺杂后的硅片进行正面去绕镀并在910℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

33.实施例2一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

34.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

35.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.3g;b、对正面进行硼扩,控制表面浓度为1e+19/cm3;c、采用hno3去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.2g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.4nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约20ω/sq;所述n2o与sih4的流量比值为0.2;sio

x

n

y

层的厚度为120nm;e、然后将掺杂后的硅片进行正面去绕镀并在900℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

36.实施例3一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

37.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶

sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

38.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.35g;b、对正面进行硼扩,控制表面浓度为2e+19/cm3;c、采用酸酸为hf或hno3去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.5g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.6nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约40ω/sq;所述气流流量为nh3与sih4的流量比值为5;sio

x

n

y

层的厚度为140nm;e、然后将掺杂后的硅片进行正面去绕镀并在920℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

39.实施例4一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

40.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

41.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.31g;b、对正面进行硼扩,控制表面浓度为1.2e+19/cm3;c、采用hf去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.3g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.45nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约35ω/sq;所述n2o与sih4的流量比值为0.5;sio

x

n

y

层的厚度为125nm;e、然后将掺杂后的硅片进行正面去绕镀并在905℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

42.实施例5一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

43.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

44.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.34g;b、对正面进行硼扩,控制表面浓度为1.8e+19/cm3;c、采用酸酸为hf或hno3去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.4g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.55nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约35ω/sq;所述气流流量为nh3与sih4的流量比值为4.5;sio

x

n

y

层的厚度为135nm;e、然后将掺杂后的硅片进行正面去绕镀并在915℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

45.对比例1(与实施例1的区别在于,将所述掺杂多晶sio

x

n

y

层替换成多晶硅层。)一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有多晶硅层5。

46.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的多晶硅层5,与多晶硅层5相接触。

47.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.32g;b、对正面进行硼扩,控制表面浓度为1.5e+19/cm3;c、采用hf酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.35g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.5nm厚的sio2层,然后在气流下沉积多晶硅层,同时进行原位掺杂,掺杂后方阻约30ω/sq;所述气流流量为nh3与sih4的流量比值为2.5;sio

x

n

y

层的厚度为130nm;e、然后将掺杂后的硅片进行正面去绕镀并在910℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

48.对比例2(与实施例1的区别在于,步骤d中所述气流流量为nh3与sih4的流量比值为7.5。)一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

49.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

50.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.32g;b、对正面进行硼扩,控制表面浓度为1.5e+19/cm3;c、采用hf酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.35g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.5nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约30ω/sq;所述气流流量为nh3与sih4的流量比值为7.5;sio

x

n

y

层的厚度为130nm;e、然后将掺杂后的硅片进行正面去绕镀并在910℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

51.对比例3(与实施例1的区别在于,sioxny层的厚度为170nm。)一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

52.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与部分厚度的掺杂多晶sio

x

n

y

层5,与掺杂多晶sio

x

n

y

层5相接触。

53.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.32g;b、对正面进行硼扩,控制表面浓度为1.5e+19/cm3;c、采用hf酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.35g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.5nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约30ω/sq;所述气流流量为nh3与sih4的流量比值为2.5;sio

x

n

y

层的厚度为170nm;e、然后将掺杂后的硅片进行正面去绕镀并在910℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

54.对比例4(与实施例1的区别在于,所述负电极与掺杂多晶sio

x

n

y

层表面相接触。)一种应用于接触钝化电池的钝化结构,包括n型衬底1、设于所述n型衬底1正面的两个正电极2和设于所述n型衬底1背面的两个负电极3,所述n型衬底1的背面设有sio2层4,所述sio2层4上设有掺杂多晶sio

x

n

y

层5。

55.所述n型衬底1的正面由内向外依次设有p+层7、alo

x

层8及sin

x

层6。所述正电极2依次穿过sin

x

层6、alo

x

层8,与p+层7接触。所述n型衬底1的背面由内向外依次设有sio2层4、掺杂多晶sio

x

n

y

层5及sin

x

层6。所述负电极3依次穿过所述sin

x

层6与掺杂多晶sio

x

n

y

层5的表面相接触。

56.一种所述的应用于接触钝化电池的钝化结构的制备方法,包括如下制备步骤:

a、采用n型单晶硅片,采用槽式双面制绒,减重重量为0.32g;b、对正面进行硼扩,控制表面浓度为1.5e+19/cm3;c、采用hf酸去除背面bsg及进行背面刻蚀,然后清洗并保留正面bsg层,背面刻蚀减重为0.35g,背面刻蚀后反射率>32%;d、采用管式氧化,在硅片背面沉积一层1.5nm厚的sio2层,然后在气流下沉积sio

x

n

y

层,同时进行原位掺杂,掺杂后方阻约30ω/sq;所述气流流量为nh3与sih4的流量比值为2.5;sio

x

n

y

层的厚度为130nm;e、然后将掺杂后的硅片进行正面去绕镀并在910℃环境中退火;f、在硅片正面沉积薄层alo

x

,并进行双面sin

x

层镀膜;g、进行丝网印刷,然后进行光退火,烧结测试,即完成电池片制备。

57.表1各项目与接触钝化电池的钝化结构的各性能参数结论分析:综合实施例1

‑

5的结果可以看出,只有采用本发明的结构所制备出来的接触钝化电池的钝化结构才具有较高的电池效率与电流密度,具有较高的太阳光转化效率,极大降低太阳光的折损率。

58.对比例1与实施例1的区别在于,将所述掺杂多晶sio

x

n

y

层替换成多晶硅层;对比例2与实施例1的区别在于,步骤d中所述气流流量为nh3与sih4的流量比值为7.5;比例超过5时,多晶sioxny层的钝化效果会变差,所需的退火温度会相对变高,若nh3、n2o流量过大,该层难以成多晶形态,造成接触钝化效果变差,相关的性能降低。

59.对比例3与实施例1的区别在于,sio

x

n

y

层的厚度为170nm;厚度过大,光吸收会增强,寄生电流增加,相应的性能相对实施例1有所下降。

60.对比例4与实施例1的区别在于,所述负电极与掺杂多晶sio

x

n

y

层表面相接触;其接触面积变小,电流的收集能力变差,相应的性能相对实施例1下降。

61.由实施例1

‑

5以及比较例1

‑

4的数据可知,只有在本发明权利要求范围内的方案,才能够在各方面均能满足上述要求,得出最优化的方案,得到最优的性能的高效钝化结构电池。而对于各沉积层的替换/加减,或者制备顺序的改变,均会带来相应的负面影响。

62.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

63.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方

案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1