一种非晶铟铝锡氧化物薄膜晶体管及其制备方法

1.本发明涉及一种非晶铟铝锡氧化物薄膜晶体管及其制备方法,属于半导体材料与器件技术领域。

背景技术:

2.随着平板显示、透明电子等领域的快速发展,人们对薄膜晶体管(tft)技术的要求不断提高,传统的硅基有源层材料暴露出越来越多的不足,例如非晶硅薄膜的迁移率低,而多晶硅薄膜的制备温度较高、均一性和透明性不好。非晶的氧化物半导体(aos)由于具有高迁移率和光学透过率、低制备温度以及良好的均一性等优点,已经被广泛用作薄膜晶体管的有源层材料。作为aos tft的代表,非晶的铟镓锌氧化物(igzo)tft自2004年被首次报道以来[k.nomura,h.ohta,a.takagi,t.kamiya,m.hirano and h.hosono,room

‑

temperature fabrication of transparent flexible thin

‑

film transistors using amorphous oxide semiconductors.nature,432,488,2004.],因其具有优良的性能而被人们进行了大量的研究并取得了显著的技术进步。然而,由于igzo的光学带隙相对较窄(~3.2ev),一方面导致它的光照稳定性不够理想,另一方面也导致它很难被应用到更宽带隙的探测器尤其是深紫外探测器中去。此外,在偏压和外界环境等作用一段时间以后,igzo tft的电学性能通常也会出现明显退化。因此,通过寻找一种新型的aos有源层材料来克服igzo tft在带隙及稳定性等方面的弊端是非常必要的。

[0003]

铟铝锡氧化物(iato)可以被看作是in2o3、al2o3和sno2三种材料的合金。因此根据相关理论,iato的带隙可以随其组分的不同在in2o3(~2.9ev)和al2o3(~8.7ev)的带隙之间变化。这远大于由in2o3和ga2o3的带隙(~4.9ev)所导致的igzo~2.9

‑

4.9ev的带隙调制范围。因此,与目前主流的igzo tft相比,用iato作为有源层首先可以大幅提高有源层带隙的宽度和调制范围,进而提高tft性能的光照稳定性。其次,iato中的al

‑

o键比igzo中的ga

‑

o键具有更高的结合能,这对于有源层载流子浓度的有效调控以及提高tft的电学稳定性都更为有利。而用iato中的sn替代igzo中的zn元素,则不仅有利于提高有源层材料的电学和化学稳定性,从而减少制备工艺以及工作环境对tft性能的不良影响,而且由于in和sn具有极其相似的外层电子结构,两者的共同存在也更有利于实现有源层的高电子迁移率。

[0004]

目前,关于iato tft的研究还极其罕见,迄今为止仅在[j.h.jeon,y.h.hwang,b.s.bae,h.l.kwon and h.j.kang,addition of aluminum to solution processed conductive indium tin oxide thin film for an oxide thin film transistor.applied physics letters,96,212109,2010.]一篇文章中有过比较相近的报道。然而,首先,这篇报道所制备的aito材料里sn元素的含量很低,这更加接近半导体掺杂的工艺特征,不利于形成结构和光电性能优异的tft非晶有源层材料。要形成性能优良的多元非晶iato有源层材料,其内部in、al、sn元素的含量不应相差过大;类似地,通常报道的igzo中in、ga、zn元素的含量往往相当或相差不是特别大。其次,这篇文章是使用溶液法中的溶胶凝胶法来制备aito有源层的,工艺的可控性和重复性较差并且需要较高的退火温度

(500℃),不利于其tft器件的实际应用。

[0005]

作为一种常用的真空薄膜生长工艺,射频磁控溅射法具有很多优点。该方法所制备的薄膜质量较高,具有良好的致密性、均匀性、衬底附着性;生长过程的可控性以及重复性好,而且还可以在低温甚至室温下进行薄膜生长从而还有利于实现tft的低温制备。此外,射频磁控溅射法的设备和操作较为简单、生产成本较低,适合用于工业化生产,并且与现有的平板显示工艺有着良好的兼容性。然而,至今还没有发现使用射频磁控溅射法来制备iato tft的任何相关报道。

技术实现要素:

[0006]

针对现有技术的不足,本发明提供了一种非晶铟铝锡氧化物薄膜晶体管,包括自下到上依次设置的衬底、栅介电层和非晶iato有源层,且所述iato有源层上设置有源电极和漏电极。

[0007]

同时,本发明还提供了上述铟铝锡氧化物薄膜晶体管的制备方法,通过探索和研究新型iato tft的射频磁控溅射以及相关配套制备工艺,实现了性能优异的iato tft,为其在平板显示、透明电子等领域中的实际应用奠定了重要基础。

[0008]

术语解释:

[0009]

1、射频磁控溅射法:是指在磁控溅射的基础上,采用射频电源作电源的溅射方法。

[0010]

2、p

+

‑

si衬底:p型重掺杂的硅衬底。

[0011]

3、室温:本发明所述的常温具有本领域公知的含义,一般在25℃

±

3℃。

[0012]

4、azo:铝掺杂的氧化锌。

[0013]

5、fto:氟掺杂的氧化锡。

[0014]

6、ito:氧化铟锡。

[0015]

7、原子层沉积法:是一种将物质以单原子膜形式一层一层的沉积在基底表面的方法。

[0016]

8、等离子体增强化学气相沉积法:是一种使含有薄膜成分原子的气体电离,形成化学活性很强的等离子体来促进反应,进而在基底上沉积薄膜的化学气相沉积方法。

[0017]

本发明的技术方案为:

[0018]

一种非晶铟铝锡氧化物薄膜晶体管,包括自下到上依次设置的衬底、栅介电层和非晶iato有源层,且所述非晶iato有源层上设置有源电极和漏电极。

[0019]

相比于目前主流的igzo tft,本发明提供的iato tft,采用非晶iato作为有源层,首先可以大幅提高有源层带隙的宽度和调制范围,进而提高tft性能的光照稳定性。其次,iato中的al

‑

o键比igzo中的ga

‑

o键具有更高的结合能,这对于有源层载流子浓度的有效调控以及提高tft的电学稳定性都更为有利。而用iato中的sn替代igzo中的zn元素,则不仅有利于提高有源层材料的电学和化学稳定性,从而减少制备工艺以及工作环境对tft性能的不良影响,而且由于in和sn具有极其相似的外层电子结构,两者的共同存在也更有利于实现有源层的高电子迁移率。

[0020]

优选的,非晶iato有源层中金属元素in的含量为15%

‑

60%,al的含量为15%

‑

50%,sn的含量为15%

‑

50%;

[0021]

进一步优选的,非晶iato有源层中金属元素in的含量为30%

‑

55%,al的含量为

15%

‑

35%,sn的含量为15%

‑

35%。

[0022]

对于iato tft,其有源层内in、al和sn组分的多少,不仅会影响所制备有源层材料的结构性质,而且会对有源层中的载流子浓度、迁移率等电学性质产生重要影响,进而严重影响tft的迁移率、阈值电压、开关电流比等电学参数。

[0023]

优选的,所述衬底至少包括重掺杂si衬底、ito玻璃、fto玻璃、azo玻璃等常用硬性导电衬底以及表面覆盖导电层的柔性衬底中的一种材料;

[0024]

进一步优选的,衬底为p

+

‑

si衬底。p

+

‑

si衬底表面已进行抛光处理,有利于生长平整度较高的栅介电层和iato有源层,并且p

+

‑

si可直接被用作底栅。

[0025]

优选的,所述栅介电层的材质至少包括ta2o5、sio2、al2o3、hfo2、氮化硅等常用栅介电材料中的一种材料;

[0026]

进一步优选的,栅介电层的材质为ta2o5。

[0027]

优选的,源电极和漏电极的材质至少包括金(au)、钛(ti)、铝(al)、钯(pd)、铂(pt)、镍(ni)、钼(mo)、铜(cu)等金属材料以及ito、fto、azo等导电性良好的半导体材料中的一种材料。

[0028]

进一步优选的,源电极和漏电极的材质均为au。合适的电极材料,有利于保证有源层与源漏电极之间形成良好的性质匹配,从而提高tft的器件性能。

[0029]

上述非晶铟铝锡氧化物薄膜晶体管的制备方法,具体过程包括:

[0030]

(1)清洗所述衬底;

[0031]

(2)在所述衬底上生长所述栅介电层;

[0032]

(3)使用射频磁控溅射法在所述栅介电层上生长所述非晶iato有源层;

[0033]

(4)在所述iato有源层的表面生长源电极和漏电极;

[0034]

(5)对生成的iato tft进行后退火处理,即得。

[0035]

本发明中,采用射频磁控溅射法生长非晶iato有源层,可以制备与靶材组分相近、致密、均一性良好的绝缘体薄膜和半导体薄膜材料,与现有的平板显示工艺相兼容,有利于iato tft的低温及室温制备。

[0036]

优选的,所述步骤(3)中,使用射频磁控溅射法在所述栅介电层上生长非晶iato有源层,具体过程包括:

[0037]

a、打开射频磁控溅射腔室门,放入栅介电层沉积完成后的衬底、iato陶瓷靶,关闭腔室门;

[0038]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0039]

c、重复往腔室内充放高纯氩气;

[0040]

d、设置溅射功率为20

‑

300w,通入高纯氩气,调节气体流速至10

‑

40sccm,保持室内工作气压为2.5

‑

5mtorr;

[0041]

e、当非晶iato有源层厚度达到5

‑

150nm后结束溅射,关闭溅射电源;

[0042]

f、样品自然冷却至室温,取出样品,关闭仪器;

[0043]

上述合适的生长条件有效获得了表面平整、光电性能优良的非晶iato薄膜,即非晶iato有源层。

[0044]

进一步优选的,所述步骤d中,设置溅射功率为50w,通入高纯氩气,调节气体流速至20sccm,保持室内工作气压为3.7mtorr;

[0045]

所述步骤e中,当非晶iato有源层厚度达到30nm后结束溅射,关闭溅射电源。

[0046]

优选的,步骤(3)中,衬底的温度为室温至500℃;进一步优选的,步骤(3)中,所述衬底的温度为室温。

[0047]

优选的,所述步骤(2)中,采用射频磁控溅射、原子层沉积(ald)、热氧化、等离子体增强化学气相沉积(pecvd)等方法中任一种方法在所述衬底上生长所述栅介电层;

[0048]

进一步优选的,所述步骤(2)中,采用射频磁控溅射法在所述衬底上生长所述栅介电层。

[0049]

优选的,所述步骤(2)中,使用射频磁控溅射法在所述衬底上生长所述ta2o5栅介电层,具体过程包括:

[0050]

a、打开射频磁控溅射腔室门,放入所述衬底、ta2o5陶瓷靶,关闭腔室门;

[0051]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0052]

c、重复往腔室内充放氧气浓度为5%的ar/o2混合气体;

[0053]

d、设置溅射功率为50

‑

200w,通入氧气浓度为5%的ar/o2混合气体,调节气体流速至10

‑

25sccm,保持室内工作气压为3.30

‑

3.70mtorr,衬底温度为室温至200℃;

[0054]

e、当ta2o5介电层厚度达到5

‑

100nm后结束溅射,关闭溅射电源;

[0055]

进一步优选的,所述步骤d中,设置溅射功率为90w,通入氧气浓度为5%的ar/o2混合气体,调节气体流速至20sccm,保持室内工作气压为3.58mtorr,衬底温度为室温;

[0056]

所述步骤e中,当ta2o5介电层厚度达到70nm后结束溅射,关闭溅射电源。

[0057]

优选的,所述步骤(4)中,源电极、漏电极采用电子束蒸发法、热蒸发法、射频磁控溅射法中任一种方法制备;

[0058]

进一步优选的,所述步骤(4)中,源电极、漏电极的制备方法均采用电子束蒸发法制备。

[0059]

优选的,所述步骤(5)中,对生成的iato tft进行后退火处理,具体操作为:在50

‑

600℃的温度条件下,将生成的iato tft在空气中退火处理10

‑

600分钟;

[0060]

进一步优选的,所述步骤(5)中,对生成的iato tft进行后退火处理,具体操作为:在250℃的温度条件下,将生成的iato tft在空气中退火处理10

‑

100分钟。

[0061]

合适的热退火条件,有利于减少iato薄膜内部缺陷,进一步改善和提高薄膜的光电性质。

[0062]

优选的,所述步骤(1)中,依次使用迪康清洗剂、去离子水、丙酮或异丙醇、乙醇对所述衬底进行清洗,并用高纯氮气吹干之后备用。

[0063]

本发明的有益效果为:

[0064]

1、相比于目前主流的igzo tft,本发明提供的铟铝锡氧化物薄膜晶体管,采用iato作为有源层,首先可以大幅提高有源层带隙的宽度和调制范围,进而提高tft性能的光照稳定性。其次,iato中的al

‑

o键比igzo中的ga

‑

o键具有更高的结合能,这对于有源层载流子浓度的有效调控以及提高tft的电学稳定性都更为有利。而用iato中的sn替代igzo中的zn元素,则不仅有利于提高有源层材料的电学和化学稳定性,从而减少制备工艺以及工作环境对tft性能的不良影响,而且由于in和sn具有极其相似的外层电子结构,两者的共同存在也更有利于实现有源层的高电子迁移率。

[0065]

2、本发明通过探索和优化iato tft的制备工艺与参数,制备出了高性能的非晶

iato tft。

[0066]

3、本发明通过x射线衍射(xrd)检测,iato有源层为非晶薄膜;本发明制得的n型底栅顶接触结构的iato tft具有优异的电学性能,比如以ta2o5为栅介电层的tft同时拥有高饱和迁移率(16.78cm2/vs)、低亚阈值摆幅(92mv/dec)、低阈值电压(2.04v)。这些优秀的性能参数使得本方法制备的iato tft在未来平板显示和透明电子等领域具备了广阔的应用前景。

[0067]

4、本发明提供的铟铝锡氧化物薄膜晶体管的制备方法工艺先进,数据翔实,重复性和可操作性强。

附图说明

[0068]

图1为本发明制得的iato tft的结构示意图;

[0069]

图2为本发明实施例7制得的iato tft的输出曲线示意图;

[0070]

图3为本发明实施例7制得的iato tft的转移曲线示意图;

[0071]

图4为本发明实施例8制得的iato薄膜的xrd图谱示意图。

具体实施方式

[0072]

下面结合说明书附图和实施例对本发明作进一步限定,但不限于此。

[0073]

实施例1

[0074]

一种非晶铟铝锡氧化物薄膜晶体管,如图1所示,包括自下到上依次设置的衬底、栅介电层和非晶iato有源层,非晶iato有源层上设置有源电极和漏电极且iato为单层结构。

[0075]

相比于目前主流的igzo tft,本发明提供的iato tft,采用非晶iato作为有源层,首先可以大幅提高有源层带隙的宽度和调制范围,进而提高tft性能的光照稳定性。其次,iato中的al

‑

o键比igzo中的ga

‑

o键具有更高的结合能,这对于有源层载流子浓度的有效调控以及提高tft的电学稳定性都更为有利。而用iato中的sn替代igzo中的zn元素,则不仅有利于提高有源层材料的电学和化学稳定性,从而减少制备工艺以及工作环境对tft性能的不良影响,而且由于in和sn具有极其相似的外层电子结构,两者的共同存在也更有利于实现有源层的高电子迁移率。

[0076]

实施例2

[0077]

根据实施例1提供的一种铟铝锡氧化物薄膜晶体管,区别之处在于:

[0078]

非晶iato有源层中金属元素in的含量为15%

‑

60%,al的含量为15%

‑

50%,sn的含量为15%

‑

50%;

[0079]

非晶iato有源层的厚度为5

‑

150nm;

[0080]

衬底至少包括重掺杂si衬底、ito玻璃、fto玻璃、azo玻璃等常用硬性导电衬底以及表面覆盖导电层的柔性衬底中的一种材料;

[0081]

栅介电层的材质至少包括ta2o5、sio2、al2o3、hfo2、氮化硅等常用栅介电材料中的一种材料;

[0082]

栅介电层的厚度为5

‑

200nm;

[0083]

源电极和漏电极的材质至少包括金(au)、钛(ti)、铝(al)、钯(pd)、铂(pt)、镍

(ni)、钼(mo)、铜(cu)等金属材料以及ito、fto、azo等导电性良好的半导体材料中的一种材料;

[0084]

源电极和漏电极的厚度均为10

‑

300nm;

[0085]

源电极和漏电极之间的沟道尺寸为:宽为5

‑

3000μm,长为1

‑

100μm。

[0086]

实施例3

[0087]

根据实施例1提供的一种铟铝锡氧化物薄膜晶体管,区别之处在于:

[0088]

非晶iato有源层中金属元素in的含量为30%

‑

55%,al的含量为15%

‑

35%,sn的含量为15%

‑

35%。

[0089]

非晶iato有源层的厚度为30nm。

[0090]

衬底为p

+

‑

si衬底。p

+

‑

si衬底表面已进行抛光处理,有利于生长平整度较高的栅介电层和非晶iato有源层,并且p

+

‑

si可直接被用作底栅。

[0091]

栅介电层的材质为ta2o5,栅介电层的厚度70nm。

[0092]

源电极和漏电极的材质均为au。

[0093]

源电极和漏电极的厚度均为50nm。

[0094]

源电极和漏电极之间的沟道尺寸为:宽为2000μm,长为60μm。

[0095]

实施例4

[0096]

根据实施例3提供的一种铟铝锡氧化物薄膜晶体管,区别之处在于:

[0097]

铟铝锡氧化物薄膜晶体管包括自下到上依次设置的sio2/p

+

‑

si衬底、非晶iato有源层、au源电极和漏电极,其中,sio2/p

+

‑

si衬底为商业购买,p

+

‑

si衬底被用作栅极,sio2栅介电层通过热氧化的方法生长在p

+

‑

si衬底上。

[0098]

sio2栅介电层的厚度100nm,非晶iato有源层厚度为30nm。

[0099]

实施例5

[0100]

实施例1提供的铟铝锡氧化物薄膜晶体管的制备方法,具体过程包括:

[0101]

(1)清洗衬底;

[0102]

(2)在衬底上生长栅介电层;

[0103]

(3)使用射频磁控溅射法在栅介电层上生长非晶iato有源层;

[0104]

(4)在非晶iato有源层的表面生长源电极和漏电极;

[0105]

(5)对生成的iato tft进行后退火处理,即得。后退火处理指的是iato tft制备完成后,再进行的退火处理。

[0106]

实施例6

[0107]

实施例2提供的铟铝锡氧化物薄膜晶体管的制备方法,具体过程包括:

[0108]

(1)清洗衬底;

[0109]

步骤(1)中,依次使用迪康清洗剂、去离子水、丙酮或异丙醇、乙醇对衬底进行清洗,并用高纯氮气吹干之后备用。

[0110]

(2)在衬底上生长栅介电层;

[0111]

步骤(2)中,采用射频磁控溅射、原子层沉积(ald)、热氧化、等离子体增强化学气相沉积(pecvd)等方法中任一种方法在衬底上生长栅介电层;

[0112]

(3)使用射频磁控溅射法在栅介电层上生长非晶iato有源层;

[0113]

步骤(3)中,使用射频磁控溅射法在栅介电层上生长非晶iato有源层,具体过程包

括:

[0114]

a、打开射频磁控溅射腔室门,放入栅介电层沉积完成后的衬底、iato陶瓷靶,关闭腔室门;

[0115]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0116]

c、重复往腔室内充放高纯氩气;

[0117]

d、设置溅射功率为20

‑

300w,通入高纯氩气,调节气体流速至10

‑

40sccm,保持室内工作气压为2.5

‑

5mtorr;

[0118]

e、当非晶iato有源层厚度达到5

‑

150nm后结束溅射,关闭溅射电源;

[0119]

f、样品自然冷却至室温,取出样品,关闭仪器。

[0120]

上述合适的生长条件有效获得了表面平整、光电性能优良的非晶iato薄膜,即非晶iato有源层。

[0121]

步骤(3)中,衬底的温度为室温至500℃。

[0122]

(4)在非晶iato有源层的表面生长源电极和漏电极;

[0123]

步骤(4)中,源电极、漏电极采用电子束蒸发法、热蒸发法、射频磁控溅射法中任一种方法制备;

[0124]

(5)对生成的iato tft进行后退火处理,即得。

[0125]

步骤(5)中,对生成的iato tft进行后退火处理,具体操作为:在50

‑

600℃的温度条件下,将生成的iato tft在空气中退火处理10

‑

600分钟。

[0126]

本发明中,采用射频磁控溅射法的制备工艺,可以制备与靶材组分相近、致密、均一性良好的绝缘体薄膜和半导体薄膜材料,与现有的平板显示工艺相兼容,有利于iato tft的低温及室温制备。

[0127]

实施例7

[0128]

实施例3提供的铟铝锡氧化物薄膜晶体管的制备方法,与实施例6提供的制备方法的区别之处在于:

[0129]

步骤(1)中,依次使用迪康清洗剂、去离子水、异丙醇、乙醇对衬底进行清洗,并用高纯氮气吹干之后备用。

[0130]

步骤(2)中,使用射频磁控溅射法在衬底上生长ta2o5栅介电层,具体过程包括:

[0131]

a、打开射频磁控溅射腔室门,放入衬底、ta2o5陶瓷靶,关闭腔室门;

[0132]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0133]

c、重复往腔室内充放氧气浓度为5%的ar/o2混合气体;

[0134]

d、设置溅射功率为90w,通入氧气浓度为5%的ar/o2混合气体,调节气体流速至20sccm,保持室内工作气压为3.58mtorr,衬底温度为室温;

[0135]

e、当ta2o5介电层厚度达到70nm后结束溅射,关闭溅射电源。

[0136]

步骤(3)中,使用射频磁控溅射法在栅介电层上生长非晶iato有源层;具体过程包括:

[0137]

a、打开射频磁控溅射腔室门,放入栅介电层沉积完成后的衬底、iato陶瓷靶,关闭腔室门,iato陶瓷靶中in:al:sn的原子比=2:1:1;

[0138]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0139]

c、重复往腔室内充放高纯氩气;

[0140]

d、设置溅射功率为50w,通入高纯氩气,调节气体流速至20sccm,保持室内工作气压为3.7mtorr;

[0141]

e、当非晶iato有源层厚度达到30nm后结束溅射,关闭溅射电源;

[0142]

f、样品自然冷却至室温,取出样品,关闭仪器。

[0143]

衬底的温度为室温。

[0144]

步骤(4)中,源电极、漏电极采用电子束蒸发法制备。

[0145]

步骤(5)中,在250℃的温度条件下,将生成的iato tft在空气中退火处理15分钟。

[0146]

本发明中,采用射频磁控溅射法的制备工艺,可以制备与靶材组分相近、致密、均一性良好的绝缘体薄膜和半导体薄膜材料,与现有的平板显示工艺相兼容,有利于iato tft的低温及室温制备。

[0147]

使用agilent b2900半导体分析仪对非晶iato tft进行电学性能测试,本实施例所制备的iato tft的输出曲线如图2所示,横坐标为漏电极电压v

ds

,单位v;纵坐标为漏电极电流i

ds

,,单位为ma;v

gs

为栅电极电压,图2中曲线a、b、c、d、e、f、g、h分别表示栅电极电压为

‑

1v、0v、1v、2v、3v、4v、5v、6v时的输出曲线,a、b、c和d四条线基本重合;图2表明iato tft具有良好的输出特性,在6v栅压下的最大输出电流接近0.4ma.

[0148]

本实施例所制备的iato tft的转移曲线如图3所示,v

ds

=0.2v和v

ds

=4v分别代表线性区转移曲线和饱和区转移曲线,图3说明iato tft具有优异的转移特性。

[0149]

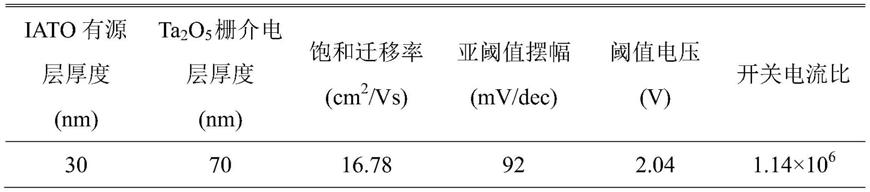

本实施例所制备的iato tft各项电学特性参数如表1所示:

[0150]

表1

[0151][0152]

由表1可知,本实施例所制备的iato tft,饱和迁移率为16.78cm2/vs,亚阈值摆幅为92mv/dec,阈值电压为2.04v,开关电流比为1.14

×

106。说明制备的iato tft具备的电学特性参数,具有杰出的电学性能。

[0153]

实施例8

[0154]

实施例4提供的铟铝锡氧化物薄膜晶体管的制备方法,包括:

[0155]

(1)清洗sio2/p

+

‑

si衬底;依次使用迪康清洗剂、去离子水、丙酮、乙醇对衬底进行清洗,并用高纯氮气吹干之后备用;

[0156]

(2)使用射频磁控溅射法在sio2栅介电层上生长非晶iato有源层;

[0157]

步骤(2)中,具体过程包括:

[0158]

a、打开射频磁控溅射腔室门,放入栅介电层沉积完成后的衬底、iato陶瓷靶,关闭腔室门;

[0159]

b、抽真空,直到腔室内真空度低于1

×

10

‑5torr;

[0160]

c、重复往腔室内充放高纯氩气;

[0161]

d、设置溅射功率为50w,通入高纯氩气,调节气体流速至20sccm,保持室内工作气压为3.7mtorr;

[0162]

e、当非晶iato有源层厚度达到30nm后结束溅射,关闭溅射电源;

[0163]

f、样品自然冷却至室温,取出样品,关闭仪器。

[0164]

衬底的温度为室温。

[0165]

(3)使用电子束蒸发法在非晶iato有源层表面生长源电极和漏电极;

[0166]

(4)对生成的iato tft进行后退火处理,即得。

[0167]

步骤(4)中,在250℃的温度条件下,将生成的iato tft在空气中退火处理90分钟。

[0168]

本实施例所制备的iato tft各项电学特性参数如表2所示:

[0169]

表2

[0170][0171][0172]

由表2可知,本实施例所制备的iato tft,饱和迁移率为8.39cm2/vs,亚阈值摆幅为1.06v/dec,阈值电压为9.62v,开关电流比为9.15

×

107;说明制备的iato tft具备的电学特性参数,具有杰出的电学性能。

[0173]

使用x射线衍射仪(xrd)对本实施例所制备的iato薄膜进行晶体结构分析,其结果如图4所示。除了厚度变为120nm外,图4所示薄膜的生长和退火条件均与实施例8一致。图4结果表明实施例8产出的iato有源层为非晶态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1