载流子传输薄膜的制备方法和量子点发光二极管的制备方法与流程

1.本技术属于显示器件技术领域,尤其涉及一种载流子传输薄膜的制备方法和量子点发光二极管的制备方法。

背景技术:

2.量子点发光二极管(quantum dots light-emitting diode,qled)是一种新兴的显示器件,其结构与有机发光二极管(organic light-emitting diode,oled)相似,具有三明治结构,其发光层由量子点(quantum dot,qd)组成。量子点是一种粒子直径不足10nm的颗粒,这种物质有一个极其特别的性质:当量子点受到光电刺激时,就会发出有色的光线,颜色是由组成量子点的材料和它的大小、形状决定。因为它有这种特性,所以能够改变光源发出的光线的颜色。量子点的发光波长范围非常窄,颜色又比较的纯粹,还可以调节,因此量子点显示器的画面会比液晶显示器的画面更加的清晰明亮。

3.相对于有机荧光染料,胶体法制备的量子点具有光谱可调,发光强度大、色纯度高、荧光寿命长,单光源可激发多色荧光等优势。理论上说,无机半导体量子点的稳定性要高于有机小分子及聚合物;另一方面,由于量子限域效应,使得量子点材料的发光线宽更小,从而使其具有更好的色纯度。此外,qled的寿命长,封装工艺简单或无需封装,因此qled有望成为下一代的平板显示器,具有广阔发展前景。

4.目前qled的发光效率已经基本达到商业化的需求。然而实际现阶段制备的qled器件工作寿命远没有达到理论应有的长度,并且测试过程中经常会出现荧光猝灭的现象,此种情况的发生极大的制约了量子点发光二极管的研发进展。出现问题的原因有很多,其中,电子传输层的载流子迁移率不高导致的电荷累积是一个重要的因素。

5.因此,相关技术有待改进。

技术实现要素:

6.本技术的目的在于提供一种载流子传输薄膜的制备方法和量子点发光二极管的制备方法,旨在解决载流子传输薄膜的载流子迁移率不高的技术问题。

7.为实现上述申请目的,本技术采用的技术方案如下:

8.第一方面,本技术提供一种载流子传输薄膜的制备方法,包括如下步骤:

9.提供基板;

10.在所述基板上制备由n层堆叠的金属氧化物半导体层组成的载流子传输薄膜;

11.其中,每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火;

12.n为正整数,n≥2。

13.本技术提供的载流子传输薄膜的制备方法采用n层金属氧化物半导体层堆叠分层制备的技术制备,即每层金属氧化物半导体层均是先沉积金属氧化物半导体材料,然后用电子束扫描退火;这样的制备方法可以改善载流子传输薄膜的微观形貌,降低载流子传输

薄膜的粗糙度,使膜层更佳平整,而且膜层结晶度得到提高,分子排列更佳有序,最终提高了载流子迁移率。

14.第二方面,本技术提供一种量子点发光二极管的制备方法,包括如下步骤:

15.在预制器件上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层;

16.其中,每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火;

17.n为正整数,n≥2。

18.本技术提供的量子点发光二极管的制备方法,采用n层金属氧化物半导体层堆叠分层制备的技术制备载流子传输层,即每层金属氧化物半导体层均是先沉积金属氧化物半导体材料,然后用电子束扫描退火;这样的制备方法可以改善载流子传输层微观形貌,降低载流子传输层的粗糙度,使膜层更佳平整;而且电子束扫描进行退火处理,每制备一层金属氧化物半导体层均使用电子束扫描调节退火深度,完成对多堆叠的载流子传输层的制备,这样膜层结晶度得到提高,分子排列更佳有序;最高该制备方法不仅提高了载流子传输层的载流子迁移率,从而减少器件在驱动过程中的电荷累积,减少了荧光猝灭现象,而且提高了器件的稳定性,可以使器件具有更好的光电性能。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

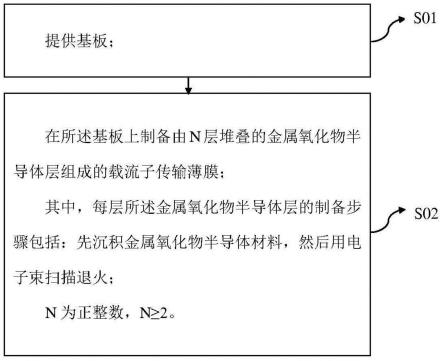

20.图1是本技术实施例提供的载流子传输薄膜的制备方法流程示意图;

21.图2是本技术实施例提供的量子点发光二极管的制备方法流程示意图;

22.图3是本技术实施例提供的正置型量子点发光二极管的结构示意图;

23.图4是本技术实施例提供的倒置型量子点发光二极管的结构示意图;图5是本技术实施例提供的载流子传输薄膜的微观结构对比图。

具体实施方式

24.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

25.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

26.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

27.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组

分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

28.本技术实施例第一方面提供一种载流子传输薄膜的制备方法,如图1所示,包括如下步骤:

29.s01:提供基板;

30.s02:在所述基板上制备由n层堆叠的金属氧化物半导体层组成的载流子传输薄膜;

31.其中,每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火;

32.n为正整数,n≥2。

33.本技术提供的载流子传输薄膜的制备方法采用n层金属氧化物半导体层堆叠分层制备的技术制备,即每层金属氧化物半导体层均是先沉积金属氧化物半导体材料,然后用电子束扫描退火;这样的制备方法可以改善载流子传输薄膜的微观形貌,降低载流子传输薄膜的粗糙度,使膜层更佳平整,而且膜层结晶度得到提高,分子排列更佳有序,最终提高了载流子迁移率。

34.在一个实施例中,n=3-10,即载流子传输薄膜可以由制备的3-10层金属氧化物半导体层堆叠组成。该载流子传输薄膜中的每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火。具体地,第1层金属氧化物半导体层的制备步骤包括:将该金属氧化物半导体材料沉积在基板上,然后用电子束扫描退火;第2层金属氧化物半导体层的制备步骤包括:将该金属氧化物半导体材料沉积在第1层金属氧化物半导体层上,然后用电子束扫描退火。如此重复,直到第n层金属氧化物半导体层的制备:将该金属氧化物半导体材料沉积在第n-1层金属氧化物半导体层上,然后用电子束扫描退火。具体载流子传输薄膜的整个厚度可以是20-100nm。

35.在一些实施例中,每层金属氧化物半导体层的制备步骤中,所述电子束的平均功率密度是100-1000w/cm2;每制备一层薄膜均使用电子束扫描并调节退火深度,对每层金属氧化物半导体层以一定的能量密度对薄膜表面照射电子束,电子束斑平均功率密度在100-1000w/cm2的范围内,通过控制轰击作用时间,可以使薄膜迅速升温至退火需要温度,而达到退火的目的。具体地,每层金属氧化物半导体层的制备步骤中,所述电子束的扫描时间为0.01-0.1s。

36.在一个实施例中,每层金属氧化物半导体层的制备步骤中,电子束的加速电压为0.7

×

10

2-103v,即70-700v。通过上述加速电压范围内的不同取值条件电子束的退火深度。

37.电子束的功率、能量密度、以及扫描时间过高或过长,会导致金属氧化物半导体层温度过高,致使所处理的膜层出现损伤;功率、能量密度、以及处理时间过低或过短,则由于处理时间或强度不足,退火不充分。电子束的加速电压与电子束的退火深度即穿透深度呈正相关,通过调节电子束的加速电压在上述范围内,从而只对载流子传输层退火。其中,电子束的加速电压u与穿透深度r正相关:

38.r=0.0058

×

u^1.75

39.使用了电子束退火技术以及薄膜多堆叠技术制备n层金属氧化物半导体层:若预想载流子传输薄膜厚度为n(例如:20-100nm),预想金属氧化物半导体层堆叠层数为n,则以

旋涂技术,旋涂出n/n厚度的金属氧化物半导体层,每制备一层金属氧化物半导体层均对其进行退火处理,直至旋涂n次,得到的载流子传输薄膜总厚度为n结束。由于细化处理每一层使得整个载流子传输薄膜的内部结构得到极大改善,提高了载流子迁移率,避免了电荷累积导致的器件猝灭。同时若每次金属氧化物半导体层不进行充分的退火,则无法形成稳定的结晶层,致使旋涂堆叠金属氧化物半导体层时溶液中的溶剂溶解已制备好的金属氧化物半导体层,金属氧化物半导体层膜层互溶成为实验的不稳定因素;因此,本技术使用可控退火深度的电子束进行退火,可以达到对金属氧化物半导体层充分退火的要求。具体实施方案为:旋涂第一层金属氧化物半导体层后,将电子束退火深度调整为n/n并进行一段时间的扫描,待冷却后旋涂第二层电子传输层,将电子束退火深度调整为2n/n并进行一段时间的扫描,以此类推,直至第n次退火处理结束。

40.具体地,第一层金属氧化物半导体层的制备步骤中,所述电子束的退火深度为所述第一层金属氧化物半导体层的厚度,第n层金属氧化物半导体层的制备步骤中,所述电子束的退火深度为第一层金属氧化物半导体层至第n-层金属氧化物半导体层的总厚度。

41.在一些实施例中,金属氧化物半导体材料可以是n型半导体,具体选自zno、tio2、sno2、ta2o3、zro2、tilio、znalo、znmgo、znsno、znlio和insno中的至少一种,这样得到的载流子传输薄膜为电子传输薄膜,从而可以提高电子迁移率;或者,金属氧化物半导体材料可以是p型半导体,具体选自nio、cu2o、cuo和v2o5中的至少一种,这样得到的载流子传输薄膜为空穴传输薄膜,从而可以提高空穴迁移率。

42.总之,本技术提供的载流子传输薄膜由上述制备方法制备得到,不管是空穴传输薄膜还是电子传输薄膜的制备,使用多层堆叠分层沉积,并使用电子束进行可控深度的退火,不仅提高了膜层结晶度,使分子排列更有序,从而提高载流子迁移率,而且使用电子束多次退火也使薄膜更加平整,降低粗糙度,这样制备得到的载流子传输薄膜用于量子点发光二极管可以提高器件的稳定性,使器件具有更好的光电性能。

43.本技术实施例第二方面提供一种量子点发光二极管的制备方法,如图2所示,包括如下步骤:

44.e01:在预制器件上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层;

45.其中,每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火;

46.n为正整数,n≥2。

47.本技术提供的量子点发光二极管的制备方法,采用n层金属氧化物半导体层堆叠分层制备的技术制备载流子传输层,即每层金属氧化物半导体层均是先沉积金属氧化物半导体材料,然后用电子束扫描退火;这样的制备方法可以改善载流子传输层微观形貌,降低载流子传输层的粗糙度,使膜层更佳平整;而且电子束扫描进行退火处理,每制备一层金属氧化物半导体层均使用电子束扫描调节退火深度,完成对多堆叠的载流子传输层的制备,这样膜层结晶度得到提高,分子排列更佳有序;最高该制备方法不仅提高了载流子传输层的载流子迁移率,从而减少器件在驱动过程中的电荷累积,减少了荧光猝灭现象,而且提高了器件的稳定性,可以使器件具有更好的光电性能。

48.上述预制器件可以是基板,基板上形成有阳极或阴极。(1)当基板上形成有阳极时,则该量子点发光二极管是正置器件;(1.1)正置器件中:该由n层堆叠的金属氧化物半导

体层组成的载流子传输层可以是空穴传输层。此时,器件的制备方法包括:在预制器件的阳极上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层即空穴传输层,在空穴传输层上制备量子点发光层,在量子点发光层上制备电子传输层,在电子传输层上制备阴极。(1.2)正置器件中:该由n层堆叠的金属氧化物半导体层组成的载流子传输层可以是电子传输层,此时,预制器件还包括阳极上依次形成的空穴传输层和量子点发光层,该器件的制备方法包括:在预制器件的量子点发光层上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层即电子传输层,在电子传输层上制备阴极。(2)当基板上形成有阴极时,则该量子点发光二极管是倒置器件;(2.1)倒置器件中:该由n层堆叠的金属氧化物半导体层组成的载流子传输层可以是电子传输层。此时,器件的制备方法包括:在预制器件的阴极上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层即电子传输层,在电子传输层上制备量子点发光层,在量子点发光层上制备空穴传输层,在空穴传输层上制备阳极。(2.2)倒置器件中:该由n层堆叠的金属氧化物半导体层组成的载流子传输层可以是空穴传输层,此时,预制器件还包括阴极上依次形成的电子传输层和量子点发光层,该器件的制备方法包括:在预制器件的量子点发光层上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层即空穴传输层,在空穴传输层上制备阳极。在一个实施例中,所述预制器件是基板,基板表面设置有量子点发光层,在所述量子点发光层上制备所述载流子传输层。具体地,在所述量子点发光层上制备由n层堆叠的金属氧化物半导体层组成的载流子传输层;每层金属氧化物半导体层均是先沉积金属氧化物半导体材料,然后用电子束扫描退火。电子束扫描进行退火处理,可以通过电子束扫描调节退火深度完成对多堆叠的载流子传输层的制备,这样不仅使得膜层结晶度得到提高,分子排列更佳有序,而且载流子传输层的制备不会损伤下面量子点发光层材料,从而进一步提高器件的稳定性,可以使器件具有更好的光电性能。

49.在一个实施例中,一种正置型量子点发光二极管,如图3所示,从下到上依次包括:衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7;其中,电子传输层6由n层堆叠的n型金属氧化物半导体层组成,该正置型量子点发光二极管制备过程包括如下步骤:

50.步骤s1:在衬底1表面的阳极2上,制备空穴注入层3。

51.步骤s2:在空穴注入层3上,制备空穴传输层4。

52.步骤s3:在空穴传输层4上,制备量子点发光层5。

53.步骤s4:在量子点发光层5上,制备由n层堆叠的n型金属氧化物半导体层组成的电子传输层6;

54.其中,每层所述n型金属氧化物半导体层的制备步骤包括:先沉积n型金属氧化物半导体材料,然后用电子束扫描退火;n为正整数,n≥2。

55.步骤s5:在上述电子传输层6上,制备阴极7。

56.又如,一种正置型量子点发光二极管,如图3所示,从下到上依次包括:衬底1、阳极2、空穴注入层3、空穴传输层4、量子点发光层5、电子传输层6、阴极7;其中,空穴传输层4由n层堆叠的p型金属氧化物半导体层组成,该正置型量子点发光二极管制备过程包括如下步骤:

57.步骤s1:在衬底1表面的阳极2上,制备空穴注入层3。

58.步骤s2:在空穴注入层3上,制备由n层堆叠的p型金属氧化物半导体层组成的空穴传输层4;

59.其中,每层所述p型金属氧化物半导体层的制备步骤包括:先沉积p型金属氧化物半导体材料,然后用电子束扫描退火;n为正整数,n≥2。

60.步骤s3:在空穴传输层4上,制备量子点发光层5。

61.步骤s4:在量子点发光层5上,制备电子传输层6。

62.步骤s5:在上述电子传输层6上,制备阴极7。

63.在另一个实施例中,一种倒置型量子点发光二极管,如图4所示,从下到上依次包括:衬底1、阴极7、电子传输层6、量子点发光层5、空穴传输层4、空穴注入层3、阳极2;其中,空穴传输层4由n层堆叠的p型金属氧化物半导体层组成的,该倒置型量子点发光二极管制备过程包括如下步骤:

64.步骤s1:在衬底1表面的阴极7上,制备电子传输层6。

65.步骤s2:在电子传输层6上,制备量子点发光层5。

66.步骤s3:在量子点发光层5上,制备由n层堆叠的p型金属氧化物半导体层组成的空穴传输层4;

67.其中,每层所述p型金属氧化物半导体层的制备步骤包括:先沉积p型金属氧化物半导体材料,然后用电子束扫描退火;n为正整数,n≥2。

68.步骤s4:在空穴传输层4上,制备空穴注入层3。

69.步骤s5:在空穴注入层3上,制备阳极2。

70.又如,一种倒置型量子点发光二极管,如图4所示,从下到上依次包括:衬底1、阴极7、电子传输层6、量子点发光层5、空穴传输层4、空穴注入层3、阳极2;其中,电子传输层6由n层堆叠的n型金属氧化物半导体层组成的,该倒置型量子点发光二极管制备过程包括如下步骤:

71.步骤s1:在衬底1表面的阴极7上,制备由n层堆叠的n型金属氧化物半导体层组成的电子传输层6;

72.其中,每层所述n型金属氧化物半导体层的制备步骤包括:先沉积n型金属氧化物半导体材料,然后用电子束扫描退火;n为正整数,n≥2。

73.步骤s2:在电子传输层6上,制备量子点发光层5。

74.步骤s3:在量子点发光层5上,制备空穴传输层4。

75.步骤s4:在空穴传输层4上,制备空穴注入层3

76.步骤s5:在空穴注入层3上,制备阳极2。在一个实施例中,n=3-10,即载流子传输层可以由制备的3-10层金属氧化物半导体层堆叠组成。该载流子传输层中的每层所述金属氧化物半导体层的制备步骤包括:先沉积金属氧化物半导体材料,然后用电子束扫描退火。具体地,第1层金属氧化物半导体层的制备步骤包括:将该金属氧化物半导体材料沉积在量子点发光层上,然后用电子束扫描退火;第2层金属氧化物半导体层的制备步骤包括:将该金属氧化物半导体材料沉积在第1层金属氧化物半导体层上,然后用电子束扫描退火。如此重复,直到第n层金属氧化物半导体层的制备:将该金属氧化物半导体材料沉积在第n-1层金属氧化物半导体层上,然后用电子束扫描退火。具体载流子传输层的厚度可以是20-100nm。

77.在一些实施例中,每层金属氧化物半导体层的制备步骤中,所述电子束的平均功率密度是100-1000w/cm2;每制备一层金属氧化物半导体层均使用电子束扫描并调节退火深度,对量子点发光层上每一层的金属氧化物半导体层进行退火,以一定的能量密度对金属氧化物半导体层表面照射电子束,电子束斑平均功率密度在100-1000w/cm2的范围内,通过控制轰击作用时间,可以使金属氧化物半导体层迅速升温至退火需要温度,而达到退火的目的。具体地,每层金属氧化物半导体层的制备步骤中,所述电子束的扫描时间为0.01-0.1s。

78.在一个实施例中,每层金属氧化物半导体层的制备步骤中,所述电子束的加速电压为0.7

×

10

2-103v,即70-700v。

79.电子束的功率、能量密度、以及处理时间过高或过长,会导致器件金属氧化物半导体层温度过高,致使所处理的金属氧化物半导体层出现损伤;同时,时间过久会导致产生的热量传导至量子点发光层层,破环壳层结构,使器件不能正常发光。而电子束功率、能量密度、以及处理时间过低或过短,则由于处理时间或强度不足,退火不充分。电子束的加速电压与电子束的穿透深度呈正相关,通过调节电子束的加速电压在上述范围内,以避免电子束进入载流子传输层以内的器件内部,防止器件内部结构受损。其中,电子束的加速电压u与穿透深度r正相关:

80.r=0.0058

×

u^1.75

81.使用了电子束退火技术以及薄膜多堆叠技术制备n层金属氧化物半导体层:若预想载流子传输层厚度为n(例如:20-100nm),预想金属氧化物半导体层堆叠层数为n,则以旋涂技术,旋涂出n/n厚度的金属氧化物半导体层,每制备一层金属氧化物半导体层均对其进行退火处理,直至旋涂n次,得到的载流子传输层总厚度为n结束。由于细化处理每一层使得整个载流子传输层的内部结构得到极大改善,提高了载流子迁移率,避免了电荷累积导致的器件猝灭。同时若每次金属氧化物半导体层不进行充分的退火,则无法形成稳定的结晶层,致使旋涂堆叠金属氧化物半导体层时溶液中的溶剂溶解已制备好的金属氧化物半导体层,金属氧化物半导体层膜层互溶成为实验的不稳定因素;但是,过高的温度退火也会破坏量子点发光层的量子点结构,所以本技术使用的退火方案为电子束退火,使用可控退火深度的电子束进行退火,可以避免高温对量子点发光层的破坏,同时可以达到对载流子传输层充分退火的要求。具体实施方案为:旋涂第一层金属氧化物半导体层后,将电子束退火深度调整为n/n并进行一段时间的扫描,待冷却后旋涂第二层电子传输层,将电子束退火深度调整为2n/n并进行一段时间的扫描,以此类推,直至第n次退火处理结束。

82.具体地,第一层金属氧化物半导体层的制备步骤中,所述电子束的退火深度为所述第一层金属氧化物半导体层的厚度,第n层金属氧化物半导体层的制备步骤中,所述电子束的退火深度为第一层金属氧化物半导体层至第n-层金属氧化物半导体层的总厚度。

83.在一些实施例中,基板为阳极基板,上述金属氧化物半导体材料可以是n型半导体,具体选自zno、tio2、sno2、ta2o3、zro2、tilio、znalo、znmgo、znsno、znlio和insno中的至少一种,这样在量子点发光层上得到的载流子传输层为电子传输层,从而可以提高电子迁移率;后续在电子传输层上制备阴极,这样得到的器件为正置型量子点发光二极管。或者,基板为阴极基板,上述金属氧化物半导体材料可以是p型半导体,具体选自nio、cu2o、cuo和v2o5中的至少一种,这样在量子点发光层上得到的载流子传输层为空穴传输层,从而可以提

高空穴迁移率,后续在空穴传输层上制备阳极,这样得到的器件为倒置型量子点发光二极管。

84.进一步地,上述量子点发光层的材料选择具备发光能力的直接带隙化合物半导体,包括但不限于ii-vi族化合物、iii-v族化合物、ii-v族化合物、iii-vi化合物、iv-vi族化合物、i-iii-vi族化合物、ii-iv-vi族化合物或iv族单质中的一种或多种。具体地,所述量子点发光层使用的半导体材料包括但不限于ii-vi半导体的纳米晶,比如cds、cdse、cdte、zns、znse、znte、hgs、hgse、hgte、pbs、pbse、pbte和其他二元、三元、四元的ii-vi化合物;iii-v族半导体的纳米晶,比如gap、gaas、inp、inas和其他二元、三元、四元的iii-v化合物;所述的用于电致发光的半导体材料还不限于ii-v族化合物、iii-vi化合物、iv-vi族化合物、i-iii-vi族化合物、ii-iv-vi族化合物、iv族单质等。其中,所述的量子点发光层材料还可以为掺杂或非掺杂的无机钙钛矿型半导体、和/或有机-无机杂化钙钛矿型半导体;具体地,所述的无机钙钛矿型半导体的结构通式为amx3,其中a为cs+离子,m为二价金属阳离子,包括但不限于pb

2+

、sn

2+

、cu

2+

、ni

2+

、cd

2+

、cr

2+

、mn

2+

、co

2+

、fe

2+

、ge

2+

、yb

2+

、eu

2+

,x为卤素阴离子,包括但不限于cl-、br-、i-;所述的有机-无机杂化钙钛矿型半导体的结构通式为bmx3,其中b为有机胺阳离子,包括但不限于ch3(ch2)

n-2

nh

3+

(n≥2)或nh3(ch2)nnh

32+

(n≥2)。当n=2时,无机金属卤化物八面体mx

64-通过共顶的方式连接,金属阳离子m位于卤素八面体的体心,有机胺阳离子b填充在八面体间的空隙内,形成无限延伸的三维结构;当n>2时,以共顶的方式连接的无机金属卤化物八面体mx

64-在二维方向延伸形成层状结构,层间插入有机胺阳离子双分子层(质子化单胺)或有机胺阳离子单分子层(质子化双胺),有机层与无机层相互交叠形成稳定的二维层状结构。

85.当上述制备方法制备得到的载流子传输层为电子传输层时,阳极和量子点发光层之间可以制备空穴传输层,此时的空穴传输层的材料可以包括但不限于:聚(9,9-二辛基芴-co-n-(4-丁基苯基)二苯胺)、聚乙烯咔唑、聚(n,n'双(4-丁基苯基)-n,n'-双(苯基)联苯胺)、聚(9,9-二辛基芴-共-双-n,n-苯基-1,4-苯二胺)、4,4’,4

”‑

三(咔唑-9-基)三苯胺、4,4'-二(9-咔唑)联苯、n,n

’‑

二苯基-n,n

’‑

二(3-甲基苯基)-1,1

’‑

联苯-4,4

’‑

二胺、15n,n

’‑

二苯基-n,n

’‑

(1-萘基)-1,1

’‑

联苯-4,4

’‑

二胺、石墨烯、c60中的至少一种。

86.当上述制备方法制备得到的载流子传输层为空穴传输层时,此时的空穴传输层的材料选自nio、cu2o、cuo和v2o5中的至少一种,同时阴极和量子点发光层之间可以制备电子传输层,该电子传输层材料具体选自zno、tio2、sno2、ta2o3、zro2、tilio、znalo、znmgo、znsno、znlio和insno中的至少一种。进一步地,还可以在上述空穴传输层上制备空穴注入层,空穴注入层材料包括但不限于:pedot:pss、cupc、f4-tcnq、hatcn、过渡金属氧化物、过渡金属硫系化合物中的一种或多种。空穴注入层和空穴传输层可采用蒸镀或者旋涂的方式沉积,空穴注入层和空穴传输层的光学带隙不能小于量子点材料的光学带隙,否则会严重影响出光效率。

87.顶发射中的顶部电极的透光要求和材料选择:包括但不限于金属材料、碳材料、金属氧化物中的一种或多种。其中,金属材料包括al、ag、cu、mo、au、ba、ca、mg中的一种或多种。碳材料包括石墨、碳纳米管、石墨烯、碳纤维中的一种或多种。金属氧化物可以是掺杂或非掺杂金属氧化物,包括ito、fto、ato、azo、gzo、izo、mzo、amo中的一种或多种,也包括掺杂或非掺杂透明金属氧化物之间夹着金属的复合电极,其中,复合电极包括azo/ag/azo、azo/

al/azo、ito/ag/ito、ito/al/ito、zno/ag/zno、zno/al/zno、tio2/ag/tio2、tio2/al/tio2、zns/ag/zns、zns/al/zns、tio2/ag/tio2、tio2/al/tio2中的一种或多种。上述金属或金属复合电极,金属部分厚度不应超过20nm,对可见光透光率不应低于90%。

88.下面结合具体实施例进行说明。

89.实施例1

90.一种正置型量子点发光二极管,从下到上依次包括:ito衬底(阳极)、空穴注入层、空穴传输层、量子点发光层、电子传输层、阴极。其制备过程包括如下步骤:

91.步骤s1:在ito衬底(阳极)上,以转速为5000rpm、时间为30秒的工艺条件旋涂pedot:pss,随后150℃加热15分钟,并静置冷却5分钟,得到空穴注入层。

92.步骤s2:在上述空穴注入层上,以转速为3000rpm、时间为30秒的工艺条件旋涂tfb(8mg/ml),随后80℃加热10分钟,并静置冷却5分钟,得到空穴传输层。

93.步骤s3:在上述空穴传输层上,以转速为2000rpm、时间为30秒的工艺条件旋涂量子点(20mg/ml),得到量子点发光层。

94.步骤s4:在上述量子点发光层上,先后进行如下四次旋涂工艺:

95.第一次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为0.89

×

102v,电子束的能量密度为0.825j/cm2;

96.第二次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.32

×

102v,电子束的能量密度为0.825j/cm2;

97.第三次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.67

×

102v,电子束的能量密度为0.825j/cm2;

98.第四次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.96

×

102v,电子束的能量密度为0.825j/cm2;

99.最终得到具有四层zno堆叠结构、厚度为60nm的电子传输层。

100.步骤s5:在上述电子传输层上,通过热蒸发蒸镀ag(真空度不高于3

×

10-4

pa,速度为1埃/秒,时间200秒)形成厚度为20nm的阴极。从而得到顶发射的正置型量子点发光二极管。

101.实施例2

102.一种正置型量子点发光二极管,从下到上依次包括:ito衬底(阳极)、空穴注入层、空穴传输层、量子点发光层、电子传输层、阴极。其制备过程包括如下步骤:

103.步骤s1:在ito衬底(阳极)上,以转速为5000rpm、时间为30秒的工艺条件旋涂pedot:pss,随后150℃加热15分钟,并静置冷却5分钟,得到空穴注入层。

104.步骤s2:在上述空穴注入层上,以转速为3000rpm、时间为30秒的工艺条件旋涂tfb(8mg/ml),随后80℃加热10分钟,并静置冷却5分钟,得到空穴传输层。

105.步骤s3:在上述空穴传输层上,以转速为2000rpm、时间为30秒的工艺条件旋涂量子点(20mg/ml),得到量子点发光层。

106.步骤s4:在上述量子点发光层上,先后进行如下十次旋涂工艺:

107.第一次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为0.71

×

102v,电子束的能量密度为0.825j/cm2;

108.第二次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.05

×

102v,电子束的能量密度为0.825j/cm2;

109.第三次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.32

×

102v,电子束的能量密度为0.825j/cm2;

110.第四次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.56

×

102v,电子束的能量密度为0.825j/cm2;

111.第五次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.77

×

102v,电子束的能量密度为0.825j/cm2;

112.第六次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.96

×

102v,电子束的能量密度为0.825j/cm2;

113.第七次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为2.14

×

102v,电子束的能量密度为0.825j/cm2;

114.第八次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为2.32

×

102v,电子束的能量密度为0.825j/cm2;

115.第九次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为2.48

×

102v,电子束的能量密度为0.825j/cm2;

116.第十次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为2.63

×

102v,电子束的能量密度为0.825j/cm2;

117.最终得到具有十层zno堆叠结构、厚度为100nm的电子传输层。

118.步骤s5:在上述电子传输层上,通过热蒸发蒸镀ag(真空度不高于3

×

10-4

pa,速度为1埃/秒,时间200秒)形成厚度为20nm的阴极。从而得到顶发射的正置型量子点发光二极管。

119.实施例3

120.一种正置型量子点发光二极管,从下到上依次包括:ito衬底(阳极)、空穴注入层、空穴传输层、量子点发光层、电子传输层、阴极。其制备过程包括如下步骤:

121.步骤s1:在ito衬底(阳极)上,以转速为5000rpm、时间为30秒的工艺条件旋涂

pedot:pss,随后150℃加热15分钟,并静置冷却5分钟,得到空穴注入层。

122.步骤s2:在上述空穴注入层上,以转速为3000rpm、时间为30秒的工艺条件旋涂tfb(8mg/ml),随后80℃加热10分钟,并静置冷却5分钟,得到空穴传输层。

123.步骤s3:在上述空穴传输层上,以转速为2000rpm、时间为30秒的工艺条件旋涂量子点(20mg/ml),得到量子点发光层。

124.步骤s4:在上述量子点发光层上,先后进行如下两次旋涂工艺:

125.第一次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.05

×

102v,电子束的能量密度为0.825j/cm2;

126.第二次旋涂工艺:以转速为5000rpm、时间为30秒的工艺条件再次旋涂zno(10mg/ml),然后采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理,并静置冷却5分钟;其中,电子束的加速电压为1.56

×

102v,电子束的能量密度为0.825j/cm2;

127.最终得到具有两层zno堆叠结构、厚度为40nm的电子传输层。

128.步骤s5:在上述电子传输层上,通过热蒸发蒸镀ag(真空度不高于3

×

10-4

pa,速度为1埃/秒,时间200秒)形成厚度为20nm的阴极。从而得到顶发射的正置型量子点发光二极管。

129.对比例1

130.一种正置型量子点发光二极管,从下到上依次包括:ito衬底(阳极)、空穴注入层、空穴传输层、量子点发光层、电子传输层、阴极。其制备过程包括如下步骤:

131.步骤s1:在ito衬底(阳极)上,以转速为5000rpm、时间为30秒的工艺条件旋涂pedot:pss,随后150℃加热15分钟,并静置冷却5分钟,得到空穴注入层。

132.步骤s2:在上述空穴注入层上,以转速为3000rpm、时间为30秒的工艺条件旋涂tfb(8mg/ml),随后80℃加热10分钟,并静置冷却5分钟,得到空穴传输层。

133.步骤s3:在上述空穴传输层上,以转速为2000rpm、时间为30秒的工艺条件旋涂量子点(20mg/ml),得到量子点发光层。

134.步骤s4:在上述量子点发光层上,以转速为4000rpm、时间为30秒的工艺条件旋涂zno(30mg/ml),然后80℃加热20分钟,并静置冷却5分钟,得到电子传输层。

135.步骤s5:在上述电子传输层上,通过热蒸发蒸镀ag(真空度不高于3

×

10-4

pa,速度为1埃/秒,时间200秒)形成厚度为20nm的阴极。从而得到顶发射的正置型量子点发光二极管。

136.性能测试:

137.(1)对实施例1与对比例1制备的器件进行粗糙度对比,结果如图5所示:表明本实施例1制备的器件相对对比例1具有更好的平整性。

138.(2)对实施例1-3和对比例1制备的器件进行jvl数据测试和工作寿命数据测试(使用2ma的恒流驱动),结果如表1所示。

139.表1

[0140] init_l(cd/m2)t95(h)t95-1000nit(h)c.e(cd/a)对比例1406814.12224363.87实施例1534105.23452383.85

实施例2561304.8451788.1实施例3494105.11387277.6

[0141]

表1中:init_l为亮度,用于表征器件测试工作寿命时的最高亮度;t95为实际测试时长,用于表征器件由最高亮度衰减至最高亮度的95%所用的时间;t95-1000nit为计算测试时长,用于表征器件若在1000nit的亮度下时,由最高亮度衰减至最高亮度的95%所用的时间。c.e表示器件的电流效率,可以体现器件的光电性能。

[0142]

t95-1000nit:实际的器件工作寿命测试中,以100nit或1000nit作为实际测试的起始亮度是不现实的。例如目前报道的红色qled器件工作寿命t50(100nit)超过10万小时,相当于11年的时间。实际测试这个时间在工程和产业化上是无法接受的。所以在实际研发试验中,通常增加电流,提高器件测试工作寿命时的亮度以对器件进行加速衰减,或者其他加速老化手段,例如在提高测试环境温度或湿度,使器件在严苛的测试条件下加速老化测试。具体计算如公式所示,l^a*t=1000^a*t95-1000nit(公式说明:t是器件在亮度值为l作为计算工作寿命起点的情况下,亮度衰减为l的95%所测时间,t95-1000nit为假设器件是1000nit作为计算工作寿命起点的情况下,衰减至1000nit的95%,即950nit的时间,a是老化测试的加速因子)。

[0143]

由表1数据可知,由实施例1-3所述方案制备的器件,亮度较之对比例1得到了大幅提升,工作寿命(实际测试及计算数值)有明显提高,并且本实施例1-3的器件电流效率也有明显提升。

[0144]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1