一种采用掩膜版制备极片的方法及电池的制备方法与流程

1.本发明涉及电池技术领域,具体涉及一种采用掩膜版制备极片的方法及电池的制备方法。

背景技术:

2.可穿戴电子设备,例如,智能手表、智能手环、按摩仪、降噪耳机、智能服饰等,可以具有诸如运动检测、数据监测、消息提醒、缓解疲劳等多种功能,越来越受到消费者的喜爱。

3.目前这些便携性电子器件给人类的生活带来了极大地便利,但是给这些智能便携性供能的储能器件还停留在20年前的水平。这些储能器件的缺点在于不能够弯折,使得智能手表、手环和耳机的待机时间短。目前,现有技术中也有对电池柔性进行改进的方法,如公开号为cn112002933a的专利申请公开一种柔性电池组的制备方法及制得的柔性电池组,对电池的制备方法进行改进。随着电池技术的发展,目前新能源汽车已经占据了一定的市场份额,新能源汽车减少了化石能源的有利于自然环境。

4.公开号为cn109830739a的专利申请公开一种柔性电池及其制备方法,在制备极片过程中,采用涂布方法加载活性材料,但是这种方法存在以下几个缺点:第一,涂布加载材料的均一性差,对集流体的平整度要求很高,造成的不利影响是电池不同部位的内阻不一样和电池的倍率性能差;第二,集流体一次上载活性材料距离短,在高频的加载短距离活性材料时无法将活性材料均匀的加载在集流体上最终造成电池电化学性能差和容量与设计相差较大;第三,在加载每段活性材料时在边缘部位的均匀性差,用这部分制备的电池良率低,电池易出现短路、毛刺等影响电池安全性的现象;第四,集流体上两段活性材料之间距离小,设备无法在集流体上预留出有效的无活性材料区,造成极片上无法焊接极耳或者焊接极耳的不牢固,从而影响造成电池内阻大和良率低。

技术实现要素:

5.本发明所要解决的技术问题在于现有技术中采用涂布直接将活性材料负载到极片上,从而影响电池的性能和安全性。

6.本发明通过以下技术手段实现解决上述技术问题:

7.一种采用掩膜版制备极片的方法,所述极片包括集流体、连接带和活性材料层;所述集流体的个数为两个以上,所述连接带位于相邻集流体之间;

8.所述集流体上设有空白区和覆料区,所述空白区位于集流体的端部,所述空白区与连接带连接,所述活性材料层位于覆料区;

9.所述采用掩膜版制备极片的方法包括以下步骤:

10.(1)采用掩膜版覆盖连接带和若干个空白区,将活性材料涂布或喷涂在覆料区;

11.(2)将涂布或喷涂活性材料的集流体进行干燥,形成活性材料层,然后去除掩膜版进行辊压,获得极片;

12.(3)所述活性材料为负极活性材料时,获得的极片为负极极片;所述活性材料为正

极活性材料时,获得的极片为正极极片。

13.有益效果:采用本发明的制备方法,可以高效率的制备出短活性材料长度(每一次上载活性材料的长度)和短空白间距(在集流体上两段加载活性材料之间的距离)的极片;方便在集流体上预留出焊接极耳的部分;

14.可以均匀的将活性材料加载到集流体上,从而使得制备的电池具有良好的电化学性能;可以方便的回收不需要部位的活性材料,从而降低成本和保护环境;

15.采用本发明的方法制备的电池不易出现短路、毛刺等现象,制得的电池具有优异的柔性和安全性能。同时采用喷涂方法的成本低于涂布方法的成本。

16.本发明中的极片受到弯曲时,连接带易发生弯折,但由于连接带上未负载活性材料层,因此,极片具有优异的弯折性能和安全性。

17.集流体表面预留的空白区未负载活性材料层,且该空白区与连接带连接,可以在极片封装时保护边缘部分的活性材料层不被破坏,在电池弯折时不破坏边缘处的活性材料,同时提升电池的安全性,使电池在弯折时不会发生短路。

18.优选地,将连接带进行裁剪。

19.优选地,所述活性材料为正极活性材料或负极活性材料。

20.优选地,所述正极活性材料的制备方法包括以下步骤:将正极材料、粘结剂、导电剂和溶剂混合。

21.优选地,所述负极活性材料的制备方法包括以下步骤:将负极材料、粘结剂、导电剂和溶剂混合。

22.优选地,所述正极材料包括磷酸铁锂(lfp)、钴酸锂(lco)、锰酸锂(lmo)、镍锰酸锂、镍钴锰三元正极材料(ncm)、镍钴铝三元正极材料(nca)、富锂层状材料、ni(oh)2、nio(oh)中的一种或多种。

23.优选地,所述负极材料包括人造石墨、天然石墨、中间相碳微球、碳硅负极、钛酸锂、储氢合金、氧化镉粉、锌片中的一种或多种。

24.优选地,所述粘结剂包括聚偏氟乙烯(pvdf)、聚氧化乙烯(peo)、丁苯橡胶(sbr)、羧甲基纤维素钠(cmc-na)、聚四氟乙烯(ptfe)、羟丙基甲基纤维素(hpmc)中的一种或多种。

25.优选地,所述导电剂包括碳纳米管(cnt)、炭黑(sp)、石墨粉、纳米碳纤维、石墨烯和镍粉中的一种或多种。

26.优选地,所述集流体的个数为两个,所述空白区和覆料区分别位于集流体的两端。

27.优选地,所述集流体覆料区的一端设有用于极耳焊接的留白区,所述留白区与空白区分别位于覆料区的两端,极片制备过程中,将掩膜版覆盖空白区、连接带和留白区上。

28.有益效果:采用本发明中的制备方法,方便在集流体上预留出有效的留白区,方便极耳焊接。

29.优选地,所述集流体的个数大于两个,多个集流体呈阵列分布。

30.有益效果:可以实现多个方向的弯曲和折叠,尤其适用于智能衣物。

31.优选地,所述集流体的个数为四个,四个集流体呈两行两列分布。

32.优选地,所述集流体的个数为二十个,二十个集流体呈四行五列分布。

33.优选地,所述集流体的形状为方形、圆形、三角形、菱形或梯形。

34.优选地,所述连接带的个数为多个。

35.优选地,所述连接带呈多边形或连接带的任一边呈弧形。

36.优选地,所述连接带呈方形、梯形、菱形、凸多边形或凹多边形。

37.优选地,连接带裁剪完成后,在连接带上开设通孔。

38.优选地,所述通孔的个数为多个。

39.优选地,所述通孔的个数为两个、三个或四个以上。

40.优选地,所述通孔为圆形、方形、菱形、三角形或梯形。

41.有益效果:在连接带上开设通孔,适用于手表或其他电子产品的表带,方便根据表带的形状,调整表带的长度。

42.本发明还提供一种电池的制备方法,包括以下步骤:

43.(1)采用上述采用掩膜版制备极片的方法,分别获得正极极片和负极极片,将正极极耳焊接在正极极片上,将负极极耳焊接在负极极片上;

44.(2)然后将正极极片、隔膜、负极极片依次卷绕呈卷芯或层叠呈叠芯;

45.(3)往卷芯或叠芯中注入电解质,并进行封装,即获得电池。

46.有益效果:本发明制得的电池具有优异的折弯性能和安全性。本发明中的极片可以将极耳直接焊接在集流体的空白区,可以降低电池整体的内阻,提升电池的充放电性能和容量。

47.优选地,所述电解质为固态电解质或液态电解质。

48.本发明的优点在于:采用本发明的制备方法,可以高效率的制备出短活性材料长度(每一次上载活性材料的长度)和短空白间距(在集流体上两段加载活性材料之间的距离)的极片;可以均匀的将活性材料加载到集流体上,从而使得制备的电池具有良好的电化学性能;可以方便的回收不需要部位的活性材料,从而降低成本和保护环境;通过这种方法制备的电池具有优异的柔性和安全性能。同时采用喷涂方法的成本低于涂布方法的成本。

49.本发明中的极片受到弯曲时,连接带易发生弯折,但由于连接带上未负载活性材料层,因此,极片具有优异的弯折性能和安全性。本发明中的极片可以将极耳直接焊接在集流体的空白区,可以降低电池整体的内阻,提升电池的充放电性能和容量。

50.集流体表面预留的空白区未负载活性材料层,且该空白区与连接带连接,可以在极片封装时保护边缘部分的活性材料层不被破坏,在电池弯折时不破坏边缘处的活性材料,同时提升电池的安全性,使电池在弯折时不会发生短路。

附图说明

51.图1为本发明实施例1中极片的结构示意图;

52.图2为本发明实施例1中掩膜版的结构示意图;

53.图3为本发明实施例5中极片的结构示意图;

54.图4为本发明实施例5中掩膜版的结构示意图;

55.图5为本发明实施例6中极片的结构示意图;

56.图6为本发明实施例7中极片的结构示意图;

57.图7为本发明实施例8中极片的结构示意图;

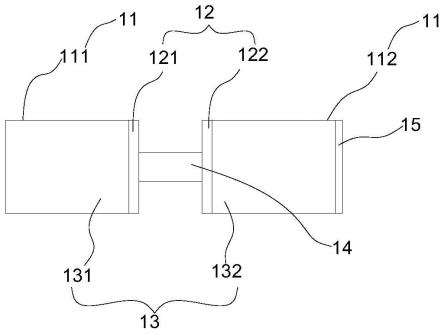

58.图8为本发明实施例9中极片的结构示意图;

59.图9为本发明实施例10中极片的结构示意图;

60.图10为本发明实施例11中极片的结构示意图;

61.图11为本发明实施例11中极片的另一种结构示意图;

62.图中:集流体11;第一集流体111;第二集流体112;空白区12;第一空白区121;第二空白区122;覆料区13;第一覆料区131;第二覆料区132;连接带14;留白区15;通孔16。

具体实施方式

63.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

65.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

66.实施例1

67.本实施例提供一种采用掩膜版制备极片的方法,如图1所示,本实施例中的极片包括集流体11、连接带14和活性材料层(图未示),集流体11上设有空白区12和覆料区13,本实施例中集流体11的个数为两个。

68.集流体11包括第一集流体111和第二集流体112,本实施例中第一集流体111和第二集流体112的形状均为方形但不仅限于方形,或为圆形、三角形、菱形或梯形,连接带14位于第一集流体111和第二集流体112之间,为减少工序,本实施例中连接带14与第一集流体111和第二集流体112一体成型。

69.第一集流体111的两端分别设置第一空白区121和第一覆料区131,第一空白区121呈长方形,第一覆料区131呈方形,第一空白区121所在的尺寸小于第一覆料区131,第一空白区121与连接带14相连。

70.第二集流体112的两端分别设置第二空白区122和第二覆料区132,第二空白区122呈长方形,第二覆料区132呈方形,第二空白区122所在的尺寸小于第二覆料区132,第二空白区122与连接带14相连。本实施例中第一空白区121、连接带14与第二空白区122呈h形。

71.活性材料层分别覆盖在第一覆料区131和第二覆料区132。

72.为方便焊接极耳,第一覆料区131的一端或第二覆料区132的一端设有留白区15,留白区15与第一集流体111或第二集流体112一体成型,留白区15与第一空白区121分别位于第一覆料区131的两端,或留白区15与第二空白区122分别位于第二覆料区132的两端。

73.本实施例中第一集流体111和第二集流体112均为铝箔时,活性材料层为正极活性材料层,此时极片为正极极片。

74.上述正极极片的制备方法,包括以下步骤:

75.(1)制备正极活性材料:在氩气保护的手套箱中,以钴酸锂为正极材料,称取47.5g的钴酸锂(lco)、1g的聚偏氟乙烯(pvdf)、1g的炭黑(sp)、0.5g的碳纳米管(cnt)和25g的n-甲基吡咯烷酮(nmp)混合分散,即制得正极活性材料;本实施例中的正极活性材料也才可以采用现有技术中的其他正极活性材料;

76.(2)以铝箔为集流体11,采用掩膜版覆盖连接带14、第一空白区121和第二空白区

122,为方便焊接正极极耳,本实施例中掩膜版同时覆盖留白区15,采用涂布机将正极活性材料涂布在覆料区13,将涂布正极活性材料的铝箔于80℃干燥24h,形成正极活性材料层,本实施例中掩膜版的形状如图2所示,图2中阴影部分表示空心部分,本实施例中的掩膜版也可以采用其他形状,只要能将连接带14、第一空白区121和第二空白区122覆盖即可;

77.(3)然后去除掩膜版进行辊压;

78.(4)本实施例中按图1将辊压后的集流体11进行裁剪形成连接带14,获得正极极片;也可以不进行裁剪获得正极极片;

79.(5)检查正极极片的形貌和测量面密度,面密度为40mg/m2,测量的面密度在要求范围内。

80.实施例2

81.本实施例与实施例1的区别之处在于:采用喷涂机将正极活性材料喷涂在覆料区13,检查正极极片的形貌和测量面密度,面密度为20mg/m2,测量的面密度在要求范围内。

82.实施例3

83.本实施例与实施例1的不同之处在于:第一集流体111和第二集流体112均为铜箔,活性材料层为负极活性材料层,其中负极活性材料层为现有技术,此时极片为负极极片。

84.负极极片的制备方法,包括以下步骤:

85.(1)在氩气保护的手套箱中,以人造石墨为负极材料,称取23.5g的人造石墨、0.375g的羧甲基纤维素钠(cmc-na)、0.625g的丁苯橡胶(sbr)、0.5g的炭黑(sp)和12.5g的去离子水混合分散,即制得负极活性材料;

86.(2)以铜箔为集流体11,采用掩膜版覆盖连接带14、第一空白区121和第二空白区122,为方便焊接负极极耳,本实施例中掩膜版同时覆盖留白区15,采用涂布机将负极活性材料涂布在覆料区13,将涂布负极活性材料的铜箔于80℃干燥24h,形成负极活性材料层,本实施例中掩膜版的形状与实施例1中掩膜版的形状相同;

87.(3)然后去除掩膜版进行辊压;

88.(4)本实施例中按图1将辊压后的集流体11进行裁剪形成连接带,即获得负极极片;也可以不进行裁剪;

89.(5)检查负极极片的形貌和测量面密度,面密度为20mg/m2,测量的面密度在要求范围内。

90.实施例4

91.本实施例与实施例3的不同之处在于:采用喷涂机将负极活性材料喷涂在覆料区13,检查负极极片的形貌和测量面密度,面密度为20mg/m2,测量的面密度在要求范围内。

92.实施例5

93.本实施例与实施例1或实施例3的区别之处在于:如图3所示,集流体11的个数大于两个,多个集流体11呈阵列分布。本实施例中集流体11的个数为四个,四个集流体11呈两行两列分布。

94.本实施例极片制备过程中调整掩膜版的形状,如图4所示,使掩膜版的形状与极片的形状对应,图4中阴影填充部分为空心部分。

95.实施例6

96.本实施例与实施例1或实施例3的区别之处在于:如图5所示,集流体11的个数为二

十个,二十个集流体11呈四行五列分布。

97.本实施例的优点在于:可以实现多个方向的弯曲和折叠,尤其适用于智能衣物,且在弯曲过程中,由于与连接带14连接的集流体11为空白区12,可以在极片封装时保护边缘部分的活性材料层不被破坏,在电池弯折时不破坏边缘处的活性材料,同时提升电池的安全性,使电池在弯折时不会发生短路。

98.本实施例极片制备过程中调整掩膜版的形状,使掩膜版的形状与极片的形状对应。

99.实施例7

100.本实施例与实施例1或实施例3的区别之处在于:如图6所示,连接带14呈梯形。本实施例极片制备过程中,将连接带裁剪成梯形。

101.实施例8

102.本实施例与实施例1或实施例3的区别之处在于:如图7所示,连接带14的个数为多个,本实施例中连接带14的个数为2个,但不仅限于两个。本实施例极片制备过程中,将连接带进行裁剪。

103.实施例9

104.本实施例与实施例1或实施例3的区别之处在于:如图8所示,连接带14呈十二边形。本实施例极片制备过程中,将连接带裁剪呈十二边形。

105.实施例10

106.本实施例与实施例1或实施例3的区别之处在于:如图9所示,连接带14呈长方形,其中连接带14的两边均呈弧形,弧形的弯曲方向根据实际需要设置。

107.实施例11

108.本实施例与上述实施例的区别之处在于:其中一条连接带14上开设通孔16或多条连接带14上均开设通孔16,通孔的个数根据实际需要设置,本实施例中通孔16的形状为圆形,但不仅限于圆形,或为方形、菱形、三角形、梯形。连接带14的形状及个数、通孔16的形状及个数可以进行随意组合。其中两种极片的结构如图10和图11所示。

109.本实施例极片制备过程中,连接带14裁剪完成后,采用打孔器或现有技术中的其他装置在连接带上开设通孔16。

110.本实施例的优点在于:在连接带14上开设通孔16,适用于手表或其他电子产品的表带,方便根据表带的形状,调整表带的长度。

111.实施例12

112.本实施例与实施例1或实施例3的区别之处在于:采用掩膜版覆盖连接带和第一空白区121。

113.实施例13

114.本实施例与实施例5的区别之处在于:采用掩膜版覆盖连接带和4个空白区。

115.实施例14

116.本实施例提供一种电池,采用上述实施例中的极片制备电池,以实施例1-实施例4中的极片为例,包括以下步骤:

117.(1)将正极极耳焊接在实施例1或实施例2正极极片的留白区15上,将负极极耳焊接在实施例3或实施例4中负极极片的留白区15上;

118.(2)然后将正极极片、隔膜、负极极片依次卷绕呈卷芯或层叠呈叠芯;

119.(3)往卷芯或叠芯中注入液态电解质,并进行第一次封装,然后进行老化、化成,最后进行第二次封装,即获得电池。

120.其中当电解质为固态电解质时,将固态电解质加载在正极极片和负极极片之间。

121.将本实施例8中的获得的电池进行5050弯曲测试实验(其中5000次弯曲,50次180

°

对折)。在实验的过程中在弯曲505次、2020次,5050次时分别测量容量。测量时先将电池的电压充到4.20,然后测量容量(使用深圳新威尔电子有限公司的电池性能测试系统)。

122.弯曲测试方法:第一步,将电池右半部分朝逆时针方向弯折60

°

同时将电池左半部分朝顺时针方向弯折60

°

;第二步,将电池右半部分顺逆时针方向弯折60

°

同时将电池左半部分朝逆时针方向弯折60

°

;第三步,重复弯曲测试方法,每100次弯曲测试后进行一次180

°

对折测试。这样反复进行5000弯曲测试,50次对折测试。共进行5050测测试。测试结果如表1所示。

123.表1为实施例8中电池的测定结果

[0124][0125][0126]

通过分析弯曲测试数据得到5个电池样品在经过5050次的弯曲对折测试后,5组电池的容量都保持在99%以上,平均容量保持率在99.9%以上。另外对弯曲5050次的电池进行循环性能测试后,电池的有良好的循环性能。

[0127]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1