一种具有热熔自粘功能的电缆的制作方法

1.本实用新型涉及一种具有热熔自粘功能的电缆。

背景技术:

2.电缆在使用时当遇到空间比较局限的场合,需要并线使用。常规的电缆并线方式有两种:

3.第一种方式是将多根电缆进行绞合形成一股,这样的并线方式的缺陷是工序比较复杂,而且会损伤电缆,无法保证电缆并线后的传输性能可靠;

4.第二种方式是将多根电缆平行布置,然后采用胶带将并线连接点处进行绕包并线,这的并线方式采用手工作业效率较低,另外还会增加并线后电缆总的横截面积,浪费空间。

5.第三种方式是要将单根电缆拿去工厂采用专用的并线装置进行并线加工,而且大多只能适合较粗外径的并线加工,无法进行现场作业。

6.第四种方式是直接根据要求,在工厂直接加工出多根电缆并线的结构,例如两根并线、三根并线、四根并线等,此种方式需要根据不同的并线结构在生产时采用不同的并线模具来生产,加工难度高,加工损耗大,经济性能差,且加工完成后的并线电缆也无法进行现场再并线处理,具有局限性。

7.因此寻求一种可以现场作业,便于布线,提高并线效率,节约并线空间,保证并线后电缆传输性能可靠,且成本较低的电缆尤为重要。

技术实现要素:

8.本实用新型的目的在于克服上述不足,提供一种可以现场作业,便于布线,提高并线效率,节约并线空间,保证并线后电缆传输性能可靠,且成本较低的具有热熔自粘功能的电缆。

9.本实用新型的目的是这样实现的:

10.一种具有热熔自粘功能的电缆,包括电缆主体,其特征在于所述电缆主体的外表面设置有热熔自粘层。

11.作为一种优选,电缆主体的横截面积为s1,热熔自粘层的横截面积为s2,满足s2/(s1+s2)的范围是5%-30%。

12.作为一种优选,所述热熔自粘层在常温下是固体状态,热熔自粘层的熔点在60-180摄氏度,而在热熔自粘层表面温度达到60-180摄氏度后就能够进行热熔,形成具有自粘功能的半融化状态,当温度降至常温后再次进行固化定型。

13.作为一种优选,所述电缆主体能够满足在热熔自粘层热熔状态时,电缆主体表面不受影响。

14.作为一种优选,电缆主体含有pvc、pe、pp材料时,热熔自粘层的熔点在60-120摄氏度,当热熔自粘层热熔时,电缆主体内的pvc、pe、pp材料不受外界温度影响,保证自身性能。

15.作为一种优选,电缆主体含有氟塑料材料时,热熔自粘层的熔点在60-180摄氏度,电缆主体内的氟塑料材料不受外界温度影响,保证自身性能。

16.作为一种优选,当需要的热熔自粘层的熔点在60-100摄氏度时,热熔自粘层的材料为eva或者eva改性材料,eva改性材料中的eva含量大于50%,eva中的va含量18%-50%,具体的选择牌号a1:法国阿科玛eva2805;牌号a2:美国陶氏eva460或者a3:韩国lg化学ea28400,或者以上二种或者两种以上的组合。

17.作为一种优选,当需要的热熔自粘层的熔点在100-180摄氏度时,热熔自粘层的材料为低熔点pa或者低熔点pa改性材料,低熔点pa改性材料中的低熔点pa含量大于60%,选择牌号b1:杜邦pa8063或者b2:保力美pa61t-130,或者以上两种的组合。

18.作为一种优选,当需要的热熔自粘层的熔点在100-150摄氏度时,热熔自粘层的材料为tpu或者tpu改性材料,tpu改性材料中的tpu含量大于90%,tpu的熔点选择在100-150摄氏度,选择牌号c1:美国路博润bf85或者c2:美国路博润58315,或者以上两种的组合。

19.一种具有热熔自粘功能的电缆的并线方法:

20.首先将多根具有热熔自粘功能的电缆平行排列且两两接触,然后对待并线处进行热源输出,使得待并线处的电缆的热熔自粘层受热熔融,待该处冷却后相邻的电缆连接为一体完成并线。

21.与现有技术相比,本实用新型的有益效果是:

22.本实用新型一种具有热熔自粘功能的电缆通过在电缆主体外表面设置热熔自粘层,需要并线时直接采用热风枪或者热源进行加热,即可使得热熔自粘层具有粘性与相邻的电缆进行并线,因此本实用新型一种具有热熔自粘功能的电缆具有可以现场作业,便于布线,提高并线效率,节约并线空间,保证并线后电缆传输性能可靠,且成本较低的优点。

附图说明

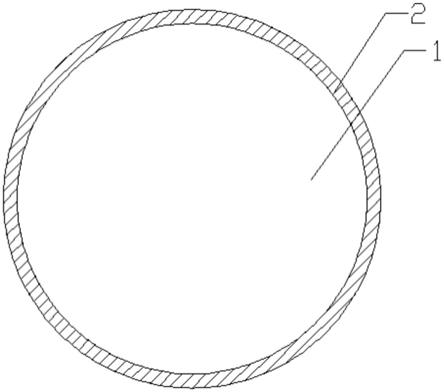

23.图1为一种具有热熔自粘功能的电缆的结构示意图。

24.其中:

25.电缆主体1、热熔自粘层2。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.参见图1,本实用新型涉及的一种具有热熔自粘功能的电缆,包括电缆主体1,所述电缆主体1的外表面设置有热熔自粘层2,热熔自粘层2的壁厚为0.015-0.5毫米,设电缆主体1的横截面积为s1,热熔自粘层2的横截面积为s2,满足s2/(s1+s2)的范围是5%-30%。

28.所述电缆主体1可以是同轴电缆、电子线、光纤电缆等;

29.所述热熔自粘层2在常温下是固体状态,热熔自粘层2的熔点在60-180摄氏度,而在热熔自粘层2表面温度达到60-180摄氏度后就能够进行热熔,形成具有自粘功能的半融化状态,当温度降至常温后再次进行固化定型。

30.所述电缆主体1的表面耐温较高,能够满足在热熔自粘层2热熔状态时,电缆主体1表面不受影响。

31.当常规的电缆主体1含有pvc、pe、pp等材料时,建议选择配合的热熔自粘层2的熔点在60-120摄氏度,当热熔自粘层2热熔时,电缆主体1内的pvc、pe、pp等材料不受外界温度影响,保证自身性能。

32.当常规的电缆主体1含有氟塑料材料时,对选择配合的热熔自粘层2熔点要求放开,可以选择各种温度区间(60-180摄氏度)熔点的热熔自粘层2,根据最终产品使用工况决定,当处于高温使用工况(大于80度)时,建议选择配合的热熔自粘层2的熔点在100-180摄氏度,当热熔自粘层2热熔时,电缆主体1内的氟塑料材料不受外界温度影响,保证自身性能。

33.当需要的热熔自粘层2的熔点在60-100摄氏度时,热熔自粘层2的材料为eva或者eva改性材料,eva改性材料中的eva含量大于50%,eva中的va含量18%-50%。具体的可以选择牌号a1:法国阿科玛eva2805;牌号a2:美国陶氏eva460或者a3:韩国lg化学ea28400,也可以选择以上二种或者两种以上的组合;

34.当需要的热熔自粘层2的熔点在100-180摄氏度时,热熔自粘层2的材料为低熔点pa或者低熔点pa改性材料,低熔点pa改性材料中的低熔点pa含量大于60%,具体的可以选择牌号b1:杜邦pa8063或者b2:保力美pa61t-130,也可以选择以上两种的组合;

35.当需要的热熔自粘层2的熔点在100-150摄氏度时,热熔自粘层2的材料为tpu或者tpu改性材料,tpu改性材料中的tpu含量大于90%,tpu的熔点选择在100-150摄氏度。具体的可以选择牌号c1:美国路博润bf85或者c2:美国路博润58315,也可以选择以上两种的组合;

36.当在电缆主体上采用涂覆工艺形成热熔自粘层时,根据不同的热熔自粘层2的熔点选择a1:法国阿科玛eva2805、b2:保力美pa61t-130或者c1:美国路博润bf85;

37.当在电缆主体上采用喷涂工艺形成热熔自粘层时,根据不同的热熔自粘层2的熔点选择a3:韩国lg化学ea28400;

38.当在电缆主体上采用挤出工艺形成热熔自粘层时,根据不同的热熔自粘层2的熔点选择a2:美国陶氏eva460、b1:杜邦pa8063或者c2:美国路博润:58315;

39.一种具有热熔自粘功能的电缆的生产工艺可以采用以下三种方式:

40.第一种生产工艺是涂覆工艺,涂覆工艺作业步骤:

41.步骤1、浸胶

42.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,将电缆主体1穿过该容器,并且电缆主体1在该容器内的高度低于液态胶水的液面,穿过该容器后的电缆主体1的表面形成一层胶水层;

43.步骤2、冷却

44.浸胶后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为20-30摄氏度,冷却时间为2-10秒;

45.重复上述的步骤1和步骤2,待电缆主体1外的热熔自粘层2厚度满足设计要求后完成涂覆作业。

46.实施例1、当热熔自粘层的材料采用a1:法国阿科玛eva2805时,涂覆工艺作业步

骤:

47.步骤1、浸胶

48.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,将电缆主体1穿过该容器,电缆主体1为pvc,并且电缆主体1在该容器内的高度低于液态胶水的液面,穿过该容器后的电缆主体1的表面形成一层胶水层;胶水层厚度为0.01-0.03mm;

49.步骤2、冷却

50.浸胶后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为20摄氏度,冷却时间为3秒;

51.重复上述的步骤1和步骤2,1-3次,待电缆主体1外的热熔自粘层2厚度满足设计要求后完成涂覆作业。

52.实施例2、当热熔自粘层的材料采用b2:保力美pa61t-130时,涂覆工艺作业步骤:

53.步骤1、浸胶

54.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,将电缆主体1穿过该容器,电缆主体1为fep,并且电缆主体1在该容器内的高度低于液态胶水的液面,穿过该容器后的电缆主体1的表面形成一层胶水层;胶水层厚度为0.01-0.02mm;

55.步骤2、冷却

56.浸胶后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为22摄氏度,冷却时间为6秒;

57.重复上述的步骤1和步骤2,2-3次,待电缆主体1外的热熔自粘层2厚度满足设计要求后完成涂覆作业。

58.实施例3、当热熔自粘层的材料采用c1:美国路博润bf85时,涂覆工艺作业步骤:

59.步骤1、浸胶

60.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,将电缆主体1穿过该容器,电缆主体1为fep,并且电缆主体1在该容器内的高度低于液态胶水的液面,穿过该容器后的电缆主体1的表面形成一层胶水层;胶水层厚度为0.015-0.025mm;

61.步骤2、冷却

62.浸胶后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为27摄氏度,冷却时间为10秒;

63.重复上述的步骤1和步骤2,2-3次,待电缆主体1外的热熔自粘层2厚度满足设计要求后完成涂覆作业。

64.第二种生产工艺是喷涂工艺,喷涂工艺作业步骤:

65.步骤1、喷涂

66.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,容器内的胶水喷入喷涂室,并且电缆主体1在该喷涂室穿过,穿过该喷涂室后的电缆1的表面形成一层胶水层;

67.步骤2、冷却

68.喷涂后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为25-30摄氏度,冷却时间为5-10秒;冷却步骤对胶水层起到缓慢冷却的作用,防止胶水层温度骤降形成表面粗糙;

69.重复上述的步骤1和步骤2,待电缆主体1外的热熔自粘层2厚度满足设计要求后完

成涂覆作业。

70.实施例4、当热熔自粘层的材料采用a3:韩国lg化学ea28400时,喷涂工艺的具体步骤为:

71.步骤1、喷涂

72.热熔自粘层2的材料熔融形成液态胶水并且至于一容器内,容器内的胶水喷入喷涂室,并且电缆主体1在该喷涂室穿过,电缆主体1为pvc,穿过该喷涂室后的电缆1的表面形成一层胶水层;胶水层厚度为0.01-0.02mm

73.步骤2、冷却

74.喷涂后的电缆主体1经过冷却箱对胶水层进行空气冷却,冷却温度为25摄氏度,冷却时间为5秒;冷却步骤对胶水层起到缓慢冷却的作用,防止胶水层温度骤降形成表面粗糙;

75.重复上述的步骤1和步骤2,2-3次,待电缆主体1外的热熔自粘层2厚度满足设计要求后完成涂覆作业。

76.第三种生产工艺是挤出工艺,挤出工艺作业步骤:

77.步骤1、挤出

78.热熔自粘层2的材料采用螺杆挤出机挤出于电缆主体1的表面,螺杆挤出机的各个温区温度设置如下:

79.第一温区40-80摄氏度;

80.第二温区70-120摄氏度;

81.第三温区120-140摄氏度;

82.第四温区140-160摄氏度;

83.机头温区160-180摄氏度;

84.在机头出口处熔融的胶水包覆于电缆主体1的表面从模头挤出,在电缆主体1形成热熔自粘层2;

85.步骤2、冷却

86.挤出后的带有胶水层的电缆主体1进入冷却室直接进行空气冷却或者先进入冷却水槽采用温水冷却再进入冷却室直接进行空气冷却。

87.直接进行空气冷却时冷却温度为20-30摄氏度,冷却时间为5-60秒;

88.先进入冷却水槽采用温水冷却再进入冷却室直接进行空气冷却时,温水冷却的冷却温度为35-40摄氏度,冷却时间为5-15秒,空气冷却的冷却温度为20-30摄氏度,冷却时间为5-15秒。

89.实施例5、当热熔自粘层的材料采用a2:美国陶氏eva460时,挤出工艺作业步骤:

90.步骤1、挤出

91.热熔自粘层2的材料采用螺杆挤出机挤出于电缆主体1的表面,电缆主体1为pe,螺杆挤出机的各个温区温度设置如下:

92.第一温区70摄氏度;

93.第二温区100摄氏度;

94.第三温区130摄氏度;

95.第四温区150摄氏度;

96.机头温区170摄氏度;

97.在机头出口处熔融的胶水包覆于电缆主体1的表面从模头挤出,在电缆主体1形成热熔自粘层2;

98.步骤2、冷却

99.挤出后的带有胶水层的电缆主体1直接进行空气冷却,冷却温度为25摄氏度,冷却时间为35秒。

100.实施例6、当热熔自粘层的材料采用b1:杜邦pa8063时,挤出工艺作业步骤:

101.步骤1、挤出

102.热熔自粘层2的材料采用螺杆挤出机挤出于电缆主体1的表面,电缆主体1为fep,螺杆挤出机的各个温区温度设置如下:

103.第一温区80摄氏度;

104.第二温区120摄氏度;

105.第三温区140摄氏度;

106.第四温区160摄氏度;

107.机头温区180摄氏度;

108.在机头出口处熔融的胶水包覆于电缆主体1的表面从模头挤出,在电缆主体1形成热熔自粘层2;

109.步骤2、冷却

110.挤出后的带有胶水层的电缆主体1先进入冷却水槽采用温水冷却再进入冷却室直接进行空气冷却,温水冷却的冷却温度为30摄氏度,冷却时间为8秒,空气冷却的冷却温度为25摄氏度,冷却时间为20秒。

111.实施例7、当热熔自粘层的材料采用c2:美国路博润:58315时,挤出工艺作业步骤:

112.步骤1、挤出

113.热熔自粘层2的材料采用螺杆挤出机挤出于电缆主体1的表面,电缆主体1为pvc,螺杆挤出机的各个温区温度设置如下:

114.第一温区40摄氏度;

115.第二温区70摄氏度;

116.第三温区120摄氏度;

117.第四温区140摄氏度;

118.机头温区150摄氏度;

119.在机头出口处熔融的胶水包覆于电缆主体1的表面从模头挤出,在电缆主体1形成热熔自粘层2;

120.步骤2、冷却

121.挤出后的带有胶水层的电缆主体1先进入冷却水槽采用温水冷却再进入冷却室直接进行空气冷却,温水冷却的冷却温度为40摄氏度,冷却时间为15秒,空气冷却的冷却温度为30摄氏度,冷却时间为12秒。

122.一种具有热熔自粘功能的电缆的并线方法:

123.首先将多根(至少两根)电缆平行排列且两两接触,然后对待并线处进行热源输出,使得待并线处的电缆的热熔自粘层2受热熔融,待该处冷却后相邻的电缆连接为一体完

成并线。上述的热源输出优选为热风枪,热风枪能够设定输出热风的温度,且供热均匀不会形成局部过热。热风枪也能采用吹风机等替代。

124.对于上述九个实施例进行并线处理,并线具体工艺参数以及并线后结合力如下:

125.实施例1、热风枪出风口处温度:70-100℃,加热时间:3-6s;结合力:2-3n;

126.实施例2、热风枪出风口处温度:130-160℃,加热时间:6-10s;结合力:5-7n;

127.实施例3、热风枪出风口处温度:120-150℃,加热时间:5-10s;结合力:4-6n;

128.实施例4、热风枪出风口处温度:70-100℃,加热时间:3-6s;结合力:2-3n;

129.实施例5、热风枪出风口处温度:90-120℃,加热时间:4-9s;结合力:2-4n;

130.实施例6、热风枪出风口处温度:160-190℃,加热时间:7-12s;结合力:6-8n;

131.实施例7、热风枪出风口处温度:140-170℃,加热时间:6-10s;结合力:5-7n;

132.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1